Фреза - это вращающийся инструмент для фрезерования, имеющий одну или несколько режущих кромок и предназначенный в основном для обработки плоскостей, ступеней, пазов, формирования поверхностей и раскроя заготовок на фрезерных станках. На основании различных стандартов классификации фрезы можно разделить на различные типы.

Во-первых, по назначению фрезы можно разделить на три основных типа: фрезы для обработки плоскостей, для обработки пазов и для обработки формообразующих поверхностей. Эта классификация фокусируется на областях применения фрез.

Во-вторых, с точки зрения конструкции, фрезы можно разделить на цилиндрические, торцевые, трехгранные, с цельносварными зубьями, со сменными зубьями и т. д. Эти категории отражают различные конструктивные особенности и процессы производства фрез.

Кроме того, по форме зубьев фрезы можно разделить на прямые и спиральные. Эта классификация основана на форме распределения зубьев фрезы, которая влияет на эффективность резания и качество заготовки в процессе фрезерования.

Кроме того, существуют фрезы, специально разработанные для конкретных условий обработки, например, зубчатые фрезы. Они представляют собой специальные инструменты для фрезерования эвольвентных зубчатых колес и по форме делятся на дисковые и пальцевые зубчатые фрезы. Это демонстрирует профессионализм и разнообразие фрез в конкретных областях обработки.

Стандарты классификации фрез в основном включают форму лезвия, направление зубьев, форму спинки зуба и структуру. В следующих разделах подробно описаны эти классификации, их преимущества и недостатки.

По форме лезвия:

По форме лезвия фрезы можно разделить на плоские, шариковые и круглые. Этот метод классификации облегчает выбор подходящего типа фрезы для различных требований к обработке.

По направлению зубов:

Они делятся на фрезы с прямыми зубьями и фрезы со спиральными зубьями. Фрезы с прямыми зубьями подходят для обработки плоских поверхностей или пазов, в то время как фрезы со спиральными зубьями лучше подходят для обработки сложных профилей, так как обеспечивают лучшую адаптацию к кривизне.

По форме зуба обратно:

Они делятся на фрезы с заостренными зубьями и фрезы с лопаточными зубьями. Фрезы с заостренными зубьями подходят для высокоскоростной обработки благодаря меньшей стойкости к резанию, а фрезы с лопаточными зубьями - для тяжелой обработки, так как они выдерживают большие усилия резания.

По структуре:

Они делятся на цельные, сварные, с твердосплавными вставками и сменные. Цельные фрезы имеют простую конструкцию и низкую стоимость, но их долговечность не так высока, как у других типов; сварные фрезы обладают лучшими показателями долговечности и прочности, но при этом стоят дороже; фрезы с твердосплавными вставками продлевают срок службы за счет замены зубьев, что делает их пригодными для массового производства; сменные фрезы обеспечивают наибольшую гибкость и экономичность, поскольку позволяют пользователям заменять определенные зубья по мере необходимости.

Чтобы сделать фрезерование универсальным процессом обработки, на рынке представлено большое разнообразие фрез. Эти фрезы бывают разных размеров, форм и материалов. Некоторые фрезы изготавливаются из быстрорежущей стали (HSS), а другие - с твердосплавными наконечниками.

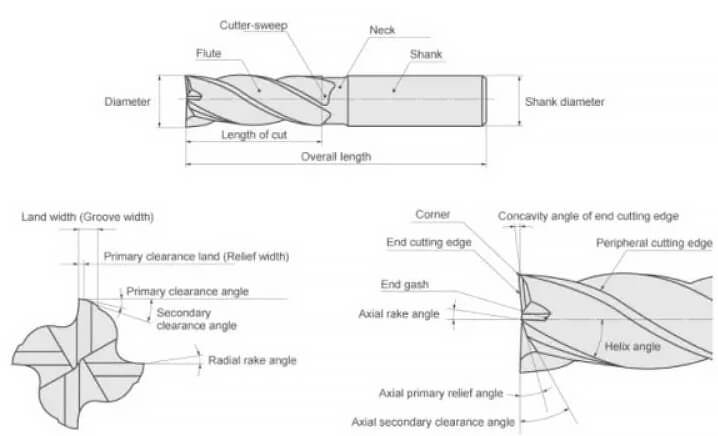

Концевая фреза - это режущий инструмент с зубцами с обеих сторон. Этот инструмент универсален и может использоваться для различных бурение операции. Термин "концевая фреза" обычно используется для инструментов с плоским дном.

В отличие от сверла, которое режет только в осевом направлении, концевая фреза способна резать во всех направлениях. Концевая фреза обычно имеет один или несколько пазов для удаления стружки и используется для различных операций фрезерования. Она изготавливается из быстрорежущей стали или закаленного материала.

Существует две разновидности концевых фрез: одна с режущими кромками с обеих сторон, называемая центральной, и другая с режущей кромкой только с одной стороны, называемая нецентральной.

Фреза "Rough End Mill" также называется фрезой "Pippa". Эти концевые фрезы обеспечивают отличную производительность даже в тяжелых условиях эксплуатации. Они используются для снятия значительного количества материала с заготовки. Эти инструменты обычно имеют более волнистые зубья и обеспечивают грубую обработку поверхности с образованием более мелкой стружки.

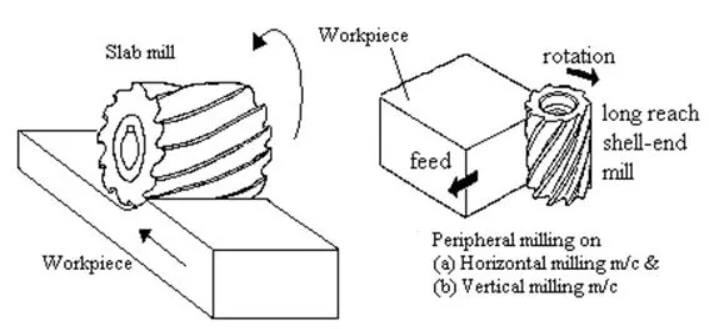

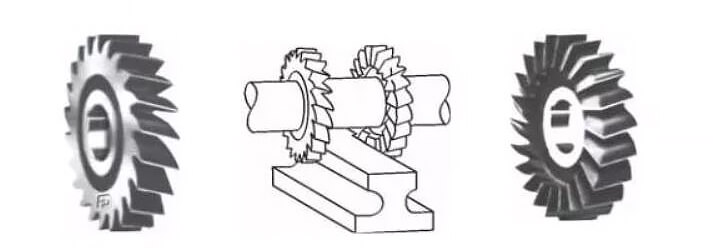

Если режущие зубья фрезы расположены по окружности или периферии диска, их называют периферийными или окружными фрезами. Эти типы фрез могут использоваться только в горизонтальных фрезерных станках.

Боковая фреза - это разновидность фрезерный инструмент с режущими зубьями, расположенными как на периферии, так и на торце или конце. Они обычно используются для фрезерования боковых и торцевых поверхностей, а также для прорезания канавок. Они также эффективны при создании глубоких и узких канавок.

Фреза для торцевого фрезерования состоит из режущего корпуса большого диаметра с несколькими механически закрепленными лезвиями. Благодаря ходу резания, глубоким радиальным и узким осевым пропилам она позволяет удалять большое количество нежелательного материала.

Диаметр корпуса торцевой фрезы обычно зависит от длины заготовки и доступного зазора с обеих сторон.

Этот режущий инструмент также может использоваться для профильного фрезерования и известен своей жесткостью. Качество поверхности, получаемой торцевой фрезой, зависит от скорости подачи и количества зубьев на инструменте.

Фреза вогнутая относится к категории формообразующих фрез. Это специально изготовленные инструменты, предназначенные для создания определенных форм на заготовке. Вогнутая фреза специально разработана для соответствия выпуклой поверхности круглого профиля, который обычно равен или меньше полукруга.

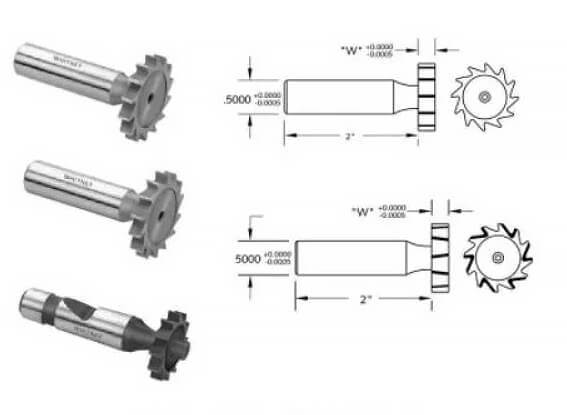

Режущие инструменты "Woodruff" обычно используются для вырезания шпоночных пазов в деревянных материалах. Кромка инструмента имеет слегка вогнутую форму, а его зубья не предназначены для бокового резания. Инструмент имеет два типа профиля зубьев: прямые и ступенчатые.

A фрезерование резьбы Фреза - это режущий инструмент, используемый для нарезания внешнего и внутреннего профиля зубьев резьбы на заготовке. Он способен обрабатывать резьбу как с одинарным, так и с переменным шагом в диапазоне номинального диаметра от M2 до 1 мм.

Шаровые концевые фрезы, также известные как фрезы с шаровым носом, получили свое название благодаря полусферическим режущим концам. Они используются для снижения концентрации напряжений во время работы и обычно подходят для обработки трехмерных поверхностей заготовок.

Летающий резак состоит из основного корпуса с одной или двумя вставными режущими головками. При вращении головки фреза может делать более узкие или широкие пропилы. Хотя торцевые фрезы чаще используются в различных случаях, они также более дорогие.

С другой стороны, летящие фрезы могут выполнять те же задачи по обработке, что и торцевые, но с меньшими затратами. Однако их эффективность резания значительно ниже по сравнению с торцевыми фрезами.

Фреза играет важную роль во фрезерном станке. Это вращающийся инструмент с одним или несколькими зубьями для фрезерования.

Во время работы каждый зуб фрезы поочередно отрезает часть заготовки.

Фреза используется в основном для фрезерования плоских поверхностей, ступеней, пазов, формирования форм и резки заготовок.

При типичных операциях фрезерования инструмент во фрезерном станке движется перпендикулярно своей оси, тем самым снимая лишний материал с заготовки вокруг инструмента.

Фрезерный станок - это широко распространенное устройство, способное выполнять различные операции по обработке. Он используется для обработки и изготовления деталей различных форм и размеров, а фреза является важнейшим инструментом для выполнения этих задач.

При выборе фрезы важно учитывать материал, из которого она изготовлена. Различные материалы подходят для разных областей применения и имеют свои уникальные свойства. Ниже рассматриваются четыре основных материала, из которых обычно изготавливаются фрезы: быстрорежущая сталь, твердый сплав, кобальт и алмаз.

Быстрорежущая сталь (HSS) - широко используемый материал для фрез. Быстрорежущая сталь обеспечивает приемлемую износостойкость и скорость резания для различных областей применения. Благодаря своей универсальности, низкой стоимости и простоте изготовления фрезы из быстрорежущей стали являются популярным выбором, особенно для менее требовательных применений или небольших операций.

Твердосплавные фрезы состоят из твердого сплава, обычно карбида вольфрама, и металлического связующего. Они обладают повышенной износостойкостью и скоростью резания по сравнению с быстрорежущей сталью. Хотя твердосплавные фрезы, как правило, дороже, их долговечность и эффективность делают их пригодными для крупносерийного производства и обработки более твердых материалов. Некоторые ключевые свойства твердосплавных фрез включают:

Кобальтовые фрезы содержат значительное количество кобальта, что повышает их твердость и износостойкость по сравнению со стандартными фрезами из быстрорежущей стали. Эти фрезы подходят для обработки более твердых материалов, таких как нержавеющая сталь и высокотемпературные сплавы. Хотя кобальтовые фрезы не столь износостойки, как твердосплавные, они обеспечивают отличный баланс между производительностью и стоимостью, что делает их надежным выбором для многих областей применения.

Алмазные фрезы - еще один высокопроизводительный вариант, изготовленный из поликристаллического алмаза (PCD) или природного алмаза. Эти фрезы обладают исключительной твердостью и износостойкостью, что позволяет им сохранять острые режущие кромки в течение длительного времени. Алмазные фрезы идеально подходят для:

Однако алмазные фрезы имеют более высокую стоимость по сравнению с другими материалами и, как правило, плохо работают при обработке черных металлов. Это ограничение связано с наличием углерода в черных материалах, который образует твердые карбиды и снижает эффективность фрезы.

Понимание свойств различных материалов позволяет принять обоснованное решение при выборе фрез для конкретных задач.

Выбор диаметра фрезы может сильно отличаться в зависимости от конкретного изделия и производственной партии. Выбор диаметра инструмента в основном зависит от технических характеристик оборудования и размера обрабатываемой заготовки.

Плоская фреза

При выборе диаметра торцевой фрезы важно учитывать, что требуемая мощность инструмента должна находиться в диапазоне мощностей станка. В качестве альтернативы ее можно выбрать исходя из диаметра шпинделя станка.

Для определения диаметра торцевой фрезы обычно используется формула D = 1,5d, где d - диаметр шпинделя.

Для массового производства диаметр инструмента также может быть выбран исходя из 1,6-кратной ширины разрезаемой заготовки.

Eмельница

При выборе диаметра концевой фрезы следует в первую очередь учитывать требования к размеру обрабатываемой заготовки, чтобы гарантировать, что потребляемая мощность фрезы находится в пределах номинальной мощности станка.

Для концевых фрез небольшого диаметра главное, чтобы максимальные обороты станка позволяли достичь минимальной скорости резания инструмента (60 м/мин).

Для пазовых фрез диаметр и ширина должны выбираться в зависимости от размера обрабатываемой заготовки, при этом мощность резания должна оставаться в допустимом диапазоне мощности станка.

a. Для чистовой обработки лучше всего использовать шлифовальный нож. Этот тип лезвия имеет хорошую точность размеров, что обеспечивает точность позиционирования режущей кромки, что приводит к повышению точности обработки и шероховатость поверхности.

b. Для грубой обработки лучше всего использовать прессующий нож, который снижает стоимость обработки. Хотя точность размеров и острота прессующего лезвия хуже, чем у шлифовального, прочность его кромки выше. Он устойчив к ударам при черновой обработке и может работать с большой глубиной резания и высокими подачами.

c. Острые лезвия с большой граблиной идеально подходят для фрезерования вязких материалов, таких как нержавеющая сталь. Острое лезвие уменьшает трение между лезвием и заготовкой, позволяя стружке быстрее покидать переднюю часть лезвия в процессе резания.

(a) При выборе фрезы необходимо учитывать количество зубьев. Размер шага зубьев определяет количество зубьев фрезы, участвующих в одновременном резании, и влияет на плавность резания и требования к скорости резания станка. Фрезы с грубыми зубьями чаще всего используются для черновой обработки благодаря большой канавке для удаления стружки. Нагрузка на зуб фрезы с крупными зубьями больше, чем у фрезы с плотными зубьями при той же скорости подачи.

(b) Для чистового фрезерования с небольшой глубиной резания, как правило, 0,25-0,64 мм, рекомендуется выбирать фрезу с плотным зубом.

(c) При интенсивном черновом фрезеровании чрезмерное усилие резания может привести к болтанке на станках с низкой жесткостью, что вызовет разрушение кромок цементированный карбид ножей и сокращает срок службы инструмента. Использование фрезы с крупным зубом позволяет снизить потребляемую мощность станка. Таким образом, когда размер отверстия в шпинделе небольшой (например, конические отверстия R8, 30#, 40#), фрезы с крупным зубом могут эффективно использоваться для фрезерования.

Новейшие технологические разработки в области фрез в основном направлены на следующие направления:

Инновации в составе материалов: Одним из последних достижений в технологии изготовления сверл для концевых фрез стали инновации в области материаловедения, в частности, использование сверхтонких зерен карбида. Это позволяет повысить производительность и продлить срок службы инструмента.

Достижения в технологии нанесения покрытий: Инновации в области выбора материалов, дизайна инструмента и технологии нанесения покрытий будут способствовать дальнейшему повышению производительности фрез.

Улучшение геометрических фигур: Прогресс в технологии изготовления сверл для концевых фрез также включает усовершенствование геометрических форм для повышения производительности и продления срока службы инструмента.

Применение фрезерных станков с ЧПУ и развитие в направлении интеллектуализации и оцифровки: Использование фрезерных станков с ЧПУ не только повышает эффективность производства и качество продукции, но и продвигает отрасль к интеллекту и оцифровке. Это позволяет предположить, что эволюция технологии фрезерования будет соответствовать этим тенденциям.

Спрос на рынке обусловлен быстрым развитием новых отраслей промышленности: Быстрый рост некоторых развивающихся отраслей промышленности приводит к появлению новых требований к фрезам на рынке, что побуждает к постоянным инновациям в технологии изготовления фрез для удовлетворения этих потребностей.

При выборе фрезы для фрезерного станка с ЧПУ или обычное фрезерование При выборе фрезы необходимо учитывать различные факторы, такие как материал и твердость заготовки, а также технические характеристики фрезы, например, длину режущей кромки, длину инструмента, диаметр режущей кромки и диаметр хвостовика. Фрезы из быстрорежущей стали обычно используются с обычными фрезерными станками, в то время как цементированный карбид Фрезы предпочтительны для использования на фрезерных станках с ЧПУ.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.