Вы когда-нибудь задумывались, почему ваш станок для лазерной резки CO2 постоянно выходит из строя? В этой статье подробно рассматриваются такие распространенные проблемы, как неисправности, связанные с "высоким падением напряжения", и столкновения режущих головок, предлагается подробный анализ и практические шаги по устранению неполадок. Узнайте, как выявить и устранить эти проблемы, обеспечив бесперебойную и эффективную работу вашего станка. Получите ценные сведения и профилактические меры, чтобы избежать дорогостоящих простоев и улучшить свои навыки технического обслуживания.

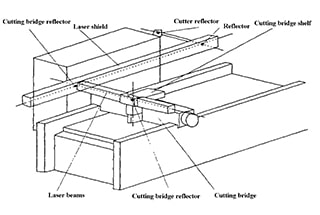

В 2013 году в цехе конструкционных элементов компании появились два станка лазерной резки CO2 от Trumpf, модель CP3000.

Из-за отсутствия опыта в обслуживании и ремонте такого оборудования большинство неисправностей зависело от послепродажного обслуживания со стороны производителя, что приводило к длительным циклам ремонта и высоким эксплуатационным расходам.

Проанализировав причины неисправностей, были разработаны корректирующие и профилактические меры, а также составлен отчет A4 о неисправностях оборудования для предотвращения будущих сбоев.

В ходе этого процесса постоянно накапливался опыт технического обслуживания, повышалась квалификация персонала, обслуживающего оборудование, что позволило постепенно перейти от аутсорсингового обслуживания к модели "самодостаточность + аутсорсинговое обслуживание".

Во время процесса резки на мониторе лазера внезапно появился сигнал "2104", который свидетельствовал о "высоком падении напряжения".

После перезапуска оборудование работало нормально, но в дальнейшем в процессе резки периодически возникали аварийные сигналы, и частота их появления увеличивалась.

Согласно принципу работы лазера, существует пять возможных причин возникновения этого сигнала.

(1) Примеси в высокочистом газе, особенно избыток воды. Попадание влаги в резонансную полость приведет к снижению удельного сопротивления плазмы в полости, что приведет к аномальному увеличению тока высоковольтного источника питания.

(2) Утечка в резонансной полости, когда в полость попадает окружающий воздух. Когда резонансная полость работает нормально, она представляет собой среду с отрицательным давлением. Если есть место утечки, окружающий воздух попадает в полость.

(3) Утечка из теплообменника или его уплотнительного кольца, в результате чего охлаждающая вода попадает в резонансную полость.

(4) Неправильное соотношение смешивания газов. Неправильное соотношение смешивания может привести к снижению мощность лазера, и лазер увеличит мощность за счет соответствующего увеличения тока высокого напряжения источника питания. Когда ток высокого напряжения превышает определенный диапазон, подается сигнал тревоги.

(5) Обратный поток в вакуумном насосе. Если односторонний клапан вакуумного насоса закрыт неплотно, отработанный газ с парами масла будет поступать обратно в резонансную полость, загрязняя оптические компоненты, такие как грязные линзы, и вызывая снижение мощности.

(1) Газ был переключен на другой лазер и использовался нормально, что позволило исключить примеси в газе как причину.

(2) Резонансная полость была откачана до давления ниже 1 кПа (10 мбар), все электромагнитные клапаны были закрыты, и через 20 минут давление увеличилось на 40 Па (0,4 мбар), что соответствует требованиям производителя оборудования и исключает утечку и негерметичность теплообменника в качестве причины.

(3) Был проверен и отрегулирован коэффициент смешивания газа. После регулировки неисправность все еще существовала, а частота не уменьшилась, что исключает неправильную пропорцию смешивания газа в качестве причины.

(4) Трубопровод между вакуумным насосом и резонансной полостью был удален и очищен от масляных пятен. Перед демонтажем переднего зеркала, заднего зеркала и складного зеркала они были очищены, установлены на место и отрегулированы. Однако неисправность по-прежнему сохранялась, что позволило исключить обратный поток масла в вакуумном насосе.

Был проведен анализ и устранение неисправностей в рабочем состоянии оборудования. Во время фактического процесса резки было замечено, что перед возникновением сигнала тревоги "высокое падение напряжения" мощность внезапно возросла примерно до 1200 Вт, после чего возникла тревога.

Был включен режим "прогрева", и мощность прогрева постепенно увеличивалась. Когда мощность достигла 1500 Вт, измеренная выходная мощность составила всего 1200 Вт, а в резонансной полости 1# наблюдалось явление "накаливания".

После работы в течение примерно 20 секунд лазер выдал сигнал "высокое падение напряжения", а блок питания показал сигнал "перегрузка по току". Электронные компоненты в блоке питания лазера были проверены и признаны нормальными.

На плате контроля питания (рис. 1) было измерено напряжение на выходе резонансного резонатора 1#, которое составило 8,4 В, в то время как напряжение резонансного резонатора 2# было около 7,6 В, что указывает на повреждение маслопогруженного бустерного источника питания резонансного резонатора 1#.

Блок питания, погруженный в масло, был разобран (рис. 2), были измерены электронные компоненты, такие как трансформатор, повышающий конденсатор и повышающий диод резонансного источника питания 1#, и все они оказались в норме.

Цепь обнаружения снижения напряжения была измерена, и оказалось, что один из резервных резисторов 100k имеет измеренное значение 116kΩ. Предварительно было решено, что причиной тревоги "высокое падение напряжения" является повреждение этого резистора.

Резистор 100 кОм, 2 Вт был снят с другой старой печатной платы и использован для замены поврежденного резистора. Был включен режим "прогрева", и мощность постепенно увеличивалась до достижения максимальной мощности в 3000 Вт.

При наблюдении за рабочим состоянием лазера не возникло сигнала "падение высокого напряжения", а также не было отмечено явления "накаливания".

(1) Были проверены 16 резисторов снижения напряжения в двух лазерных станках, и их значения сопротивления были более чем на 5% выше нормы. Эти резисторы представляют собой углеродные пленочные резисторы, которые имеют низкую номинальную мощность и легко окисляются под воздействием ударного напряжения, постепенно увеличивая свое сопротивление.

Поэтому было решено, что использование углеродных пленочных резисторов в конструкции печатной платы нецелесообразно, и следует использовать более ударопрочные и стабильные металлические пленочные резисторы.

(2) Среди других проблем, обнаруженных в процессе поиска и устранения неисправностей, - значительное отклонение коэффициента смешивания газа от заводских настроек, а также неправильная замена и использование газа высокой чистоты.

(1) Приобретите металлические пленочные резисторы 100 кОм, 2 Вт для замены неисправных, чтобы избежать подобных сбоев.

(2) Внесение изменений в руководство по эксплуатации и техническому обслуживанию, добавление периодических проверок напряжения и тока в электросети, регулировка коэффициента смешивания газа, а также добавление пунктов регулярного осмотра и регулировки. Необходимо разработать и распространить через обучение стандартные процедуры работы с вентиляцией и требования к использованию.

(3) Проверки третьей стороной газов высокой чистоты (N2, CO2, He2), используемых в лазерном станке, и поставщик должен устранить любые несоответствия в течение определенного срока.

(1) Из-за частого искривления листового металла режущая головка лазерная резка машина сталкивается с деформированным металлическим листом, что приводит к повреждению таких компонентов, как емкостная головка, керамический корпус, режущее сопло и четырехзвенный компонент.

После столкновения замена запасных частей и настройка оборудования приводят к значительным потерям времени, что задерживает производство.

(2) В 2018 году общий ущерб в размере 103 000 юаней был понесен из-за повреждения компонентов в результате столкновения, подробно описанных в таблице 1 (потери от простоя не включены).

Таблица 1: Статистика потерь от столкновений двух лазеров в 2018 году.

| Поврежденный компонент | Количество /шт. | Цена за единицу /10000 юаней | Общая сумма /10000 юаней | Примечания |

| Головка конденсатора | 6 | 0.3 | 1.8 | Используется после ремонта на стороне |

| Головка конденсатора | 2 | 2 | 4 | Невозможно отремонтировать, необходимо приобрести |

| Изоляционная прокладка | 1 | 0 | 0 | Новая запасная часть |

| Керамический корпус | 20 | 0.02 | 0.4 | Самостоятельная работа |

Проанализируйте возможные причины с точки зрения пяти элементов: люди, машины, материалы, методы и окружающая среда.

(1) Люди: Новый сотрудник не владеет навыками работы и не может справиться с искривлением листовой металл вовремя. У оператора слабое чувство ответственности, и он не справляется с ситуациями, в которых могут произойти столкновения. После столкновения коаксиал не был отрегулирован, что привело к отклонению лазерного луча и перегоранию головки конденсатора; последующие действия не были вовремя отрегулированы, что снова привело к столкновению.

(2) Машина: Реакция режущей головки на столкновение недостаточно чувствительна, и она не может быть вовремя остановлена при столкновении, что приводит к увеличению числа несчастных случаев.

(3) Материал: Сайт внутреннее напряжение пластины велика, и пластина деформируется из-за снятия напряжения, вызванного нагревом во время резки.

(4) Метод: Недостаточно внимания уделяется настройке траектории резания, не учитываются детали, подверженные короблению, чтобы максимально избежать их; не используются микросоединения.

(5) Окружающая среда: Короткие стеллажи для хранения пластин, длительное время хранения, а также прошлое трамбование персоналом приводят к изгибу пластин, что облегчает их деформацию при резке.

(1) Обучение и аттестация всех операторов и создание соответствующей системы поощрений и наказаний.

(2) Настройте чувствительность реакции на столкновение на максимальный уровень без ущерба для использования.

(3) Сплющите металлический лист перед установкой на станок, чтобы снять часть внутреннего напряжения.

(4) Оптимизируйте траекторию резания при программировании и компоновке, старайтесь избегать деталей, склонных к короблению; используйте микросоединения, чтобы уменьшить вероятность коробления заготовки.

(5) Удлините стеллаж для хранения пластин, чтобы избежать проседания и изгиба с обоих концов; перепланируйте зону хранения пластин, установите ограждения, чтобы персонал не ходил и не топтался.

После принятия вышеуказанных мер частота столкновений несколько снизилась, но проблема не была полностью решена.

(1) Основная причина проблемы, которая не решается уже долгое время, заключается в том, что в момент столкновения на месте не оказывается профессионального персонала, и восстановить ситуацию в тот момент невозможно.

Позже, установив мониторинг на оборудование и сделав фотографии после каждого столкновения, проанализировав видео- и фотоданные, было установлено, что столкновения происходили во время порожнего пробега от конца одного разреза до начала следующего разреза.

Перед пустым ходом режущая головка поднимется на определенное расстояние (высота подъема).

Если попытаться увеличить высоту подъема, проблема может быть решена.

(2) Изучите программу управления. Наблюдая за программой резки, обнаружили, что подъем режущей головки при холостом ходе контролируется подпрограммами 1012 и 1022. Откройте подпрограмму, чтобы проанализировать принцип управления.

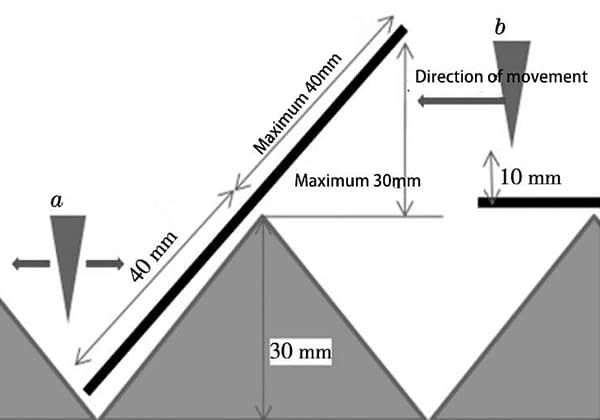

(3) Принцип управления высотой режущей головки. Используется датчик для определения и расчета расстояния до высоты пластины. При необходимости пустого прогона ось Z перемещается в отрицательном направлении до остановки, когда высота датчика составляет 10 мм, и затем выполняет пустой прогон.

(1) У этого метода управления есть следующие недостатки: датчик может точно определить только расстояние в 10 мм. Чем больше расстояние, тем больше ошибка. Он не может предотвратить столкновение и может остановить движение только после столкновения.

При использовании ПИД-регулирования возникает проблема запаздывания реакции при столкновении, что приводит к увеличению числа аварийных ситуаций при столкновении. Он может воспринимать только ситуацию, когда перепад высоты плиты изменяется равномерно, и не может воспринимать ситуацию, когда перепад высоты плиты изменяется внезапно.

(2) По фотографиям места столкновения, сделанным оператором (рис. 3), создается численная модель (рис. 4) для анализа возникновения столкновений: столкновение произойдет, когда точка a будет двигаться в любом направлении, а столкновение произойдет, когда точка b будет двигаться влево.

(3) Согласно численной модели, расчеты показывают, что максимальная высота подъема или опускания заготовки составляет 30 мм, а высота подъема установлена на 10 мм, что не позволяет полностью избежать столкновений. Однако в настоящее время этот метод управления не позволяет установить высоту подъема более 10 мм.

(1) Разработайте план корректировки. Откорректируйте подпрограмму станка #1, удалите перемещение оси Z в положение обнаружения датчика на 10 мм и измените ее на: Ось Z перемещается на 35 мм в отрицательном направлении, больше не используя управление датчиком слежения, и работает без отклонений во время тестового запуска. После 24 часов непрерывной работы без каких-либо столкновений или отклонений настройте программу станка #2.

(2) Убедитесь в целесообразности. Запишите скорость нагрузки серводвигателя оси Z до и после регулировки, максимальная разница скорости нагрузки до и после регулировки очень мала, и обе не превышают 30%.

(3) Проверка. На сегодняшний день (4 месяца) он работает непрерывно, без столкновений и отклонений.

Отказ "высокого перепада напряжения" и столкновение с режущей головкой Машина лазерной резки CO2 серьезно влияют на эффективность производства и приводят к значительным убыткам. Анализ причин неисправности, исключение неисправностей, выявление истинной причины и принятие корректирующих и профилактических мер позволяют избежать подобных неисправностей. Изучив устройство и принцип работы оборудования, а также обобщив опыт ремонта, мы добились автономного устранения некоторых неисправностей такого оборудования.