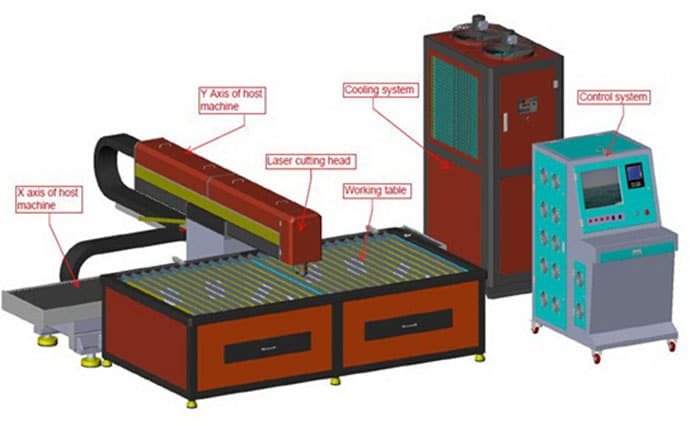

Станок лазерной резки - это высокоточное, эффективное режущее устройство, широко используемое в металлообрабатывающей промышленности. В основном он состоит из следующих основных компонентов:

Волоконный лазер: Волоконный лазер - это сердце станка лазерной резки и один из самых дорогостоящих компонентов. Он напрямую влияет на производительность режущего устройства и весь процесс резки. На рынке представлены такие популярные марки волоконных лазеров, как немецкая IPG, британская SPI и китайская Raycus.

Станок Основной корпус: Сюда входит рабочая платформа, используемая для размещения заготовки для резки и способная точно перемещаться в соответствии с программой управления. Станочная часть реализует движение по осям X, Y и Z и является основой для операции резки.

Компоненты передачи луча: К ним относятся расширители луча, защитные линзы и другие. Эти компоненты могут изменять диаметр и угол расхождения лазерного луча, одновременно защищая линзы от повреждения брызгами мусора.

Система охлаждения: В процессе лазерной резки выделяется значительное количество тепла, поэтому для поддержания нормальной работы и продления срока службы оборудования необходима система охлаждения. Система охлаждения обычно включает в себя систему охлаждения циркулирующей водой и систему воздушного охлаждения.

Система газоснабжения: Он обеспечивает вспомогательные газы для процесса резки, такие как кислород и азот. Эти газы служат для охлаждения и очистки зоны резки, повышая качество и эффективность резки.

Головка для лазерной резки: Сюда входят полость, держатель фокусирующей линзы, фокусирующая линза и другие компоненты. Приводное устройство используется для перемещения режущей головки вдоль оси Z в соответствии с программой, что позволяет добиться точной резки материала.

Шкаф микрокомпьютерного числового управления: Она управляет всем процессом работы режущего устройства. Все рабочие команды для станок для лазерной резки волокна выпускаются отсюда.

В заключение следует отметить, что основными компонентами станка лазерной резки являются волоконный лазер, основной корпус станка, компоненты передачи луча, система охлаждения, система подачи газа, головка лазерной резки и шкаф микрокомпьютерного цифрового управления. Эти компоненты работают вместе, обеспечивая эффективную и точную резку станка лазерной резки.

Вспомогательное оборудование для лазерных резаков включает в себя:

Давайте погрузимся в него, и я разделю лазерный резак на 14 частей и подробно расскажу о каждой из них.

Механическая часть лазерного резака отвечает за движение по осям X, Y и Z, включая рабочую платформу для резки. Стабильность станка имеет решающее значение для волоконный лазер режущих станков, поскольку это напрямую влияет на точность резки.

В настоящее время на рынке наиболее распространены станки портального, консольного и балочного типа.

Каждый тип станков имеет свои функции, например, станки балочного типа в основном используются крупными производителями для резки материалов, а 3D волоконно-лазерная резка в основном используется в автомобильной промышленности.

Устройство, которое производит источник лазерного излучения, называется лазерным генератором. Лазерный генератор является основным источником энергии лазерного оборудования, подобно двигателю в автомобиле, и является самым дорогим компонентом волоконно-лазерная резка машины.

В настоящее время импортные волоконный лазер На рынке представлены такие бренды генераторов, как немецкие IPG, ROFIN, британские SPI и другие.

С развитием технологий отечественные лазерные бренды, такие как Raycus и Max также появились, завоевав признание на рынке благодаря высокому соотношению цены и качества.

Лазерная линза - наиболее часто используемый компонент в волоконных лазерная резка оборудование. Различные оптические приборы содержат лазерные линзы, каждая из которых служит для разных целей, например, линзы полного отражения, полуотражения и фокусирующие линзы.

Качество линз напрямую влияет на выходную мощность лазера, тем самым влияя на общую производительность станка. Хотя импортные линзы имеют больший срок службы и лучший эффект резки по сравнению с отечественными, они стоят гораздо дороже.

Система управления является основной операционной системой оптоволокна станок лазерной резки, который в основном управляет перемещениями по осям X, Y и Z и регулирует выходную мощность лазера. От его качества зависит стабильность работы станка.

Точность и эффект резки могут быть эффективно улучшены благодаря точному управлению программным обеспечением.

Соединение между лазерным генератором, лазерным резаком и системой электропитания служит главным образом для предотвращения помех от внешней электросети.

Режущая головка - это устройство вывода лазера в станке для лазерной резки, состоящее из сопла, фокусирующей линзы и системы отслеживания фокуса.

Устройство привода режущей головки, состоящее из серводвигателя, винтового стержня или редуктора, перемещает режущую головку по оси Z в соответствии с заданной программой.

Однако высота головка лазерной резки необходимо регулировать и контролировать в зависимости от используемого материала, толщины и метода резки.

Процесс управления всем режущим устройством.

Двигатель станка лазерной резки является важнейшим компонентом системы движения. Производительность двигателя напрямую влияет на качество обработки и эффективность производства продукции.

В настоящее время обычно используются шаговые двигатели и серводвигатели, которые выбираются в зависимости от отрасли и требований к объекту обработки.

Шаговый двигатель: Они имеют быструю скорость запуска, отзывчивы и подходят для гравировки и резки. Они доступны по цене, причем многие бренды предлагают различные варианты исполнения.

Серводвигатель: Он отличается высокой скоростью перемещения, плавностью работы, высокой грузоподъемностью и стабильностью работы. Он идеально подходит для отраслей и продуктов с высокими требованиями к обработке, обеспечивая гладкую обработку кромок и высокую скорость резки, хотя и стоит дороже.

Система охлаждения используется для охлаждения лазерного генератора станка для резки волоконным лазером. Лазерный генератор преобразует электрическую энергию в световую, со скоростью преобразования 20% в случае CO2-лазера. Оставшаяся энергия преобразуется в тепло.

Система водяного охлаждения отводит избыточное тепло, чтобы поддерживать нормальное функционирование лазерного генератора.

Охладитель также охлаждает внешний отражатель оптического пути и фокусирующее зеркало, чтобы обеспечить стабильное качество передачи луча и предотвратить деформацию или растрескивание линз из-за перегрева.

Рабочая среда лазерного резака и вспомогательные газовые баллоны входят в комплект поставки.

Эти газы служат в качестве промышленных добавок к лазерным колебаниям и вспомогательных газов для работы режущей головки.

Обеспечьте и храните сжатый воздух.

Система подачи воздуха используется для подачи чистого и сухого воздуха в лазерный генератор и тракт лазерного луча, обеспечивая нормальную работу тракта и отражателей.

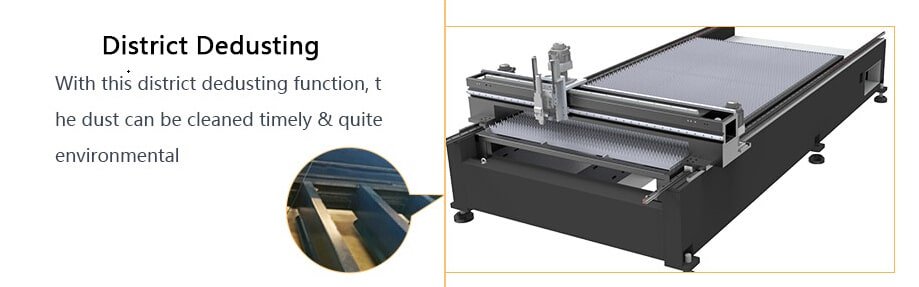

Дым и пыль, образующиеся в процессе производства, должны быть отфильтрованы и обработаны, чтобы соответствовать стандартам защиты окружающей среды.

Устраните остатки материалов и отходы, образующиеся в процессе обработки.

В станках лазерной резки в основном используются два типа систем охлаждения: система охлаждения с циркуляцией воды и система охлаждения с циркуляцией хладагента.

Система охлаждения с циркуляцией воды:

Принцип работы этой системы заключается в том, что жидкость хладагента дросселируется и разгерметизируется через капиллярную трубку, поступая в испаритель. Здесь она испаряется, поглощая тепло охлажденной воды из внешней системы охлаждения с циркуляцией воды, превращаясь в высокотемпературный пар хладагента, который всасывается в компрессор. Попадая в компрессор, он сжимается в пар высокой температуры и высокого давления для нагнетания. Однако у этой системы могут быть недостатки, такие как необходимость регулярного обслуживания для предотвращения засорения труб или утечек, а в некоторых случаях проблемы с качеством воды могут повлиять на долгосрочную работу оборудования.

Система охлаждения с циркуляцией хладагента:

Эта система, подобно системе охлаждения с циркуляцией воды, достигает эффекта охлаждения за счет циркуляции хладагента. Ее преимущество заключается в обеспечении более точного и стабильного эффекта охлаждения, особенно при работе с лазерными системами высокой плотности мощности. Однако эта система обычно стоит дороже и может потребовать профессиональной технической поддержки для обслуживания и устранения неполадок.

Выбор правильной системы охлаждения имеет решающее значение для обеспечения нормальной работы станка лазерной резки и продления его срока службы. Система охлаждения с циркуляцией воды, благодаря своей низкой стоимости и простоте обслуживания, широко используется, в то время как система охлаждения с циркуляцией хладагента, обладающая эффективным и точным охлаждением, подходит для приложений с более высокими требованиями к охлаждению. Пользователи должны выбрать наиболее подходящий тип системы охлаждения, исходя из своих конкретных потребностей и бюджета.

Чтобы оптимизировать систему подачи газа в станок лазерной резки для повышения эффективности и качества резки, необходимо учитывать следующие аспекты:

Выберите подходящий вспомогательный газ: Выберите наиболее подходящий вспомогательный газ, исходя из различных материалов и требований к резке. Например, азот в основном используется как важный вспомогательный газ в индустрии лазерной резки. Углекислотный лазер - один из наиболее часто используемых газовых лазеров для лазерной резки.

Поддерживайте постоянство вспомогательного газа: Лазерный станок требует постоянного давления и расхода вспомогательного газа для поддержания качества резки. Сбои в подаче газа могут привести к ненужным перепадам давления, что негативно скажется на качестве продукции.

Оптимизация газопровода: Длина и диаметр подводящего газопровода определяют расход вспомогательного газа. В идеале подводящий трубопровод должен иметь наименьшее количество изгибов, чтобы уменьшить сопротивление потоку газа, обеспечивая стабильность и достаточность подачи газа.

Отрегулируйте расстояние между соплом и материалом: Регулируя расстояние между соплом и материалом, вы можете эффективно повысить эффективность резки оборудования.

Увеличьте мощность: Правильное увеличение мощности лазера позволяет повысить скорость и качество резки, обеспечивая при этом безопасность.

Создайте благоприятные условия для работы: Благоприятная температура рабочей среды не менее важна для эффективности и качества резки станка лазерной резки.

Используйте профессиональный генератор азота: Оптимизация профессионального генератора азота для лазерной резки PSA позволяет обеспечить высококачественный азот для процесса лазерной резки, тем самым повышая эффективность и качество резки.

Шкаф микрокомпьютерного числового управления играет ключевую роль в станках лазерной резки. Он образует ядро системы лазерной резки в сочетании с лазерным генератором, компонентами передачи луча, рабочим столом (станком), охладителем и компьютером.

Основная функция шкафа микрокомпьютерного числового программного управления заключается в управлении точным движением и процессом резки лазера с помощью компьютерного программирования, обеспечивая точное воздействие лазера на заготовку по заранее заданной траектории.

Шкаф микрокомпьютерного числового управления значительно влияет на точность обработки.

Во-первых, он обеспечивает высокую точность и качество в процессе лазерной резки, точно контролируя выходную мощность и скорость движения лазера.

Во-вторых, шкаф с микрокомпьютерным числовым управлением регулирует параметры резки, такие как расположение фокусной точки и давление газа, в соответствии с различными типами и толщиной материала, чтобы удовлетворить различные потребности в резке, что еще больше повышает точность обработки.

Кроме того, он поддерживает сложное планирование траектории резки, позволяя станку лазерной резки выполнять эффективную и точную резку заготовок сложной формы, значительно повышая эффективность обработки и уровень выхода продукции.

Микрокомпьютерный шкаф числового программного управления является не только ключевым компонентом станков лазерной резки, но и играет решающую роль в обеспечении точности обработки, повышении эффективности производства и улучшении качества продукции.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.