Что обеспечивает идеальный рез при кислородной резке? Каждый фактор - от выбора газа для резки до точной высоты сопла - играет решающую роль. В этой статье рассматриваются ключевые элементы, влияющие на качество кислородной резки, и предлагаются идеи по оптимизации процессов резки для достижения превосходных результатов. Читатели узнают, как выбрать правильные параметры, отрегулировать скорость резки и применить передовые методы для достижения точных и эффективных резов. Изучите эти важные советы, чтобы повысить производительность резки и свести к минимуму количество дефектов.

Контроль качества процесса резки имеет решающее значение на первом этапе производства для компаний. Поскольку газовая резка является основным методом резки и заготовки, обеспечение качества ее производства значительно влияет на весь процесс резки и заготовки.

В этой статье рассматриваются факторы, влияющие на качество газовой резки, и предлагаются решения распространенных проблем резки с помощью технологических методов.

Несмотря на свою значимость в качестве основного метода резки для малых, средних и крупных компаний, газовая резка не обходится без трудностей.

С течением времени газовая резка развивалась, а оборудование для резки с ЧПУ становилось все более совершенным и сложным. В результате были разработаны различные технологические методы и приемы для улучшения качества газовой резки.

В этой статье мы используем программу автоматического раскроя XSuperNEST для изучения факторов, влияющих на качество деталей, вырезанных методом газовой резки, и способов повышения их выхода.

В настоящее время на рынке представлены различные методы и оборудование для резки, такие как лазерная, плазменная и резка водыкоторые обеспечивают более высокое качество резки и эффективность производства, чем газовая резка. Несмотря на это, газовая резка остается популярной благодаря своей низкой стоимости и по-прежнему широко используется в качестве основного метода резки.

Огневая резка с ЧПУ Станки все чаще используются в процессе резки. Эти станки обладают преимуществом программирования без вмешательства, но эта особенность также не позволяет рабочим компенсировать тепловые деформации в процессе резки, что приводит к отклонениям в точности размеров.

Кроме того, некоторые факторы, связанные с самим станком с ЧПУ, также могут влиять на качество резки.

Выбор газа для резки оказывает значительное влияние на качество реза для машин газовой резки. В настоящее время доступны такие газы, как ацетилен, пропилен, пропан и MPS. Каждый газ обладает уникальными характеристиками горения, что приводит к различным сценариям резки, и выбор подходящего газа позволяет получить максимальную отдачу от газовая резкачто обеспечивает эффективную и экономичную резку.

Ацетиленовое пламя характеризуется концентрированным теплом, высокой температурой, коротким временем предварительного нагрева, низким потреблением кислорода, высокой эффективностью резки и минимальной деформацией деталей. Это делает его пригодным для резки тонких листов и коротких деталей.

С другой стороны, пламя пропана имеет рассеянное тепло, низкую температуру и более длительное время предварительного нагрева по сравнению с ацетиленом. Кроме того, верхняя кромка реза получается гладкой и ровной, а на нижней кромке образуется меньше шлака, который легче удалить. Кроме того, относительно низкая стоимость делает его экономичным вариантом для резки больших частей толстых листов.

Пропиленовое пламя имеет более высокую температуру и меньшее время предварительного нагрева по сравнению с пропаном, немного выше, чем у ацетилена. Высокое содержание тепла во внешнем пламени делает его пригодным для резки больших частей толстых листов.

Помимо выбора подходящего газа, давление режущего кислорода, скорость и высота установки сопла также являются важнейшими факторами, влияющими на качество газовой резки.

Было замечено, что увеличение концентрации кислорода уменьшает время резки при снижении потребности в кислороде, при том же давлении кислорода.

Особенно важен выбор скорости резки. Если скорость слишком высока, это может привести к таким дефектам качества, как "вспышка", шероховатость пропил, и снижается эффективность резки. С другой стороны, если скорость слишком низкая, это может привести к налипанию окислительного шлака и неравномерному пропил поверхность.

Исходя из практического опыта, оптимальная скорость резки должна находиться в среднем и верхнем диапазоне номинальной скорости режущая насадка. Например, при использовании насадки № 5 для резки 40 мм стальная пластинаДиапазон номинальных скоростей составляет 250-380 мм/мин, средняя скорость - 315 мм/мин. Если разделить диапазон на 10 уровней, то наилучшая скорость окажется в пределах 336,6 ~ 358 мм/мин, при этом оптимальным вариантом будет 340 мм/мин.

Выбор высоты режущего сопла также влияет на качество резки. Если центр пламени расположен слишком низко, оно может соприкасаться с поверхностью детали, вызывая разрушение реза, разбрызгивание шлака, блокирующее сопло, или даже закалку. С другой стороны, если высота слишком велика, пламя не может полностью нагреть пропил, что снижает производительность резки и затрудняет удаление шлака. Для достижения наилучших результатов обычно рекомендуется выдерживать расстояние от 3 до 5 мм между центром пламени и рабочей поверхностью.

Разумный порядок резки способствует равномерному нагреву стального листа и снимает внутренние напряжения, уменьшая тепловую деформацию деталей.

При резке деталей по контуру рекомендуется следовать принципу: сначала внутри, потом снаружи, сначала маленький, потом большой, сначала круглый, потом квадратный, крест-накрест, сначала сложный, потом простой, чтобы избежать смещения, деформации и отклонения размеров деталей.

Соответствующее положение и форма заготовки позволяют сохранить целостность выемки детали и повысить стабильность резки, обеспечивая качество контура.

В практическом производстве позиция введения внешнего контура обычно располагается справа от нижней части контура, а форма введения внутреннего контура лучше всего представлена в виде круговой дуги.

Даже после идеальной настройки и отладки параметров оборудования для газовой резки нет гарантии, что детали будут вырезаны без дефектов. Форма детали, толщина листа, расположение материала раскроя и метод резки - все это может повлиять на качество реза.

Например, пластины для газовой резки можно разделить на тонкие (толщина <20 мм), средней толщины и толстые.

Тонкие листы легко перфорируются в процессе резки, но подвержены тепловой деформации. Чтобы уменьшить тепловую деформацию и выгибание деталей, рекомендуется выполнять резку изнутри стального листа, а не с его края. Это помогает сохранить целостность внешнего каркаса стального листа.

Использование процесса "непрерывной резки" позволяет уменьшить количество перфораций, а процесс "непрерывной резки" - эффективно снизить тепловую деформацию.

Для листов средней толщины и толстых листов тепловая деформация в процессе резки минимальна, но перфорация может привести к образованию шлака и повреждению режущей насадки. Чтобы уменьшить количество перфораций, рекомендуется использовать предварительный подогрев кромок перед началом резки. На рис. 1 показан традиционный метод резки с предварительным подогревом кромок.

Рисунок 1 Обычный метод резки с предварительным нагревом кромки

Традиционный метод резки с предварительным нагревом кромки может эффективно решить проблему перфорации для средней толщины и толщины резка пластинНо для этого требуется много человеческих усилий при разгрузке, а также высококвалифицированный персонал для раскроя и точность режущего станка.

Для решения этой проблемы программное обеспечение XSuperNEST предлагает новый "процесс I-прокалывания" для оптимизации траектории резки и прокалывания.

Метод резки с предварительным нагревом кромки I-перфорации автоматически находит подходящее место для вырезания нижнего кругового отверстия на основе внешнего контура вырезанной детали и использует круговое отверстие для ввода следующей детали для предварительного нагрева, уменьшая количество перфораций.

Рисунок 2 I Перфорированный метод резки с предварительным нагревом кромки

Для улучшения использования материала мелкие детали часто вставляются во внутренний контур более крупных деталей, и путь резки обычно включает в себя сначала резку внутренней части контура, затем переход к резке следующей части внутреннего контура и, наконец, резку двух внутренних контуров по отдельности. Это приводит к низкой эффективности резки, поскольку режущему станку приходится несколько раз поднимать пистолет и многократно пробивать отверстие.

Для решения этой проблемы траектория резки может быть оптимизирована с помощью процесса "непрерывной резки", чтобы сократить процесс перфорации и опорожнения. На рисунке 3 показана оптимизированная последовательность резки после использования процесса "непрерывной резки".

На рисунке 3 каждая часть внутри внутреннего контура вырезается в ряд, а затем в ряд вырезается ведущий внутренний контур. Это позволяет вырезать детали внутри внутреннего контура и внутренний контур только с одной перфорацией, что значительно повышает эффективность резки.

Рисунок 3 Последовательность резки после оптимизации процесса "непрерывной резки"

В процессе вырезания внутреннего контура детали может возникнуть несоответствие между фактическим и теоретическим размерами внутреннего и внешнего контуров.

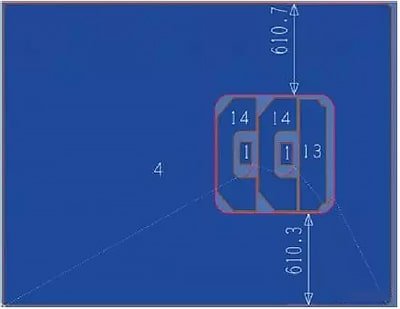

Например, как показано на рисунке 4, теоретические размеры детали толщиной 50 мм равны 610 мм, но фактические размеры после резки на 3-5 мм меньше.

Это связано с накоплением тепла при резке внутреннего контура, которое еще больше увеличивается при резке внешнего контура. Поскольку во время резки внешнего контура внутренний контур не имеет опоры, внешний контур под действием тепла выдавливается внутрь, вызывая деформацию детали.

Рисунок 4 Диаграмма вложенности деталей

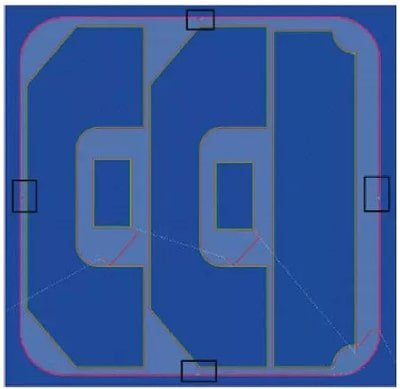

В этой ситуации решением может стать добавление процесса "остаточный срез".

Как показано на рисунке 5, вокруг внутреннего контура добавляется "остаточный разрез", чтобы сохранить контур рамки внутреннего контура и обеспечить поддержку детали.

Этот метод позволяет эффективно снизить погрешности при резке и повысить точность резки, но его недостатком является то, что внутренний контур требует полировки.

Рисунок 5 Траектория резания после оптимизации процесса "остаточный рез"

Традиционный метод внедрения предполагает прорезание контура детали по прямой линии вдоль прямого края контура, а затем вдоль прямого края внедрения. Это не влияет на качество резки, если начало введения детали является прямым.

Однако при вырезании внутреннего кругового отверстия традиционный метод внедрения приводит к отсутствию плавного перехода при резке непосредственно по контуру, что приводит к пережогу контура и ухудшению качества резки, как показано на рис. 6.

Рисунок 6 Внутренний пережог круглого отверстия

В процессе исследований XSuperNEST внедрил метод введения дуги, чтобы избежать пережога дуги и улучшить качество резки внутреннего круглого отверстия детали.

Метод резки с введением дуги, показанный на рис. 7, использует дугу, касательную к внутреннему круговому отверстию, для создания плавного перехода, оставляя зазор с начальной точкой введения и плавно соединяясь с круговой дугой.

Этот метод был проверен и подтвердил свою эффективность на реальном производстве, как показано на рис. 8.

Рисунок 7 Круговая дуга, ведущая к разрезанию

Рисунок 8 Использование круговых дуг для подведения к вырезанным частям

Заготовка, являющаяся начальным этапом производства, имеет решающее значение для успеха компании. Пламенная резка, являющаяся основным методом резки, оказывает непосредственное влияние на качество и производительность производства.

Поэтому крайне важно эффективно контролировать качество газовой резки.

На качество резки влияет несколько факторов, включая само оборудование, выбор газа, скорость резки, высоту сопла, последовательность резки и многое другое.

Использование соответствующих параметров, основанных на реальных условиях производства, позволяет повысить качество резки и увеличить количество квалифицированных деталей.

Кроме того, оптимизируя траекторию резания путем использования соответствующего процесса резания на основе толщины, формы контура и других характеристик деталей, можно уменьшить погрешность производства деталей, повысить эффективность и качество резки деталей и, в конечном счете, увеличить эффективность производства предприятия.