Как производители могут обеспечить безупречную резку сверхтолстых стальных листов? В этой статье рассматривается критически важный процесс пламенной резки с ЧПУ, освещаются проблемы, такие как возможные дефекты резки и потери материала, а также предлагаются решения по оптимизации подачи газа, опорных рам и программ резки. Разобравшись в этих тонкостях, читатели получат ценные сведения о достижении точных и эффективных резов, обеспечивающих высококачественные результаты в крупномасштабном производстве.

С появлением крупногабаритного оборудования и увеличением использования стали вместо литых материалов, сверхтолстые пластины становятся все более распространенными в производстве оборудования.

Огневая резка - это начальный этап изготовления и обработки конструкционных элементов.

Учитывая необратимый характер пламенной резки, процесс пламенной резки с ЧПУ для сверхтолстых листов стал важнейшей технологией для крупных производителей оборудования.

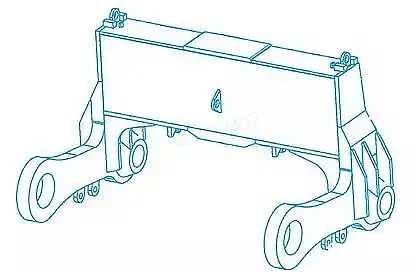

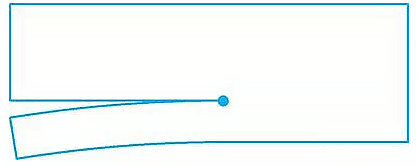

Рисунок 1

Кислород и ацетилен для резки сверхтолстых листов

Для резки сверхтолстых листовых деталей требуется большое количество кислорода и ацетилена, поскольку такие детали обычно имеют большие размеры. Для обеспечения бесперебойного и эффективного процесса резки очень важно иметь непрерывную и стабильную подачу этих газов.

Большой размер и вес сверхтолстых пластин

Например, плита толщиной 220 мм x 2200 мм x 8000 мм весит около 30 тонн. Кроме того, вес отдельных деталей может быть весьма значительным, например, верхний шатун № 9 стальная пластинанапример, весом более 4 тонн (см. рис. 1).

Риск возникновения дефектов при резке

Сверхтолстые пластины более склонны к дефектам резки, таким как непроницаемый рез, по сравнению с обычными пластинами.

Потери лома крупных материалов

Значительные потери материала в процессе обработки кромок сверхтолстых листов затрудняют повторное использование обрезанных кромок.

Искажение при резке

Тепло, выделяемое в процессе резки, может вызвать деформацию стального листа и привести к отклонению от требуемых размеров. Кроме того, внезапное отскакивание листа под действием высокой нагрузки может привести к нарушению техники безопасности. Чтобы предотвратить эти проблемы с качеством и безопасностью, необходимо учитывать деформацию при резке при разработке процесса резки.

(1) Дефекты резки верхней кромки

Верхний край разреза разрушается или опускается в виде расплавленных струн, в результате чего закругленные углы разрушаются из-за слишком быстрого расплавления верхнего края разреза.

Возможные причины:

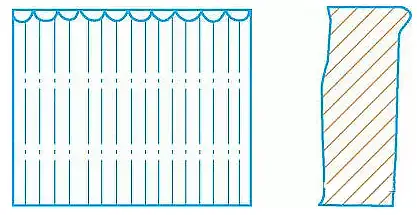

Как показано на рисунке 2.

Рисунок 2

(2) Плохая плоскостность поверхности резания

① Под краем разреза имеется вогнутый дефект (см. рис. 3). Кроме того, верхний край имеет различную степень разрушения при плавлении.

Это может быть связано с высоким давлением режущего кислорода или чрезмерной высотой между режущим соплом и заготовкой, а также с засорением режущего сопла, вызывающим ветровые помехи.

② Режущая часть имеет чрезмерную шероховатость.

Это может быть связано с чрезмерной скоростью резки или примесями в стальном листе, которые влияют на его формирование.

Как показано на рисунке 3.

Рисунок 3

(3) Плохая вертикальность

① Ширина шва разреза меняется, становясь узкой в верхней части и широкой в нижней, или наоборот, из-за быстрого или медленная резка скорость, засорение режущего сопла, мешающее линии ветра, а также недостаточное или избыточное количество кислорода для резки, что приводит к недостаточному или чрезмерному сжиганию металла.

② Резак создает косой угол, не перпендикулярный поверхности заготовки, или линия ветра неправильная.

(4) Дефекты резки нижнего края

① Возле нижнего края имеется углубление, а нижний край расплавляется в закругленные углы из-за высокой скорости резки, засорения или повреждения режущего сопла, а также засорения или повреждения воздушной линии.

② Удаление шлака на поверхности реза или нижней кромке затруднено из-за таких факторов, как высокая или низкая скорость резки, маленький режущий мундштук, низкое давление режущего кислорода, избыток газа в пламени предварительного нагрева, корродированная или загрязненная поверхность стального листа, чрезмерная высота между режущим мундштуком и заготовкой, а также сильное пламя предварительного нагрева. Кроме того, высокое содержание сплава может привести к образованию шлака на поперечном сечении и нижней кромке (см. рис. 4).

Рисунок 4

(5) Трещины

Микротрещины появляются на участке резания или в зоне термического влияния из-за высокого содержания углерода в стальном листе, что приводит к высокой чувствительности к трещинам, в сочетании с отсутствием надлежащих мер по предварительному нагреву и медленному охлаждению.

(6) Деформация

Локальный нагрев стального листа во время резки вызывает деформацию сдвига материала, что приводит к отклонению размеров вырезанных деталей и ухудшает их качество.

Как показано на рисунке 5.

Рисунок 5

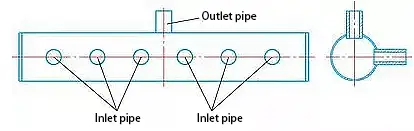

(1) Система подачи газа для резки

Для поддержания постоянной и надежной подачи кислорода и ацетилена можно использовать несколько газовых баллонов параллельно. Это обеспечит стабильный и бесперебойный поток ацетиленового газа.

Параллельный пакет подачи газа может быть создан, как показано на рисунке 6. В качестве воздушного мешка используется стальная труба диаметром φ100 мм, оба конца которой надежно приварены стальными пластинами.

В стальной трубе просверливаются шесть впускных и одна выпускная труба, при этом необходимо следить за правильностью качество сварки и избегайте утечек из подушек безопасности.

На каждом входе и выходе воздуха должен быть установлен газонепроницаемый шаровой кран и соединительное устройство.

Рисунок 6

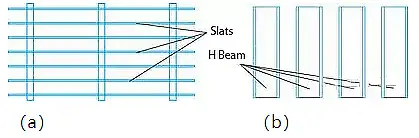

(2) Опорная рама для резки

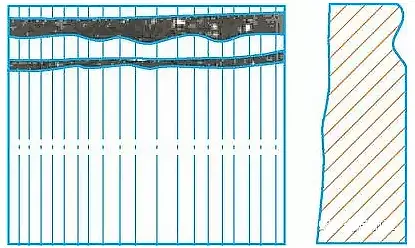

Из-за большого размера и веса толстой плиты, максимальный вес которой составляет 30 тонн, а также значительного размера и веса отдельных деталей, максимальный вес которых составляет 4 тонны, оригинальная опорная рама станка для резки с ЧПУ не может соответствовать требованиям резки, поскольку она не обеспечивает достаточной поддержки планок (как показано на рисунке 7a).

Чтобы обеспечить стабильную поддержку рамы, необходимо внести изменения в опорную раму. После тщательного анализа, исследований и обсуждений было решено использовать отходы Н-образной стали в качестве опорной рамы из толстых листов.

(A) Опорная рама до преобразования

(B) Опорная рама после преобразования

Рисунок 7

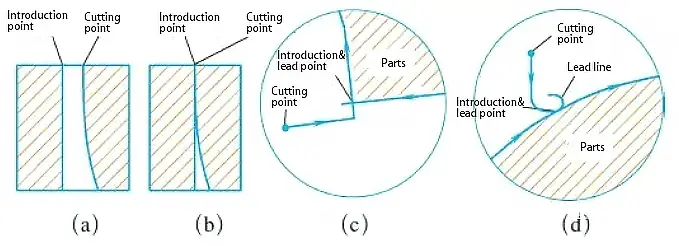

(3) Оптимизация программы резки

Вначале представлена обработка точек вывода.

Самой большой проблемой при резке сверхтолстых плат (до 220 мм) является обеспечение качественного реза, особенно позиционирование точек ввода и вывода деталей, что часто приводит к дефектам резки.

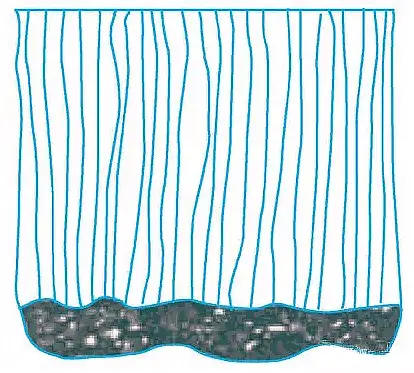

Как показано на рисунках 8a и 8b, места разреза толстых пластин часто расположены не вертикально.

Когда точка резания совпадает с точкой ввода, если линия резания повернется в этот момент, корень не будет срезан, что приведет к дефектам из-за разрушения от веса деталей.

Для предотвращения возникновения таких дефектов эффективным решением может стать оптимизация подвода и отвода в процессе резки.

Рисунок 8

Во-вторых, если не уделить должного внимания направлению в процессе резки, это может привести к деформации деталей. Это происходит потому, что сила расширения будет выталкивать деталь, что приведет к несоответствию размеров детали и программы.

Чтобы решить эту проблему, наш анализ показывает, что когда режущая сталь пластины, легкий вес приводит к низкому давлению и минимальному трению с опорной рамой, в результате чего деталь отталкивается под действием силы расширения. С другой стороны, тяжелый вес создает высокое давление и значительное трение с опорной рамой, препятствуя ее отталкиванию под действием силы расширения.

Это важно учитывать при написании программы. В процессе резки деталь должна быть максимально связана с тяжелой деталью.

В соответствии с этим принципом разгрузка, последовательность резки и направление резки верхнего шатуна показаны на рис. 9.

Рисунок 9

Наконец, оптимизация макета позволяет сэкономить больше средств за счет оптимизации размера.

При разработке программы можно выделить больше времени на оптимизацию макета. Лучше всего использовать все оставшиеся материалы, а для проверки размеров детали и создания программы после подтверждения ее точности можно объединить усилия нескольких человек.

Для резки более толстых деталей следует увеличить модель резака, количество режущих сопел и давление кислорода.

Давление кислорода и толщина режущей части, модель резака и параметры резки сверхтолстых листов должны выбираться на основе оборудования, опыта резки и прилагаемой таблицы.

Параметры оксиацетилена для сверхтонких листов Пламенная резка

| Толщина | Диаметр режущего сопла | Давление кислорода | Давление ацетилена | Время разогрева | Скорость резки | Поток газа |

|---|---|---|---|---|---|---|

| мм | мм | Мпа | Мпа | s | мм/мин | л/мин |

| 180 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 145-165 | 17-20 |

| 200 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 140-165 | 20-23 |

| 220 | 5 | 1.0-1.4 | 0.09-0.11 | 30-35 | 135-155 | 22-25 |

(4) Производительность резки

Когда стальной лист разрезается, это должно быть сделано правильно с первой попытки.

Начните с обрезания отброшенных углов стальной пластины, подгоняя воздух для резки линию и убедиться, что разрезанный участок не имеет ни одного из указанных дефектов.

Важно внимательно следить за процессом резки и быстро решать возникающие проблемы.

При правильной подготовке и четко определенном процессе резки резка сверхтолстых плит неизменно приводит к успеху с одной попытки. Качество и внешний вид вырезанных изделий соответствуют требованиям технологического процесса, что приводит к производству квалифицированных деталей (как показано на рис. 10).

Рисунок 10

Налажен производственный процесс пламенной резки сверхтолстых стальных листов на действующем оборудовании, что создает техническую основу для выпуска аналогичной продукции.