هل تساءلت يومًا لماذا يتشقق الفولاذ أحيانًا أثناء الثني؟ في هذه المقالة، نستكشف العالم الرائع لتقنية ثني الفولاذ، ونكشف عن الأسباب الكامنة وراء العيوب الشائعة مثل التشقق في الزوايا والوسط. اكتشف كيف يمكن للتقنيات المناسبة وجودة المواد أن تحدث فرقاً كبيراً في منع هذه المشاكل. استعد لتتعلم رؤى عملية يمكن أن تعزز فهمك وتطبيقك لمعالجة الصلب!

تقنية معالجة الثني هي نوع من تقنيات معالجة الصلب التي تُستخدم على نطاق واسع في مجالات مختلفة مثل تصنيع السيارات والآلات الهندسية والجسور والسفن والبناء.

تحت ضغط القالب العلوي أو السفلي على ماكينة الثني، تخضع الصفيحة المعدنية لتشوه مرن أولاً ثم تشوه بلاستيكي.

في المرحلة الأولى من الثني البلاستيكي، عندما يقوم القالب العلوي أو السفلي بثني الصفيحة المعدنية، تتناسب الصفيحة المعدنية تدريجيًا بإحكام مع السطح الداخلي للأخدود على شكل حرف V للقالب العلوي أو السفلي، بينما يتناقص نصف قطر الانحناء تدريجيًا أيضًا.

مع استمرار الضغط حتى نهاية الشوط، يتلامس القالبان العلوي والسفلي بشكل كامل مع الصفائح المعدنيةتشكيل الانحناء على شكل حرف V، والذي تتم معالجته عادةً باستخدام ماكينات الثني ومعدات الدرفلة.

يعد التشقق الانحناء عيبًا رئيسيًا في استخدام معالجة الفولاذ. ووفقًا لموقع التصدع، يمكن تقسيمه إلى تصدع في الزاوية وتصدع مركزي.

تشمل العوامل التي تسبب التشقق تكنولوجيا المعالجة غير السليمة وعيوب جودة المواد، والتي لها تأثير سلبي على شركات إنتاج الصلب.

قام الباحثون بتحليل وتلخيص ودراسة حالات الجودة النموذجية والرجوع إلى المواد ذات الصلة لتحليل العوامل المختلفة التي تسبب التشقق الانحناء واقتراح تدابير التحسين.

1.1.1.1 المورفولوجيا العيانية

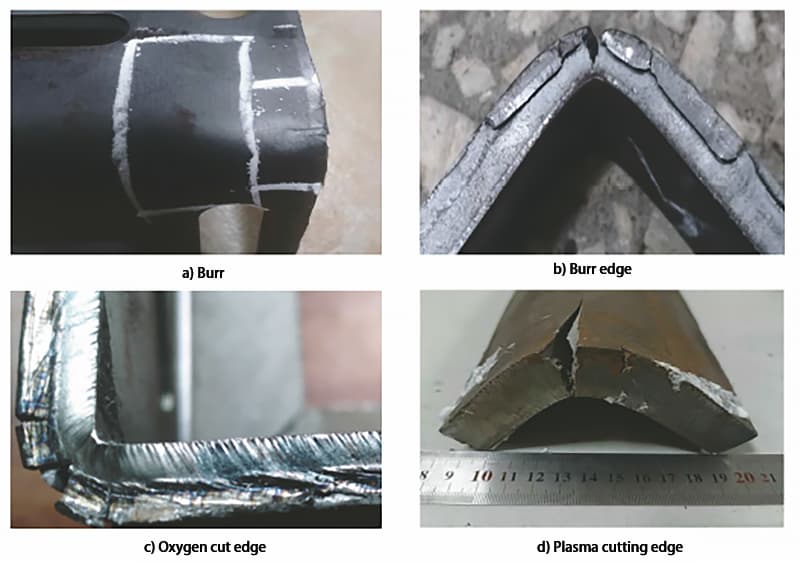

التشقق في الزوايا هو أكثر أنواع العيوب شيوعًا في التشقق الانحنائي، وعادة ما تكون هناك نتوءات أو حواف خشنة أو حواف قطع الأكسجين أو القطع بالبلازما الحواف عند موضع تكسير الزاوية. إذا لم يتم صقل حافة قطعة الشغل بالرمل أو معالجتها بشكل غير كامل أثناء معالجة الثني، سيحدث تشقق الزاوية، وعادةً ما تكون الشقوق عند تشقق الزاوية قصيرة وتقع في المنطقة المتصلبة بالعمل في الزاوية.

العيوب النموذجية لـ س235 ب تم اختيار الفولاذ والصلب Q355B للتحليل، ويظهر الشكل 1 في الشكل 1.

1.1.1.2 تحليل التركيب الكيميائي

تم اختيار أربع عينات شقوق زاوية نموذجية من الفولاذ Q235B والفولاذ Q355B لتحليل التركيب الكيميائي، واستوفت النتائج المتطلبات.

1.1.3 اختبار الخواص الميكانيكية

تم اختبار الخواص الميكانيكية لعينات شقوق الزوايا الأربع النموذجية المذكورة أعلاه من فولاذ Q235B وفولاذ Q355B، وتظهر النتائج في الجدول 1 (D هو قطر الانحناء، وa هو سمك العينة)، وقد استوفت النتائج المتطلبات.

الجدول 1: نتائج اختبار الأداء الميكانيكي لعينات الفولاذ Q235B و Q355B مع تشقق الزوايا

| درجة الفولاذ | قوة الخضوع /MPa | قوة الشد /MPa | الاستطالة بعد الكسر % | نتائج اختبار الانحناء |

| س235 ب | 310 | 450 | 32 | D=1.5 أ، 180 درجة سليمة |

| س235 ب | 315 | 466 | 30.5 | D=1.5 أ، 180 درجة سليمة |

| س235 ب | 304 | 436 | 33 | D=1.5 أ، 180 درجة سليمة |

| س 355 ب | 431 | 557 | 21.5 | D=1.5 أ، 180 درجة سليمة |

1.1.4 الفحص المعدني

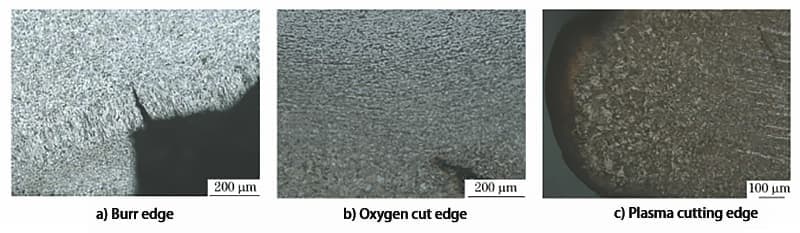

تم إجراء الفحص المعدني على مواضع التكسير لعينات التكسير الزاوية الأربع النموذجية المذكورة أعلاه من الفولاذ Q235B والفولاذ Q355B، وتظهر النتائج في الشكل 2. كما يتبين من الشكل 2، يوجد تشوه بارد للحبوب في الأنسجة في موضع التكسير، ويوجد هيكل تأثير حراري في موضع التكسير بالقطع بالأكسجين والقطع بالبلازما.

1.2.1 التشكل المجهري

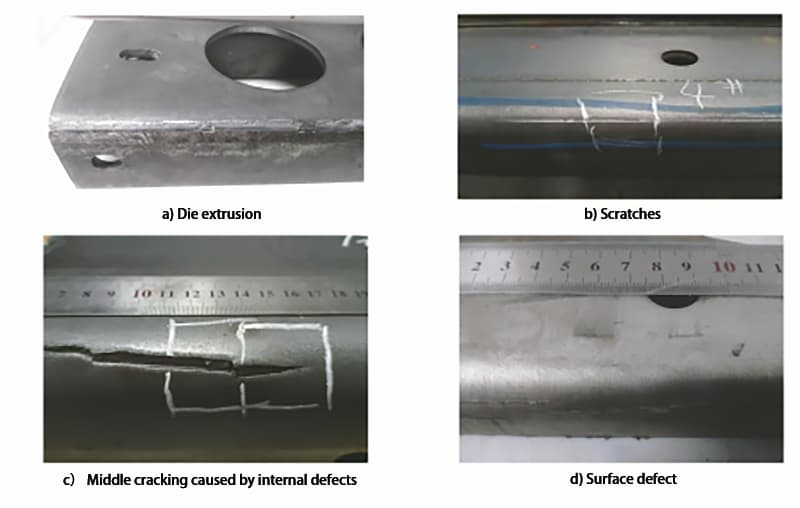

غالبًا ما يظهر التشقق المركزي كتشقق غير متواصل في منتصف قطعة العمل، وعادةً ما تكون الشقوق طويلة، مع وجود بعض حالات التشققات القصيرة. يظهر التشكل العياني للتشقق المركزي في الشكل 3.

1.2.2.2 تحليل التركيب الكيميائي

تم اختيار ست عينات شقوق مركزية نموذجية من الفولاذ Q235B، والفولاذ Q355B، والفولاذ 610L لتحليل التركيب الكيميائي، واستوفت النتائج المتطلبات.

1.2.3 اختبار الخواص الميكانيكية

تم اختبار الخواص الميكانيكية لعينات الشقوق المركزية النموذجية الست المذكورة أعلاه من الفولاذ Q235B، والفولاذ Q355B، والفولاذ 610L، وتظهر النتائج في الجدول 2، وقد استوفت النتائج المتطلبات.

1.2.2.4 الفحص المعدني

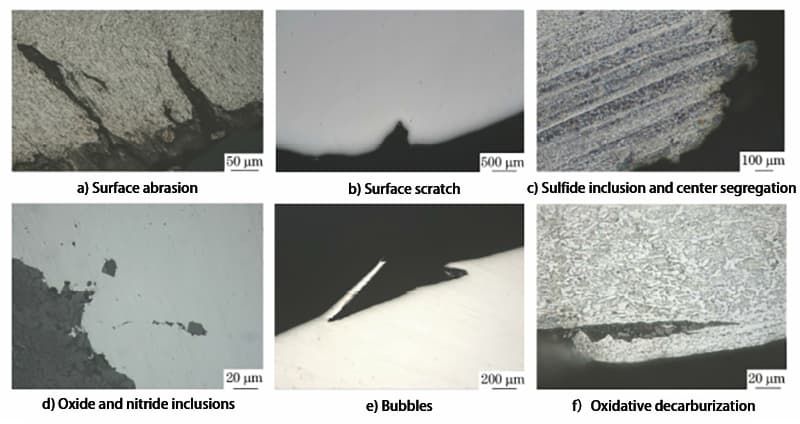

تم إجراء الفحص المعدني على عينات الشقوق المركزية النموذجية الست المذكورة أعلاه من الفولاذ Q235B، والفولاذ Q355B، والفولاذ 610L، وتظهر النتائج في الشكل 4.

كما يتضح من الشكل 4، يوجد تشوه بارد للحبيبات في موضع بثق أداة الطحن، ويمكن رؤية فتحات الخدش في جذر الشقوق الأطول والأكثر استقامة. كما تحتوي العينات أيضًا على شوائب كبريتيد متجمعة وفصل مركزي وجزيئات أكسدة عالية الحرارة, إزالة الكربنة بسبب الأكسدة، وميزات الفقاعات.

2.1.1 تأثير قطر الانحناء

عندما ثني الفولاذ، تخضع الطبقة الخارجية لمنطقة الانحناء للشد بينما تخضع الطبقة الداخلية للضغط. عندما تكون سماكة المادة ثابتة، فكلما كان سمك المادة ثابتًا، كلما كانت نصف قطر الانحناءكلما زادت شدة إجهادات الشد والضغط على المادة. إذا تجاوز إجهاد الشد في الزاوية الخارجية القوة القصوى للمادة، سيحدث تشقق أو كسر، خاصة في منتصف قطعة العمل وأحيانًا في الزوايا.

2.1.2 تأثير أدوات الانحناء

إذا كانت الأخاديد على شكل حرف V لأدوات الثني خشنة، فستتعرض قطعة العمل لقوى غير متساوية عند مرورها عبر ماكينة الثني، مما يتسبب في تآكل السطح أو الضغط الموضعي، مما يؤدي إلى عيوب سطحية، يتبعها تشقق البثق. عادةً ما تظهر الشقوق مستقيمة وطويلة، مع تشوه بارد واضح للحبيبات عند جذور الشقوق.

2-1-3 تأثير الخدمات اللوجستية

أثناء نقل الفولاذ وتحميله وتفريغه، قد تحدث خدوش في السطح، مما يدمر استمرارية سطح الركيزة. ويكون التشقق عرضة للحدوث في المنطقة المخدوشة أثناء الثني. عادةً ما تكون هذه الشقوق أطول ومستقيمة، مع وجود فتحات خدش واضحة في جذر الشق.

2.2.1 تأثير العناصر الضارة والشوائب والغازات في الفولاذ

أثناء عملية الصهر، يؤدي ارتفاع محتوى الكبريت والفوسفور في الفولاذ إلى ارتفاع محتوى الشوائب الكبريتيدية أو حتى إذا لم يتجاوز المحتوى الكلي المعيار، تتجمع هذه العناصر محليًا وتسبب انفصالًا مركزيًا خطيرًا في الشوائب. ويؤدي ذلك إلى انخفاض مرونة الفولاذ وصلابته، مما يجعله عرضة للانحناء والتشقق.

وبالإضافة إلى ذلك، تتأكسد الشقوق الدقيقة على سطح السبيكة في درجات الحرارة العالية أثناء الدرفلة، كما أن المحتوى العالي من الأكسجين والنيتروجين في الفولاذ، وخاصة عنصر النيتروجين، يشكل بسهولة TiN مع تيتانيوم. يمكن أن تتسبب جسيمات TiN المترسبة على طول حدود الحبيبات أثناء الصب المستمر في حدوث تشققات أصلية في البليت، مما قد يؤدي إلى التشقق أثناء الثني.

2.2.2 تأثير جودة سطح الفولاذ

تكون الشقوق الدقيقة والثقوب الهوائية على سطح الفولاذ عرضة للتشقق في موقع التصدع تحت الضغط بعد الثني. يمكن أن تظهر شقوق صغيرة متعددة في قوس الانحناء بالعين المجردة.

2.2.3 تأثير الخواص الميكانيكية وتباين الخواص الميكانيكية للصلب

كلما كانت مرونة المادة أفضل، كلما كان التشوه البلاستيكي أكثر ثباتًا، وكلما كانت الاستطالة عند الكسر أكبر، كان أداء الانحناء أفضل. حتى إذا كان قطر الانحناء صغيرًا، فليس من السهل أن يتشقق.

وبالإضافة إلى ذلك، تختلف الخواص الطولية والعرضية للصلب، ويكون الهيكل الطولي ذو النطاقات الطولية أكثر حدة من المستعرض. هذا يعني أن مؤشر اللدونة الطولية للصلب أعلى، لذلك عند الانحناء على طول اتجاه عمودي على اتجاه الدرفلة، يكون أداء الانحناء للصلب أفضل وأقل عرضة للتشقق مقارنةً بالانحناء على طول الاتجاه العرضي.

(1) حلول لمشكلة التشقق الناجم عن النتوءات, حواف حادة، والقطع بالأكسجين في مناطق الزوايا: صنفرة وتقريب النتوءات والحواف الحادة يدويًا، أو استخدام ماكينة إزالة الأزيز لإزالتها تلقائيًا وإزالة منطقة المعالجة المتصلبة لتقليل معدل التشقق.

قم بتغيير عملية الانحناء إلى التشكيل بالدلفنة المستمرة، ثم القطع بعد التشكيل لتجنب المعالجة المتصلبة الناتجة عن القطع. معالجة العيوب الطفيفة من خلال عمليات اللحام اللاحقة.

(2) لمعالجة مشكلة أنصاف أقطار الانحناء الصغيرة، يجب تكبير زاوية R ضمن النطاق المسموح به للتصميم لتجنب نصف قطر الانحناء الصغير جدًا.

(3) تجنب الخدوش السطحية أثناء العملية اللوجستية لنقل وتفريغ المواد الفولاذية.

(4) في عملية صناعة الفولاذ، تحسين نقاء الفولاذ، وتقليل محتوى وتجميع الشوائب في الفولاذ. يجب الاستفادة الكاملة من عملية نفخ الأرجون لضمان تعويم وفصل الكبريتيدات الكبيرة في الفولاذ بالكامل.

يجب الحفاظ على مجال التدفق المناسب أثناء عملية تدفق الفولاذ لضمان مجال التدفق المناسب والمستقر في المبلور، والذي يمكن أن يزيد من إزالة الشوائب في الفولاذ مع منع التلوث من انحباس الخبث.

التحكم بشكل معقول في درجة حرارة الصب ومعدل السحب ومعدل التبريد أثناء الصب المستمر. يمكن أن يؤدي الاستخدام السليم لتكنولوجيا الضغط الخفيف الوزن وتكنولوجيا التحريك الكهرومغناطيسي إلى تحسين الجودة الداخلية للقضبان، وتقليل الفصل المركزي، ومنع تكوين شقوق الخط المركزي.

(5) في عملية الدرفلة، تعزيز التحكم في عمليات التسخين، ودرجة حرارة الدرفلة، وعمليات التبريد بعد الدرفلة، وتجنب تكوين هياكل غير طبيعية مثل البينيت, مارتينسايتوالحبيبات الخشنة، والبلورات المختلطة، وتقليل القوة ضمن النطاق المسموح به لمعايير المنتج مع تحسين اللدونة والمتانة.

فيما يلي إجابات على بعض الأسئلة المتداولة:

تنتج التشققات أثناء ثني المعدن بشكل أساسي عن عدة عوامل مترابطة. أحد العوامل الرئيسية هو خصائص المادة واتجاهها، مثل اتجاه دحرجة المعدن. يمكن أن يؤدي الانحناء الموازي لهذا الاتجاه إلى زيادة احتمالية حدوث تشققات بسبب محاذاة بنية الحبيبات. بالإضافة إلى ذلك، تعاني معادن مثل الألومنيوم من التصلب الشغلي، مما يزيد من الهشاشة والقابلية للتشقق في ظل المزيد من التشوه.

تلعب عملية الثني والهندسة أيضًا دورًا حاسمًا. حيث يمكن أن يؤدي نصف قطر الانحناء الضيق إلى إجهاد شد مفرط على الألياف الخارجية للمعدن، مما قد يتجاوز قوة الشد للمادة ويتسبب في حدوث تشققات. ويمكن أن تؤدي الانحناءات الضيقة إلى تفاقم هذه المشكلة من خلال خلق حالة من السحق. وتؤثر جودة السطح، بما في ذلك خشونة السطح واتجاه النتوءات، على حد استطالة المادة، حيث تقلل الأسطح الأكثر نعومة من احتمالية حدوث تشققات.

تؤثر العوامل الخارجية مثل درجة الحرارة بشكل كبير على عملية الثني. يمكن أن يؤدي الثني في درجات حرارة منخفضة إلى زيادة الهشاشة، خاصةً في السبائك عالية القوة أو المواد المصلدة بالعمل. يمكن أن يؤدي التسخين المسبق للمعدن إلى تعزيز الليونة وتقليل مخاطر التشقق. كما أن جودة الأدوات ومواءمتها أمر بالغ الأهمية أيضًا؛ حيث يمكن أن تؤدي الأدوات غير السليمة أو المحاذاة الخاطئة إلى تركيزات إجهاد وزيادة مخاطر التشقق.

يمكن أن يؤدي اختيار السبيكة المناسبة ذات الليونة العالية أو التصميم المحدد للثني، مثل بعض سبائك الألومنيوم، إلى تخفيف التشقق. تعد زيادة نصف قطر الانحناء، والتسخين المسبق للمادة، وتجنب التشوه المفرط من التدابير الوقائية الفعالة. إن فهم هذه العوامل وتنفيذ الاستراتيجيات المناسبة يمكن أن يقلل بشكل كبير من خطر التشقق أثناء ثني المعادن.

لمنع حدوث تشققات عند ثني المعادن، يجب مراعاة عدة عوامل وتقنيات رئيسية وتنفيذها. أولاً، يعد اختيار المادة المناسبة والتأكد من صلابتها المناسبة أمرًا بالغ الأهمية؛ فالمعادن الأكثر ليونة تكون أكثر مرونة بشكل عام وأقل عرضة للتشقق. كما أن ثني المعدن بزاوية قائمة مع اتجاه الدرفلة يقلل من خطر التشققات. من الضروري حساب الحد الأدنى لنصف قطر الانحناء والالتزام به بناءً على المادة وسُمكها ؛ على سبيل المثال، يتطلب الفولاذ عادةً نصف قطر يبلغ من مرة إلى ثلاثة أضعاف سُمك الصفيحة.

يمكن أن يساعد إبطاء سرعة الانحناء في تقليل الضغط على المادة، كما أن ضمان ضبط اتجاه النتوءات داخل الانحناء يمكن أن يخفف من التشقق. يمكن أن يؤدي استخدام قوالب مسبقة التشكيل تتناسب مع نصف القطر الداخلي المطلوب إلى إنتاج انحناءات دقيقة بدون تشققات. بالنسبة لبعض السبائك، وخاصةً الألومنيوم، يمكن أن يؤدي تسخين المادة قبل الثني (الثني على الساخن) إلى جعلها أكثر ليونة وليونة، مما يقلل من احتمالية حدوث تشققات. يمكن أن تساعد تقنيات مثل طريقة السخام في التحكم في درجة الحرارة أثناء هذه العملية.

إعداد الحواف عامل مهم آخر. يمكن أن يؤدي تقليل المنطقة المتأثرة بالحرارة (HAZ) أثناء عمليات القطع مثل القطع بالليزر أو القطع بالبلازما إلى منع الحواف من أن تصبح هشة للغاية. ويُعد إجراء اختبارات الانحناءات على قطع العينة قبل العمل على الصفيحة المعدنية الفعلية ممارسة جيدة لضمان صحة معايير الانحناء. وأخيرًا، يمكن أن يؤدي تحسين خشونة السطح إلى زيادة حد الاستطالة للمادة، مما يجعلها أقل عرضة للتشقق أثناء الثني. من خلال اتباع هذه الإرشادات، يمكنك تحقيق نتائج أكثر موثوقية ودقة في مشاريعك في مجال تشغيل المعادن.

تؤثر خصائص المواد بشكل كبير على حدوث تشققات الانحناء في المعادن. إن تركيب السبيكة أمر بالغ الأهمية، حيث تُظهر السلاسل المختلفة (على سبيل المثال، 1000، 2000، 7000) مستويات مختلفة من الليونة والقوة. غالباً ما تكون السبائك التي تتم معالجتها بالحرارة لزيادة القوة منخفضة الليونة، مما يجعلها أكثر عرضة للتشقق أثناء الثني. تعتبر الليونة، أو قدرة المادة على الخضوع للتشوه البلاستيكي قبل التكسير، أمرًا حيويًا؛ فالمواد ذات الليونة المنخفضة تكون أكثر عرضة للتشقق.

وتلعب بنية الحبيبات دورًا أيضًا، حيث توفر الحبيبات الخشنة أو غير المنتظمة نقاط ضعف لبدء التشقق. ويزيد تصلب الشغل، الذي يحدث عند ثني المعدن، من الصلابة ولكنه يقلل من الليونة، مما يساهم في الهشاشة وزيادة احتمالية التشقق. كما أن نصف قطر الانحناء عامل حاسم آخر؛ حيث يمكن أن تؤدي الانحناءات الضيقة إلى حدوث إجهاد شد مفرط على الألياف الخارجية، مما يؤدي إلى حدوث تشققات إذا تجاوز الضغط قوة الشد للمادة. وتؤثر درجة الحرارة على سلوك الانحناء أيضًا، حيث تصبح المواد أكثر هشاشة وعرضة للتشقق في درجات الحرارة المنخفضة. يمكن أن يؤدي تسخين المعدن قبل الثني إلى تحسين الليونة وتقليل مخاطر التشقق.

وبالإضافة إلى ذلك، يمكن أن يؤدي تشوه القص في اتجاه سُمك المادة إلى إنشاء مناطق قص تؤدي إلى تجاعيد الانحناء والشقوق. كما يؤثر تباين الخواص المادية، حيث تختلف الخصائص في اتجاهات مختلفة، على قابلية الانحناء. كما يمكن أن يؤثر وجود شوائب والبنية المجهرية للمادة على احتمالية حدوث تشققات الانحناء. من خلال النظر بعناية في خواص المواد هذه والتحكم في عملية الانحناء، يمكن للمهندسين تقليل مخاطر تشققات الانحناء وضمان السلامة الهيكلية للمنتج النهائي.