هل تساءلت يومًا عن كيفية تحقيق ثنيات مثالية للصفائح المعدنية؟ تتناول هذه المقالة تقنيات الثني الأساسية، وتستكشف كل شيء بدءًا من حساب تمدد المواد إلى اختيار الأدوات المناسبة. ستتعلم كيفية التعامل مع التحديات الشائعة لضمان إنتاج عالي الجودة والكفاءة. سواءً كنت فنيًا متمرسًا أو مبتدئًا فضوليًا، فإن هذا الدليل يقدم لك رؤى قيمة لتعزيز فهمك وتحسين نتائجك في ثني الصفائح المعدنية.

يُستخدم التشكيل بالثني على نطاق واسع في تشكيل أجزاء الصفائح المعدنية. وتتميز هذه الطريقة بالكفاءة العالية، والنتائج عالية الجودة، وتوفير الوقت، وتوفير التكاليف في معالجة الأجزاء.

ومع ذلك، ونظرًا لعدم فهم عملية الثني، غالبًا ما يلجأ العاملون في العملية إلى الطرق التقليدية مثل التشكيل اليدوي والتشكيل الهيدروليكي لتحقيق الشكل النهائي للأجزاء.

تعمل هذه التقنيات على زيادة تكلفة معالجة القِطع من خلال استخدام أدوات التشكيل، ويمكن أن تؤدي إلى أجزاء غير مستقرة بسبب زيادة التدخل البشري، وتقلل من كفاءة التصنيع الآلي.

لذلك، من الضروري أن يكون لديك فهم شامل لتقنيات التشكيل بالثني.

يتطلب اختيار تقنية الثني الصحيحة دراسة دقيقة للعديد من العوامل. يمكن أن يؤدي إهمال أي من هذه الاعتبارات إلى فشل العملية ويؤثر سلبًا على تطوير الأجزاء.

في هذه المقالة، سنركز في المقام الأول على حساب حجم المواد الموسعة، واختيار أدوات الثني، وتحليل المعالجة النموذجية للقطع، ومعالجة المشاكل والحلول الشائعة التي تواجهها أثناء عملية الثني.

ستكون هذه المقالة بمثابة دليل للتقنيين وستكون مصدرًا مهمًا في إعداد الصفائح المعدنية الأجزاء. والهدف منه هو تقليل تكلفة معالجة الأجزاء وتحسين جودة وكفاءة إنتاج الأجزاء.

يركز هذا المقال على مناقشة حساب الحجم، واختيار أدوات الثني، وتحليل المعالجة النموذجية للقطع، والمشاكل والحلول الشائعة في عملية الثني.

يعتمد حجم تمدد الصفيحة على عوامل مثل السُمك والمادة, زاوية الانحناءوأدوات الثني. هناك طريقتان شائعتا الاستخدام لحساب طول تمدد الصفائح المعدنية: طريقة حساب الطبقة المحايدة وطريقة الحساب التجريبي.

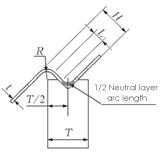

(1) طريقة حساب الطبقة المحايدة

هذه الطريقة مناسبة للحالة التي لا تكون فيها زاوية الانحناء زاوية قائمة. أثناء عملية الانحناء، تتعرض الطبقة الخارجية لإجهاد الشد بينما تتعرض الطبقة الداخلية لإجهاد الانضغاط.

لا تتعرض الطبقة الواقعة بين هاتين الطبقتين، والمعروفة باسم الطبقة المحايدة، لإجهاد الشد أو الضغط وتبقى دون تغيير طوال عملية الانحناء.

ونتيجة لذلك، تعمل الطبقة المحايدة كنقطة مرجعية لتحديد طول الجزء المنحني.

ومع ذلك، يعتمد موضع الطبقة المحايدة على سُمك المادة التي يتم ثنيها.

عادة، إذا كانت سماكة المادة أقل من 4 مم، تكون المسافة بين الطبقة المحايدة والسطح الداخلي للجزء المثني 0.5 طن. إذا كانت سماكة المادة أكثر من 5 مم، تكون هذه المسافة 0.34 طن. طول تمدد الطبقة المحايدة يعادل طول التمدد الكلي للوحة.

(2) طريقة الحساب التجريبي

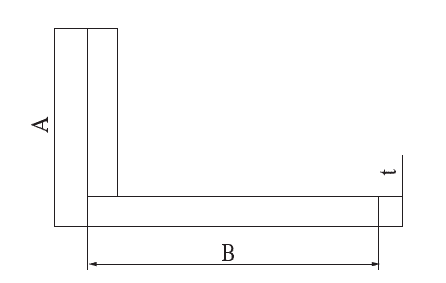

هذه الطريقة مناسبة فقط للحالات التي تكون فيها زاوية ثني الجزء زاوية قائمة وسُمك اللوحة أقل من أو يساوي 3 مم. يمكن استخدامها لتحديد طول تمدد الأجزاء.

معادلة الحساب هي, ل=أ+ب-2ط+أ+ب-2ط

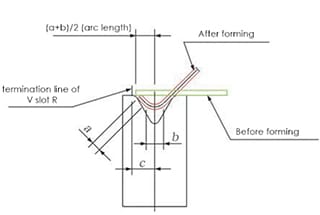

الشكل.1 مخطط حجم الجزء

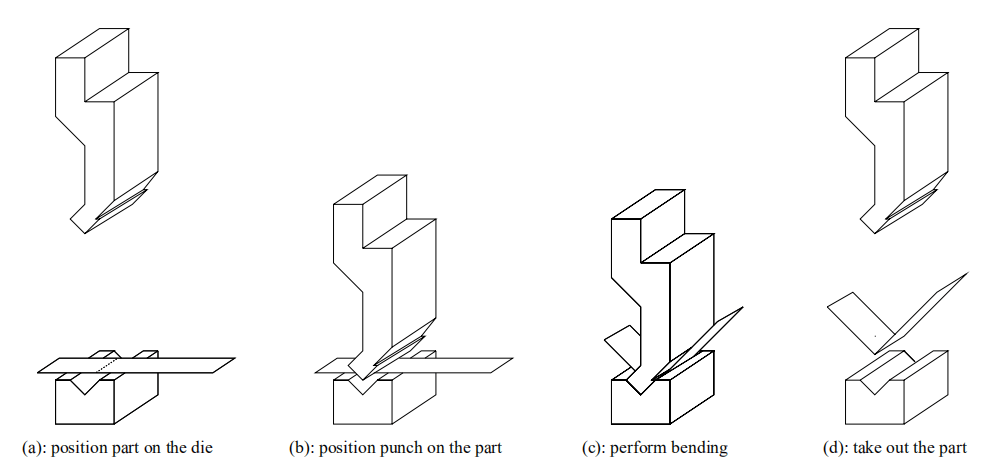

(1) مبدأ اختيار أدوات مكابس المكابس

يعد اختيار الأداة المناسبة لعملية الثني من الاعتبارات الحاسمة. تتكون أداة الثني من جزأين: الأداة العلوية (المثقاب) والأداة السفلية (القالب).

يعتمد اختيار المثقاب وقوالب مكابس الضغط على سُمك وحجم الأجزاء التي يتم ثنيها لمنع التشوه الناجم عن التصادم بين الأجزاء والمثقاب والقوالب.

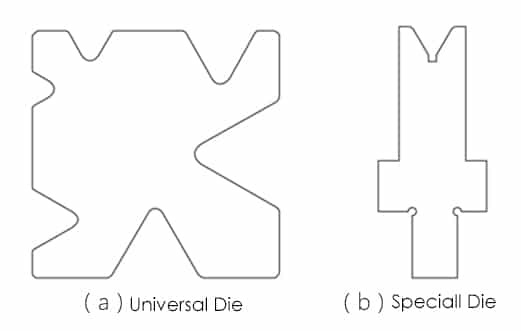

مكابح الكبس مزودة بمكابح كبس عالمية القالب السفلي وقالب خاص (كما هو موضح في الشكل 2). جميع الشقوق للأشكال "V" لها زاوية فتحة بزاوية 60 درجة. وبوجه عام، كلما كانت الصفيحة أكثر سمكًا، يجب أن تكون الفتحة أعرض، ويكون عرض الفتحة عادةً 8 أضعاف.

للحصول على مزيد من المعلومات حول العلاقة بين سُمك اللوح وعرض الفتحة، وكذلك كيفية حساب قوة الانحناء، راجع المادة ذات الصلة.

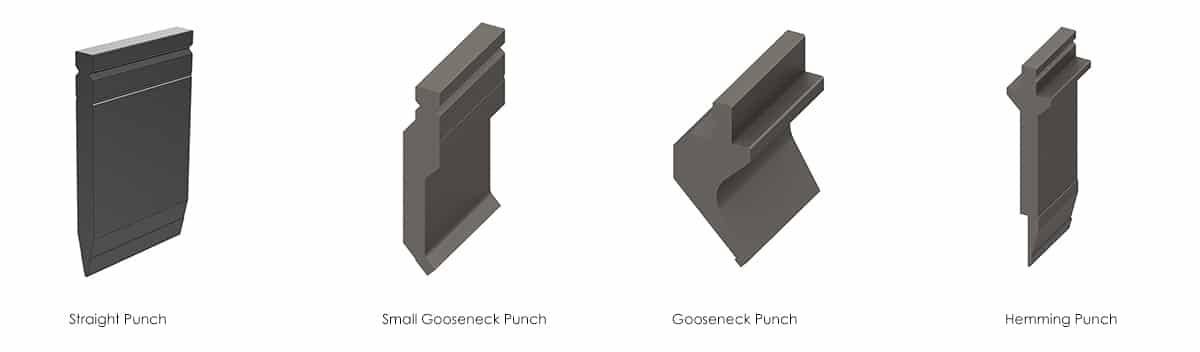

تتضمن مثقاب مكابح الضغط بشكل أساسي المثقاب المستقيم، والمثقاب ذو العنق المنحني، ومثقاب الثني الصغير، ومثقاب الحواف وما إلى ذلك، ويمكن أيضًا تخصيص الأداة الخاصة وفقًا للحالة الفعلية للأجزاء.

يتم استخدام المثقاب المستقيم في المقام الأول لثني الأجزاء التي يقل سمكها عن 3 مم أو يساويها. الصغيرة مثقاب معقوفة معقوفة تُستخدم بشكل أساسي لثني الأجزاء السطحية على شكل حرف "U".

يتم استخدام المثقاب ذو الرأس المنحنية بشكل أساسي لثني الأجزاء على شكل حرف "U" بعمق عميق. يتم استخدام مثقاب الحواف بشكل أساسي لتسطيح الأجزاء.

الشكل 2

(2) اختيار مثقاب مكابس المكابس والقالب

عادةً ما نختار أداة الانحناء بناءً على نصف قطر الانحناء للجزء لضمان الحفاظ على نصف قطر الانحناء. ومع ذلك، هناك حالات يتم فيها تجاهل القالب السفلي.

في مثل هذه الحالات، فإن الجمع غير المناسب بين لكمة الانحناء و ثني القالب يمكن أن يؤدي إلى ظهور مسافات بادئة على جانبي نصف قطر الانحناء بعد عملية الثني، مما يجعل من المستحيل إصلاحه.

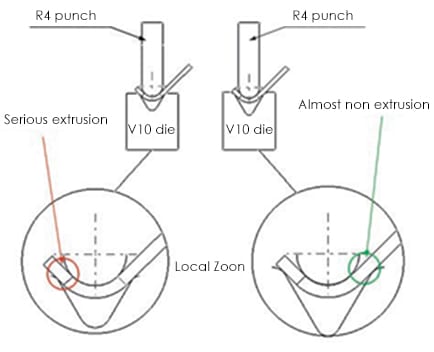

الشكل.3 محاكاة مطابقة ثقب الثني ومطابقة القالب

يعرض الشكل 3 سُمك المادة البالغ 1.6 مم للجزء الذي تمت محاكاته، إلى جانب نصف قطر الانحناء R4 وارتفاع الانحناء البالغ 8.9 مم.

بعد إجراء التحليل، تبين أنه يمكن اختيار فتحة القالب السفلية إما V12 أو خيار أصغر. ومع ذلك، بالنسبة لهذا الجزء بالتحديد، يمكن اختيار فتحة V12 فقط. يظهر سبب ذلك في الشكل، مع وجود فتحة V10 على اليسار وفتحة V12 على اليمين.

وبالنظر إلى مرونة الجزء أثناء الانحناء، فإن مدخلات الزاوية لـ وحدة التحكم في المكابح الكبس يجب أن تكون أقل من 90 درجة.

كما هو موضح في شكل المحاكاة لشفة الانحناء بزاوية 90 درجة، إذا استمر ثقب مكابح الضغط في التحرك لأسفل، فإن الفتحة V10 تتعرض لبثق كبير بينما تتعرض الفتحة V12 لبثق ضئيل.

ولذلك، يوصى باختيار القالب السفلي المزود بفتحة V12 بدلاً من V10 والخيارات الأصغر. سيضمن ذلك بقاء جانبي نصف قطر الانحناء خاليين من المسافات البادئة ولن يتطلب أي تشطيب، مما ينتج عنه جزء مؤهل.

عند ثني الأجزاء، من المهم مراعاة كل من ارتفاع الحافة وعرض الشبكة. إذا كان عرض الشبك ضيقًا للغاية وكان ارتفاع الحافة طويلًا للغاية، فقد يحدث تداخل بين الحافة التي تم تشكيلها مسبقًا وأداة الثني أثناء عملية الثني، مما يمنع استمرار الثني.

يمكن أن يؤدي ذلك إلى تخريد دفعة المواد بأكملها، مما يؤدي إلى زيادة تكاليف المعالجة إذا لم يتم اتخاذ أي إجراء تصحيحي.

في التحليل التالي، سنتناول في التحليل التالي ثني الأجزاء على شكل حرف "U" والأجزاء على شكل حرف "Z".

قراءة ذات صلة: حاسبة قوة الانحناء على شكل حرف V و U

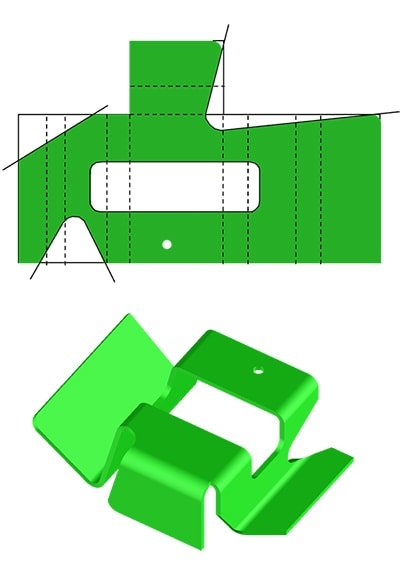

(1) تحليل تقني لأجزاء شكل "U"

إن العامل الرئيسي في ثني الأجزاء على شكل حرف "U" هو العلاقة بين ارتفاع (H) الشفتين وعرض (B) للشبكة. إذا كان H أقل من أو يساوي B، فمن الممكن بشكل عام ثني الجزء، على الرغم من أنه قد يحدث تداخل. يحدث هذا النوع من التداخل بين شفة ثني الجزء وجسم الماكينة.

بالنسبة للمطبعة القياسية ماكينة الفرامل، إذا كان ارتفاع الثني H أكبر من أو يساوي 80 مم، فإن الجزء سيتداخل مع الماكينة أثناء عملية الثني.

عند مواجهة مشاكل التداخل هذه، هناك حلان:

الشكل.4 أدوات ثني المعلقات

(2) تحليل تقني لأجزاء شكل "U"

تشتهر الأجزاء على شكل حرف "Z" ذات الحواف المنحنية في الصفائح المعدنية بصغر حجمها وحجمها الكبير. إذا استخدم الفنيون عملية تشكيل يدوي متحفظة لإنتاج هذه القطع، تكون الكفاءة منخفضة والجودة غير متسقة.

لتجنب هذه المشكلات، يجب محاكاة الأجزاء وتحليلها قبل اختيار عملية الثني. وذلك لأنه يجب أخذ قيود حجم شبكات الأجزاء وحجم قالب الثني في الاعتبار.

يقدم الجدول 1 تصنيفًا للمعلمات التي يجب أخذها في الاعتبار في تحليل المحاكاة.

الجدول 1 إعداد معلمة المحاكاة

| إعداد المعلمة | الكود | رسم تخطيطي |

|---|---|---|

| عرض الشبكة (يقاس في الطراز) | H | |

| نصف قطر الانحناء | R | |

| سُمك المادة | t | |

| عرض الأدوات | T | |

| طول الطبقة المحايدة الخطية على الشبكة. | L | |

| 1/2 طول قوس الطبقة المحايدة | P |

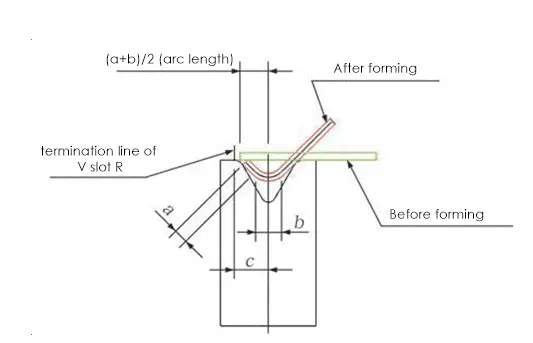

باستخدام المعلومات الواردة في الجدول، يمكن للفنيين تحديد ما إذا كان يمكن تشكيل الأجزاء بدقة من خلال الثني. إذا كان الشرط L + P أكبر من T/2، فيمكن تنفيذ عملية الثني بنجاح.

(1) ثني شفة الأجزاء (1)

نظرًا للقيود الموجودة في معدات التثقيب والقالب على مكابح الضغط، لا يمكن تشكيل جميع الشفاه ذات الارتفاعات المختلفة باستخدام هذه الطريقة. لذلك، من الضروري إجراء تحليل ومحاكاة دقيقة قبل اختيار طريقة الثني لضمان إمكانية ثني الأجزاء.

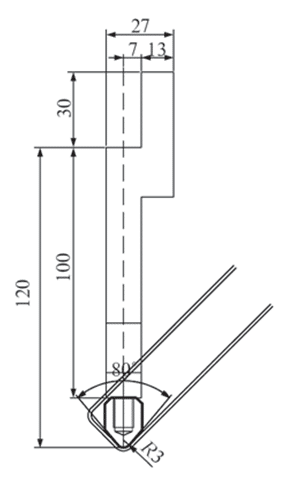

يمكن استخدام CATIA للتحليل الفني والإعداد لمحاكاة جدوى ارتفاع الانحناء للجزء. يجب مراعاة ما يلي عند إجراء المحاكاة:

تظهر نتائج المحاكاة في الشكل 5.

الشكل 5 ثني شفة الأجزاء

في حالة التشكيل في الشكل 5، يمثل الخط الأسود الطبقة المحايدة للجزء. ويمثل المتغير "أ" البعد الخطي للطبقة المحايدة، ويمثل "ب" طول قوس الطبقة المحايدة عند نصف قطر الانحناء، ويمثل "ج" المسافة بين مركز الأداة وخط نهاية الفتحة V R.

إذا كان (a + b)/2 أكبر من c، يمكن ثني الجزء. إذا كان (a + b)/2 أقل من أو يساوي c، فلا يمكن ثني الجزء.

استنادًا إلى هذا التقييم، إذا كان حجم الجزء صغيرًا جدًا للثني، فيجب زيادة حجم الشفة الكلية للجزء عند إعداد التقنية.

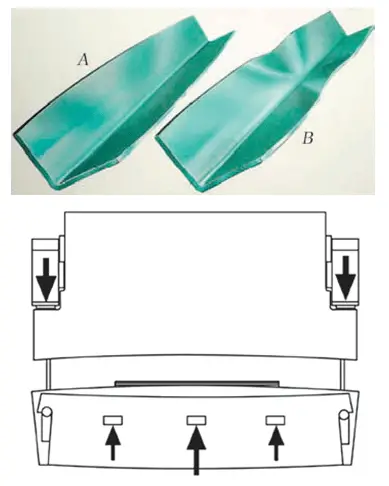

(2) ثني الأجزاء الكبيرة

عند ثني القِطع ذات الطول الكبير، يمكن أن تتأثر ماكينة مكابح الضغط بهيكل أداة الماكينة الخاصة بها، مما يتسبب في حدوث تشوه كبير في حبات ثني القِطع. من الناحية النظرية، يجب أن يكون الانحناء خطًا مستقيمًا، ولكن بعد الثني يصبح خطًا منحنيًا، مما يتطلب قدرًا كبيرًا من أعمال التشطيب من قبل العمال.

ولمعالجة هذه المشكلة، يمكن تعديل التتويج على مكابح الضغط بناءً على الظروف الفعلية بعد الثني لإزالة تشوه الأجزاء، كما هو موضح في الشكل 6. وهذا يقلل من كمية العمل اليدوي المطلوب ويحسن من جودة الأجزاء وكفاءة الإنتاج.

الشكل 6 ثني الأجزاء الطويلة وتتويجها

(3) ثني الأجزاء ذات الترقق الجزئي

في أجزاء الصفائح المعدنية، يتم تقليل حجم بعض الأجزاء جزئيًا لتقليل الوزن. يمكن إنتاج هذه الأجزاء من خلال التشكيل الهيدروليكي أو الثني في الإنتاج الفعلي. ومع ذلك، نظرًا للاختلافات في سُمك المواد المستخدمة في الثني، لا يمكن استخدام نفس المثقاب والقالب في التشكيل بالثني لمرة واحدة.

للتغلب على هذه المشكلة، يمكن إضافة حشوات رقيقة إلى المنطقة الرقيقة من المادة. توضع الحشوات في المنطقة المقابلة للثقب العلوي بعد الثني.

أثناء عملية الثني، تعوض الحشوات عن الثقب وتسمح بثني المواد ذات السماكات المختلفة في خطوة واحدة.

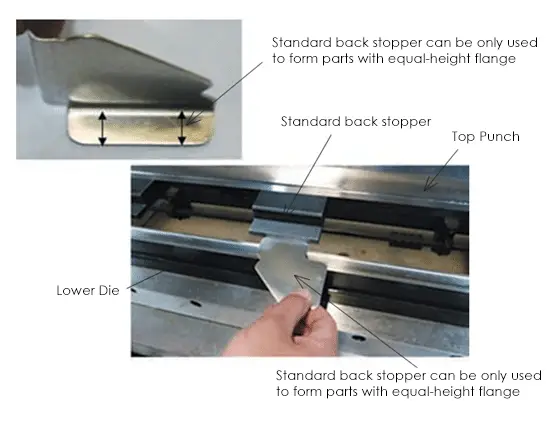

(4) ثني الجزء ذو الحافة المشكلة

معظم سدادات التموضع الخلفية القياسية على مكابح الضغط هي أنواع الخطوط المستقيمة ويمكنها فقط ثني الأجزاء ذات الشفاه المتساوية الارتفاع. ومع ذلك، فإن هذا النوع من السدادات غير مناسب للأجزاء ذات الشفاه غير المتساوية الارتفاع أو الأجزاء ذات الأشكال.

لمعالجة هذه المشكلة، يمكن تطبيق حلين:

(1) تصميم سدادة خلفية مخصصة خصيصًا للأجزاء ذات الشفاه غير المتساوية الارتفاع والأجزاء ذات الأشكال. تستخدم هذه السدادة مسامير للتموضع، مما يغير طريقة التموضع التقليدية لماكينة مكابس الضغط ويحل مشكلة الثني للأجزاء ذات الشفاه غير المتساوية الارتفاع والشفاه ذات الأشكال. يعمل ذلك أيضًا على توسيع قدرات مكابح الكبس.

تظهر حالتا ما قبل المعالجة وما بعد المعالجة في الشكل 7 والشكل 8 على التوالي.

الشكل 7 حالة ما قبل المعالجة

الشكل 8 حالة ما بعد المعالجة

(2) الحل الآخر هو إضافة سماعة أذن مساعدة لتحديد الموضع إلى أجزاء الثني أثناء الثني أثناء الطمس. تكون سماعة الأذن في أعلى مستوى للأجزاء ويمكن استخدامها لتحديد الموضع أثناء الثني والتشكيل. بعد الثني، تتم إزالة سماعة الأذن لإكمال تشكيل الثني للأجزاء. وهذا يحسن كفاءة الإنتاج بشكل كبير.

(5) انكسرت الأجزاء عند مكان الانحناء

عندما تنكسر بعض الأجزاء عند موضع الانحناء، هناك عاملان رئيسيان يمكن أن يسببا ذلك:

لقد أدت مناقشة وتحليل المواقف المختلفة التي تمت مواجهتها في تقنية الانحناء إلى توسيع نطاق الانحناء عملية التشكيل في الصفائح المعدنية إنتاج الأجزاء. ويساعد ذلك على تجنب الأخطاء في اختيار العملية التي من شأنها أن تؤثر سلبًا على دورة التطوير الشاملة للأجزاء وتحسين كفاءة الإنتاج مع الحفاظ على استقرار جودة الأجزاء.

سيلعب تصميم أدوات ثني أكثر معقولية دورًا حاسمًا في توسيع نطاق تطبيق تقنية التشكيل بالثني.