Stellen Sie sich vor, Sie könnten jeden Tag Tausende komplizierter Kunststoffteile mit höchster Präzision und Geschwindigkeit herstellen. Das Spritzgießen, eine transformative Fertigungstechnik, macht dies möglich, indem geschmolzenes Material in Formen gespritzt wird, um alles von kleinen, komplexen Komponenten bis hin zu großen, langlebigen Produkten herzustellen. Dieser Artikel befasst sich mit den Feinheiten des Spritzgießens und bietet Einblicke in seine Phasen, Vorteile und technologischen Fortschritte. Entdecken Sie, wie dieses Verfahren unsere moderne Welt prägt, und lernen Sie die Schlüsselfaktoren kennen, die seine Effizienz und Effektivität gewährleisten. Tauchen Sie ein und erfahren Sie, wie das Spritzgießen die Produktion revolutioniert und die unterschiedlichsten Anforderungen der Industrie erfüllt.

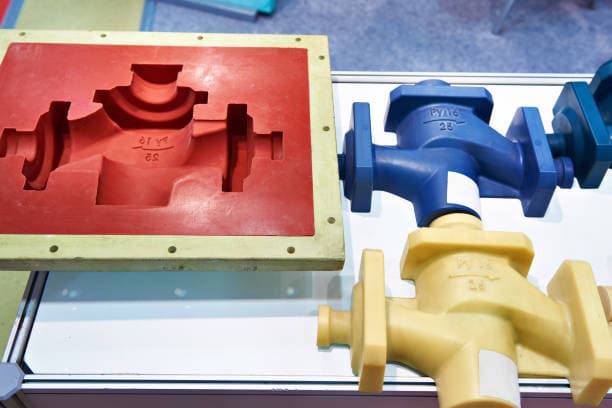

Das Spritzgießen, auch Spritzguss genannt, ist ein Herstellungsverfahren, bei dem geschmolzenes Material in eine Form gespritzt wird, um verschiedene Produkte herzustellen.

Zu den Vorteilen des Spritzgießens gehören die hohe Produktionsgeschwindigkeit, die hohe Effizienz, die Automatisierung der Arbeitsabläufe, die Möglichkeit, eine breite Palette von Designs und Farben sowie einfache bis komplexe Formen, kleine bis große Größen und genaue Produktgrößen herzustellen. Außerdem lassen sich Produkte leicht aktualisieren und komplexe Formen herstellen.

Das Spritzgießen ist ein ideales Verfahren für die Herstellung komplex geformter Produkte in großen Mengen und findet in verschiedenen Formgebungsverfahren breite Anwendung.

Bei diesem Verfahren wird das Kunststoffmaterial bei einer bestimmten Temperatur vollständig geschmolzen und dann von einer Schnecke gerührt. Das geschmolzene Material wird dann unter hohem Druck in einen Formhohlraum gespritzt und abgekühlt, bis es sich verfestigt und ein geformtes Produkt entsteht.

Diese Methode eignet sich besonders für die Massenproduktion von Teilen mit komplizierten Formen und gilt als eine der wichtigsten Fertigungstechniken.

Der Spritzgießprozess lässt sich grob in sechs Phasen unterteilen: Schließen der Form, Einspritzen des Klebers, Aufrechterhaltung des Drucks, Abkühlen, Öffnen der Form und Entnahme des Produkts. Durch Wiederholung dieses Prozesses können Produkte in regelmäßigen Abständen in Chargen hergestellt werden.

Das Gießen von duroplastischen Kunststoffen und Gummi erfolgt nach demselben Verfahren, allerdings ist die Zylindertemperatur niedriger als bei thermoplastischen Kunststoffen und der Einspritzdruck ist höher.

Die Form wird erhitzt, und nach dem Einspritzen der Materialien müssen diese in der Form ausgehärtet oder vulkanisiert werden, bevor die Folie im heißen Zustand entfernt wird.

Derzeit geht der Trend in der Verarbeitungstechnik in Richtung High-Tech-Lösungen. Zu diesen Technologien gehören das Mikrospritzgießen, das Verbundspritzgießen mit hohem Füllgrad, das wasserunterstützte Spritzgießen, der gemischte Einsatz verschiedener spezieller Spritzgießverfahren, das Schaumspritzgießen, die Werkzeugtechnik, die Simulationstechnik und vieles mehr.

Zelluloid, ein plastisches Material, wurde 1851 von Alexander Parks erfunden. Doch 1868 verbesserte ein Mann namens Hayat das Material so, dass es zu fertigen Formen verarbeitet werden konnte. Hayat und sein Bruder Isaiah meldeten 1872 auch das Patent für die erste Kolbenspritzmaschine an. Diese Maschine war zwar einfacher als die im 20. Jahrhundert verwendeten, aber dennoch bahnbrechend. Der Diffusionszylinder, der im Wesentlichen wie eine riesige Injektionsnadel funktionierte, spritzte Kunststoff durch einen beheizten Zylinder in eine Form.

Der Zweite Weltkrieg, der in den 1940er Jahren begann, schuf eine große Nachfrage nach preisgünstigen Massenprodukten. 1946 baute James Watson Hendry, ein amerikanischer Erfinder, die erste Spritzgießmaschine, mit der die Einspritzgeschwindigkeit und -qualität genauer gesteuert werden konnte. Die Maschine ermöglichte auch das gründliche Mischen und Einspritzen von gefärbten oder recycelten Kunststoffen in die Rohmaterialien vor dem Mischen und Einspritzen der Materialien.

Im Jahr 1951 wurde in den Vereinigten Staaten die erste Schneckeninjektionsmaschine entwickelt, die noch heute in Gebrauch ist. Dieses Gerät wurde nicht zum Patent angemeldet. In den 1970er Jahren entwickelte Hendry dann das erste gasunterstützte Spritzgussverfahren, das die Herstellung komplexer, hohler Produkte ermöglichte, die schnell abgekühlt werden konnten. Dadurch wurden die Designflexibilität, die Festigkeit und die Endfertigung von Komponenten erheblich verbessert, während gleichzeitig Produktionszeit, Kosten, Gewicht und Abfall reduziert wurden.

1. Barrel Temperatur:

Beim Spritzgießen müssen drei Temperaturen kontrolliert werden: die Zylindertemperatur, die Düsentemperatur und die Werkzeugtemperatur.

Die ersten beiden Temperaturen wirken sich vor allem auf die Plastifizierung und das Fließen der Kunststoffe aus, während die dritte Temperatur vor allem die Abkühlung und Verfestigung der Kunststoffe beeinflusst.

Jede Art von Kunststoff hat eine eigene Fließtemperatur. Darüber hinaus können selbst bei derselben Kunststoffart die Fließtemperatur und die Zersetzungstemperatur aufgrund von Unterschieden in der Herkunft oder der Marke variieren, was auf Unterschiede im durchschnittlichen Molekulargewicht und der Molekulargewichtsverteilung zurückzuführen ist.

Außerdem ist der Plastifizierungsprozess von Kunststoff in verschiedenen Spritzgussmaschinen unterschiedlich, was zu Schwankungen bei der erforderlichen Zylindertemperatur führt.

2. Düsentemperatur:

Die Düsentemperatur wird in der Regel etwas niedriger als die maximale Temperatur des Zylinders eingestellt, um zu verhindern, dass geschmolzenes Material aus der geraden Düse tropft, ein Phänomen, das als "Speichelfluss" bekannt ist.

Es ist jedoch unbedingt zu vermeiden, die Düsentemperatur zu niedrig einzustellen, da dies zu einer vorzeitigen Erstarrung der Schmelze und damit zu Verstopfungen in der Düse führen kann. Außerdem kann das Einspritzen von zu früh erstarrendem Material in den Formhohlraum die Leistung des Endprodukts negativ beeinflussen.

3. Temperatur der Form:

Die Werkzeugtemperatur spielt eine wichtige Rolle bei der Bestimmung der inneren Leistung und der sichtbaren Qualität der Produkte.

Die geeignete Werkzeugtemperatur hängt weitgehend von Faktoren wie der Kristallinität des Kunststoffs, der Größe und Struktur des Produkts, den gewünschten Leistungsanforderungen und anderen Prozessbedingungen wie der Schmelzetemperatur, der Einspritzgeschwindigkeit und dem Druck sowie dem Formgebungszyklus ab.

Beim Spritzgießen kommen zwei Arten von Druck zum Einsatz: der Plastifizierdruck und der Einspritzdruck. Diese Drücke haben einen direkten Einfluss auf die Plastifizierung der Kunststoffe und die daraus resultierende Qualität der Endprodukte.

1. Plastender Druck:

(Gegendruck) Bei der Verwendung einer Schneckenspritzgießmaschine wird der Druck, den die Schmelze am oberen Ende der Schnecke beim Drehen und Zurückziehen der Schnecke erfährt, als Plastifizierdruck oder Gegendruck bezeichnet.

Die Höhe dieses Drucks kann über das Überströmventil im Hydrauliksystem eingestellt werden.

Während des Einspritzens muss der Plastifizierdruck entsprechend der Schneckenkonstruktion, den Anforderungen an die Produktqualität und den verwendeten Kunststofftypen angepasst werden.

Bleiben diese Bedingungen und die Schneckendrehzahl konstant, führt eine Erhöhung des Plastifizierdrucks zu einer Verstärkung der Scherwirkung, was die Schmelzetemperatur erhöht, aber die Plastifizierleistung verringert, den Gegenstrom und den Leckstrom erhöht und die Antriebsleistung steigert.

Eine Erhöhung des Plastifizierdrucks kann jedoch auch zu einer gleichmäßigen Schmelzetemperatur, Farbmischung und Gasentladung führen.

Im Allgemeinen sollte der Plastifizierdruck so niedrig wie möglich sein, um eine gute Produktqualität zu gewährleisten.

Der spezifische Wert hängt von der Art des verwendeten Kunststoffs ab, liegt aber in der Regel nicht über 20 kg/cm2.

2. Einspritzdruck:

In der modernen Produktion basiert der Einspritzdruck fast aller Spritzgießmaschinen auf dem Druck, der an der Oberseite des Kolbens oder der Schnecke anliegt und auf den Kunststoff drückt, umgerechnet vom Druck des Ölkreislaufs.

Die Funktion des Einspritzdrucks beim Spritzgießen besteht darin, den Fließwiderstand des Kunststoffs vom Zylinder zur Kavität zu überwinden, die Schmelze mit einer Füllrate zu versehen und die Schmelze zu verdichten.

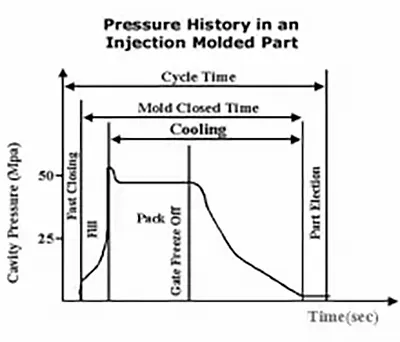

Die Dauer, die für die Durchführung eines Spritzgießvorgangs benötigt wird, wird als Spritzgießzyklus bezeichnet, der auch als Formgebungsverfahren bekannt ist. Der Spritzgießzyklus umfasst die folgenden Komponenten:

Formungszyklus: Der Formungszyklus hat einen direkten Einfluss auf die Arbeitsproduktivität und die Auslastung der Anlagen. Daher sollte während des Produktionsprozesses die relevante Zeit im Formzyklus so weit wie möglich reduziert werden, wobei die Produktqualität gewährleistet sein muss.

Innerhalb des gesamten Formgebungszyklus sind die Einspritzzeit und die Kühlzeit die wichtigsten Faktoren, die die Produktqualität maßgeblich beeinflussen.

Die Füllzeit beim Injektionsverfahren ist umgekehrt proportional zur Füllrate und beträgt bei der Produktion in der Regel etwa 3-5 Sekunden.

Die Druckhaltezeit im Spritzgussverfahren bezieht sich auf die Zeit, in der das Kunststoffmaterial im Formhohlraum unter Druck gehalten wird. Sie macht einen erheblichen Teil der Einspritzzeit aus und dauert in der Regel zwischen 20-120 Sekunden (bei dicken Teilen möglicherweise 5-10 Minuten).

Die Druckhaltezeit beeinflusst die Maßhaltigkeit des Produkts, bevor das Material am Anschnitt erstarrt, aber nicht danach. Die optimale Druckhaltezeit hängt von den Material- und Werkzeugtemperaturen sowie von der Größe des Hauptkanals und des Anschnitts ab.

Wenn die Abmessungen und Prozessbedingungen von Hauptkanal und Anschnitt normal sind, wird in der Regel der Druckwert mit der kleinsten Schwankungsbreite der Schrumpfungsrate des Produkts als Standard gewählt.

Die Abkühlzeit hängt in erster Linie von der Produktdicke, den thermischen und kristallinen Eigenschaften des Kunststoffs und der Werkzeugtemperatur ab. Die Kühlzeit beträgt im Allgemeinen zwischen 30 und 120 Sekunden.

Eine lange Kühlzeit ist unnötig und kann die Produktionseffizienz verringern und die Entformung komplexer Produkte erschweren. Eine erzwungene Entformung kann auch zu Entformungsstress führen.

Die anderen Zeiten im Gießzyklus hängen mit dem Grad der Kontinuität und der Automatisierung des Produktionsprozesses zusammen.

Der Einspritzdruck wird durch das Hydrauliksystem der Spritzgießmaschine erzeugt.

Der Druck des Hydraulikzylinders wird über die Schnecke der Maschine auf die Kunststoffschmelze übertragen.

Angetrieben durch den Druck tritt die Kunststoffschmelze durch die Düse der Spritzgießmaschine in das Werkzeug ein und fließt durch den Vertikalkanal (der bei einigen Werkzeugen auch als Hauptkanal fungiert), den Hauptkanal und den Nebenkanal, bevor sie durch den Anschnitt in den Formhohlraum gelangt.

Dieses Verfahren wird als Spritzgießverfahren oder Füllverfahren bezeichnet.

Der Druck ist notwendig, um den Widerstand beim Fließen der Schmelze zu überwinden. Umgekehrt muss der Druck der Spritzgießmaschine den Widerstand im Fließprozess ausgleichen, um eine reibungslose Füllung zu gewährleisten.

Während des gesamten Spritzgießprozesses ist der Druck an der Düse der Spritzgießmaschine am höchsten, um den Fließwiderstand der Schmelze zu überwinden.

Danach nimmt der Druck entlang der Fließlänge zum vorderen Ende der Schmelze hin allmählich ab.

Wenn die interne Entlüftung des Formhohlraums ausreichend ist, entspricht der Enddruck am vorderen Ende der Schmelze dem Atmosphärendruck.

Es gibt verschiedene Faktoren, die sich auf den Schmelzefülldruck auswirken können und die sich grob in drei Gruppen einteilen lassen:

Der Begriff "Einspritzzeit" bezieht sich auf die Dauer, die die Kunststoffschmelze benötigt, um die Kavität zu füllen, wobei Hilfsprozesse wie das Öffnen und Schließen des Werkzeugs ausgeschlossen sind.

Auch wenn die Einspritzzeit nur kurz ist und sich nur geringfügig auf den Spritzgießzyklus auswirkt, hat die Anpassung der Einspritzzeit erhebliche Auswirkungen auf die Steuerung des Drucks von Anguss, Angusskanal und Kavität.

Eine angemessene Einspritzzeit ist für eine optimale Schmelzefüllung unerlässlich und hat großen Einfluss auf die Verbesserung der Oberflächenqualität des Produkts und die Verringerung von Maßtoleranzen.

Die Einspritzzeit ist viel kürzer als die Kühlzeit, in der Regel etwa 1/10 bis 1/15 der Kühlzeit. Dieses Prinzip kann zur Vorhersage der Gesamtformzeit von Kunststoffteilen verwendet werden.

Bei der Fließanalyse entspricht die in den Analyseergebnissen angegebene Einspritzzeit nur der unter den Prozessbedingungen eingestellten Einspritzzeit, wenn die Schneckenrotation die Schmelze vollständig in die Kavität drückt.

Wenn der Druckhalteschalter der Schnecke auslöst, bevor die Kavität vollständig gefüllt ist, ist das Analyseergebnis größer als die Einstellung der Prozessbedingungen.

Die Einspritztemperatur ist ein entscheidender Faktor, der den Einspritzdruck beeinflusst.

Der Zylinder einer Spritzgießmaschine besteht aus 5-6 Heizabschnitten, und jedes Rohmaterial hat seine spezifische Verarbeitungstemperatur (detaillierte Informationen zur Verarbeitungstemperatur sind beim Materiallieferanten erhältlich).

Die Einspritztemperatur muss innerhalb eines bestimmten Bereichs kontrolliert werden.

Ist die Temperatur zu niedrig, ist die Plastifizierung der Schmelze schlecht, was die Qualität der Formteile beeinträchtigt und den Prozess erschwert.

Ist die Temperatur zu hoch, können sich die Rohstoffe zersetzen.

Im eigentlichen Spritzgießprozess ist die Einspritztemperatur oft höher als die Zylindertemperatur, und der höhere Wert hängt mit der Einspritzrate und der Materialleistungbis zu 30 ℃.

Das liegt daran, dass die Scherung des geschmolzenen Materials beim Durchgang durch die Einspritzöffnung erhebliche Wärme erzeugt.

Es gibt zwei Möglichkeiten, diesen Unterschied bei der Analyse des Formflusses auszugleichen. Zum einen kann man versuchen, die Schmelzetemperatur während der Lufteinspritzung zu messen, und zum anderen kann man die Düse in die Modellierung einbeziehen.

Am Ende des Spritzgießprozesses hört die Schnecke auf zu rotieren und bewegt sich vorwärts, und das Spritzgießen geht in die Druckhaltephase über.

Während des Druckhalteprozesses speist die Düse der Spritzgießmaschine kontinuierlich die Kavität, um das durch die Schrumpfung des Teils entstandene Volumen zu füllen.

Wird der Druck nach dem Füllen der Kavität nicht aufrechterhalten, schrumpft das Teil um ca. 25%, was aufgrund der übermäßigen Schrumpfung zu Schrumpfungsspuren, insbesondere an den Rippen, führt.

Der Druckhaltedruck beträgt in der Regel etwa 85% des maximalen Fülldrucks, sollte aber je nach den spezifischen Umständen festgelegt werden.

Unter Gegendruck versteht man den Widerstand, auf den die Schnecke stößt, wenn sie sich umdreht und zurückzieht, um Material zu speichern.

Die Verwendung eines hohen Gegendrucks kann dazu beitragen, Farbstoffe zu dispergieren und Kunststoffe zu schmelzen, verlängert aber auch die Schneckenrückzugszeit, verringert die Länge der Kunststofffasern und erhöht den Druck der Spritzgießmaschine.

Daher sollte der Gegendruck niedrig gehalten werden, normalerweise nicht mehr als 20% des Spritzgießdrucks.

Beim Einspritzen von Schaumstoff sollte der Gegendruck höher sein als der vom Gas erzeugte Druck, da sonst die Schnecke aus dem Zylinder gedrückt werden kann.

Einige Spritzgießmaschinen können einen Gegendruck programmieren, um die Verringerung der Schneckenlänge während des Aufschmelzens zu kompensieren, wodurch die zugeführte Wärme und Temperatur reduziert wird.

Es kann jedoch schwierig sein, das Ergebnis dieser Veränderung abzuschätzen, was eine entsprechende Anpassung der Maschine erschwert.

Das Spritzgussverfahren ist ein komplexer Prozess, bei dem verschiedene Faktoren eine Rolle spielen, wie z. B. die Konstruktion der Form, die Herstellung der Form, die Eigenschaften des Rohmaterials, die Methoden zur Vorbehandlung des Rohmaterials, der Formgebungsprozess, das Spritzgussverfahren Betrieb der Maschineund die Bedingungen der Verarbeitungsumgebung. Sie steht auch in engem Zusammenhang mit der Kühlzeit des Produkts und dem Nachbearbeitungsprozess.

Die Qualität des Produkts wird daher nicht nur durch die Einspritzgenauigkeit und die Messgenauigkeit der Spritzgießmaschine oder durch die Qualität der Werkzeugkonstruktion und den Präzisionsgrad der Werkzeugverarbeitung bestimmt. Sie wird im Allgemeinen durch andere Faktoren beeinflusst und eingeschränkt.

Angesichts dieser komplexen Faktoren sind Defekte in spritzgegossenen Produkten unvermeidlich. Daher ist es von entscheidender Bedeutung, den internen Mechanismus von Defekten zu erforschen und potenzielle Defektpositionen und -arten in Produkten vorherzusagen. Dies kann bei der Konstruktion und Verbesserung von Formen helfen, die Regeln für die Fehlerentstehung zusammenfassen und vernünftigere Betriebsbedingungen für den Prozess festlegen.

Wir werden den Mechanismus und die Lösungen für Spritzgießfehler anhand von drei Hauptfaktoren erklären, die die Eigenschaften des Kunststoffs beeinflussen, SchimmelstrukturSpritzgießverfahren und Spritzgießausrüstung für das Spritzgießverfahren.

Klassifizierung von häufigen Fehlern bei spritzgegossenen Produkten

Die im Spritzgießverfahren verwendeten Kunststoffrohstoffe sind vielfältig, und auch die Arten und Formen der Formgestaltung sind unterschiedlich. Darüber hinaus können die Vertrautheit des Bedieners mit bestimmten Spritzgießmaschinen, die Bedienerfähigkeiten und die praktische Erfahrung sowie die objektive Umgebung (z. B. Umgebungstemperatur, Luftfeuchtigkeit und Luftreinheit) je nach Jahreszeit variieren.

Diese objektiven und subjektiven Bedingungen bestimmen gemeinsam das Auftreten von Fehlern in Spritzgussprodukten.

Im Allgemeinen gibt es drei Aspekte, die zur Bewertung der Leistung von Kunststoffprodukten herangezogen werden. Diese sind:

Daher könnte jedes Problem in einem dieser drei Aspekte zur Produktion und Verbreitung von Produktfehlern führen.

Häufige Fehler bei spritzgegossenen Produkten können in die folgenden Kategorien eingeteilt werden: