Stellen Sie sich die katastrophalen Folgen einer vernachlässigten Wartung von Laserschneidmaschinen vor. Lassen Sie nicht zu, dass Ihr Unternehmen kostspieligen Ausfallzeiten und Reparaturen zum Opfer fällt! In diesem Blogbeitrag gehen wir auf die wesentlichen täglichen, wöchentlichen und unregelmäßigen Wartungsaufgaben ein, die dafür sorgen, dass Ihr Laserschneider reibungslos läuft. Unser erfahrener Maschinenbauingenieur führt Sie durch die wichtigsten Schritte, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Machen Sie sich bereit, die Kunst der Wartung von Laserschneidmaschinen zu beherrschen!

Prüfen Sie täglich vor dem Einschalten der Maschine sorgfältig das Arbeitsgas und den Schneidgasdruck des Lasers. Wenn der Gasdruck unzureichend ist, muss er umgehend ausgetauscht werden.

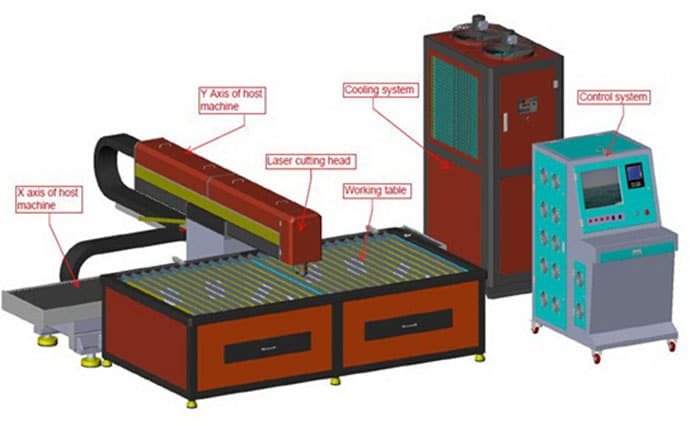

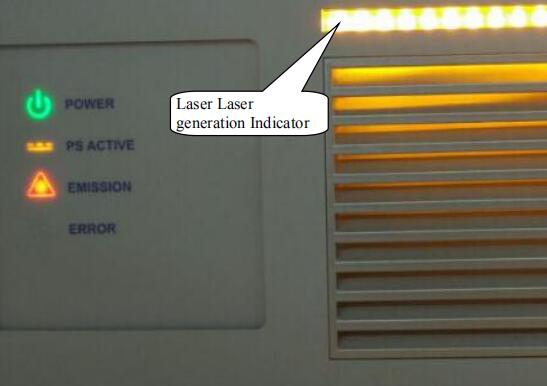

Überprüfen Sie den Nullpunkt der X-Achse, den Nullpunkt der Y-Achse, den Nullpunkt der Z-Achse, den Status der Laserbereitschaft und andere Tasten auf Beschädigungen (überprüfen Sie die Kontrollleuchte).

Vergewissern Sie sich, dass die Befestigungsschrauben für die Nullpunkte der X-, Y- und Z-Achse, die Endschalter und die Montageblöcke fest angezogen sind und dass die Endschalter für jede Achse ansprechen.

Vergewissern Sie sich, dass der Wasserstand in der Kältemaschine ausreichend ist. Wenn der Wasserstand nicht ausreicht, fügen Sie umgehend Wasser hinzu.

Überprüfen Sie den Wasserweg des externen optischen Pfads auf Lecks und beheben Sie diese umgehend, da sonst die Lebensdauer der optischen Linse beeinträchtigt werden kann.

Prüfen Sie die Fokuslinse nach jedem Schneidetag auf Schäden.

Untersuchen Sie die Teleskop-Hautvertiefung des externen Lichtwegs auf Verbrennungen oder Beschädigungen.

Säubern Sie nach Beendigung der täglichen Arbeit unverzüglich die Schneidabfälle, räumen Sie den Arbeitsbereich auf und halten Sie ihn sauber. Achten Sie außerdem darauf, dass alle Teile der Ausrüstung sauber und frei von Schmutz sind, und vermeiden Sie es, Abfälle auf den Teilen der Ausrüstung abzulegen.

Öffnen Sie nach Beendigung der täglichen Arbeit das Ablassventil des Kompressors am Boden des Luftbehälters, um das Wasser abzulassen. Schließen Sie das Ablassventil, sobald das Abwasser abgelassen wurde.

Befolgen Sie nach Beendigung der täglichen Arbeit die Abschaltprozedur, und schalten Sie die Hauptstromversorgung der gesamten Maschine aus.

Es ist wichtig, den Luftauslass regelmäßig von Verunreinigungen zu befreien, um eine gute Belüftung zu gewährleisten.

Überprüfen Sie regelmäßig die Filter im Gasweg, um Wasser und Verunreinigungen sofort zu entfernen.

Vergewissern Sie sich, dass die Schrauben des Fahrschalterhalters und des Stoßfängerhalters nicht locker sind, indem Sie sie regelmäßig überprüfen.

Reinigen Sie das Filtersieb des Lüfters des elektrischen Schaltschranks rechtzeitig von Staub, um die Wärmeableitung der internen elektrischen Komponenten zu erleichtern.

Die rechtzeitige Reinigung des Schutzhohlraums der Führungsschiene ist notwendig, um Schäden an der Führungsschiene zu vermeiden und so ihre Lebensdauer zu verlängern.

Nach der Installation der Werkzeugmaschine und einer gewissen Nutzungsdauer ist es unerlässlich, das Niveau der Werkzeugmaschine neu zu justieren, um ihre Schnittgenauigkeit zu gewährleisten.

Überprüfen Sie alle zwei Wochen die Schmiermittelfüllung der Führungen der X-, Y- und Z-Achse sowie der Gewindespindeln, um die beweglichen Teile geschmiert zu halten. Dies kann die Lebensdauer der Führungen der X-, Y- und Z-Achse und ihrer Gewindespindeln verlängern.

Je nach den Gegebenheiten in der Werkstatt ist es wichtig, in unregelmäßigen Abständen (mindestens einmal im Monat) die Verschmutzung der Oberfläche des Reflektors und der Fokussierlinse zu überprüfen und die optische Linse rechtzeitig zu reinigen, um ihre Lebensdauer zu gewährleisten.

Vermeiden Sie es, die Oberfläche der optischen Linse (Reflektor, Fokussierlinse usw.) direkt mit den Händen zu berühren, da dies leicht zu Kratzern auf dem Spiegel führen kann. Wenn sich Ölflecken oder Staub auf der Spiegeloberfläche befinden, reinigen Sie diese umgehend, um eine Beeinträchtigung der Leistung der Linse zu vermeiden.

Die optische Linse darf unter keinen Umständen mit Wasser und Reinigungsmitteln gereinigt werden, da die Oberfläche der Linse mit einem speziellen Film beschichtet ist. Die Verwendung von Wasser und Reinigungsmitteln zur Reinigung der Linse kann die Oberfläche beschädigen.

Halten Sie die Linse von dunklen und feuchten Umgebungen fern, da dies die Oberfläche der Linse altern lassen kann.

Staub, Schmutz oder Wasserdampf auf der Linsenoberfläche können leicht das Laserlicht absorbieren und die Linsenbeschichtung beschädigen, was die Qualität des Laserstrahls erheblich beeinträchtigen kann, und in schweren Fällen würde es überhaupt keinen Laserstrahl geben.

Wenn die Linse beschädigt ist, wenden Sie sich umgehend an den Kundendienst des Lasers, um sie zu reparieren. Vermeiden Sie die Verwendung der beschädigten Linse, da dies die Beschädigung der reparierbaren Linse beschleunigen kann.

Vermeiden Sie beim Einsetzen oder Auswechseln des Reflektors oder der Fokussierlinse übermäßigen Druck, da dies zu einer Verformung der Linse führen und die Qualität des Lichtstrahls beeinträchtigen kann.

Bitte achten Sie darauf, bevor Sie optische Linsen einbauen:

(1) Bitte tragen Sie saubere Kleidung, waschen Sie Ihre Hände mit Seife oder Reinigungsmittel und tragen Sie saubere und helle Handschuhe;

(2) Berühren Sie das Objektiv mit keinem Teil Ihrer Hände;

(3) Wenn Sie die Linse entfernen, tragen Sie bitte Handschuhe und halten Sie sie von der Seite der Linse. Berühren Sie nicht direkt die Oberfläche der Linsenbeschichtung.

Vermeiden Sie beim Zusammenbau des Objektivs, mit dem Mund Luft gegen das Objektiv zu blasen. Legen Sie das Objektiv stattdessen auf eine saubere Arbeitsfläche und legen Sie ein paar Blätter Objektivpapier darunter. Achten Sie beim Abnehmen des Objektivs darauf, dass es nicht zerkratzt oder herunterfällt, und wenden Sie keine Kraft auf die beschichtete Oberfläche des Objektivs an. Vergewissern Sie sich, dass der Objektivhalter, auf dem das Objektiv angebracht ist, sauber ist, und entfernen Sie Staub oder Schmutz im Halter mit einer sauberen Luftpistole. Setzen Sie das Objektiv dann vorsichtig in die Halterung ein.

Wenden Sie bei der Befestigung des Objektivs am Halter keine übermäßige Kraft an, da dies zu Verformungen führen und die Qualität des Strahls beeinträchtigen kann.

Vorsichtsmaßnahmen beim Auswechseln optischer Linsen:

Verschiedene Objektive erfordern unterschiedliche Reinigungsmethoden. Für flache Spiegelflächen ohne Linsenhalter verwenden Sie Linsenpapier, z. B. für die Reinigung eines Reflektors. Für gekrümmte Spiegelflächen oder solche mit Linsenhalterung verwenden Sie dagegen am besten ein Wattestäbchen, z. B. für die Reinigung einer Fokussierlinse.

Schritte zur Reinigung eines Objektivs mit Linsenpapier:

(1) Blasen Sie mit einem Gebläse den Staub von der Oberfläche des Objektivs.

(2) Reinigen Sie die Linsenoberfläche mit Alkohol oder Linsenpapier. Verwenden Sie kein trockenes Linsenpapier, um es direkt über die Spiegeloberfläche zu ziehen. Legen Sie stattdessen das Linsenpapier auf die Oberfläche des Objektivs, geben Sie 2-3 Tropfen hochreinen Alkohol oder hochreines Aceton hinzu und ziehen Sie das Linsenpapier langsam in Richtung des Bedieners heraus. Wiederholen Sie diesen Vorgang mehrere Male, bis die Spiegeloberfläche sauber ist.

(3) Wenn die Spiegeloberfläche stark verschmutzt ist, falten Sie das Linsenpapier 2 bis 3 Mal in der Mitte und wiederholen Sie die oben genannten Schritte, bis die Spiegeloberfläche sauber ist.

Schritte zur Reinigung einer Linse mit einem Wattestäbchen:

Vor dem Einschalten des Lasers ist es wichtig, tägliche Wartungsarbeiten durchzuführen, um eine optimale Leistung zu gewährleisten.

Regelmäßige Wartung ist für die Kältemaschine unerlässlich, um ihren effizienten Betrieb zu gewährleisten. Im Falle einer Störung muss unbedingt ein professioneller Techniker zur Reparatur hinzugezogen werden. Es ist strengstens untersagt, das Gerät selbst zu zerlegen.

Hier sind einige wichtige Aspekte, die bei der täglichen Wartung der Kältemaschine zu beachten sind:

Die Schritte zur täglichen Inspektion und Reinigung einer Laserschneidmaschine umfassen die folgenden Aspekte:

Tägliche Wartung des Lasers:

Vor dem täglichen Start muss der Laser gewartet werden. Dazu gehören die Überprüfung der Arbeitsgas- und Schneidgasflaschen, die Sicherstellung, dass der Kühlwasserdruck zwischen 3,5 und 5 bar liegt, die Überprüfung, ob die Temperatur des Kühlwassers den Anforderungen des gewählten Lasers entspricht, die Kontrolle des Ölstands in der Laservakuumpumpe und die Überprüfung auf Lecks in den Öl-, Wasser- und Gasleitungen des Lasers sowie in der Vakuumpumpe, den pneumatischen Komponenten des Resonators und den Rohrverbindungen.

Reinigung der Linsen:

Für die Linsen der Laserschneidmaschine, insbesondere die Fokussierlinse und die Reflexionslinse, wird empfohlen, die Fokussierlinse nach jedem Gebrauch zu reinigen und die Reflexionslinse und die Linse des Laserstrahlkombinators mindestens einmal pro Woche zu reinigen.

Die richtige Reinigungsmethode umfasst das Abblasen von Oberflächenpartikeln von den Originalteilen mit einem Gebläseballon, die sanfte Reinigung der Linse mit analytisch reinem Aceton, und wenn das Aceton nicht alle Verschmutzungen entfernen kann, kann Essig zur Reinigung verwendet werden. Wenn Verunreinigungen und Linsenschäden nicht beseitigt werden können, ist der Austausch der Linse die einzige Möglichkeit, die optimale Leistung wiederherzustellen.

Inspektion anderer Teile der Maschine:

Bevor die Maschine in Betrieb genommen wird, ist es außerdem notwendig, das gesamte Bett sorgfältig zu inspizieren, die Sauberkeit der Linsen zu prüfen, eine koaxiale Fehlersuche an der Laserschneidmaschine durchzuführen und den Status des Kühlers zu überprüfen.

Außerdem sollte nach Abschluss der täglichen Arbeit das Ablassventil am Boden des Gasspeichers des Luftkompressors zur Entleerung geöffnet werden, das Ablassventil sollte nach dem Ablassen des Abwassers geschlossen werden, und die Maschine sollte gemäß der Abschaltprozedur heruntergefahren werden, dann sollte der gesamte Strom der gesamten Maschine abgeschaltet werden.

Reinigung der Führungsschienen und Linearachsen:

Es wird empfohlen, die Führungsschienen und Linearachsen einmal im halben Monat zu reinigen, und zwar bei ausgeschalteter Maschine.

Um die Schienen und Führungsschienen einer Laserschneidmaschine ordnungsgemäß zu warten und ihre Geradheit und Vertikalität zu gewährleisten, sollten die folgenden Schritte und Vorsichtsmaßnahmen befolgt werden:

Regelmäßige Inspektion:

Zunächst ist es wichtig, regelmäßig zu prüfen, ob die X-, Y- und Z-Achsen der Werkzeugmaschine zum Ursprung zurückkehren können und ob das Stahlband unter Spannung bleibt. Dies hilft, Probleme, die zu Abweichungen in der Geradheit und Vertikalität führen können, rechtzeitig zu erkennen und zu beheben.

Einsatz von professionellen Werkzeugen:

Zur Ermittlung des Geradheitsfehlers von Führungsschienen kann ein optischer Kollimator verwendet werden, um den Geradheitsfehler der Führungsschiene in der vertikalen und horizontalen Ebene zu ermitteln. Diese Methode ist zwar hochpräzise, aber kompliziert einzurichten und zu justieren, so dass es ratsam ist, sie von professionellem Messpersonal durchführen zu lassen.

Darüber hinaus können Werkzeuge wie Justierschrauben, magnetische Einstellvorrichtungen und Lasermessgeräte verwendet werden, um Parameter wie die Einbaulage, Parallelität und Vertikalität der Führungsschiene einzustellen.

Kalibrierungsprozess:

Bei der Einstellung des Winkels der linearen Führungsschiene sollte die eingestellte Führungsschiene auf der Führungsschiene basieren, die so ausgerichtet wurde, dass der Fehler der kleinsten Quadrate zwischen der eingestellten Führungsschiene und der Basisführungsschiene minimiert wird.

Während des Kalibrierungsprozesses sollten die tatsächlichen Parameter der Führungsschiene gemessen und aufgezeichnet werden, um später präzise Einstellungen vornehmen zu können.

Wartung und Fehlerbehebung:

Wird bei der Inspektion eine Anomalie in der Geradheit der Schiene oder der Vertikalität der Maschine festgestellt, sollte eine rechtzeitige Wartung und Fehlerbehebung durchgeführt werden.

Umfassender Einsatz mehrerer Messmethoden:

Um eine umfassende Geradheitskennlinie zu erhalten, können Geräte mit hoher Messauflösung, wie der Schweizer RAYTEC-Laserkollimator, verwendet werden. Er kann die Versätze in X- und Y-Richtung gleichzeitig erfassen.

Zu den besten Praktiken für die Verwaltung des Kühlsystems und des Wassertanks einer Laserschneidmaschine gehören die folgenden Punkte:

Reinigen Sie regelmäßig den Wassertank und tauschen Sie das Umlaufwasser aus:

Um den normalen Betrieb der Laserschneidmaschine aufrechtzuerhalten und ihre Lebensdauer zu verlängern, ist es notwendig, den Wassertank regelmäßig zu reinigen und das Umlaufwasser zu ersetzen.

Zu den spezifischen Arbeitsschritten gehören das Ausschalten des Geräts, das Abziehen des Wasserzulaufs, das automatische Fließenlassen des Wassers aus dem Laserrohr in den Wassertank, das Öffnen des Wassertanks zum Herausnehmen der Wasserpumpe, das Entfernen der Verschmutzung der Wasserpumpe und das Wiedereinsetzen des zirkulierenden Wassers nach der Reinigung des Wassertanks.

Verwenden Sie ein Kühlsystem mit geschlossenem Kreislauf und doppelter Temperaturregelung:

Um die optimale Leistung des FaserlaserschneidmaschineEin geschlossener Kühlkreislauf mit einem doppelten Temperaturkontrollsystem kann eingesetzt werden, das die Faserlaserschneidmaschine hervorragend kühl hält.

Achten Sie auf die Ionenaustauschersäule im Kühlsystem:

Bei langfristiger Nutzung sollten Sie stets den Zustand der Ionenaustauschersäule im Kühlsystem beobachten, um den effektiven Betrieb des Kühlsystems sicherzustellen.

Winterdienst:

Im Falle einer starken Kältewelle oder eines längeren Nichtgebrauchs der Laserschneidanlage sollte auf die Überstromkomponenten im Kühlsystem geachtet werden, um sicherzustellen, dass die Anlage auch in rauer Kälte optimal arbeiten kann.

Entleeren Sie das Kühlwasser:

Bevor Sie die Laserschneidmaschine abschalten, sollten Sie das Kühlwasser mit dem Wasserkühler aktiv entleeren, um Probleme durch das Einfrieren des Wassers zu vermeiden.

Die Methoden und Zyklen zur Wartung des Laserkopfes und der Linse der Laserschneidmaschine umfassen hauptsächlich die folgenden Punkte:

Installationsmethode für den Faserkopf:

Es sollte in einer sauberen Umgebung betrieben werden, und der Faserkopf sollte waagerecht in den Schneidkopf eingebaut und verriegelt werden, damit kein Staub aufsteigt. Die richtige Installationsmethode kann die Linsenalterung verlangsamen und den Linsenverschleiß minimieren.

Vor dem täglichen Gebrauch prüfen:

Prüfen Sie, ob der Laser aus der Mitte der Düse austritt, um die normale Leistung und Schneidgenauigkeit des Lasers zu gewährleisten.

Wartungszyklus:

Die Linse sollte täglich gereinigt werden, um die Sauberkeit und den guten Betriebszustand der optischen Linse zu erhalten.

Darüber hinaus wird empfohlen, den Kühlwasserwechsel und die Reinigung des Wassertanks einmal alle sechs Monate oder vor dem Austausch von Geräten, die längere Zeit nicht benutzt wurden, vorzunehmen.

Zu den besonderen Wartungsmaßnahmen für die Laserschneidmaschine in besonderen Jahreszeiten wie dem Sommer gehören vor allem die folgenden Punkte:

Prüfen und warten Sie das Kühlsystem:

Aufgrund des Temperaturanstiegs im Sommer erhöht sich der Arbeitsdruck des Kühlsystems der Laserschneidmaschine. Es wird empfohlen, den Innendruck des Kühlers vor dem Eintreffen der Hitze zu überprüfen und die spezifischen Parameter beim Gerätehersteller zu erfragen.

Darüber hinaus sollte die Kältemaschine regelmäßig überprüft und gewartet werden, um zu verhindern, dass der Laser im Sommer kondensiert.

Verwenden Sie normales destilliertes Wasser oder reines Wasser:

Im Sommer beschleunigt sich aufgrund der höheren Temperaturen auch der Verfall des Kühlwassers. Es wird daher empfohlen, normales destilliertes Wasser oder reines Wasser zu verwenden und den Kesselstein regelmäßig zu reinigen, um zu vermeiden, dass die Laserleistung durch den Kesselstein im Laser und in der Rohrleitung beeinträchtigt wird.

Ersetzen und reinigen Sie das Kühlwasser:

Es wird empfohlen, den Wassertank von Kalkablagerungen zu befreien und das Wasser und den Filter regelmäßig auszutauschen, insbesondere im Sommer, um das Kühlsystem sauber und effizient zu halten.

Verhindern Sie die Kondensation des Lasers:

Um zu verhindern, dass die Kernkomponente der Laserschneidmaschine - der Laser - kondensiert, kann die Wassertemperatur des Kühlers auf 28℃ eingestellt werden, und es muss sichergestellt werden, dass die Umgebung des unabhängigen Raums, in dem der Laser aufgestellt ist, unter 35℃ und die Umgebungsfeuchtigkeit unter 60℃ liegt.