Imagine las catastróficas consecuencias de descuidar el mantenimiento de las máquinas de corte por láser. No deje que su empresa sea víctima de costosos tiempos de inactividad y reparaciones. En esta entrada del blog, nos sumergiremos en las tareas esenciales de mantenimiento diarias, semanales e irregulares que mantendrán su cortadora láser funcionando sin problemas. Nuestro experto ingeniero mecánico le guiará a través de los pasos críticos para garantizar un rendimiento óptimo y la longevidad. Prepárese para dominar el arte del mantenimiento de las máquinas de corte por láser.

Antes de poner en marcha la máquina cada día, compruebe cuidadosamente el gas de trabajo y la presión del gas de corte del láser. Si la presión del gas es inadecuada, debe sustituirse rápidamente.

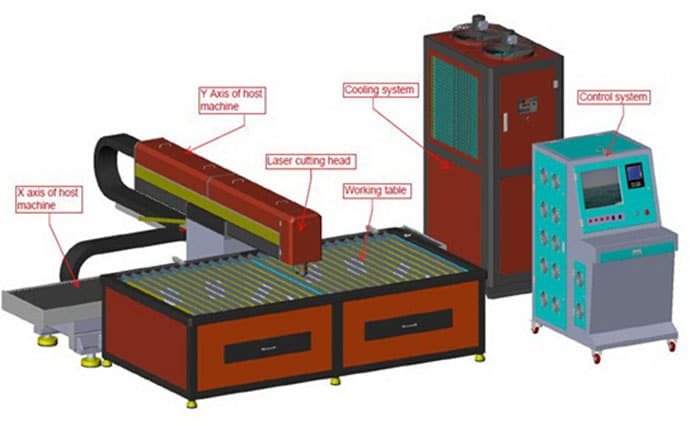

Compruebe que el punto cero del eje X, el punto cero del eje Y, el punto cero del eje Z, el estado de preparación del láser y otros botones no estén dañados (verifique la luz indicadora).

Compruebe que los tornillos de montaje de los puntos cero de los ejes X, Y y Z, los finales de carrera y los bloques de montaje están apretados y que los finales de carrera de cada eje responden.

Asegúrese de que el nivel de agua circulante en la enfriadora es el adecuado. Si el nivel de agua es insuficiente, añada agua rápidamente.

Compruebe si hay fugas en el conducto de circulación de agua de la ruta óptica externa y resuelva inmediatamente cualquier fuga; de lo contrario, la vida útil de la lente óptica puede verse afectada.

Después de cada día de corte, inspeccione la lente de enfoque en busca de daños.

Inspeccione la cavidad cutánea telescópica de la trayectoria de la luz externa en busca de quemaduras o daños.

Después de terminar el trabajo diario, limpie rápidamente los residuos de corte, despeje la zona de trabajo y manténgala ordenada. Además, asegúrese de que todas las piezas del equipo estén limpias y libres de suciedad, y evite colocar residuos en cualquier pieza del equipo.

Una vez finalizado el trabajo diario, abra la válvula de drenaje del compresor de aire situada en la parte inferior del depósito de aire para vaciar el agua. Cierre la válvula de drenaje una vez que el agua residual se haya drenado.

Una vez finalizado el trabajo diario, siga el procedimiento de apagado y desconecte la alimentación principal de toda la máquina.

Es esencial limpiar regularmente los residuos de la salida de aire para garantizar una ventilación adecuada.

Compruebe periódicamente los filtros del conducto de gas para eliminar rápidamente el agua y los residuos.

Compruebe periódicamente que los tornillos del soporte del interruptor de desplazamiento y del soporte del parachoques no estén flojos.

Para facilitar la disipación del calor de los componentes eléctricos internos, limpie oportunamente el polvo de la rejilla del filtro del ventilador de ventilación del armario eléctrico.

La limpieza puntual de la cavidad de la piel protectora del carril guía es necesaria para evitar daños en el carril guía y prolongar así su vida útil.

Después de instalar la máquina herramienta y utilizarla durante un tiempo, es fundamental reajustar el nivel de la máquina herramienta para garantizar su precisión de corte.

Compruebe el nivel de lubricación de las guías de los ejes X, Y, Z y de los tornillos guía cada dos semanas para mantener lubricadas las piezas móviles. Esto puede prolongar la vida útil de las guías de los ejes X, Y y Z y sus husillos.

Dependiendo del entorno del taller, es importante comprobar irregularmente (al menos una vez al mes) la contaminación de la superficie del reflector y de la lente de enfoque y limpiar a tiempo la lente óptica para garantizar su vida útil.

Evite tocar la superficie de la lente óptica (reflector, lente de enfoque, etc.) directamente con las manos, ya que podría rayar fácilmente el espejo. Si hay manchas de aceite o polvo en la superficie del espejo, límpielo rápidamente para evitar que afecte al rendimiento del objetivo.

La lente óptica no debe limpiarse en ningún caso con agua y detergente, ya que su superficie está recubierta de una película especial. El uso de agua y detergente para limpiar la lente puede dañar su superficie.

Mantenga la lente alejada de ambientes oscuros y húmedos, ya que esto puede provocar el envejecimiento de la superficie de la lente.

El polvo, la suciedad o el vapor de agua en la superficie de la lente pueden absorber fácilmente la luz láser y dañar el revestimiento de la lente, lo que puede afectar significativamente a la calidad del haz láser y, en casos graves, no habría haz láser en absoluto.

Si la lente está dañada, póngase en contacto inmediatamente con el servicio posventa del láser para repararla. Evite utilizar la lente dañada, ya que esto puede acelerar el daño de la lente reparable.

Al instalar o sustituir el reflector o la lente de enfoque, evite ejercer una presión excesiva, ya que puede provocar la deformación de la lente y afectar a la calidad del haz.

Preste atención antes de instalar las lentes ópticas:

(1) Lleve ropa limpia, lávese las manos con jabón o detergente y póngase guantes limpios y de color claro;

(2) No toque el objetivo con ninguna parte de las manos;

(3) Cuando retire la lente, póngase guantes y sujétela por el lado de la lente. No toque directamente la superficie de revestimiento de la lente.

Cuando monte el objetivo, evite soplar aire contra el objetivo con la boca. En su lugar, coloque la lente sobre un escritorio limpio con unas hojas de papel para lentes debajo. Tenga cuidado al retirar la lente para evitar que se raye o se caiga, y no aplique fuerza sobre la superficie recubierta de la lente. Asegúrese de que el portalentes en el que está instalado el objetivo esté limpio y elimine el polvo o la suciedad que pueda haber en el portalentes con una pistola de aire limpio. A continuación, coloque suavemente el objetivo en el soporte.

Al montar el objetivo en el soporte, no aplique una fuerza excesiva para fijarlo, ya que podría deformarse y afectar a la calidad del haz.

Precauciones que deben tomarse al sustituir las lentes ópticas:

Los distintos objetivos requieren métodos de limpieza diferentes. Para superficies de espejo planas sin portalentes, utilice papel para lentes para limpiarlas, como cuando se limpia un reflector. Sin embargo, para las superficies de espejo curvadas o con portalentes, es mejor utilizar un bastoncillo de algodón, como cuando se limpia una lente de enfoque.

Pasos para limpiar un objetivo con papel para objetivos:

(1) Utilice un soplador para eliminar el polvo de la superficie del objetivo.

(2) Limpie la superficie de la lente con alcohol o papel para lentes. No utilice papel para lentes seco para arrastrarlo directamente por la superficie del espejo. En su lugar, coloque el papel para lentes sobre la superficie de la lente, añada 2-3 gotas de alcohol de gran pureza o acetona de gran pureza y tire lentamente del papel para lentes hacia el operador. Repita este proceso varias veces hasta que la superficie del espejo esté limpia.

(3) Si la superficie del espejo está muy sucia, doble el papel de la lente por la mitad 2 ó 3 veces y repita los pasos anteriores hasta que la superficie del espejo esté limpia.

Pasos para limpiar una lente con un bastoncillo de algodón:

Antes de encender el láser, es importante realizar comprobaciones diarias de mantenimiento para garantizar un rendimiento óptimo.

El mantenimiento regular es esencial para que la enfriadora funcione eficazmente. En caso de avería, es imprescindible solicitar la asistencia de un técnico profesional para su reparación. Está terminantemente prohibido desmontar la máquina por uno mismo.

He aquí algunos aspectos importantes a tener en cuenta durante el mantenimiento diario de la enfriadora:

Los pasos para la inspección y limpieza diarias de una máquina de corte por láser incluyen los siguientes aspectos:

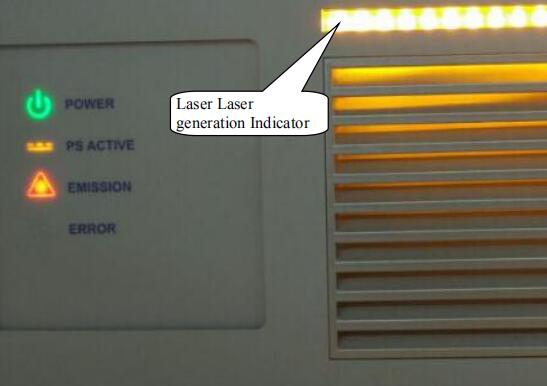

Mantenimiento diario del láser:

Antes de empezar cada día, es necesario realizar el mantenimiento del láser, que incluye comprobar los cilindros del gas de trabajo del láser y del gas de corte, asegurarse de que la presión del agua de refrigeración se mantiene entre 3,5 y 5 bares, verificar que la temperatura del agua de refrigeración cumple los requisitos del láser seleccionado, inspeccionar el nivel de aceite de la bomba de vacío del láser y comprobar si hay fugas en los conductos de aceite, agua y gas del láser, así como en la bomba de vacío, los componentes neumáticos del resonador y las juntas de las tuberías.

Limpieza de las lentes:

Para las lentes de la máquina de corte por láser, en particular la lente de enfoque y la lente reflectora, se recomienda limpiar la lente de enfoque después de cada día de uso, y limpiar la lente reflectora y la lente combinadora del haz láser al menos una vez a la semana.

El método de limpieza correcto incluye soplar las partículas superficiales de las piezas originales con un globo soplador, limpiar suavemente la lente con acetona analíticamente pura y, si la acetona no puede eliminar toda la suciedad, se puede utilizar vinagre para limpiarla. Cuando los contaminantes y los daños de la lente no pueden limpiarse y eliminarse, la sustitución de la lente es la única forma de restablecer un rendimiento óptimo.

Inspección de otras partes de la máquina:

Antes de poner en marcha la máquina, también es necesario inspeccionar cuidadosamente toda la bancada, comprobar la limpieza de las lentes, realizar la depuración coaxial de la máquina de corte por láser y comprobar el estado del enfriador.

Además, después de la finalización del trabajo diario, la válvula de drenaje en la parte inferior del tanque de almacenamiento de gas del compresor de aire debe ser abierta para el drenaje, la válvula de drenaje debe ser cerrada después de la descarga de aguas residuales, y la máquina debe ser apagada siguiendo el procedimiento de apagado, entonces la energía total de toda la máquina debe ser apagada.

Limpieza de los carriles guía y de los ejes lineales:

Se recomienda limpiar los carriles guía y los ejes lineales una vez cada medio mes, lo que debe hacerse con la máquina apagada.

Para mantener correctamente las pistas y los carriles guía de una máquina de corte por láser y garantizar su rectitud y verticalidad, deben seguirse los siguientes pasos y precauciones:

Inspección periódica:

En primer lugar, es esencial comprobar periódicamente si los ejes X, Y y Z de la máquina herramienta pueden volver al origen y si la correa de acero permanece tensada. Esto ayuda a identificar y resolver rápidamente cualquier problema que pueda causar desviaciones en la rectitud y la verticalidad.

Uso de herramientas profesionales:

Para detectar el error de rectitud de los carriles guía, puede utilizarse un colimador óptico para detectar el error de rectitud del carril guía en los planos vertical y horizontal. Aunque este método es muy preciso, es complejo de configurar y ajustar, por lo que es aconsejable que lo maneje personal de medición profesional.

Además, se pueden utilizar herramientas como tornillos de ajuste, ajustadores magnéticos e instrumentos de medición láser para ajustar parámetros como la posición de instalación, el paralelismo y la verticalidad del carril guía.

Proceso de calibración:

Al ajustar el ángulo del carril de guía lineal, el carril de guía ajustado debe basarse en el carril de guía que se ha rectificado para minimizar el error de mínimos cuadrados entre el carril de guía ajustado y el carril de guía base.

Durante el proceso de calibrado, deben medirse y registrarse los parámetros reales del carril guía para realizar posteriormente ajustes precisos.

Mantenimiento y depuración:

Si se detecta alguna anomalía en la rectitud de la vía o en la verticalidad de la máquina durante el proceso de inspección, debe llevarse a cabo el mantenimiento y la depuración oportunos.

Uso exhaustivo de múltiples métodos de medición:

Para obtener una característica de rectitud completa, pueden utilizarse equipos con alta resolución de medición, como el colimador láser suizo RAYTEC. Puede capturar los desplazamientos en las direcciones X e Y simultáneamente.

Las mejores prácticas para gestionar el sistema de refrigeración y el depósito de agua de una máquina de corte por láser incluyen los siguientes puntos:

Limpie regularmente el depósito de agua y sustituya el agua circulante:

Para mantener el funcionamiento normal de la máquina de corte por láser y prolongar su vida útil, es necesario limpiar periódicamente el depósito de agua y sustituir el agua circulante.

Las operaciones específicas incluyen desconectar la alimentación, desenchufar el tubo de entrada de agua, dejar que el agua del tubo láser fluya automáticamente hacia el depósito de agua, luego abrir el depósito de agua para sacar la bomba de agua, eliminar la suciedad de la bomba de agua y reponer el agua circulante después de limpiar el depósito de agua.

Utilice un sistema de refrigeración de circuito cerrado con doble sistema de control de temperatura:

Para mantener el rendimiento óptimo del máquina de corte por láser de fibraEn la máquina de corte por láser de fibra óptica, se puede adoptar un sistema de refrigeración de circuito cerrado con un sistema de control de temperatura dual, que funciona de manera excelente para mantener la máquina de corte por láser de fibra fría.

Preste atención a la columna de intercambio iónico del sistema de refrigeración:

Durante el uso a largo plazo, siempre debe observar el estado de la columna de intercambio iónico en el sistema de refrigeración para garantizar el funcionamiento eficaz del sistema de refrigeración.

Mantenimiento invernal:

En caso de una fuerte ola de frío o de no utilizar la máquina de corte por láser durante mucho tiempo, se debe prestar atención a los componentes de sobreintensidad del sistema de refrigeración para garantizar que el equipo pueda funcionar de forma óptima incluso en entornos de frío extremo.

Vaciar el agua de refrigeración:

Antes de apagar la máquina de corte por láser, debe vaciar activamente el agua de refrigeración con el enfriador de agua para evitar problemas causados por la congelación del agua.

Los métodos y ciclos para mantener el cabezal láser y la lente de la máquina de corte por láser incluyen principalmente los siguientes puntos:

Método de instalación del cabezal de fibra:

Debe utilizarse en un entorno limpio, y el cabezal de fibra debe instalarse horizontalmente en el cabezal de corte y bloquearse para evitar que se levante polvo. El método de instalación correcto puede ralentizar el envejecimiento de la lente y minimizar su desgaste.

Comprobar antes del uso diario:

Compruebe si el láser se emite desde el centro de la boquilla para garantizar la salida normal y la precisión de corte del láser.

Ciclo de mantenimiento:

La lente debe limpiarse a diario para mantener la limpieza y el buen estado de funcionamiento de la lente óptica.

Además, para la sustitución del agua de refrigeración y la limpieza del depósito de agua, se recomienda hacerlo una vez cada seis meses o antes de sustituir un equipo que no se haya utilizado durante mucho tiempo.

Las medidas especiales de mantenimiento para la máquina de corte láser en temporadas especiales como el verano incluyen principalmente los siguientes puntos:

Compruebe y mantenga el sistema de refrigeración:

Debido al aumento de la temperatura en verano, aumenta la presión de trabajo del sistema de refrigeración de la máquina de corte por láser. Se recomienda comprobar la presión interna del refrigerador antes de que llegue el calor y consultar los parámetros específicos con el fabricante del equipo.

Además, el refrigerador debe revisarse y mantenerse con regularidad para evitar que el láser se condense en verano.

Utilice agua destilada normal o agua pura:

En verano, debido a la mayor temperatura, la velocidad de deterioro del agua de refrigeración también se acelerará, por lo que se recomienda utilizar agua destilada normal o agua pura, y limpiar la cal regularmente para evitar que la potencia del láser se vea afectada por la cal adherida en el interior del láser y la tubería.

Sustituya y limpie el agua de refrigeración:

Se recomienda a los clientes limpiar la cal del depósito de agua, sustituir el agua y el filtro con regularidad, especialmente en verano, para mantener el sistema de refrigeración limpio y eficiente.

Evitar que el láser se condense:

Con el fin de evitar que el componente central de la máquina de corte por láser - el láser se condense, la temperatura del agua del enfriador se puede ajustar a 28℃, y asegurar que el ambiente del espacio independiente donde se coloca el láser esté por debajo de 35℃, y que la humedad del ambiente esté por debajo de 60℃.