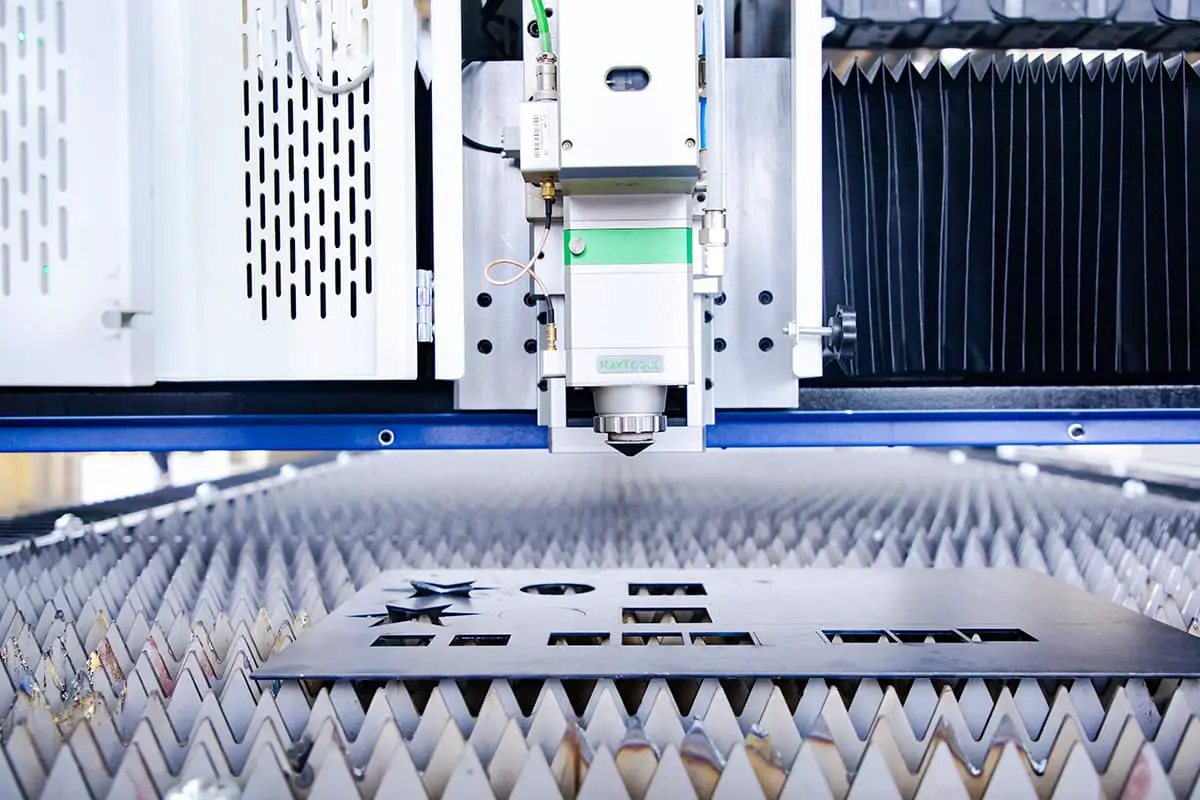

Sind Sie neugierig auf die Möglichkeiten des Laserschneidens? In diesem umfassenden Leitfaden tauchen wir in die Welt der Laserschneidgeschwindigkeiten und -dicken für verschiedene Metalle ein. Unser erfahrener Maschinenbauingenieur führt Sie durch eine detaillierte Tabelle, die wertvolle Einblicke und Vergleiche für verschiedene Laserleistungen und Materialien bietet. Machen Sie sich bereit, Ihr Wissen zu erweitern und das unglaubliche Potenzial der Laserschneidtechnologie zu entdecken!

Laserschneiden ist eine äußerst effiziente und präzise Methode zum Schneiden verschiedener Metalle. Die Schneidgeschwindigkeit und -stärke eines Laserschneiders hängt von mehreren Faktoren ab, darunter die Laserleistung, die Art des Metalls und die Materialstärke. Dieser Artikel enthält eine umfassende Tabelle mit Angaben zu Materialstärke und -geschwindigkeit beim Laserschneiden für Laser mit einer Leistung von 500 bis 30 kW, die Baustahl, Edelstahl und Aluminium abdeckt.

Wichtigste Erkenntnisse

Das folgende Diagramm zeigt die Schneidgeschwindigkeiten (in Metern pro Minute) für Baustahl (Q235A), Edelstahl (201) und Aluminium in verschiedenen Dicken mit Lasern von 500 W bis 12 kW.

Einheit: m/min

| Metalle | 500W | 1000W | 1500 | 2000W | 3000W | 4000W | 6000W | 8000W | 10kW | 12kW | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Dicke | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | |

| Baustahl (Q235A) | 1 | 7.0-9.0 | 8.0-10 | 15-26 | 24-30 | 30-40 | 33-42 | 35-42 | 35-42 | 35-42 | 35-42 |

| 2 | 3.0-4.5 | 4.0-6.5 | 4.5-7.0 | 4.7-6.0 | 4.8-7.5 | 5.2-8.0 | 6.0-8.0 | 6.2-10 | 7.0-12 | 10-13 | |

| 3 | 1.8-3.0 | 2.4-3.0 | 2.6-4.0 | 3.0-4.8 | 3.3-5.0 | 3.5-5.5 | 3.8-6.5 | 4.0-7.0 | 4.2-7.5 | 4.5-8.0 | |

| 4 | 1.3-1.5 | 2.0-2.4 | 2.5-3.0 | 2.8-3.5 | 3.0-4.2 | 3.1-4.8 | 3.5-5.0 | 3.5-5.5 | 3.5-5.5 | 3.5-5.5 | |

| 5 | 0.9-1.1 | 1.5-2.0 | 2.0-2.5 | 2.2-3.0 | 2.6-3.5 | 2.7-3.6 | 3.3-4.2 | 3.3-4.5 | 3.3-4.5 | 3.3-4.8 | |

| 6 | 0.6-0.9 | 1.4-1.6 | 1.6-2.2 | 1.8-2.6 | 2.3-3.2 | 2.5-3.4 | 2.8-4.0 | 3.0-4.2 | 3.0-4.2 | 3.0-4.2 | |

| 8 | 0.8-1.2 | 1.0-1.4 | 1.2-1.8 | 1.8-2.6 | 2.0-3.0 | 2.2-3.2 | 2.5-3.5 | 2.5-3.5 | 2.5-3.5 | ||

| 10 | 0.6-1.0 | 0.8-1.1 | 1.1-1.3 | 1.2-2.0 | 1.5-2.0 | 1.8-2.5 | 2.2-2.7 | 2.2-2.7 | 2.2-2.7 | ||

| 12 | 0.5-0.8 | 0.7-1.0 | 0.9-1.2 | 1.0-1.6 | 1.2-1.8 | 1.2-2.0 | 1.2-2.1 | 1.2-2.1 | 1.2-2.1 | ||

| 14 | 0.5-0.7 | 0.7-0.8 | 0.9-1.4 | 0.9-1.2 | 1.5-1.8 | 1.7-1.9 | 1.7-1.9 | 1.7-1.9 | |||

| 16 | 0.6-0.7 | 0.7-1.0 | 0.8-1.0 | 0.8-1.5 | 0.9-1.7 | 0.9-1.7 | 0.9-1.7 | ||||

| 18 | 0.4-0.6 | 0.6-0.8 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | ||||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | |||||

| 22 | 0.4-0.6 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | |||||

| 25 | 0.3-0.5 | 0.3-0.5 | 0.3-0.7 | 0.3-0.7 | 0.3-0.7 | ||||||

| Rostfreier Stahl (201) | 1 | 8.0-13 | 18-25 | 20-27 | 24-30 | 30-35 | 32-40 | 45-55 | 50-66 | 60-75 | 70-85 |

| 2 | 2.4-5.0 | 7.0-12 | 8.0-13 | 9.0-14 | 13-21 | 16-28 | 20-35 | 30-42 | 40-55 | 50-66 | |

| 3 | 0.6-0.8 | 1.8-2.5 | 3.0-5.0 | 4.0-6.5 | 6.0-10 | 7.0-15 | 15-24 | 20-30 | 27-38 | 33-45 | |

| 4 | 1.2-1.3 | 1.5-2.4 | 3.0-4.5 | 4.0-6.0 | 5.0-8.0 | 10-16 | 14-21 | 18-25 | 22-32 | ||

| 5 | 0.6-0.7 | 0.7-1.3 | 1.8-2.5 | 3.0-5.0 | 4.0-5.5 | 8.0-12 | 12-17 | 15-22 | 18-25 | ||

| 6 | 0.7-1.0 | 1.2-2.0 | 2.0-4.0 | 2.5-4.5 | 6.0-9.0 | 8.0-14.0 | 12-15 | 15-21 | |||

| 8 | 0.7-1.0 | 1.5-2.0 | 1.6-3.0 | 4.0-5.0 | 6.0-8.0 | 8.0-12.0 | 10-16 | ||||

| 10 | 0.6-0.8 | 0.8-1.2 | 1.8-2.5 | 3.0-5.0 | 6.0-8.0 | 8.0-12 | |||||

| 12 | 0.4-0.6 | 0.5-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | 6.0-8.0 | |||||

| 14 | 0.4-0.6 | 0.6-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | ||||||

| 20 | 0.4-0.6 | 0.6-0.7 | 1.2-1.8 | 1.8-3.0 | |||||||

| 25 | 0.5-0.6 | 0.6-0.7 | 1.2-1.8 | ||||||||

| 30 | 0.4-0.5 | 0.5-0.6 | 0.6-0.7 | ||||||||

| 40 | 0.4-0.5 | 0.5-0.6 | |||||||||

| Aluminium | 1 | 4.0-5.5 | 6.0-10 | 10-20 | 15-25 | 25-38 | 35-40 | 45-55 | 50-65 | 60-75 | 70-85 |

| 2 | 0.7-1.5 | 2.8-3.6 | 5.0-7.0 | 7-10 | 10-18 | 13-25 | 20-30 | 25-38 | 33-45 | 38-50 | |

| 3 | 0.7-1.5 | 2.0-4.0 | 4.0-6.0 | 6.5-8.0 | 7.0-13 | 13-18 | 20-30 | 25-35 | 30-40 | ||

| 4 | 1.0-1.5 | 2.0-3.0 | 3.5-5.0 | 4.0-5.5 | 10-12 | 13-18 | 21-30 | 25-38 | |||

| 5 | 0.7-1.0 | 1.2-1.8 | 2.5-3.5 | 3.0-4.5 | 5.0-8.0 | 9.0-12 | 13-20 | 15-25 | |||

| 6 | 0.7-1.0 | 1.5-2.5 | 2.0-3.5 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | 13-18 | ||||

| 8 | 0.6-0.8 | 0.7-1.0 | 0.9-1.6 | 2.0-3.0 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | ||||

| 10 | 0.4-0.7 | 0.6-1.5 | 1.0-2.0 | 2.2-3.0 | 4.0-6.0 | 4.5-8.0 | |||||

| 12 | 0.3-0.45 | 0.4-0.6 | 0.8-1.4 | 1.5-2.0 | 2.2-3.0 | 4.0-6.0 | |||||

| 16 | 0.3-0.4 | 0.6-0.8 | 1.0-1.6 | 1.5-2.0 | 2.2-3.0 | ||||||

| 20 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | 1.5-2.0 | |||||||

| 25 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | ||||||||

| 35 | 0.5-0.7 | 0.7-1.0 | |||||||||

| Messing | 1 | 4.0-5.5 | 6.0-10 | 8.0-13 | 10-16 | 20-35 | 25-30 | 45-55 | 55-65 | 65-75 | 75-85 |

| 2 | 0.5-1.0 | 2.8-3.6 | 3.0-4.5 | 4.5-7.5 | 6.0-10 | 8.0-12 | 25-30 | 30-40 | 33-45 | 38-50 | |

| 3 | 0.5-1.0 | 1.5-2.5 | 2.5-4.0 | 4.0-6.0 | 5.0-6.5 | 12-18 | 20-30 | 25-40 | 30-50 | ||

| 4 | 1.0-1.6 | 1.5-2.0 | 3.0-5.0 | 3.2-5.5 | 8.0-10 | 10-18 | 15-24 | 25-33 | |||

| 5 | 0.5-0.7 | 0.9-1.2 | 1.5-2.0 | 2.0-3.0 | 4.5-6.0 | 7.0-9.0 | 9.0-15 | 15-24 | |||

| 6 | 0.4-0.7 | 1.0-1.8 | 1.4-2.0 | 3.0-4.5 | 4.5-6.5 | 7.0-9.0 | 9.0-15 | ||||

| 8 | 0.5-0.7 | 0.7-1.0 | 1.6-2.2 | 2.4-4.0 | 4.5-6.5 | 7.0-9.0 | |||||

| 10 | 0.2-0.4 | 0.8-1.2 | 1.5-2.2 | 2.4-4.0 | 4.5-6.5 | ||||||

| 12 | 0.2-0.4 | 0.8-1.5 | 1.5-2.2 | 2.4-4.0 | |||||||

| 14 | 0.4-0.6 | 0.6-0.8 | 0.8-1.5 | ||||||||

Anmerkung:

Die Daten in der Tabelle für Laserschneiddicke und -geschwindigkeit dienen nur als Referenz und können je nach Maschinenkonfiguration und Schneidbedingungen variieren.

Mehrere Faktoren können die Schneidgeschwindigkeit in der Lasertechnologie beeinflussen, z. B. Faseroptik, Materialqualität, Gase, optische Linsen, Schneidmuster und andere standortspezifische Bedingungen, die Anpassungen erfordern.

Das Diagramm zeigt, dass der gelbe Abschnitt das Schneiden mit reinem Stickstoff und der blaue Abschnitt das Schneiden mit reinem Sauerstoff darstellt.

Es ist wichtig zu beachten, dass Laserschneiden kann bei der Arbeit mit begrenzten Materialien nicht effizient sein, was zu suboptimalen Ergebnissen führen und eine kontinuierliche Verarbeitung behindern kann.

Beim Schneiden von hochkorrosiven Materialien wie z. B. Kupfer und Aluminiumist es von entscheidender Bedeutung, der Anpassung des Prozesses besondere Aufmerksamkeit zu schenken.

Es wird nicht empfohlen, das Produkt über einen längeren Zeitraum hinweg kontinuierlich zu verarbeiten, um mögliche Schäden zu vermeiden.

| Strom | 750w | |||

|---|---|---|---|---|

| Material | Dicke (mm) | Geschwindigkeit (m/min) | Druck (MPA) | Gas |

| Rostfreier Stahl | 0.5 | >21 | 1 | N2 |

| 1 | 12~18 | >1.1 | ||

| 2 | 3.6~4.2 | >1.5 | ||

| 3 | 1.2~1.8 | >1.8 | ||

| 4 | 0.78~1.2 | >2.0 | ||

| Kohlenstoffstahl | 1 | 12~18 | 1 | O2 |

| 2 | 4.2~5.4 | 0.6~0.8 | ||

| 3 | 3~3.9 | 0.25~0.4 | ||

| 4 | 1.8~2.4 | 0.15~0.2 | ||

| 5 | 1.2~1.8 | 0.15~0.2 | ||

| 6 | 0.9~1.2 | 0.10~0.15 | ||

| 8 | 0.72~1.84 | 0.10~0.15 | ||

Einheit: m/min

| Metall | Baustahl | Rostfreier Stahl | Aluminium | Messing | ||||

| Dicke (mm) | O2 | O2 | Mischen Sie | Luft | N2 | Luft | N2 | N2 |

| (Positiver Fokus) | (Negativer Fokus) | (Gemischtes Gas/N2 Generator) | ||||||

| 1 | 7.0-10.0 | / | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 |

| 2 | 5.0-7.0 | / | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 |

| 3 | 4.5-6.0 | / | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-45.0 |

| 4 | 3.5-3.9 | / | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 20.0-35.0 |

| 5 | 3.2-3.5 | / | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 14.0-24.0 |

| 6 | 2.9-3.2 | / | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 12.0-20.0 |

| 8 | 2.5-2.7 | 3.2-3.8 | 13.0-16.0 | 13.0-16.0 | 13.0-16.0 | 13.0-18.0 | 13.0-18.0 | 8.0-13.0 |

| 10 | 1.9-2.2 | 3.2-3.6 | 8.0-10.0 | 8.0-10.0 | 8.0-10.0 | 8.0-11.0 | 9.0-12.0 | 6.0-9.0 |

| 12 | 1.8-2.1 | 3.1-3.5 | 7.0-8.0 | 7.0-8.0 | 7.0-8.0 | 7.0-8.5 | 5.0-7.5 | 4.0-6.0 |

| 14 | 1.6-1.8 | 3.0-3.4 | 5.5-6.5 | 5.5-6.5 | 5.5-6.5 | 5.5-7.0 | 4.5-5.5 | 3.5-4.5 |

| 16 | 1.5-1.7 | 3.0-3.3 | 4.0-5.0 | 4.0-5.0 | 4.0-5.0 | 4.0-5.3 | 2.5-4.5 | 3.0-4.0 |

| 18 | 1.5-1.6 | 3.0-3.3 | 3.0-3.8 | / | 3.0-3.8 | 3.0-4.0 | 2.0-3.5 | 2.5-3.5 |

| 20 | 1.3-1.5 | 2.6-3.2 | 2.6-3.2 | / | 2.6-3.3 | 2.6-3.6 | 1.5-2.0 | 1.5-2.5 |

| 22 | / | / | / | / | 1.6-2.6 | 1.6-2.8 | 1.2-1.8 | / |

| 25 | 0.8-1.3 | 2.2-2.8 | / | / | 1.2-2.0 | 1.2-2.2 | 1.0-1.5 | 0.5-0.8 |

| 30 | 0.7-1.2 | 2.0-2.7 | / | / | 0.8-1.0 | 0.8-1.2 | 0.7-1.2 | 0.3-0.5 |

| 35 | / | / | / | / | 0.4-0.7 | 0.4-0.8 | 0.5-0.9 | / |

| 40 | 0.8-1.1 | 1.0-1.3 | / | / | 0.3-0.6 | 0.3-0.7 | 0.3-0.5 | / |

| 50 | 0.3-0.6 | / | / | / | 0.2-0.4 | 0.2-0.4 | 0.2-0.3 | / |

| 60 | 0.2-0.5 | / | / | / | 0.2-0.3 | / | 0.1-0.2 | / |

| Dicke (mm) | Metall | Schnittgeschwindigkeit (m/min) | Hilfsgas |

| 1 | Baustahl | 10.0-15.0/30.0-80.0 | O2/N2 |

| 2 | 6.0-8.0/30.0-50.0 | ||

| 3 | 5.0-6.0/30.0-40.0 | ||

| 4 | 3.5-3.9/25.0-35.0 | ||

| 5 | 3.2-3.5/22.0-30.0 | ||

| 6 | 2.9-3.2/18.0-22.0 | ||

| 8 | 2.5-3.7/14.0-18.0 | ||

| 10 | 2-3.6/12.0-14.0 | ||

| 12 | 1.8-3.3/10.0-12.0 | ||

| 16 | 1.4-3.2/6.0-8.0 | ||

| 20 | 1.3-2.8/4.0-5.5 | ||

| 25 | 1.1-2.2/2.5-3.5 | ||

| 30 | 1.0-1.7 | O2 | |

| 40 | 0.7-0.9 | ||

| 50 | 0.3-0.4 | ||

| 60 | 0.15-0.2 | ||

| 1 | Rostfreier Stahl | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 25.0-35.0 | ||

| 5 | 20.0-28.0 | ||

| 6 | 24.0-32.0 | ||

| 8 | 20.0-27.0 | ||

| 10 | 16.0-22.0 | ||

| 12 | 11.0-13.0 | ||

| 16 | 7.5-9.5 | ||

| 20 | 4.5-5.5 | ||

| 25 | 2.5-3.0 | ||

| 30 | 1.5-2.1 | ||

| 35 | 1.0-1.1 | ||

| 40 | 0.6-0.8 | ||

| 50 | 0.2-0.3 | ||

| 60 | 0.1-0.2 | ||

| 70 | 0.1-0.16 | ||

| 1 | Aluminium | 30.0-80.0 | N2 |

| 2 | 30.0-60.0 | ||

| 3 | 25.0-50.0 | ||

| 4 | 25.0-40.0 | ||

| 5 | 23.0-35.0 | ||

| 6 | 22.0-30.0 | ||

| 8 | 18.0-25.0 | ||

| 10 | 10.0-14.0 | ||

| 12 | 5.8-8.5 | ||

| 16 | 3.5-8.0 | ||

| 18 | 2.5-6.5 | ||

| 20 | 2.0-4.0 | ||

| 22 | 1.5-3.0 | ||

| 25 | 1.0-2.0 | ||

| 30 | 0.8-1.5 | ||

| 35 | 0.6-1.2 | ||

| 40 | 0.5-1.0 | ||

| 50 | 0.4-0.6 | ||

| 60 | 0.3-0.4 | ||

| 1 | Messing | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 24.0-35.0 | ||

| 5 | 17.0-24.0 | ||

| 6 | 12.0-20.0 | ||

| 8 | 9.0-15.0 | ||

| 10 | 6.0-10.0 | ||

| 12 | 3.7-6.5 | ||

| 16 | 2.4-3.3 | ||

| 20 | 1.1-2.4 | ||

| 25 | 0.7-1.6 | ||

| 30 | 0.55-0.9 |

Siehe auch:

| Rostfrei Stahlwerkstoff Dicke | mm | 1 | 2 | 3 | 4 | 5 | 6 | 8 |

| Durchmesser des einfallenden Strahls | mm | 19 | 19 | 19 | 19 | 19 | 19 | 19 |

| Schneidhilfsgas | N2 | N2 | N2 | N2 | N2 | N2 | N2 | |

| Hilfsgasdruck | bar | 8 | 10 | 13 | 15 | 17 | 18 | 20 |

| Schneiddüse Durchmesser | mm | 1.5 | 2 | 2 | 2 | 2 | 2 | 2.5 |

| Position der Schneiddüse relativ zum Material | mm | 1 | 1 | 0.8 | 0.8 | 0.8 | 8 | 0.8 |

| Schnittnahtbreite | mm | 0.1 | 0.1 | 0.12 | 0.12 | 0.12 | 0.12 | 0.12 |

| Brennweite des Objektivs | Zoll | 5 | 5 | 5 | 5 | 5 | 5 | 7.5 |

| Position des Brennpunkts | -0.5 | -1 | -2 | 3 | -3.5 | -4.5 | -6 | |

| Piercing | ||||||||

| Laser-Modus | SP | SP | SP | SP | SP | SP | SP | |

| Laserfrequenz | Hz | 200 | 200 | 200 | 250 | 250 | 250 | 250 |

| Laserleistung | W | 600 | 800 | 800 | 1100 | 1100 | 1350 | 1350 |

| Einschaltdauer | % | 20 | 25 | 25 | 25 | 25 | 25 | 25 |

| Verzögerungszeit | Sek. | 2 | 2 | 0.5 | 1 | 1 | 1 | 2 |

| Brennpunkt-Position | mm | -0.5 | -1 | -2 | 0 | 0 | 0 | 0 |

| O2-Hilfsdruck | bar | 1 | 1 | 1 | 2 | 1 | 1 | 1 |

| Kleines Loch | ||||||||

| Laser-Modus | SP | SP | SP | CW | CW | CW | CW | |

| Laserfrequenz | Hz | 200 | 750 | 750 | ||||

| Laserleistung | W | 800 | 1200 | 1200 | 1500 | 1500 | 1800 | 2200 |

| Einschaltdauer | % | 25 | 50 | 55 | ||||

| Vorschubgeschwindigkeit | mm/min | 500 | 1300 | 1000 | 900 | 700 | 800 | 500 |

| Großes Loch | ||||||||

| Laser-Modus | CW | CW | CW | CW | CW | CW | CW | |

| Laserleistung | W | 1200 | 1500 | 1500 | 2200 | 2200 | 2200 | 2200 |

| Vorschubgeschwindigkeit | mm/min | 3000 | 2500 | 1800 | 1600 | 1300 | 1000 | 500 |

| Schneiden | ||||||||

| Laser-Modus | CW | CW | CW | CW | CW | CW | CW | |

| Laserleistung | W | 800 | 1100 | 1800 | 1800 | 1800 | 1500 | 1500 |

| Vorschubgeschwindigkeit | mm/min | 1500 | 2000 | 2500 | 1350 | 1100 | 500-800 | 275 |

| Laser-Modus | CW | CW | CW | CW | CW | CW | CW | |

| Laserleistung | W | 1500 | 1800 | 2200 | 2200 | 2200 | 2200 | 1800 |

| Vorschubgeschwindigkeit | mm/min | 4000 | 3500 | 2700 | 1600 | 1300 | 1000 | 350 |

| Laser-Modus | CW | CW | CW | |||||

| Laserleistung | W | 1800 | 2200 | 2200 | ||||

| Vorschubgeschwindigkeit | mm/min | 5600 | 3750 | 500 | ||||

| Laser-Modus | CW | |||||||

| Laserleistung | W | 2200 | ||||||

| Vorschubgeschwindigkeit | mm/min | 6000 | ||||||

Vorsichtsmaßnahmen:

Beim sauerstoffunterstützten Schneiden sind zusätzliche Dicken- und andere Materialparameter mit den PRC-Parametern verbunden.

Bei der höchsten Schnittgeschwindigkeit hängen die Schnittqualität und der Schneidgasdruck von der Legierungszusammensetzung des Werkstoffs und der Reinheit des Schneidgases ab.

Nach Beendigung des Brennschneidens muss der Sauerstoff gereinigt werden, da das Gemisch aus Sauerstoff und Stickstoff sonst zu einer Blau- oder Braunfärbung der Schnittkante führt.

Beim Schneiden von Material mit einer Dicke von ≥4mm sollten die Parameter für das Schneiden von kleinen Löchern verwendet werden, wenn Löcher von φ1,5mm geschnitten werden, mit einem Sauerstoffdruck von 4Bar (60Psi), oder die Startgeschwindigkeit beträgt 20~30% der normalen Schnittgeschwindigkeit.

Kleine Löcher sind Löcher mit einem Durchmesser von ≤5 mm und einer Dicke von ≤3 mm oder mit einer Dicke von >3 mm und einem Lochdurchmesser, der nicht größer ist als die Dicke der Platte.

Das Schneiden großer Löcher bezieht sich auf Löcher mit einem Durchmesser von >5 mm und einer Dicke von ≤3 mm oder einer Dicke von >3 mm und einem Lochdurchmesser, der größer ist als die Dicke der Platte.

Die Methoden zur Erhöhung der Laserschneidgeschwindigkeit umfassen vor allem die folgenden Aspekte:

Einstellen der Laserleistung: Die Höhe der Laserleistung wirkt sich direkt auf die Schnittgeschwindigkeit, die Nahtbreite, die Schnittdicke und die Schnittqualität aus. Eine angemessene Laserleistung kann die Schneideffizienz erhöhen, aber es ist wichtig zu beachten, dass die erforderliche Leistung von den Eigenschaften des Materials und dem Schneidemechanismus abhängt. Beim Schneiden von Kohlenstoffstahl zum Beispiel kann die Schneidgeschwindigkeit durch eine Änderung der Schneidgasart erhöht werden.

Optimierung der Schnittparameter: Rationelle Einstellungen von Schnittgeschwindigkeit, Leistung und Gasschneiden haben einen erheblichen Einfluss auf die Schnittqualität und Effizienz. Durch die Simulation von Schneidplänen kann der optimale Schneidweg ermittelt werden, um übermäßige Wiederholungen von Schnitten und Verfahrwegen zu vermeiden und so die Schneidgeschwindigkeit zu erhöhen.

Verbesserung der Schneidkopfstruktur: Die Wahl des richtigen Schneidgases und die Verbesserung der Schneidkopfstruktur ist ebenfalls eine der wirksamen Methoden zur Erhöhung der Schneidgeschwindigkeit.

Anpassung der Schneidparameter an die Materialeigenschaften: Unterschiedliche Metallwerkstoffe (z. B. Aluminiumblech, Edelstahl, Kohlenstoffstahl, Kupferblech, legierte Werkstoffe usw.) und Materialstärken beeinflussen die Geschwindigkeit des Laserschneidens. Daher ist es notwendig, die Schneidparameter entsprechend den spezifischen Eigenschaften des Materials anzupassen.

Verbesserung der Leistung der Geräte: Die Erhöhung der Leistung des Lasergenerators auf den idealen Wert kann die Schneidgeschwindigkeit und den Schneideffekt direkt und effektiv verbessern.

Einstellen von Strahlenmodus und Fokusabstand: Achten Sie auf die Anpassung der Laserleistung, der Schneidgeschwindigkeit und des Fokusabstands, um den besten Schneideeffekt zu erzielen, indem Sie den Modus des Strahls anpassen und eine Änderung der Laserschneidgeschwindigkeit innerhalb eines bestimmten Bereichs sicherstellen.

Verwendung eines Autofokus-Laserschneidkopfes: Der Einsatz eines Autofokus-Laserschneidkopfes kann die Fokussiergeschwindigkeit der Maschine verbessern, wodurch der durch die manuelle Fokussierung verursachte Zeitverlust vermieden und somit indirekt die Schneidgeschwindigkeit erhöht wird.

Bei unterschiedlichen Laserleistungen sind die wichtigsten Parameter zur Verbesserung der Schneidleistung die Schneidgeschwindigkeit, die Laserleistung, die Fokusgröße und die Fokustiefe. Erstens ist die Laserleistung einer der wichtigsten Faktoren, die die Schneidgeschwindigkeit und -effizienz beeinflussen. Mit der Erhöhung der Laserleistung kann eine schnellere Schneidgeschwindigkeit erreicht werden, insbesondere bei der Bearbeitung von Blechen mittlerer und geringer Dicke kann die Erhöhung der Laserleistung die Schneideffizienz erheblich verbessern.

Darüber hinaus ist die richtige Fokusposition entscheidend für eine stabile und effiziente Schnittqualität. Neben den oben genannten Parametern haben auch die Auswahl und der Durchfluss der Hilfsgase einen erheblichen Einfluss auf die Effizienz des Schneidens.

Sauerstoff kann sich an der Verbrennung von Metallen beteiligen und eignet sich zum Schneiden der meisten Metalle, während Schutzgase und Luft zum Schneiden einiger Metalle geeignet sind. Daraus ergibt sich, dass bei der Wahl der Parameter einer Laserschneidanlage nicht nur die Laserleistung und die Fokuseinstellungen berücksichtigt werden sollten, sondern auch die Auswahl und der Fluss der Hilfsgase entsprechend den Eigenschaften und Anforderungen des zu schneidenden Materials angepasst werden sollten.

Zu den wichtigsten Parametern zur Verbesserung der Effizienz des Laserschneidens gehören die Laserleistung, die Schneidgeschwindigkeit, die Fokusgröße, die Fokustiefe sowie die Auswahl und der Durchfluss der Hilfsgase. Diese Parameter müssen je nach der spezifischen Schneidaufgabe und den Materialeigenschaften optimiert und angepasst werden.

Beim Laserschneiden ist die Optimierung des Strahlmusters und des Fokusabstands zur Erzielung des besten Schneideffekts von entscheidender Bedeutung. Zunächst muss die geeignete Fokusposition auf der Grundlage der verschiedenen Materialien und Schneidanforderungen gewählt werden. Die Position des Fokus kann die Feinheit des Querschnitts des geschnittenen Materials, den Zustand der Schlacke am Boden und die Möglichkeit, das Material zu trennen, beeinflussen.

Zum Beispiel, in FaserlaserschneidmaschinenDer kleinste Spalt und der höchste Wirkungsgrad werden erreicht, wenn sich der Fokus an der optimalen Position befindet. Wenn der Fokus des Laserstrahls auf ein Minimum reduziert ist, werden die ersten Effekte durch Punktaufnahmen erzielt, und die Fokusposition wird anhand der Größe des Lichtfleckeffekts bestimmt. Diese Position ist der optimale Bearbeitungsfokus.

Zusätzlich zur Einstellung der Fokusposition kann das Strahlmuster durch den Einsatz diffraktiver multifokaler optischer Elemente optimiert werden. Diese einzigartigen diffraktiven optischen Komponenten können den Strahl auf der Fokusachse aufteilen und so eine verbesserte Fasenschneidewirkung zeigen. Darüber hinaus ist auch ein Strahlformer ein wichtiges Werkzeug, das die Schneideffekte verbessern kann, indem es das einfallende Licht durch einen Optimierungsalgorithmus beugt.

In der Praxis ist es entscheidend, den Fokusabstand für den Schneideffekt richtig einzustellen. Zu den Lösungen gehören die Anpassung an den optimalen Schnittfokusabstand, die Verwendung von Gewichten zum Abflachen des Materials und die Verwendung eines Fokuslineals, um zu prüfen, ob die Höhe der einzelnen Bereiche des Arbeitstisches gleichmäßig ist. Auch die Optimierung des Abstands zwischen den Bearbeitungspunkten ist ein Aspekt der Verbesserung der Schnittqualität. Wenn der Abstand der Bearbeitungspunkte beispielsweise 1 μm beträgt, kann eine bessere Qualität der Rauheit des Bearbeitungsquerschnitts erzielt werden.

Durch die präzise Einstellung der Fokusposition, die Optimierung des Strahlenmusters mit Hilfe von diffraktiven optischen Komponenten und Strahlformern sowie die Beachtung der Einstellungen von Fokusabstand und Bearbeitungspunktabstand können das Strahlenmuster und der Fokusabstand beim Laserschneiden effektiv optimiert werden, um den besten Schneideffekt zu erzielen.

Das Verständnis des Verhältnisses zwischen Laserleistung, Materialart und -dicke ist entscheidend für die Optimierung des Laserschneidprozesses. Anhand der in diesem Artikel enthaltenen Diagramme für Laserschneiddicke und -geschwindigkeit können Hersteller die geeignete Laserleistung auswählen und die Schneidparameter anpassen, um die gewünschte Schneideffizienz und -qualität für ihre spezifischen Anwendungen zu erzielen.