Haben Sie sich jemals gefragt, wie eine Laserschneidmaschine für optimale Leistung eingerichtet wird? In diesem Artikel gehen wir auf die wichtigsten Schritte beim Auspacken, Überprüfen und Installieren Ihrer neuen Laserschneidanlage ein. Erfahren Sie, wie Sie sicherstellen können, dass Ihre Anlage vom ersten Tag an reibungslos und effizient läuft.

Bitte bewahren Sie das Handbuch und die anderen Anhänge zum späteren Nachschlagen auf.

Das Handbuch enthält wichtige Sicherheitsinformationen, Betriebsverfahren, Transport und Lagerung, Installationsanweisungen, Verwendung und Anwendungen, Fehlersuche, Wartung und Service usw. für das Produkt.

Das Handbuch ist für die Standardkonfiguration der Produkte unseres Unternehmens bestimmt. Bitte beachten Sie die zusätzlichen detaillierten Dateien für spezifische Komponenten.

Bevor Sie dieses Produkt zum ersten Mal benutzen, lesen Sie bitte die Bedienungsanleitung sorgfältig durch.

Für eine effiziente Nutzung des Produkts sollte das Bedienpersonal:

Bitte beachten Sie, dass das Produkt, das Sie erhalten, aufgrund laufender Produktaktualisierungen leicht von der Beschreibung im Handbuch abweichen kann. Wir entschuldigen uns für etwaige Unannehmlichkeiten, die dadurch entstehen können.

Hinweise zum Auspacken

Bitte überprüfen Sie die äußere Verpackung der Laserschneidmaschine bei Erhalt des Produkts auf Anzeichen von Schäden.

Das Gerät wird in einer Holzkiste verpackt und ist mit stoß- und kippsicheren Aufklebern versehen, wie in Abbildung 1-1 dargestellt.

Abbildung 1-1 Stoßfeste und neigungssichere Etiketten

Wenn sich die Kristallröhre auf dem Etikett DAMAGE X (shock-proof) rot färbt, bedeutet dies, dass das Gerät während des Transports oder der Handhabung einen Stoß erlitten hat.

Wenn sich das Fenster des Schildes TILT XTR (neigungssicher) rot färbt, bedeutet dies, dass die Maschine während des Transports oder der Handhabung einer Neigung ausgesetzt war.

Wie in der Vergleichsabbildung 1-2 zu sehen ist, sind in den oberen Bildern die normalen Etiketten abgebildet, in den unteren Bildern diejenigen, bei denen sich das Kristallrohr und das Fenster rot färben.

Wenn sich die Kristallröhre oder das Fenster rot färbt oder wenn die äußere Verpackung sichtbar beschädigt ist, setzen Sie sich bitte mit der Versicherung oder mit uns in Verbindung, um das weitere Vorgehen zu besprechen.

Abbildung 1-2 Veränderungen der Etiketten vor und nach Schock und Neigung

Das Gerät ist in Holzkisten verpackt. Vor dem Entfernen der Gurte sollten die Holzplatten von oben nach unten entfernt werden, um eine Beschädigung der Geräte im Inneren der Kiste zu vermeiden.

Die Schutzfolie des Geräts darf nicht mit scharfen Gegenständen durchstochen werden, da dies zu Kratzern auf der Oberfläche und zur Beschädigung des Stromkreises führen kann. Unser Unternehmen haftet nicht für Schäden, die durch den Kunden verursacht werden.

Anmerkungen:

Die Laserquelle befindet sich in der Regel in einer Holzkiste und muss vorsichtig ausgepackt werden, damit das Glasfaserkabel nicht beschädigt wird.

Um das Drehbett optimal zu schützen, sollte die Verpackung erst geöffnet werden, wenn ein geeigneter Aufstellort ermittelt wurde.

Inhalt der Inspektion

Bitte vergewissern Sie sich, dass es sich bei dem erhaltenen Produkt um das von Ihnen gekaufte handelt, überprüfen Sie es auf eventuelle Transportschäden und stellen Sie sicher, dass alle Komponenten vorhanden und unbeschädigt sind.

Im Falle eines Transportschadens, einer Abweichung des Produktmodells oder eines fehlenden Zubehörs wenden Sie sich bitte umgehend an unser Unternehmen.

Anforderungen an den Boden

Das Fundament für die Installation der Ausrüstung muss eben sein, und der Höhenunterschied zwischen Komponenten wie dem Drehbankbett, dem Wasserkühler, dem Schaltschrank, der automatischen Beladevorrichtung, der Werkzeugzuführungsplattform (für den Roboter) und der Laserquelle (in Form eines Schaltschranks) sollte 10 mm nicht überschreiten.

Die Dicke des Betons für die gesamte Installationsfläche sollte nicht weniger als 200 mm betragen, mit einer Druckfestigkeit von nicht weniger als 30 N/mm2 und einer Tragfähigkeit von mehr als 30 kN/m2.

Die gesamte Aufstellfläche des Drehbetts muss aus einer ebenen, durchgehenden Bodenplatte im Bereich der Auflagepunkte bestehen. Die neu angefertigte Bodenplatte/Druckplatte sollte unter normalen Trocknungsbedingungen frei von Beulen oder Rissen sein. Der Verfahrweg des Laserstrahls auf der Linse sollte aufgrund der Neigung des Drehbankbettes 0,5 mm nicht überschreiten.

Anforderungen an die Umwelt

Das Gerät muss in einer trockenen und gut belüfteten Umgebung mit einer Umgebungstemperatur von +4℃ bis +33℃ betrieben werden.

Es wird empfohlen, dass der Kunde für eine stabile Umgebung mit gleichbleibender Temperatur und Luftfeuchtigkeit für das Gerät sorgt, sofern dies möglich ist.

Die Umgebungstemperatur sollte nicht unter +4℃ fallen, wenn sich das Gerät im ausgeschalteten Zustand befindet.

Anmerkungen:

Um Wärmeverzerrungen zu vermeiden, sollten direkte Sonneneinstrahlung auf der einen Seite und kühle Luft auf der anderen Seite vermieden werden (wenn das Gerät beispielsweise in der Nähe eines Fensters steht, können Rollläden verwendet werden, um diese Bedingungen abzuschwächen).

Um eine optimale Schnittqualität zu erhalten, muss sichergestellt werden, dass sich in der Nähe der Maschine keine Stoffe befinden, die Strahlen mit einer Wellenlänge von 1,064 um absorbieren können, wie z. B. dampfhaltige Lösungsmittel, die beim Lackieren entstehen, oder Dampf, der von einem Entölungsgerät abgegeben wird.

Das Steuersystem wird durch eine interne Luftzirkulation innerhalb des Gehäuses des Steuersystems gekühlt, wodurch sichergestellt wird, dass die elektrischen Komponenten weitestgehend vor Staub und Schmutz geschützt sind.

Das Steuersystem sollte nicht in feuchter Umgebung betrieben werden, da dies zu Korrosion an den Kontaktstellen zwischen Schütz und Relais führen kann.

Um eine optimale Leistung aufrechtzuerhalten, muss sichergestellt werden, dass die Geräte keinen äußeren Kräften ausgesetzt sind.

Zu den externen Kräften, die den Betrieb der Geräte beeinträchtigen können, gehören:

Es ist wichtig, die Platzierung des Wasserkühlers, des Schaltschranks, der Laserquelle, des Drehbretts oder des Portalträgers (für den Roboter) und anderer Komponenten zu planen. Die Platzierungsrichtlinien für diese verschiedenen Maschinen sind im Allgemeinen ähnlich und können im Layout der verschiedenen Modelle im ersten Band des Handbuchs nachgelesen werden.

Drehbank Bett

Die Platzierung des Drehbankbettes sollte zuerst bestätigt werden. Mit einem Gabelstapler oder anderem Werkzeug kann das Drehbankbett etwa 80 cm angehoben werden, um den Basiswinkel zu installieren.

Es ist darauf zu achten, dass das Drehbankbett an dem vorgesehenen Ort aufgestellt wird (Abbildung 1-3), wonach die Verpackung des Drehbankbettes entfernt werden sollte. Das weggeworfene Verpackungsmaterial sollte in einem vom Kunden bestimmten Bereich vor Ort abgelegt und umgehend entsorgt werden.

Abbildung 1-3 Drehmaschinenbett (mit Umschlag)

Die Muttern des Basiswinkels sollten individuell eingestellt werden (Abbildung 1-4), und eine Wasserwaage oder eine Nivellierlatte kann verwendet werden, um die Plattform des Drehbankbetts zu nivellieren.

Abbildung 1-4 Winkel der Basis

Bei der Montage von Bauteilen wie Austauschplattformen, Außenabdeckungen, Rohrschneidevorrichtungen und automatischen Zuführungen außerhalb des Drehbetts sollten folgende Grundsätze beachtet werden: von groß nach klein und von innen nach außen. Jede Komponente sollte nach der korrekten Platzierung sicher angeschlossen werden.

Die Manipulatorschneidmaschine der Serie RC sollte mit einem Kran angehoben werden, wobei ein Seil an den Hebebolzen des Geräts gebunden wird, wie in Abbildung 1-5 gezeigt.

Bitte beachten Sie, dass die Kranlast und das Hebeseil eine Kapazität von über 300 kg haben müssen.

Abbildung 1-5 Hebeschema für Manipulator-Schneidemaschine der Serie RC

Transport- und Handhabungsmethoden und Richtlinien:

Wasserkühlung

Der Kaltwassersatz ist mit Rädern ausgestattet, so dass er nach dem Befüllen mit Wasser auf einer großen Freifläche leicht an einen geeigneten Ort gebracht werden kann.

Es wird empfohlen, ihn an der rechten diagonalen Rückseite des Drehbretts zu platzieren (mit Blick auf die Maschine).

Anmerkungen:

Abbildung 1-6 Kaltwassersatz

Laser-Quelle

Die Größe der Laserquelle hängt von der Ausgangsleistung ab. Die Laserquelle mit einer Ausgangsleistung von weniger als 1000 W kann im Schaltschrank untergebracht werden (siehe Abbildung 1-7, Abbildung 1-8 und Abbildung 1-9).

Abbildung 1-7 Öffnen der Fronttür des Steuerschranks

Abbildung 1-8 Schematische Darstellung der Einstellung der Laserquelle

Abbildung 1-9 Einstellung der Position der Laserquelle der Serien I3 und I5

Laser-Quelle

Wenn die Leistung der Laserquelle 1000 W übersteigt, wird sie in einem Schrank mit Rädern untergebracht, der nicht im Schaltschrank untergebracht werden kann. Der Schrank sollte in der Mitte auf der rechten Seite des Drehbankbettes aufgestellt werden.

Die Serien I3 und I5 sind mit einem kleinen Gehäuse ausgestattet, und die Ausgangsleistung der Laserquelle ist in der Regel gering, so dass die Laserquelle an einer bestimmten Stelle im Gehäuse platziert werden kann (siehe Abbildung 1-9).

Das RC-Robotermodell ist einzigartig, mit einer Ausgangsleistung der Laserquelle von weniger als 1000 W, und die Laserquelle kann an einer bestimmten Stelle innerhalb des Gehäuses platziert werden (ähnlich wie in Abbildung 1-7, Abbildung 1-8 und Abbildung 1-9).

Steuerkabinett

Wenn die Laserquelle innerhalb des Schaltschranks untergebracht werden kann, sollte sie an einer dafür vorgesehenen Stelle in einem offenen Raum aufgestellt werden. Die optische Faser und das Kabel sollten vorsichtig auf den Hauptkörper gelegt werden. Der Schaltschrank sollte dann an die rechte Vorderseite des Drehbretts geschoben werden.

Fan

Das Gebläse dient zur Beseitigung der Rauchentwicklung. Die Schnittstelle des Lüfterkanals ist zu sehen, wenn die obere Abdeckung des Drehbetts geöffnet wird.

Das andere Ende des Rohrs ist mit dem Ventilator verbunden, und ein Gasauslassrohr ist mit dem Ventilator ausgestattet. Dies ermöglicht eine flexible Installation des Ventilators, sofern die Rohrlänge dies zulässt.

Bild 1-10 Schnittstelle für die Installation des Lüfters an der Rückseite des Drehmaschinenbettes

Unser Unternehmen produziert eine Vielzahl von Rohrschneidemaschinendie jeweils mit mehreren Konfigurationen von Haltevorrichtungen ausgestattet sind.

Bei Platten- und Rohrmaschinen ist es entscheidend, die Parallelität, Rechtwinkligkeit und Ebenheit von Rohren und Laserschneiden Köpfe für optimale Leistung. Dieser Vorgang kann komplex sein und erfordert vom Bediener ein hohes Maß an Geschicklichkeit.

Wir empfehlen dringend, dass das Betriebspersonal an einer Schulung im Werk teilnimmt oder sich für die Installation und Inbetriebnahme an den Kundendienst unseres Unternehmens wendet.

Die Installation einer allgemeinen Rohrmaschine ist ähnlich wie die einer Plattenmaschine, weitere Informationen finden Sie im vorherigen Kapitel.

Anschluss an den Gaskreislauf

Zwei Weißgasleitungen werden an das Drehbankbett angeschlossen, eine für Stickstoff und eine für Sauerstoff.

Ein Stickstoffmessgerät kann verwendet werden, um die Stickstoffleitung mit der stickstoffliefernden Einrichtung (Luft) zu verbinden. Ein Sauerstoffmessgerät kann zum Anschluss der Sauerstoffleitung an die sauerstoffliefernde Einrichtung verwendet werden (siehe Abbildung 2-1).

Abbildung 2-1 Beispiel für den Anschluss der Gasversorgungseinrichtung

Die RC-Roboterserie kann nur mit einem Sauerstoffkreislauf ausgestattet werden.

Die Verwendung von Gasflaschen ist eine bequeme Methode für die Versorgung mit Hilfsgas, erfordert aber bei hohem Verbrauch manuelle Arbeit.

Vermeiden Sie es, die Gasflasche während des Betriebs vollständig zu entleeren. Bei der Rückführung der Flasche muss der Restdruck mindestens eineinhalbmal so hoch sein wie der Luftdruck.

Unterbrechen Sie die Luftzufuhr, indem Sie den Schneidvorgang stoppen, wenn Sie die Gasflasche austauschen.

Flüssigkeitsspeicher können je nach Verarbeitungsbedingungen ausgewählt werden und sind die einfachste und wirtschaftlichste Methode zur Luftversorgung.

| Unterstütztes Gas | Reinheit | Hauptanwendung Feinblech |

|---|---|---|

| Sauerstoff (O2) | 99.95% | Kohlenstoffstahl |

| Stickstoff (N2) | 99.95% | Rostfreier Stahl |

| Luft | Sauber (frei von Wasser, Öl und anderen Verunreinigungen) | Dünner Kohlenstoffstahl und dünner rostfreier Stahl |

Um einen ordnungsgemäßen Betrieb zu gewährleisten, müssen Variablen in Bezug auf das unterstützte Gas, wie Düsendurchmesser, unterstützter Gasdruck und Laser Schnittzeitmuss bei der Berechnung des tatsächlichen Gasverbrauchs berücksichtigt werden.

Anmerkung:

Da die Normen für Stickstoff- und Sauerstoffmessgeräte je nach Bundesland und Region variieren können, muss der Benutzer möglicherweise ein Stickstoff- und Sauerstoffmessgerät vor Ort kaufen, wenn die von unserem Unternehmen gelieferten nicht mit dem Gasversorgungsgerät kompatibel sind. Die Temperatur des verwendeten Gases sollte 50℃ nicht überschreiten. Bei Problemen mit der Gasversorgung wenden Sie sich bitte an den Gaslieferanten. Wenn die Gasversorgung weit von der Maschine entfernt ist, sollten der Gaskreislauf und das elektrische Kabel nicht in derselben Rohrleitung verlegt werden, und das Gas sollte separat in die Werkzeugmaschine eingeführt werden. Die Maschine sollte nur von geschulten Fachleuten bedient werden, und die Leitungen sollten vor der Benutzung gereinigt und geprüft werden, um einen ordnungsgemäßen Anschluss zu gewährleisten.

Das Blatt Zerspanung Die Maschine ist mit einer pneumatischen Stoßvorrichtung ausgestattet, die nach dem Öffnen des Deckels als Paar zu sehen ist (siehe Abbildung 2-2). Andere pneumatische Vorrichtungen können ein spezielles Modell sein, daher wird empfohlen, Druckluft zu verwenden.

Abbildung 2-2 Anschluss des pneumatischen Stellantriebs

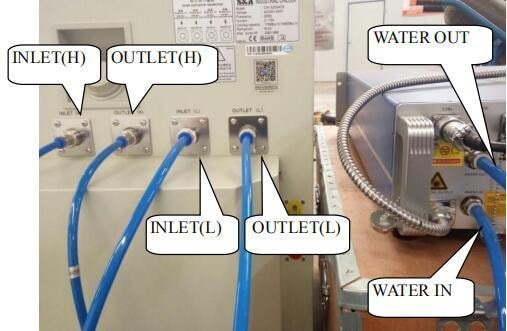

Der Hochdruck- und der Niederdruckwasserkreislauf werden vom Wasserkühler ausgegeben. Der Niederdruck-Wasserkreislauf (zwei blaue Rohre zum Drehbankbett, wie in Abbildung 2-1 dargestellt) fließt zum Faseranschluss und zum Schneidkopf, und es ist wichtig, die Wasserein- und -auslassrichtung zu beachten. Das Wasser sollte durch das Faserpigtail fließen, bevor es den Laserschneidkopf erreicht.

Der ND-Wasserkreislauf fließt auch zur Laserquelle (Abbildung 2-3), und die Anschlussarten variieren je nach Marke und Typ der Laserquelle. Es ist wichtig, die Durchflussrichtung und die Kennzeichnung zu beachten, um den korrekten Anschluss der Wasserleitung an die Maschine sicherzustellen.

Abbildung 2-3 Beispiel für die Verbindung zwischen Wasserkühlmaschine und Laserquelle

Wie in Abbildung 2-3 dargestellt, sollte beispielsweise die Schnittstelle OUTLET (L) auf der linken Seite des Wasserkühlers mit der Schnittstelle WATER IN auf der rechten Seite der Laserquelle verbunden werden, und die Schnittstelle INLET (L) des Wasserkühlers sollte mit der Schnittstelle WATER OUT verbunden werden, um die Zirkulation und den Fluss des Wassers sicherzustellen.

Die Maschine besteht aus mehreren Teilen, und es ist wichtig, dass alle Teile richtig angeschlossen werden. Die elektrische Anschlussmethode kann im elektrischen Schaltplan im ersten Band des Handbuchs nachgelesen werden.

Wasserkühlung:

Im Schaltschrank sollten die Stromversorgungsleitung für die Wasserkühlmaschine und die Stromversorgungsleitung für die Laserquelle (wie in Abbildung 2-4 dargestellt) zusammen mit dem heißen Draht, dem Nullleiter und dem Erdungsdraht angeschlossen und sicher befestigt werden.

Abbildung 2-4 Beispiel für die Verbindung zwischen der Stromleitung der Wasserkühlmaschine und der Stromleitung der Laserquelle

Wenn die Maschine eine Laserquelle mit höherer Leistung verwendet, erhöht sich die Kühlleistung der Wasserkühlmaschine und erfordert einen dreiphasigen Stromanschluss. Der Anschluss muss separat erfolgen, wobei die Phasenfolge zu beachten ist. Wenn die Phasenfolge nicht stimmt, löst die Wasserkühlmaschine einen Alarm aus und startet nicht. Einige Modelle der Wasserkühlmaschine können auch eine Signalleitung haben, die an die Laserquelle angeschlossen werden muss. Der Anschluss sollte anhand des Etiketts vorgenommen werden.

Laserquelle und Laserschneidkopf

Die Feuerleitung, die Null-Leitung und die Erdungsleitung der Laserquelle sollten wie bei der Wasserkühlmaschine im Schaltschrank angeschlossen werden. Wenn die Laserquelle eine größere Leistung hat, sollte eine dreiphasige Stromversorgung vorgesehen werden, und die Hauptleitung sollte separat angeschlossen werden.

Verschiedene Laserquellen unterschiedlicher Marken oder Modelle haben unterschiedliche Phasensequenzen; wenn die Phasensequenz nicht korrekt ist, wird die Fasersequenz alarmiert und nicht aktiviert.

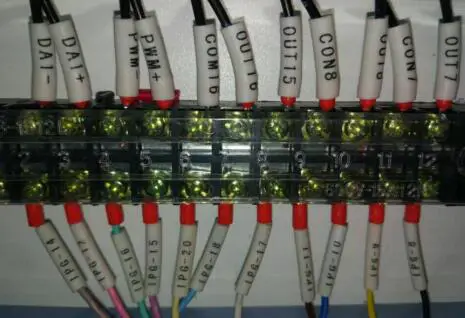

Eine Signalleitung von der Laserquelle muss an die Steuerkarte angeschlossen werden. Die Anzahl der Anschlussleitungen für Laserquellen verschiedener Marken und Modelle ist unterschiedlich, und die reservierte Schnittstelle im Schaltschrank sollte entsprechend der Leitungsnummer gefunden und angeschlossen werden.

Bei Problemen mit dem Anschluss kann der Benutzer den Anschlussplan im ersten Band des Handbuchs zu Rate ziehen oder sich direkt an unser Unternehmen wenden, um Hilfe zu erhalten.

Beispiele für Signalleitungsanschlüsse für die Laserquelle sind in den Abbildungen 2-5 und 2-6 dargestellt.

Abbildung 2-5 Beispiel für den Anschluss der Laserquelle Signalleitung 1

Abbildung 2-6 Beispiel für den Anschluss der Laserquelle Signalleitung 2

Bei einigen Modellen ist in den Kaltwassersatz eine Signalleitung eingebaut, um zu erkennen, ob der Kaltwassersatz eingeschaltet ist. Der Anschluss sollte entsprechend dem Etikett vorgenommen werden.

Das optische Kabel der Laserquelle sollte sorgfältig durch die Tankkette geführt werden, und das Faserpigtail sollte in den Laserschneidkopf eingeführt und an der Z-Achse befestigt werden. Die Wasserleitung, die Gasleitung, der Verstärker und die Messleitung sollten installiert werden, nachdem der Laserschneidkopf befestigt ist. Ausführliche Betriebsanweisungen finden Sie in den Begleitmaterialien.

Im Folgenden finden Sie einen kurzen Überblick über die Betriebsabläufe:

Abbildung 2-7 Beispiel für die Installation des Faserschneidkopfes

Anmerkungen:

Das Ende des Faseranschlusses muss vor dem Einsetzen sauber sein.

Ein spezielles Mikroskopteil kann verwendet werden, um das Ende des Faserpigtails zu untersuchen, und ein spezielles Reinigungsmittel (Isopropylalkohol), Druckluft, ein spezielles Wattestäbchen und Linsenpapier sollten verwendet werden, um etwaigen Staub oder Ablagerungen zu entfernen.

Es ist strengstens verboten, das optische Kabel des Lasers zu stark zu biegen, um einen Bruch der Glasfaser im Kabel zu vermeiden.

Das optische Kabel sollte nicht frei liegen, damit man nicht darauf tritt.

Einstecken des Faseranschlusses in den Laserschneidkopf:

Legen Sie das Faserpigtail waagerecht, entfernen Sie die schwarze Staubschutzabdeckung und richten Sie den golden markierten Punkt mit dem rot markierten Punkt am Spannfutter des Laserschneidkopfes aus. Führen Sie es in den Boden ein.

Drehen Sie die Mutter gemäß den Anweisungen auf dem Spannfutter des Laserschneidkopfes nach links, heben Sie sie an und drehen Sie sie nach links, um den Befestigungsvorgang abzuschließen.

Entfernen des Faserzopfes vom Laserschneidkopf:

Das Verfahren zum Entfernen des Faserzopfes ist das Gegenteil des Installationsverfahrens. Drehen Sie die Mutter an der Spannvorrichtung des Laserschneidkopfs nach rechts, ziehen Sie sie nach unten und drehen Sie sie nach rechts. Das Faserpigtail liegt dann frei und kann aus dem Spannfutter entfernt werden.

Sobald das Faserpigtail vom Laserschneidkopf getrennt wurde, sollten Staubschutzhauben verwendet werden, um das Eindringen von Staub zu verhindern.

Achten Sie darauf, zwischen der Wasserleitung und der Gasleitung zu unterscheiden.

Im Allgemeinen ist das weiße starre Rohr die Gasleitung und die weißen und blauen Rohre sind die Wasserleitungen.

Die Methoden zum Anschluss der Wasserleitung an verschiedene Arten von Lasern Die Quellen sind unterschiedlich, und die Verbindung sollte anhand des Etiketts hergestellt werden.

Schaltschrank

Um den normalen Betrieb der Maschine zu gewährleisten, müssen mehrere Leitungen in den Schaltschrank eingeführt werden, z. B. die Stromleitung der Wasserkühlmaschine, die Stromleitung der Laserquelle und die Signalleitung der Laserquelle. In den Schaltschrank müssen auch andere Leitungen eingeführt werden (Abbildung 2-7); einige Leitungen werden in Anschlüsse eingeführt, während andere direkt mit den elektrischen Komponenten im Schaltschrank verbunden sind. Alle Leitungen sind beschriftet, und die Anschlüsse sollten anhand dieser Beschriftungen vorgenommen werden.

Abbildung 2-7 Beispiel für die Leitungseinführung eines Schaltschranks

Bei Anschlussproblemen beachten Sie bitte den Anschlussplan im ersten Band des Handbuchs.

Fan

Der Schaltschrank hat auch eine reservierte Anschlussposition für die Stromleitung des Ventilators in der Nähe der Stromleitung der Laserquelle und der Wasserkühlmaschine. Die mit den Bezeichnungen U1, V1 und W1 gekennzeichneten Positionen im Schaltschrank sollten mit den entsprechenden Positionen U1, V1 und W1 am Ventilator verbunden werden, wie in Abbildung 2-8 gezeigt. Eine Motorumkehrung deutet auf eine falsche Phasenfolge hin, und der Anschluss der Phasenfolge sollte nach dem Abschalten der Stromzufuhr neu angeschlossen werden.

Abbildung 2-8 Anschlussposition für die Lüfterstromleitung

Anschluss von anderen Stromkreisen

Die Maschine kann über zusätzliche Funktionen verfügen, die angeschlossen werden müssen, um einen normalen Betrieb zu gewährleisten. Diese Leitungen sind mit Aufklebern gekennzeichnet, und der Anschluss sollte entsprechend den Aufklebern vorgenommen werden. Wenn Sie Fragen zu den Anschlüssen haben, wenden Sie sich bitte an unser Unternehmen.

Anschluss des Hauptstromkreises der Maschine

Es ist darauf zu achten, dass die Maschine erst dann eingeschaltet werden kann, wenn alle Rohre, Leitungen und Komponenten ordnungsgemäß angeschlossen sind. Die Hauptstromleitung der Maschine, mit Ausnahme der I-Serie, ist ein fünfadriges Kabel (Abbildung 2-9), das aus einer schwarzen Erdleitung, einem blauen Nullleiter und drei Phasenleitungen in verschiedenen Farben (gelb, grün und rot) besteht.

Abbildung 2-9 Hauptstromleitung

Es ist darauf zu achten, dass die Maschine erst dann eingeschaltet werden kann, wenn alle Rohre, Leitungen und Komponenten ordnungsgemäß angeschlossen sind. Die Hauptstromleitung der Maschine ist, außer bei der I-Serie, ein fünfadriges Kabel, das die schwarze Erdungsleitung, die blaue Nullleitung und drei weitere farbige Phasenleitungen (gelb, grün und rot) umfasst. Die Hauptstromleitung der I-Serie ist ein dreiadriges Kabel, das aus der Feuerleitung, der Nullleitung und der Erdungsleitung besteht. Alle Kabel sind mit Etiketten gekennzeichnet, und die Anschlüsse sollten anhand der nummerierten Leitungen vorgenommen werden.

Hinweise zur elektrischen Sicherheit:

Es ist darauf zu achten, dass die Spannung aller Geräte den Anforderungen der Maschine entspricht, und die Stromleitung sollte mit einem Kurzschlussschalter sicher befestigt werden, um Schäden an den Geräten durch Stromausfälle zu vermeiden. Das Gehäuse jedes Geräts sollte geerdet sein, um zu verhindern, dass statische Elektrizität die elektrischen Komponenten beschädigt, und um das Bedienpersonal vor Stromschlägen zu schützen, falls ein Stromkreis beschädigt wird und ein Leck verursacht.

Bei der Durchführung von Wartungsarbeiten oder dem Austausch elektrischer Komponenten sollte der Strom abgeschaltet werden, und der Bediener sollte eine gewisse Zeit warten, bevor er damit beginnt. Arbeiten an der heißen Leitung sind streng verboten. Der Schutzschalter, der Transformator und die Anschlussplatte sollten regelmäßig gereinigt werden, um zu verhindern, dass der Strom durch den Staub fließt und die Geräte beschädigt. Nach Beendigung der Arbeiten ist die Stromzufuhr abzuschalten.

Der Schalter befindet sich auf dem Schaltschrank, wie in Abbildung 3-1 dargestellt. Sein Aussehen kann je nach Charge variieren, aber seine Funktionen werden im Folgenden kurz beschrieben:

Abbildung 3-1 Schematische Darstellung der einzelnen Schalter des Schaltschranks

Der Schalter der Maschine befindet sich im Schaltschrank, wie in Abbildung 3-1 dargestellt. Das Aussehen kann von Charge zu Charge variieren, aber seine Funktionen werden im Folgenden kurz beschrieben:

Hauptschalter der Maschine: Die Maschine ist betriebsbereit, wenn der Hauptschalter nach ordnungsgemäßem Anschluss der Stromleitung geschlossen wird.

Schalter für Wasserkühlung und Laserquelle: Wenn der Schalter für die Wasserkühlung und die Laserquelle geschlossen ist, werden sowohl die Wasserkühlung als auch die Laserquelle für den Betrieb vorbereitet.

Computer-Schalter: Sobald der Computerschalter geschlossen ist, leuchtet das Bedienfeld für die Höhenverstellung auf, und der Computer, der die Maschine steuert, kann durch Anklicken der Starttaste am Computer-Host gestartet werden.

Bedienfeld für die Höhenverstellvorrichtung: Dieses Bedienfeld wird zur Kalibrierung des Blechs verwendet, um den Schneidevorgang zu stabilisieren, und wird in der Steuerungssoftware angezeigt.

Nottaste: Die Maschine stoppt den Betrieb, wenn diese Taste während der Bewegung gedrückt wird, um mögliche Gefahren zu vermeiden. Zur zusätzlichen Sicherheit befindet sich unten rechts auf dem Display eine weitere Nottaste. Beide Tasten sollten während des normalen Betriebs nicht gedrückt werden.

Servoantriebsschalter: Jede Achse der Maschine wird auf die Arbeit vorbereitet, wenn dieser Schalter geschlossen ist.

USB-Anschluss: Für den Computer-Host ist ein USB-Anschluss vorhanden, an den U-Disketten und andere Geräte angeschlossen werden können.

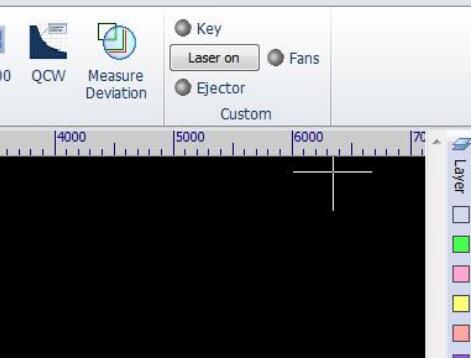

Andere Schalter sind in die Software integriert und können über die Registerkarte CNC bedient werden. Die Anzeige kann zwischen verschiedenen Maschinenmodellen variieren, wie in Abbildung 3-2 gezeigt.

Abbildung 3-2 Schaltflächen der Registerkarte CNC

Ausstoßer: Die Aktion des pneumatischen Aktuators und des Rollenlifts zur Erleichterung der Beladung wird durch den Schalter der Stoßmaterialvorrichtung gesteuert.

Gebläse: Der Gebläseschalter kann angeklickt werden, um das Gebläse zu starten und die Rauchabzugs- und Staubentfernungsfunktion zu aktivieren. Die Tasten "Taste" und "Laser ein" werden für die Bedienung der Laserquelle verwendet, die später beschrieben wird.

Hinweis: Wenn die Leitungen, der Gaskreislauf und der Wasserkreislauf nicht oder nicht richtig angeschlossen sind, funktionieren die oben genannten Schalter möglicherweise nicht.

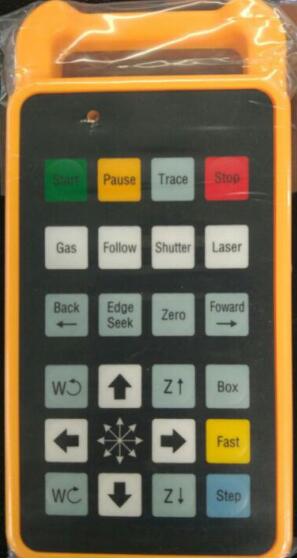

Außerdem ist die Maschine mit einem Fernbedienungsgriff ausgestattet, dessen Hauptfunktionen wie folgt beschrieben werden.

Vergewissern Sie sich, dass die Anschlüsse des Wasserkreislaufs, des Gaskreislaufs und des Stromkreislaufs vollständig sind und dass der Dichtungsring, der Stecker, die Klemme und die Schalter fest und zuverlässig angeschlossen sind.

Um die Maschine zu starten, schließen Sie den Hauptschalter und dann den Computerschalter. Klicken Sie dann auf den Startknopf am Computer-Host und drücken Sie den Schaltknopf am Servoantrieb (oder schließen Sie den Schalter des Servoantriebs am Schaltschrank). Öffnen Sie schließlich die Software zur Steuerung der Maschine (falls eine Aufforderung zur Rückkehr zum Ursprung erscheint, brechen Sie diese bitte ab).

Prüfen Sie, ob die Maschine den Dolly und die Z-Achse vertikal und normal bewegen kann, wie in Abbildung 3-3 gezeigt.

Abbildung 3-3 Positionssteuerungsaktion in der Software

Um einen ordnungsgemäßen Betrieb der Rohrschneidemaschine zu gewährleisten, muss sichergestellt werden, dass alle Anschlüsse des Wasserkreislaufs, des Gaskreislaufs und des Stromkreislaufs vollständig und sicher befestigt sind. Testen Sie nach dem Einschalten des Hauptschalters der Maschine, des Computerschalters und dem Starten der Software die Bewegung des Rollwagens und der Z-Achse. Wenn die Maschine mit zusätzlichen Funktionen ausgestattet ist, sollten Sie auch diese testen. Wenn ein Alarm bezüglich der Z-Achse auftritt, kann dieser durch Kalibrierung behoben werden. Maschinen mit Außenabdeckungen verfügen über eine Schutzfunktion zum Öffnen der Abdeckungen; testen Sie diese, nachdem Sie sichergestellt haben, dass die Abdeckungen geschlossen sind. Wenn andere Alarme auftreten, lokalisieren Sie den Problembereich und wenden Sie sich an das Unternehmen, wenn das Problem nicht behoben werden kann. Nachdem alle Aktionen als normal bestätigt wurden, leiten Sie eine Rückkehr zum Ursprungsbetrieb ein. Wenn Sie dazu aufgefordert werden, klicken Sie auf "OK".

Vergewissern Sie sich zunächst, dass genügend Gas in der Gasversorgungsanlage vorhanden ist, und prüfen Sie, ob alle Gaskreisläufe und Anschlüsse sicher sind.

Schalten Sie den Schalter für die Gasversorgungseinrichtung und die Schalter für das Sauerstoff- bzw. Stickstoffmessgerät ein.

Es wird empfohlen, das Sauerstoffmanometer auf einen Wert zwischen 0,3-1,0 MPa und das Stickstoffmanometer auf einen Wert zwischen 1,5-2,7 MPa einzustellen. Im Falle von Gaslecks ist die Quelle zu lokalisieren und das Problem zu beheben.

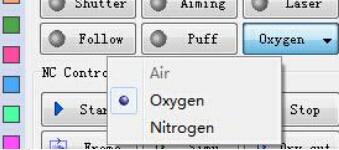

Wenn kein Gas austritt, klicken Sie in der Betriebssoftware auf "Puff", um zu prüfen, ob Gas austritt, und klicken Sie dann erneut auf "Puff", um zu bestätigen, dass kein Gas mehr austritt, wie in Abbildung 3-4 dargestellt.

Abbildung 3-4 Position Prüfgas in Software

Ersetzen Sie das Gas, indem Sie die Taste rechts neben "Puff" drücken. Klicken Sie auf "Puff", um zu sehen, ob Gas freigesetzt wird, und klicken Sie dann erneut, um zu prüfen, ob das Gas aufgehört hat.

Wenn es irgendwelche Anomalien gibt, sollten sie behandelt werden.

Nach dem Anschließen von Druckluft an die Dyade (zu finden durch Öffnen der hinteren Abdeckung, wie in Abbildung 2-2 dargestellt), drücken Sie die Stoßmaterialtaste (oder die Stoßmaterialtaste an der CNC-Schnittstelle), um die Stoßmaterialvorrichtung an der Blechschneidemaschine.

Wenn die Maschine mit einem anderen pneumatischen Antrieb ausgestattet ist, sollte auch dieser geprüft werden.

Im Allgemeinen sollte zuerst die Wasserkühlung und dann die Laserquelle gestartet werden.

Sobald die Wasserkühlung und die Laserquelle bereit sind, schalten Sie den Schalter der Wasserkühlung ein. Sobald das Wasser normal fließt, schalten Sie den Schlüsselschalter und den Tastenschalter der Laserquelle ein.

Bitte beachten Sie die folgenden Warnhinweise:

Die Laserquelle sollte erst eingeschaltet werden, wenn die Wassertemperatur 20℃ erreicht hat. Je nach Modell der Wasserkühlmaschine kann es erforderlich sein, nach dem Einschalten die Starttaste auf dem Bedienfeld zu drücken, um die Wasserkühlmaschine zu starten. Die Betriebsmethoden können je nach Leistung, Marke und Typ der Laserquelle variieren.

Zum Beispiel, die 500W-1000W IPG-Laser Quelle hat keine Taste. Der Schlüsselschalter und der Schaltknopf sind in die Bediensoftware integriert.

Bei Laserquellen mit größerer Leistung ist es außerdem wichtig, zunächst den Schlüsselschalter einzuschalten oder den Griffschalter zu drehen, um die Entfeuchtungsvorrichtung der Laserquelle für zehn Minuten zu aktivieren. Schalten Sie dann die Wasserkühlung ein, um eine bestimmte Temperatur zu erreichen, bevor Sie die Laserquelle zur Erzeugung des Lasers freigeben.

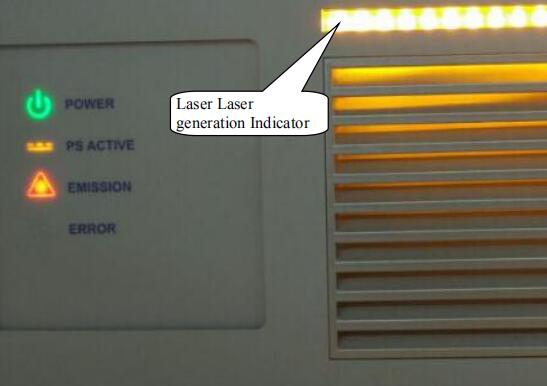

Wenn eine IPG-Laserquelle mit einer Leistung unter 1000 W verwendet wird, klicken Sie auf die Registerkarte CNC, bevor Sie den Laser erzeugen. Klicken Sie dann auf "Taste" (zu diesem Zeitpunkt leuchtet die POWER-Anzeige auf dem Bedienfeld der Laserquelle auf), warten Sie drei Sekunden und klicken Sie auf "Laser ein" (die PS ACTIVE-Anzeige auf dem Bedienfeld der Laserquelle leuchtet auf). Klicken Sie dann auf "Aiming" (Ausrichten) und Sie sehen die rote Leuchtanzeige unter der Schneidkopfdüse.

Klicken Sie an dieser Stelle auf die Schaltfläche "Laser", und der Laser wird aus der Düse freigegeben (die Anzeige "EMISSION" und die Anzeige "Lasererzeugung" auf dem Bedienfeld der Laserquelle leuchten auf), wie in den folgenden Abbildungen dargestellt.

Abbildung 3-5 Positionskontrolllaser in der Software

Abbildung 3-6 IPG-Laserquelle Bedienfeld

Abbildung 3-7 Rotlichtauslösung unter dem Laserschneidkopf

Abbildung 3-8 Panelanzeige in der IPG-Laserquelle Lasererzeugung

Anmerkungen:

Die Methode zur Erzeugung des Lasers ist bei dieser Laserquelle ähnlich wie bei anderen Marken und Modellen, von denen einige möglicherweise einfacher zu bedienen sind.

Nachdem Sie beispielsweise den Schlüsselschalter für eine MAX-Laserquelle mit einer Leistung unter 1000 W eingeschaltet haben, warten Sie einige Sekunden und klicken dann auf START. Wenn eine rote Anzeige erscheint, klicken Sie in der Software auf die Schaltfläche "Laser", um den Laser von der Düse zu lösen.

Bei einigen Laserquellen kann es nach dem Einschalten des Schlüsselschalters (oder dem Drehen des Schlüsselschalters in die REM-Position) und dem Klicken auf START (oder dem Nicht-Klicken) erforderlich sein, in der Software auf "Shttur" und dann auf die Schaltflächen Aiming und Laser zu klicken.

Aufgrund der verschiedenen Marken und Modelle von Laserquellen werden andere Vorgänge nicht im Detail aufgeführt. Sollten Sie auf unbekannte Probleme stoßen, wenden Sie sich bitte an unser Unternehmen.

Dieses Kapitel befasst sich mit den vorbereitenden Schritten vor der Inbetriebnahme des Geräts. Es gibt keine strikten Vorgaben für die Inbetriebnahme der einzelnen Komponenten, und es wird empfohlen, wie folgt vorzugehen:

Das empfohlene Verfahren zum Abschalten der Maschine ist:

Das Laserschneiden ist ein hochentwickeltes Schneidverfahren, das in der Materialbearbeitung weit verbreitet ist. Dabei wird ein Laserstrahl mit hoher Energiedichte als "Schneidewerkzeug" für das Heißschneiden von Materialien.

Diese Technologie wird zum Schneiden verschiedener Metalle eingesetzt, nicht-metallisch Bleche und Verbundwerkstoffe und findet in verschiedenen Bereichen breite Anwendung.

Prinzip des Laserschneidens

Beim Laserschneiden wird ein fokussierter Laserstrahl auf das Werkstück gerichtet. Der Strahl schmilzt das Material, kohlt es auf und trägt es ab oder erhöht seine Temperatur bis zum Entzündungspunkt. Gleichzeitig wird ein Hochgeschwindigkeitsstrahl entlang der gleichen Achse wie der Lichtstrahl verwendet, um das geschmolzene Material zu entfernen und den Schnitt zu vollenden.

Laserschneiden ist eine Methode des thermischen Schneidens.

Hauptmodus des Laserschneidens

Laserschmelzen und Schneiden:

Beim Laserschmelzschneiden werden metallische Werkstoffe durch Lasererwärmung geschmolzen und ein nicht oxidierendes Gas (z. B. N2 oder Luft) verwendet, das durch eine Düse entlang der gleichen Achse wie der Lichtstrahl ausgestoßen wird, um das flüssige Metall zu entfernen und durch den starken Druck eine Schnittfuge zu bilden.

Laser-Sauerstoffschneiden:

Das Prinzip des Laser-Sauerstoffschneidens ähnelt dem des Autogenschneidens. Bei diesem Verfahren wird der Laser als Vorwärmquelle verwendet, und Sauerstoff und andere aktive Gase dienen als Hilfsgas.

Einerseits oxidiert das ausgestoßene Gas mit dem Metall, wodurch eine große Menge an Oxidationswärme freigesetzt wird.

Andererseits werden das geschmolzene Oxid und die Schmelze aus dem Reaktionsbereich herausgeblasen, was zur Bildung eines Schnittspalt im Metall.

Das Laser-Sauerstoffschneiden wird hauptsächlich für leicht oxidierende Metallwerkstoffe wie Kohlenstoffstahl verwendet. Auch Materialien wie rostfreier Stahl können damit bearbeitet werden, aber das Ergebnis ist ein schwarzer und rauer Querschnitt, und die Kosten sind niedriger als bei der Verwendung von Schutzgas.

Merkmale des Laserschneidens

Das Laserschneiden ist bekannt für seine hohe Schneidgeschwindigkeit und seine hohe Qualität im Vergleich zu anderen Schneidverfahren. Die wichtigsten Merkmale des Laserschneidens sind:

Prozessanalyse des Laserschneidens

Beim Laserschneiden handelt es sich um einen Prozess, bei dem sowohl geschmolzen als auch verdampft wird, und es gibt mehrere Faktoren, die die Schnittqualität beeinflussen können. Neben den Prozessparametern der Werkzeugmaschine und den Eigenschaften der zu bearbeitenden Materialien spielen auch die folgenden Faktoren eine Rolle:

Das beste Verfahren sollte auf der Grundlage der tatsächlichen Produktionsbedingungen und der zu bearbeitenden Werkstücke und Teile ausgewählt werden. Zur Bestimmung des optimalen Verfahrens sollte die Erfahrung genutzt werden.

Aktion der Düse

Die Luftstrombedingungen variieren je nach Konstruktion der Düse und wirken sich direkt auf die Schnittqualität aus.

Die Hauptfunktionen der Düse sind:

Einfluss der Düse auf die Schnittqualität und Düsenauswahl

Der Zusammenhang zwischen Düse und Schnittqualität:

Die Verformung der Düse oder Rückstände können die Schnittqualität beeinträchtigen.

Daher sollte die Düse vorsichtig behandelt werden, um Beschädigungen zu vermeiden, und die Rückstände auf der Düse sollten regelmäßig gereinigt werden.

Bei der Herstellung der Düse sollten hohe Anforderungen an die Präzision gestellt werden, und die Düse sollte ersetzt werden, wenn ihre Qualität mangelhaft ist.

Auswahl der Düse:

Im Allgemeinen führt ein kleiner Düsendurchmesser zu einer hohen Gasgeschwindigkeit und einer starken Fähigkeit, geschmolzenes Material zu entfernen, wodurch es sich zum Schneiden dünner Platten und zur Herstellung feiner Schnittflächen eignet.

Andererseits führt ein großer Düsendurchmesser zu einer geringen Gasgeschwindigkeit und zu einer schlechten Fähigkeit, geschmolzenes Material zu entfernen, so dass es für das Schneiden dicker Platten bei niedriger Geschwindigkeit geeignet ist.

Wenn eine Düse mit einem größeren Lochdurchmesser zum schnellen Schneiden einer dünnen Platte verwendet wird, können die entstehenden Rückstände hochspritzen und die Schutzscheibe beschädigen.

Die Düse kann auch in Verbund- und Einschichtdüsen unterteilt werden (siehe Abbildung 4-1), wobei Verbunddüsen im Allgemeinen zum Schneiden von Kohlenstoffstahl und Einschichtdüsen zum Schneiden von Stahl verwendet werden. Schneiden von rostfreiem Stahl.

Abbildung 4-1 Einschichtige Düse und Verbunddüse

Konzentrische Einstellung von Laser und Düse

Bringen Sie mit dem Daumen gleichmäßig Zelluloseband an der Stirnseite der Düse an (siehe Abbildung 4-2).

Abbildung 4-2 Schematisches Diagramm des Dimmverfahrens

Wenn sich der Lichtpunkt nicht in der Mitte der Düse befindet, stellen Sie den Knopf oben auf dem Schneidkopf ein, um sicherzustellen, dass der Lichtpunkt zentriert ist.

Wiederholen Sie die obigen Schritte, bis sich das mit dem Laser eingebrannte Loch im Zellophanband mit der Mitte der Düse überschneidet.

Wenn die Mitte der Düse nicht mit der Mitte des Lasers ausgerichtet ist, können die folgenden Auswirkungen auf die Schnittqualität auftreten:

Die Ausrichtung der Düsenmitte und des Lasers ist ein entscheidender Faktor für die Schnittqualität, vor allem beim Schneiden dicker Werkstücke, wo dieser Effekt noch ausgeprägter ist.

Daher ist es wichtig, die Ausrichtung der Düsenmitte und des Lasers anzupassen, um bessere Schneidergebnisse zu erzielen.

Einstellung des Fokus des Lichtstrahls

Während des Laserschneidens hat die relative Lage des Strahlfokus und der zu schneidenden Blechoberfläche einen erheblichen Einfluss auf die Schnittqualität, so dass es von entscheidender Bedeutung ist, die Fokusposition anzupassen.

Diese Laserschneidmaschine ist mit einer hochpräzisen automatischen Nachführvorrichtung ausgestattet. Das numerische Steuerungssystem passt den Abstand zwischen der Stirnfläche der Düse und der Blechoberfläche automatisch an, wenn sich die Blechhöhe ändert, so dass die Höhe von der Düse zur Blechoberfläche und die Fokusposition konstant bleiben.

Der Fokussiermechanismus des Objektivs wird durch einen präzisen Schraubenlift-Fokuskasten erreicht, der selbstsichernd ist und eine Feinfokussierung ermöglicht.

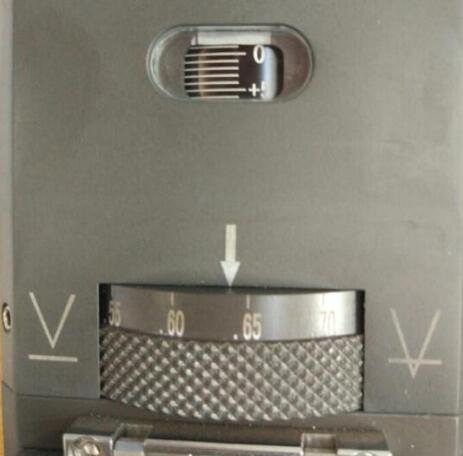

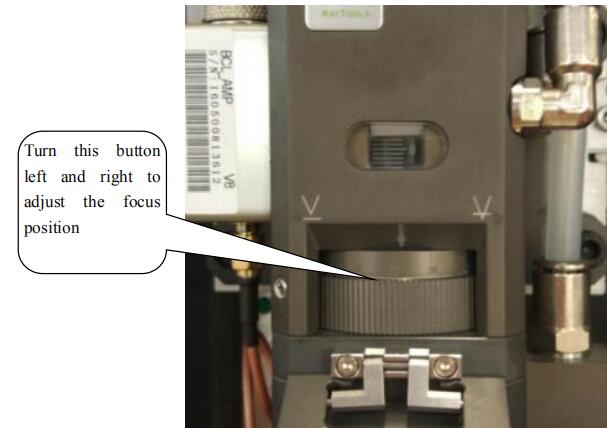

Das Fokussierhandrad ist mit einem Fokussiermodul ausgestattet, und entlang der Umfangsrichtung sind 20 halbierte Markierungen angebracht (wie in Abbildung 4-3 dargestellt). Bei jeder Drehung der Markierung hebt oder senkt sich die Fokussierlinse um 0,05 mm. Eine vollständige Drehung der Fokussierlinse führt zu einer vertikalen Bewegung von 1 mm. Die Skala 0 befindet sich in der Nähe der Düse. Ein Wert von -5 bedeutet, dass der Fokus 5 mm von der Düse ausfährt, und ein Wert von +5 bedeutet, dass der Fokus 5 mm von der Düse zurückgezogen wurde.

Abbildung 4-3 Fokussiereinrichtung des Laserkopfes

Die Beziehung zwischen Fokusposition und Schneidstoffen und -schnitten ist in der folgenden Tabelle aufgeführt

| Name und Ort des Schwerpunkts | Material schneiden und Abschnittsmerkmale |

|---|---|

| Null Fokus: Laserfokus befindet sich auf der oberen Fläche des Blechs | Es wird verwendet in Bogenschneiden. Die obere Schneidefläche ist glatt und die untere Fläche ist nicht glatt. |

| Positiver Fokus: Laserfokus befindet sich auf der oberen Fläche des Blechs | Betriebsverfahren der Kohle Stahlplatte. Der Fokus liegt auf der Oberfläche, daher ist der Bereich der glatten Oberfläche recht groß, der Schnittspalt ist breiter als der Schnittspalt der Null-Brennweite, der Gasfluss ist beim Schneiden recht groß und die Perforationszeit ist länger als die des Null-Fokus. |

| Negativer Fokus: Der Laserfokus befindet sich unterhalb der oberen Oberfläche des Blechs | Anwendung von rostfreiem Stahl, Kupferblech und Aluminiumblech. HP-Stickstoff wird zum Schneiden von rostfreiem Stahl verwendet, um den Schutzabschnitt für geschmolzene Schlacke zu erleichtern, und die Schnittfuge wird mit der Verdickung des Werkstücks verbreitert. |

Legen Sie das Blech auf den Schneidetisch und positionieren Sie den Schneidkopf mit Hilfe der Software und der Handbedienung über dem Blech. Klicken Sie auf der Registerkarte CNC auf das BCS100-Symbol, dann im Dialogfeld auf [F1] KALIBRIEREN und anschließend auf [2] KAPAZITANZKALIBRIEREN, wie in Abbildung 4-4 gezeigt. Bewegen Sie den Laserkopf mit dem Abwärtspfeil auf eine Position von ca. 5 mm bis 10 mm über dem Blech und klicken Sie auf Enter (siehe Abbildung 4-5). Klicken Sie nach Abschluss der Kalibrierung (wenn Stabilität und Glattheit als gut bewertet werden) auf die Schaltfläche "Speichern" und schließen Sie die BCS100-Schnittstelle. Klicken Sie auf "Verfolgen", um zu testen, ob die Verfolgungsfunktion normal funktioniert.

Abbildung 4-4 Schnittstelle für die Erstkalibrierung

Abbildung 4-5 Kalibrierungsschnittstelle

Es wird empfohlen, nach jeder Inbetriebnahme und nach dem Austausch von Blechen eine Kalibrierung vorzunehmen.

Zeichnen oder Importieren der Grafikdaten

Cyp Cut ist mit benutzerfreundlichen Zeichenfunktionen ausgestattet und setzt voraus, dass der Bediener über Zeichenkenntnisse verfügt. Diese Kenntnisse werden hier nicht weiter erläutert.

Zusätzlich zu den integrierten Funktionen kann die Software Dateien in Formaten wie DXF, AI und PLT importieren, wie in der folgenden Abbildung dargestellt.

Abbildung 4-6 Grafiken importieren

Überprüfen der Grafiken

Nach dem Zeichnen und Importieren der Grafiken ist es wichtig, sie auf Fehler oder unnötige Grafiken zu überprüfen.

Die Registerkarte Zeichnen (Abbildung 4-7) bietet Funktionen wie das Zusammenführen und Verbinden von Linien, das Entfernen wiederholter Linien und das Entfernen kleiner Grafiken. Bei komplexen Grafiken empfiehlt es sich, diese Funktionen zu verwenden.

Abbildung 4-7 Prüfen, ob die Grafiken korrekt sind

Manchmal können die importierten Grafiken Größenfehler aufweisen. Prüfen Sie daher auch, ob die Größe falsch ist, und korrigieren Sie sie gegebenenfalls.

Abbildung 4-8 Überprüfen der Grafikgröße

Einstellung der Prozessparameter

Es wird empfohlen, nur die Einführungslinie festzulegen. Wenn Sie mit der automatisch eingestellten Anschnittlinie nicht zufrieden sind, können Sie deren Richtung ändern, indem Sie nach Auswahl der geschlossenen Linie auf "Außen" oder "Innen" klicken. Um den Startpunkt des Schneidens zu ändern, klicken Sie auf "Lead Pos" und wählen Sie die gewünschte Position. Um die Bearbeitungsrichtung zu ändern, klicken Sie auf "Rückwärts".

Abbildung 4-9 Einstellung der Zuleitung

Bei komplexen Grafiken empfiehlt es sich, nach der Auswahl einer Ordnungsregel auf das "O"-Symbol zu klicken und dann die Grafiken zu sortieren. Um die Schnittführung in der Software zu simulieren, klicken Sie auf "Simu". Wenn die Routenabläufe nicht korrekt sind, ändern Sie bitte die Sortierregeln.

Abbildung 4-10 Sortierverfahren

Klicken Sie auf "Layer" und stellen Sie die entsprechenden Schneidparameter im Pop-up-Dialogfeld ein. Die Maschine verfügt über mehrere Sätze von Schneidparametern, die vom Unternehmen bei der Auslieferung gespeichert wurden. Klicken Sie auf "Laden" und wählen Sie eine geeignete Option, um die Parameter abzurufen. Beachten Sie, dass die abgerufenen Parameter nur als Referenz dienen. Es wird empfohlen, dass der Bediener die am besten geeigneten Parameter anhand der tatsächlichen Bedingungen testet und bestimmt.

Abbildung 4-11 Schnittstelle zur Parametereinstellung

Stellen Sie die Brennweite entsprechend der Materialstärke ein, wie in Abschnitt 4.2.4 und der folgenden Abbildung gezeigt.

Abbildung 4-12 Einstellen der korrekten Brennweite

Klicken Sie auf "Home Ref" und wählen Sie die entsprechende Halteposition für den Laserkopf. Bewegen Sie den Laserschneidkopf in die richtige Position, klicken Sie auf "Rahmen" und überprüfen Sie, ob die Testform korrekt ist. Klicken Sie auf "Trockenschnitt", um die Maschine laufen zu lassen, ohne tatsächlich einen Laserschnitt zu erzeugen. Dieser Schritt ist optional und kann übersprungen werden, um Zeit zu sparen.

Abbildung 4-13 Einstellung der Stopp-Position des Laserkopfes

Abbildung 4-14 Bewegungsbedienfeld

Hinweise: Bevor Sie mit der Bearbeitung beginnen, müssen Sie sicherstellen, dass die Abmessungen des Werkstücks innerhalb der Grenzen des Blechs liegen. Dadurch wird verhindert, dass sich der Laserschneidkopf außerhalb des Blechs absenkt und gegen die Klinge stößt, was zu einer Beschädigung des Lasers während des Schneidvorgangs führen könnte.

Klicken Sie auf "Folgen" und "Pusten", um die normale Funktion des Folgens und Blasens zu testen, und klicken Sie dann auf "Start", um den Schneidevorgang zu beginnen, sobald Sie die Sicherheit gewährleistet haben.

Bitte achten Sie darauf, dass Sie sich nicht verbrennen, wenn Sie prüfen, ob die zugeschnittenen Musterteile den Anforderungen entsprechen.

Anmerkungen:

Das Bedienpersonal kann die Qualität des Werkstücks verbessern und die Effizienz steigern, indem es durch mehrere Tests die optimalen Parameter (wie Geschwindigkeit, Luftdruck und Brennweite) ermittelt.

Es wird empfohlen, die ermittelten Parameter zu speichern und die Brennweite in den Namen aufzunehmen, um bei der Bearbeitung ähnlicher Materialien darauf zurückgreifen zu können.

Die Betriebssoftware verfügt über leistungsstarke Funktionen, die es dem fähigen Personal ermöglichen, unter Wahrung der Sicherheit Selbsterkundungen durchzuführen und so ihre Arbeit effizienter zu gestalten.

Faktoren, die die Schnittprinzipien beeinflussen

Abbildung 4-15 Schematisches Abstandsdiagramm von Düse und Werkstück

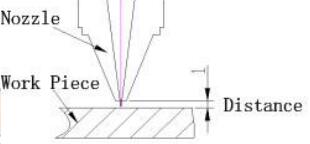

Ein zu geringer Abstand führt zu einer Kollision von Blech und Düse, ein zu großer Abstand führt zu einer Gasdiffusion, die viele Rückstände an der Schnittfläche verursacht.

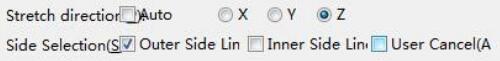

Der Abstand von der Düse zum Werkstück ist einstellbar in ![]() und der Abstand zwischen 0,5 und 1,5 mm wird empfohlen.

und der Abstand zwischen 0,5 und 1,5 mm wird empfohlen.

Die Vorschubgeschwindigkeit kann durch Beobachtung der Schneidfunken bestimmt werden. Beim normalen Schneiden breiten sich die Funken nach unten aus, und wenn die Geschwindigkeit zu hoch ist, werden die Funken eingeschlossen.

Wenn die Funken eher konzentriert als gestreut auftreten, ist die Vorschubgeschwindigkeit zu niedrig.

Wie in Abbildung 4-16 dargestellt, wird bei einer angemessenen Schnittgeschwindigkeit eine stabile Linie auf der Schnittfläche erzeugt, und in der unteren Hälfte entstehen keine Rückstände.

Abbildung 4-16 Schematischer Schnitt und Funkenflugdiagramm

Einfluss einer zu hohen Geschwindigkeit auf die Schnittqualität:

Abbildung 4-17 Schneideffekt-Diagramm

Einfluss einer zu niedrigen Drehzahl auf die Schnittqualität:

Die Art des beim Laserschneiden verwendeten Hilfsgases hängt von dem zu schneidenden Material ab.

Die Hauptfunktionen des Hilfsgases bestehen darin, die Verbrennung zu unterstützen, die Wärme abzuführen, die beim Schneiden entstehenden geschmolzenen Ablagerungen wegzublasen und zu verhindern, dass Rückstände in die Düse gelangen und die Fokussierlinse beschädigen.

Wenn der Schneiddruck nicht ausreicht, kann die Schnittgeschwindigkeit nicht erhöht werden, was die Produktionseffizienz beeinträchtigt, zu mehr Rückständen führt und die Qualität des Schnitts verschlechtert.

Ist der Druck des Hilfsgases zu hoch, entsteht bei Profilen aus Kohlenstoffstahl eine breite Schnittfuge und ein grober Schnitt. Außerdem werden die teilweise geschnittenen Abschnitte geschmolzen und die Schnittqualität wird beeinträchtigt.

Wenn der Gasdruck während der Perforation zu niedrig ist, hat der Laser Schwierigkeiten, das Blech zu durchdringen, was zu einer längeren Perforationszeit führt und die Produktionsrate verringert.

Ein hoher Gasdruck kann Funkenflug verursachen, die Schutzscheibe beschädigen, die Durchbruchstelle überschmelzen und das Loch zu groß werden lassen, was die Schnittqualität beeinträchtigt.

Im Allgemeinen wird Stickstoff zum Schneiden von rostfreiem Stahl und Sauerstoff zum Schneiden von Kohlenstoffstahl verwendet. Bei dickerem rostfreiem Stahl sollte der Stickstoffdruck erhöht und bei dickerem Kohlenstoffstahl der Sauerstoffdruck gesenkt werden.

Daher sollten die Auswahl des Hilfsgases und die Druckeinstellung für das Laserschneiden auf der Grundlage der spezifischen Bedingungen angepasst werden, und andere Parameter sollten angepasst werden, um optimale Schneidergebnisse zu gewährleisten.

Die Laserleistung hat auch einen Einfluss auf die Qualität des Laserschneidens, und 100% der Schneidleistung wird verwendet, um eine schnelle Schnittgeschwindigkeit und Arbeitseffizienz zu gewährleisten.

Für eine bequemere Steuerung der Maschine wird der Fernbedienungsgriff wie in Abbildung 4-18 gezeigt unterstützt, die Tastenfunktionen werden nacheinander wie folgt vorgestellt.

Abbildung 4-18 Handgriff der Fernbedienung

Start: Beginnen Sie mit der Arbeit.

Pause: Wenn die Maschine in Betrieb oder im Trockenlauf ist, kann diese Taste verwendet werden, um den Betrieb anzuhalten. Klicken Sie auf Start, um den Betrieb der Maschine fortzusetzen.

Spurensuche: Ähnlich wie beim Trockenschnitt funktioniert die Taste auf der Softwareschnittstelle, mit der die Maschine im Trockenlauf ohne Lasergenerationsschnitt betrieben werden kann.

Halt! Wenn die Maschine in Betrieb ist oder trocken läuft, kann diese Taste verwendet werden, um den Vorgang zu stoppen. Klicken Sie auf Start, um den Vorgang fortzusetzen und die Maschine erneut zu starten.

Gas: Sie ähnelt der Funktion der Puff-Taste in der Software-Oberfläche, mit der geprüft werden kann, ob die Luft normal geblasen wird.

Folgen: Bitte vergewissern Sie sich, dass es Metallmaterial Unter dem Laserkopf befindet sich eine Taste, mit der Sie folgende Funktionen des Laserschneidkopfes öffnen können.

Verschluss: Sie ähnelt den Funktionen der Auslösetaste in der Software.

Laser: Wenn die richtige Leistung in der Software-Schnittstelle eingestellt ist, kann die Taste für die Lasererzeugung angeklickt werden. Sie wird hauptsächlich zum Dimmen verwendet.

Zurück: Klicken Sie auf die Taste , um nach dem Anhalten der Maschine ein Stück zurückzufahren. Klicken Sie dann auf Start, und die Maschine kann sich von der Position aus weiter zurückbewegen.

Suche nach der Kante: beziehen sich auf die automatische Kantenverfolgung. Wenn das Blech beim Schneiden geneigt wird, kann das Steuerungssystem den Versatzwinkel berechnen, um das Material effektiv zu nutzen; wenn der Vorgang falsch ist, kann der Laserschneidkopf beschädigt werden, daher wird empfohlen, nach der richtigen Einstellung in der Software zu arbeiten. Drücken Sie zuerst die Schnell-Taste und klicken Sie dann auf Kantensuche beim Schneiden von Rohren, um die mittlere Position des Rohrs zu suchen.

Null: Es ist mit der "Home Ref" in der Software-Schnittstelle, nach der Einstellung der Stopp-Position des Laserschneidkopfes, klicken Sie auf die Taste, um den Laserkopf in die vorherige Position zurückkehren, wenn der Laserschneidkopf bewegt wird (dh die Stopp-Position des Laserschneidens).

Vorwärts: Klicken Sie auf die Taste, um nach dem Anhalten der Maschine ein Stück weiterzufahren. Klicken Sie dann auf "Start". Die Maschine kann sich von der Position aus weiter vorwärts bewegen.

Bereich Bewegungskontrolle: steuern die Seitwärtsbewegung der X-Achse, die Vorwärts- und Rückwärtsbewegung der Y-Achse, die Aufwärts- und Abwärtsbewegung des Laserschneidkopfes und die Drehung der Rotationsachse im oder gegen den Uhrzeigersinn.

Box: Die Funktion ist dieselbe wie die der Schaltfläche "Rahmen" in der Software-Oberfläche, und sie soll einen Kreis entlang des Grafikrahmens bedienen, um den Arbeitsbereich zu definieren.

Schnell: Drücken Sie zunächst die Taste und klicken Sie dann auf eine bestimmte Taste im Bewegungssteuerungsbereich, um die Achse schnell zu bewegen. Die Bewegungsgeschwindigkeit ist die zusätzliche Geschwindigkeit bei schnellen Bewegungen, z. B. im Bewegungssteuerungsbereich der Software-Schnittstelle: ![]()

Schritt: Drücken Sie zuerst die Taste und klicken Sie dann auf eine bestimmte Taste im Bewegungssteuerungsbereich, um die Achse schrittweise zu bewegen. Die Schritt-für-Schritt-Distanz ist die addierte Distanz bei schrittweiser Bewegung z. B. im Bewegungssteuerungsbereich der Softwareoberfläche: ![]()

Anmerkungen:

Während der Bearbeitung des Geräts muss das Bedienpersonal den Bediengriff die ganze Zeit in der Hand halten und darf ihn nicht zur Seite legen, damit das Bedienpersonal in Notsituationen die Taste für "Pause" oder "Stopp" drücken kann und unnötige Schäden für das Bedienpersonal und das Gerät vermieden werden.

Ähnlich wie beim Schneiden von Blechen ist beim Schneiden von Rohren eine Kalibrierung erforderlich. Nach Abschluss der Kalibrierung muss jedoch der automatische Kantenabtastvorgang durchgeführt werden, der durch Klicken auf "Edge Seek" (Kantensuche) auf dem Fernbedienungsgriff abgeschlossen werden kann.

Klicken Sie nach Abschluss des automatischen Abtastvorgangs auf "Save Rotate Center" in der Software, um die Mittelposition zu speichern (siehe Abbildung 5-1).

Abbildung 5-1 Rotation Center Record

Klicken Sie auf ÖFFNEN, um das zu öffnende Diagramm auszuwählen, und wählen Sie die 3D-Dateien von Cyp tube supports in Form von IGS. Beim Öffnen des Diagramms muss die richtige Zugrichtung und die Außenwandkonturlinie ausgewählt werden, wie in Abbildung 5-2 gezeigt.

Abbildung 5-2 Richtige Zugrichtung wählen

Klicken Sie auf der Registerkarte Home auf Home ref und wählen Sie im Dialogfeld eine geeignete Stopp-Position aus. Es wird empfohlen, das am weitesten entfernte oder das nächstgelegene Ende auszuwählen, wie in Abbildung 5-3 gezeigt.

Abbildung 5-3 Auswahl einer geeigneten Stopp-Position

Andere Vorgänge sind ähnlich wie die des Teils von Blechverarbeitung und beachten Sie bitte Abschnitt 4.4.

Für die Installation und Inbetriebnahme wird dringend empfohlen, dass das Betriebspersonal zur Einweisung ins Werk kommt oder den Kundendienst unseres Unternehmens um Unterstützung in Ihrem Werk bittet.

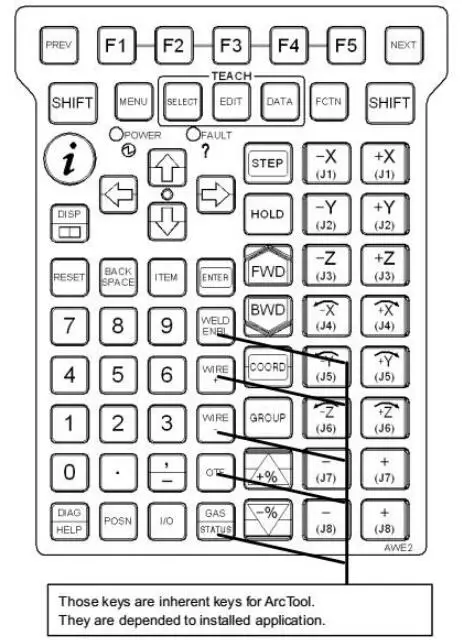

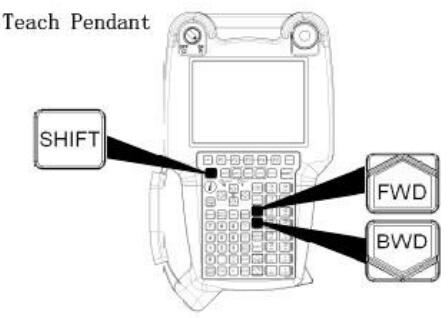

Schlüssel des Lehranhängers

Abbildung 6-1 Schalter des Teach-Pendants

Bild 6-2 Schlüsselschalter des Teach-Pendants

F1, F2, F3, F4, F5: Die Funktionstaste wird zur Auswahl des Funktionstastenmenüs in der letzten Zeile des Bildes verwendet.

WEITER: Die Seitentaste wird verwendet, um im Funktionstastenmenü zur nächsten Seite zu wechseln.

MENU: Die Menütaste dient zur Anzeige des Bildmenüs.

FCTN: Die Hilfstaste dient zur Anzeige der Hilfsmenüs.

SELECT: Mit der Übersichtstaste wird das Übersichtsbild des Programms angezeigt.

EDIT: Mit der Edit-Taste wird das Bearbeitungsbild des Programms angezeigt.

DATEN: Die Taste Data dient zur Anzeige des Datenbildes.

WERKZEUG: Die Tasten WERKZEUG1 und WERKZEUG2 werden verwendet, um die Bilder von Werkzeug 1 und Werkzeug 2 anzuzeigen.

SET UP: Die Einstellungstaste wird verwendet, um das Einstellungsbild anzuzeigen.

STATUS: Die Taste für die Statusanzeige wird verwendet, um das Statusbild anzuzeigen.

E/A: Eingabe/Ausgabe wird zur Anzeige des E/A-Bildes verwendet.

POSN: Die Taste für die Positionsanzeige wird verwendet, um die aktuelle Position des Bildes anzuzeigen.

DISP: Verschiebt das Bild des Operationsobjekts.

DIAG/HELP: Wechselt zum Bild der Eingabeaufforderung, wenn Sie allein drücken. Wechseln Sie zum Alarmbild, wenn Sie mit SHIFT drücken.

COORD: Arten der manuellen Koordinatensystemumschaltung, folgende Schalter können nacheinander betätigt werden: Gelenk, Hand, Welt, Werkzeug, Benutzer, Gelenk.

FWD/BWD: Bei gleichzeitigem Drücken von SHIFT kann das Programm gestartet werden (vorwärts/rückwärts).

HOLD: Wird verwendet, um die Ausführung eines Programms zu unterbrechen.

STEP: Es wird verwendet, um die Umschaltung von intermittierendem Betrieb und Dauerbetrieb im Betrieb zu testen.

PREV: Die Return-Taste wird verwendet, um den Status der Rückkehr zum Anzugszustand anzuzeigen.

Unter bestimmten Bedingungen kehrt es nicht zur Statusanzeige des vorherigen Anzugszustands zurück, wie in der Bedienung angegeben.

BACKSPACE: Die Abbruchtaste wird verwendet, um ein Zeichen oder eine Ziffer vor der Cursorposition zu löschen.

Statusanzeige des Programmierhandgeräts

Abbildung 6-3 Statusanzeige des Teach-Pendants

Verarbeitung: Sie zeigt an, dass der Roboter einen bestimmten Vorgang durchführt.

Einzelne Sektion: zeigt an, dass sich das Gerät in der Betriebsart Einzelbetrieb befindet. Pause: Zeigt an, dass die HOLD-Taste gedrückt ist oder ein HOLD-Signal anliegt. Abnormal: zeigt an, dass ein abnormaler Zustand vorliegt.

Implementierung: zeigt an, dass sich das Programm im Implementierungsstatus befindet. I/0: Es handelt sich um die inhärente LED des Anwendungsprogramms.

Laufen: Es handelt sich um die dem Anwendungsprogramm innewohnende LED.

Testlauf: Es handelt sich um die dem Anwendungsprogramm innewohnende LED.

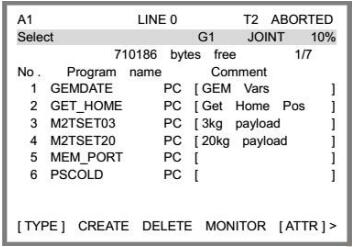

Abbildung 6-4 Übersichtsbild des Programms

Abbildung 6-5 Programmbearbeitungsbildschirm

Verschiedene Programme werden durch unterschiedliche Programmnamen unterschieden, die 1-8 Byte lang sein können und eindeutig sein müssen.

Als Programmnamen können Ziffern, englische Groß- und Kleinbuchstaben sowie Unterstriche verwendet werden, während Symbole wie @, ¥, % und # nicht unterstützt werden.

Die Programme müssen so benannt werden, dass der Zweck und die Funktionen der Programme erkennbar sind.

Das Programm für den Laser mit festem Feuer kann z. B. "DIANSHE" (das chinesische phonetische Alphabet für "festes Feuer") heißen, so dass die allgemeine Funktion dieses Programms bei der künftigen Nutzung schnell bekannt ist.

Die folgenden Namen dürfen nicht als Programmnamen verwendet werden:

COM1, COM2, COM3, COM4...... CON,PRN,AUX,NUL ......

LPT1, LPT2, LPT3......

Mit RSR angenommene Programme müssen in der Form "RSRnnnn" benannt werden, wobei sich "nnnn" auf 4 Ziffern bezieht, z. B. RSR0001. Andernfalls wird das Programm nicht ausgeführt.

Der Roboter kann 4 Arten von Aktionen durchführen: 1. J-Gelenkaktion: eine Art von Gelenkaktion, die keine Bahn- oder Haltungskontrolle beinhaltet. 2. L lineare Aktion: eine Art von linearer Aktion, die eine Drehbewegung beinhaltet und eine Bahn- oder Haltungskontrolle durchführt. 3. C zirkuläre Aktion. 4. A C Zirkularbewegung.

Gemeinsame Aktion J

Action ist die grundlegende Bewegungsmethode, um den Roboter an einen bestimmten Ort zu bewegen.

Der Roboter beschleunigt in allen Achsen gleichzeitig, bewegt sich mit der Lerngeschwindigkeit und hält dann nach dem Abbremsen an.

Die Bewegungspfade sind in der Regel nichtlinear, die Art der Aktion wird beim Einlernen des Endpunkts aufgezeichnet, und die Körperhaltung des Werkzeugs ist bei der Bewegung unkontrolliert.

Abbildung 6-6 Gemeinsame Aktion

1: J P[1] 100% FEIN

2: J P[2] 70% FEIN

Lineare Aktion L

Lineare Aktion, als eine Art Bewegungsmethode, bedeutet, dass der Bewegungspfad vom Startpunkt der Aktion bis zum Endpunkt der Aktion in einem linearen Modus gesteuert wird, und die Art der Aktion wird aufgezeichnet, wenn der Endpunkt eingelernt wird.

Die Haltungen des Werkzeugs in der Bewegung werden kontrolliert, nachdem die Haltungen am Startpunkt und am Zielpunkt aufgeteilt wurden.

Abbildung 6-7 Lineare Aktion

1: J P[1] 100% FEIN

2: L P[2] 500mm/sec FINE

Zirkuläre Aktion C

Die Kreisbewegung als eine Art von Bewegungsmethode bedeutet, dass der Bewegungspfad des Werkzeugmittelpunkts in einem kreisförmigen Modus vom Startpunkt der Aktion bis zum Endpunkt durch den Pfadpunkt gesteuert wird.

Es bietet Unterricht für den Wegpunkt und den Zielpunkt in einer Anweisung und steuert die Haltungen des Werkzeugs in der Bewegung nach der Aufteilung der Haltungen am Startpunkt, Wegpunkt und Zielpunkt.

Abbildung 6-8 Kreisförmige Aktion

1:J P[1] 100% FEIN

2:C P[2]

P[3] 500mm/sec FINE

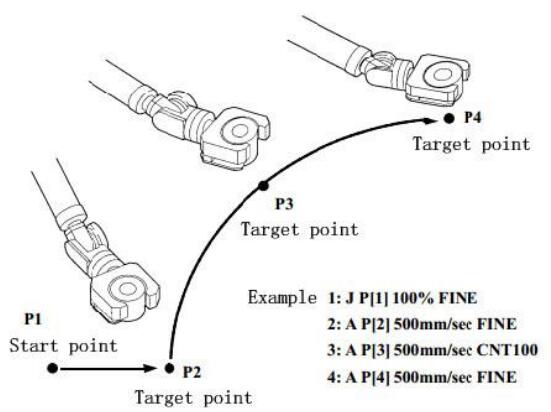

C kreisförmige Handlung A

Bei der Anweisung für eine Kreisbewegung müssen zwei Positionen, d. h. der Wegpunkt und der Endpunkt, in einer Zeile eingelernt werden, während bei der Anweisung für eine C-Kreisbewegung nur eine Position in einer Zeile eingelernt werden muss, und eine Kreisbewegung wird ausgeführt, wenn die durch drei fortlaufende C-Kreisbewegungsanweisungen erzeugten Kreisbögen miteinander verbunden werden.

Abbildung 6-9 C Kreisförmige Aktion

1: J P[1] 100% FEIN

2: A P[2] 500mm/sec FINE

3: A P[3] 500mm/sec CNT100

4: A P[4] 500mm/sec FINE

Erstellung des Programms

Drücken Sie SELECT, wählen Sie F2 "Erstellen" und dann erscheint ein Programmaufzeichnungsbild.

Abbildung 6-10 Programmaufzeichnungsbild

Klicken Sie auf RSR und geben Sie dann einen neuen Dateinamen ein. Mit den Tasten "Nach oben" und "Nach unten" können Sie zwischen Groß- und Kleinbuchstaben wählen. Drücken Sie ENTER, nachdem Sie den Programmnamen eingegeben haben.

Abbildung 6-11 Programmerstellung

Programmausführung

Das Programm kann auf die folgenden drei Arten gestartet werden: Drücken Sie SHIFT+FWD/SHIFT+BWD auf dem TP

Drücken Sie die Starttaste auf dem Bedienfeld

Peripheriegeräte

Abbildung 6-12 TP-Betrieb für Programmstart

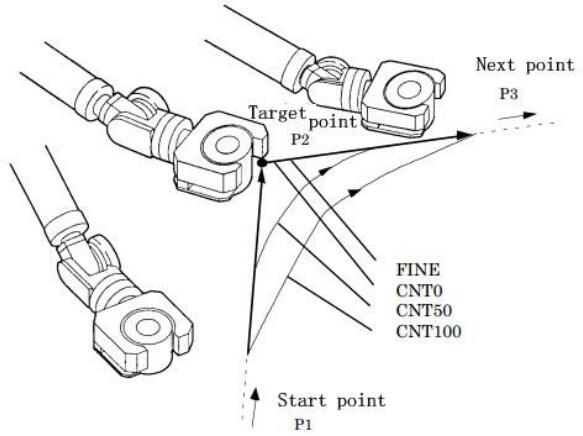

Art der Positionierung

Typ FINE-Positionierung: Bei der FINE-Positionierung hält der Roboter an der Zielposition an (wird positioniert), bevor er sich zur nächsten Zielposition bewegt.

CNT-Positionierungsart: Bei der CNT-Positionierungsart bewegt sich der Roboter nahe an die Zielposition heran, hält aber nicht an ihr an. Stattdessen wird er die nächste Zielposition anfahren.

Der Annäherungsgrad des Roboters an die Zielposition wird durch eine Zahl von 0 bis 100 definiert.

Im Fall von 0 handelt der Roboter in der Position, die der Zielposition am nächsten liegt, wird aber nicht an der Zielposition positioniert, bevor er die nächste Aktion startet.

Im Fall von 100 wird der Roboter in der Nähe der Zielposition nicht abbremsen.

Stattdessen werden Aktionen zum nächsten Punkt über den Punkt gestartet, der am weitesten von der Zielposition entfernt ist.

Abbildung 6-13 Vergleich der Positionierungsarten

In der vorangegangenen Einleitung haben wir bereits auf die wichtigsten Punkte hingewiesen, die zu beachten sind. Bitte lesen Sie sorgfältig.

Im Folgenden sind weitere Punkte aufgeführt, die zu beachten sind:

Der Laser und das optische Tor sollten ausgeschaltet werden, wenn sie nicht benutzt werden.

Entflammbare Materialien wie Papier oder Stoff sollten nicht ungeschützt in die Nähe des Laserstrahls gebracht werden.

Gasflaschen sollten in Übereinstimmung mit den Gasflaschenvorschriften verwendet und transportiert werden.

Gasflaschen sollten nicht der Sonne ausgesetzt oder in der Nähe von Wärmequellen aufgestellt werden.

Um das Flaschenventil zu öffnen, muss das Bedienungspersonal seitlich der Flaschenöffnung stehen.

Es ist strengstens untersagt, auf die Wasserein- und -auslassleitung der Wasserkühlmaschine zu drücken oder zu treten, um die Wasserkreisläufe reibungslos zu halten.

Bei der Demontage der Kollimationslinse oder der Fokussierlinse sollte der Vorgang aufgezeichnet werden, und es sollte besonders auf die Einbaurichtung der Linse geachtet werden, die nicht falsch eingebaut werden darf.

Die von uns hergestellten Kaltwassersätze können die Wassertemperatur automatisch an Temperatur und Luftfeuchtigkeit anpassen, so dass im Allgemeinen keine Änderungen der Einstellungen erforderlich sind.

Bei Laserquellen mit einer Leistung von 1000 W oder weniger wird empfohlen, vor dem Einschalten der Laserquelle für eine bestimmte Zeit (etwa 10-20 Minuten) Wasser zuzuführen. Dies hat die folgenden Vorteile:

Wenn die Temperatur niedrig ist, kann die Wassertemperatur während des Umlaufs ansteigen, was für den normalen Betrieb der Laserquelle von Vorteil ist. Bei hoher Luftfeuchtigkeit kann die anfängliche Wasserzufuhr im Inneren des Geräts kondensieren, aber der Wasserkühler stellt sich automatisch auf die richtige Wassertemperatur ein, nachdem er eine bestimmte Zeit lang zirkuliert hat, wodurch die Kondensation beseitigt wird.

Laserquellen mit einer Leistung von mehr als 1000 W verfügen über eingebaute Entfeuchtungsvorrichtungen, die die Feuchtigkeit im Inneren der Laserquelle reduzieren und den Taupunkt senken.

Die Hersteller aller Laserquellen verlangen, dass die Laserquelle zuerst eingeschaltet wird und dass Wasser zugeführt wird, nachdem das Entfeuchtungsgerät eine Zeit lang in Betrieb war.

Tests verschiedener derzeit in Betrieb befindlicher Wasserkühlmaschinen haben ergeben, dass bei automatischer Temperaturregelung die Wassertemperatur von Wasser mit niedriger Temperatur etwa 5℃ über dem Taupunkt liegt, während die von Wasser mit hoher Temperatur etwa 10℃ über dem Taupunkt liegt.

Wenn Ihre Wasserkühlmaschine nicht mit der Standardkonfiguration unseres Unternehmens konfiguriert ist oder Sie die Wassertemperatur aus besonderen Gründen selbst einstellen müssen, empfehlen wir, die Wassertemperatur von Wasser mit niedriger Temperatur etwa 5℃ höher als den Taupunkt und die von Wasser mit hoher Temperatur etwa 10℃ höher als den Taupunkt einzustellen.

Was ist der Taupunkt und wie hängt er mit Temperatur und Luftfeuchtigkeit zusammen?

Unter Taubildung versteht man das Phänomen der Kondensation auf der Oberfläche eines Objekts, wenn die Oberflächentemperatur des Objekts niedriger ist als die Temperatur der Umgebungsluft.

(Zum Beispiel ist Tau auf der Außenseite einer Getränkeflasche, die aus dem Kühlschrank genommen wurde, ein Beispiel für Betauung. Tritt Tau im Inneren der Laserquelle oder am Faserpigtail auf, kann dies zu irreparablen Schäden führen).

Der Taupunkt ist die Temperatur, bei der sich Tau zu bilden beginnt, und hängt sowohl von der Temperatur als auch von der Luftfeuchtigkeit ab. Die Beziehung ist in der Tabelle auf der nächsten Seite dargestellt.

Wenn beispielsweise die Temperatur 25℃ und die Luftfeuchtigkeit 50% beträgt, würde der Taupunkt laut Tabelle 14℃ betragen. Das bedeutet, dass in einer Umgebung mit einer Temperatur von 25℃ und einer Luftfeuchtigkeit von 50% die Wassertemperatur des Kaltwassersatzes über 14℃ liegen sollte, um Taubildung an den zu kühlenden Geräten zu verhindern.

In diesem Fall empfehlen wir, die Wassertemperatur des Niedrigtemperaturwassers auf 19℃ und die des Hochtemperaturwassers auf 24℃ einzustellen, wenn Sie diese selbst einstellen müssen.

Der Taupunkt kann sich jedoch leicht ändern, und bei Unachtsamkeit bei der Einstellung der Wassertemperatur kann sich Tau bilden. Daher wird empfohlen, die Wasserkühlmaschine im automatischen Temperaturregelungsmodus zu verwenden, d. h. keine Einstellungen an der Wasserkühlmaschine zu ändern.

Die besten Bedingungen für den Betrieb der Maschine sind eine Umgebung mit konstanter Temperatur und Luftfeuchtigkeit.

Wenn die Umgebung, in der sich das Gerät befindet, eine Temperatur unter 0℃ aufweist, wird empfohlen, die Wasserkühlmaschine kontinuierlich zu betreiben.

Andernfalls sollte das Wasser im Wasserkühler, in der Laserquelle, im Laserschneidkopf und in den Rohrleitungen nach dem Abschalten des Geräts vollständig abgelassen werden, um die Komponenten vor Schäden durch Einfrieren zu schützen.

Die Wasserkühlung und die Laserquelle können mit Temperaturkontrollgeräten ausgestattet werden, während das Wasser im Laserschneidkopf und in der Rohrleitung, die nur schwer mit Temperaturkontrollgeräten ausgestattet werden können, abgelassen werden sollte.

Vergleichstabelle von Umgebungstemperatur, relativer Luftfeuchtigkeit und Taupunkt

| Relative Luftfeuchtigkeit Ψ (%) | 95 | 90 | 85 | 80 | 75 | 70 | 65 | 60 | 55 | 50 | 45 | 40 | 35 | 30 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Temperatur in der Umgebung Ta (℃) | Taupunkt Td (℃) | |||||||||||||

| 10 | 9.2 | 8.4 | 7.6 | 6.7 | 5.8 | 4.8 | 3.6 | 2.5 | 1.5 | 0 | -1.3 | -0.3 | -5 | -7 |

| 11 | 10.2 | 9.4 | 8.6 | 7.7 | 6.7 | 5.8 | 4.8 | 3.5 | 2.5 | 1 | -0.5 | -2 | -4 | -6.5 |

| 12 | 11.2 | 10.9 | 9.5 | 8.7 | 7.7 | 6.7 | 5.5 | 4.4 | 3.3 | 2 | 0.5 | -1 | -3 | -5 |

| 13 | 12.2 | 11.4 | 10.5 | 9.6 | 8.7 | 7.7 | 6.6 | 5.3 | 4.1 | 2.8 | 1.4 | -0.2 | -2 | -4.5 |

| 14 | 13.2 | 12.4 | 11.5 | 10.6 | 9.6 | 8.6 | 7.5 | 6.4 | 5.1 | 3.5 | 2.2 | 0.7 | -1 | -3.2 |

| 15 | 14.2 | 13.4 | 12.5 | 11.6 | 10.6 | 9.6 | 8.4 | 7.3 | 6 | 4.6 | 3.1 | 1.5 | -0.3 | -2.3 |

| 16 | 15.2 | 14.3 | 13.4 | 12.6 | 11.6 | 10.6 | 9.5 | 8.3 | 7 | 5.6 | 4 | 2.4 | 0.5 | -1.3 |

| 17 | 16.2 | 15.3 | 14.5 | 13.5 | 12.5 | 11.5 | 10.2 | 9.2 | 8 | 6.5 | 5 | 3.2 | 1.5 | -0.5 |

| 18 | 17.2 | 16.4 | 15.4 | 14.5 | 13.5 | 12.5 | 11.3 | 10.2 | 9 | 7.4 | 5.8 | 4 | 2.3 | 0.2 |

| 19 | 18.2 | 17.3 | 16.5 | 15.4 | 14.5 | 13.4 | 12.2 | 11 | 9.8 | 8.4 | 6.8 | 5 | 3.2 | 1 |

| 20 | 19.2 | 18.3 | 17.4 | 16.5 | 15.4 | 14.4 | 13.2 | 12 | 10.7 | 9.4 | 7.8 | 6 | 4 | 2 |

| 21 | 20.2 | 19.3 | 18.4 | 17.4 | 16.4 | 15.3 | 14.2 | 12.9 | 11.7 | 10.2 | 8.6 | 7 | 5 | 2.8 |

| 22 | 21.2 | 20.3 | 19.4 | 18.4 | 17.3 | 16.3 | 15.2 | 13.8 | 12.5 | 11 | 9.5 | 7.8 | 5.8 | 3.5 |

| 23 | 22.2 | 21.3 | 20.4 | 19.4 | 18.4 | 17.3 | 16.2 | 14.8 | 13.5 | 12 | 10.4 | 8.7 | 6.8 | 4.4 |

| 24 | 23.1 | 22.3 | 21.4 | 20.4 | 19.3 | 18.2 | 17 | 15.8 | 14.5 | 13 | 11.4 | 9.7 | 7.7 | 5.3 |

| 25 | 23.9 | 23.2 | 22.3 | 21.3 | 20.3 | 19.1 | 18 | 16.8 | 15.4 | 14 | 12.3 | 10.5 | 8.6 | 6.2 |

| 26 | 25.1 | 24.2 | 23.3 | 22.3 | 21.2 | 20.1 | 19 | 17.7 | 16.3 | 14.8 | 13.2 | 11.4 | 9.4 | 7 |

| 27 | 26.1 | 25.2 | 24.3 | 23.2 | 22.2 | 21.1 | 19.9 | 18.7 | 17.3 | 15.8 | 14 | 12.2 | 10.3 | 8 |

| 28 | 27.1 | 26.2 | 25.2 | 24.2 | 23.1 | 22 | 20.9 | 19.6 | 18.1 | 16.7 | 15 | 13.2 | 11.2 | 8.8 |

| 29 | 28.1 | 27.2 | 26.2 | 25.2 | 24.1 | 23 | 21.3 | 20.5 | 19.2 | 17.6 | 15.9 | 14 | 12 | 9.7 |

| 30 | 29.1 | 28.2 | 27.2 | 26.2 | 25.1 | 23.9 | 22.8 | 21.4 | 20 | 18.5 | 16.8 | 15 | 12.9 | 10.5 |

| 31 | 30.1 | 29.2 | 28.2 | 26.9 | 26 | 24.8 | 23.7 | 22.4 | 20.9 | 19.4 | 17.8 | 15.9 | 13.7 | 11.4 |

| 32 | 31.1 | 30.1 | 29.2 | 28.1 | 27 | 25.8 | 24.6 | 23.3 | 21.9 | 20.3 | 18.6 | 16.8 | 14.7 | 12.2 |

| 33 | 32.1 | 31.1 | 30.1 | 29 | 28 | 26.8 | 25.6 | 24.2 | 22.9 | 21.3 | 19.6 | 17.6 | 15.6 | 13 |

| 34 | 33.1 | 32.1 | 31.1 | 29.5 | 29 | 27.7 | 26.5 | 25.2 | 23.8 | 22.2 | 20.5 | 18.6 | 16.5 | 13.9 |

| 35 | 34.1 | 33.1 | 32.1 | 31 | 29.9 | 28.7 | 27.5 | 26.2 | 24.6 | 23.1 | 21.4 | 19.5 | 17.4 | 14.9 |

| 36 | 35.18 | 34.05 | 33.1 | 32 | 30.9 | 29.7 | 28.4 | 27 | 25.7 | 24 | 22.2 | 20.3 | 18.1 | 15.7 |

| 37 | 36.2 | 35.2 | 34.05 | 33 | 31.8 | 30.7 | 29.5 | 27.9 | 26.5 | 24.9 | 23.2 | 21.2 | 19.2 | 16.6 |

| 38 | 36.95 | 36 | 35.06 | 33.9 | 32.7 | 31.5 | 30.3 | 28.9 | 27.4 | 25.8 | 23.9 | 22 | 19.9 | 17.5 |

| 39 | 36.8 | 36.2 | 34.9 | 33.8 | 32.5 | 31.2 | 29.8 | 28.3 | 26.6 | 24.9 | 23 | 20.8 | 18.1 | |

| 40 | 36.8 | 35.8 | 34.7 | 33.5 | 32.1 | 30.7 | 29.2 | 27.6 | 25.8 | 23.8 | 21.6 | 19.2 | ||

Um den normalen Betrieb der Laserschneidmaschine zu gewährleisten, ist eine tägliche Wartung erforderlich.

Da die gesamte Werkzeugmaschine aus äußerst präzisen Bauteilen besteht, muss bei der routinemäßigen Wartung darauf geachtet werden, dass alle Verfahren für den Betrieb und die Wartung der einzelnen Teile strikt eingehalten werden.

Darüber hinaus muss die Wartung von ausgewiesenem Personal durchgeführt werden, und eine grobe Handhabung ist verboten, um Schäden an den Komponenten zu vermeiden.

Allgemeine Normen

Um die Qualität der Werkzeugmaschine aufrechtzuerhalten, ist es notwendig, den am besten geeigneten Schmierstoff für eine professionelle Schmierung zu verwenden, um Betriebsprobleme und deren Folgen zu vermeiden.

Vor der Inbetriebnahme muss die Werkzeugmaschine gemäß den Schmieranweisungen gründlich geschmiert werden.

Wenn die Werkzeugmaschine über einen längeren Zeitraum nicht benutzt wurde (z. B. während des Seetransports), muss der Schmierzustand der gesamten Werkzeugmaschine überprüft werden.

Die Öleinfüll- und -auslassöffnung darf nicht über die vorgesehene Zeit hinaus geöffnet werden und muss sauber gehalten werden.

Zum Abwischen der Ölnuten und Schmierstellen sollten nur Lappen ohne Fasern verwendet werden. Watte, Kerosin oder Benzin sollten nicht verwendet werden.

Stattdessen sollte ein dünnes, flüssiges ("Jet-Schmieröl") Hauptwellenschmieröl verwendet werden.

Synthetisch Schmieröl darf nicht mit Mineralöl oder synthetischem Öl anderer Hersteller gemischt werden, auch nicht mit synthetischem Öl anderer Hersteller mit den gleichen Eigenschaften.

Altöl sollte nur abgelassen werden, wenn sich die Turbine im Warmlaufzustand befindet.

Besondere Aufmerksamkeit sollte der sicheren Entsorgung von Altöl gewidmet werden.

Reinigung: Das gesamte Gerät sollte in bestimmten Abständen gründlich gereinigt werden. Verschmutzungen können geschrubbt oder mit einem Industriestaubsauger entfernt werden.

Sicherheitshinweis: Die Werkzeugmaschine sollte während der Wartung mit dem Hauptschalter ausgeschaltet werden, und die Sicherheitsvorschriften müssen strikt eingehalten werden, um Unfälle zu vermeiden.

Nachfolgend finden Sie eine Liste gängiger Ersatzteile für die Wartung, die der Benutzer vorbereiten sollte:

Routing, Wartung und Service von Peripheriegeräten

Bitte beachten Sie die entsprechenden Bedienungsanleitungen für die Wartung der Wasserkühlmaschine, der Laserquelle und anderer Peripheriegeräte; die folgenden Angaben sind nur eine allgemeine Beschreibung.

1) Wartung und Instandhaltung von Wasserkühlmaschinen

Die Wartungs- und Serviceinformationen für die Wasserkühlmaschine wurden bereits früher gegeben und werden hier nicht wiederholt. Es ist wichtig, die Routinewartung für alle Typen von Wasserkühlmaschinen gemäß den entsprechenden Wartungsanweisungen durchzuführen. Die folgenden Wartungsanweisungen für eine bestimmte Wasserkühlmaschine können als Referenz verwendet werden.

| Erfüllungsperiode | Inhalt der Wartung | Ziel der Instandhaltung |

|---|---|---|

| Jeden Tag | 1. Prüfen Sie, ob die Temperatur der Wasserkühlmaschine normal eingestellt ist (Solltemperatur 20±1℃). | Sicherstellen, dass die Temperatur des Kühlwassers für den Laser normal ist |

| 2. Prüfen, ob die Abdichtung des Wasserkreislaufs der Wasserkühlmaschine, die Wassertemperatur und der Wasserdruck den Anforderungen entsprechen | Sicherstellung des normalen Betriebs der Geräte und Verhinderung von Wasseraustritt | |

| 3. Halten Sie die Arbeitsumgebung der Wasserkühlmaschine trocken, sauber und zugig | Sorgt für einen ausgezeichneten Betrieb der Wasserkühlmaschine | |

| Jeden Monat | 1. Der Schmutz auf der Oberfläche der Wasserkühlmaschine ist mit einem milden Reinigungsmittel oder einer hochwertigen Seife anstelle von Benzol, Säuren, Scheuerpulver, Stahlbürste oder heißem Wasser zu beseitigen. | Halten Sie die Oberfläche der Wasserkühlmaschine sauber |

| 2. Prüfen Sie, ob der Verflüssiger durch Schmutz verstopft ist, und entfernen Sie den Schmutz am Verflüssiger mit Druckluft oder einer Bürste. | Sicherstellung des normalen Betriebs des Verflüssigers | |

| 3. Reinigen Sie das Luftfilternetz: 3.1 Öffnen Sie die Abdeckung des Geräts, an der sich das Luftfilternetz befindet, ziehen Sie es nach oben und nehmen Sie es heraus. 3.2 Der Staub auf dem Filternetz kann mit Staubsauger, Luftpistole und Pinsel entfernt werden. Wenn das Filternetz nach der Reinigung feucht ist, muss es vor dem Wiedereinbau geschüttelt werden, um es zu trocknen. 3.3 Reinigungsintervall: einmal alle zwei Wochen. Bitte machen Sie die Reinigung gelegentlich im Falle von schwerem Schmutz. | Verhindern Sie, dass eine schlechte Wärmeableitung zu einer schlechten Kühlung führt und die Wasserpumpe und der Kompressor ausbrennen | |