Stellen Sie sich eine Schweißtechnik vor, die Präzision, minimale thermische Verformung und eine hohe Verarbeitungsgeschwindigkeit bietet. Das Laserschweißen bringt diese Vorteile mit sich und revolutioniert die Fertigungsindustrie. Dieser Artikel befasst sich mit den grundlegenden Prinzipien des Laserschweißens, seinen Vorteilen und Grenzen sowie mit den Materialtypen, die sich am besten für dieses Verfahren eignen. Am Ende werden Sie verstehen, wie das Laserschweißen die Effizienz und Qualität in verschiedenen Anwendungen verbessern kann. Tauchen Sie ein und entdecken Sie die wichtigsten Aspekte und das transformative Potenzial dieser fortschrittlichen Schweißtechnologie.

(1) Ein kleiner Verarbeitungsbereich kann eine bessere Kontrolle über den Energieeintrag bieten, was zu einer geringeren thermischen Belastung, einem kleineren Wärmeeinflusszoneund geringere thermische Verformung.

(2) Für schmale und glatte Schweißnähte sind weniger oder gar keine Nachbehandlungsprozesse erforderlich.

(3) Die schnelle Abkühlgeschwindigkeit und die feine Schweißnahtstruktur führen zu einer hervorragenden Leistung der geschweißte Verbindung.

(4) Das Verfahren hat eine hohe Verarbeitungsgeschwindigkeit und einen kurzen Arbeitszyklus.

(5) Das Mikroschweißen und die Fernübertragung können ohne den Einsatz eines Vakuumgeräts durchgeführt werden, was es ideal für die automatische Massenproduktion macht.

(6) Laserschweißen lässt sich leicht mit anderen Verarbeitungsmethoden wie Biegen, Stanzen und Montieren kombinieren und eignet sich gut für die automatische Produktion.

(7) Der Produktionsprozess kann leicht kontrolliert werden, da das Sensorsystem den Prozess in Echtzeit überwacht, um Folgendes zu gewährleisten Schweißqualität.

(8) Beim Laserschweißen ist kein Kontakt mit dem Werkstück erforderlich, wodurch jegliche Kontaktbelastung vermieden wird.

Obwohl das Laserschweißen viele Vorteile hat und ein vielversprechendes Schweißverfahren ist, hat es auch gewisse Einschränkungen.

(1) Die Schweißdicke ist begrenzt und eignet sich hauptsächlich für dünne Materialien.

(2) Das Werkstück muss mit hoher Genauigkeit eingespannt werden, und das Spiel sollte so gering wie möglich gehalten werden. Dies erfordert häufig Präzisionsschweißvorrichtungen, die relativ teuer sein können.

(3) Die genaue Positionierung ist von entscheidender Bedeutung, und der Programmieraufwand ist relativ hoch.

(4) Das Schweißen von Werkstoffen mit hohem Reflexionsvermögen und hoher Wärmeleitfähigkeit, wie z. B. Aluminium- und Kupferlegierungen, kann schwierig sein.

(5) Eine schnelle Erstarrung der Schweißnaht kann zu Gaseinschlüssen führen und Porosität und Sprödigkeit zur Folge haben.

(6) Die Ausrüstung ist kostspielig, und bei der Produktion von Kleinserien oder bei der Produktion mit komplexer Positionierung und komplexen Prozessen ist das Kosten-Nutzen-Verhältnis möglicherweise nicht optimal.

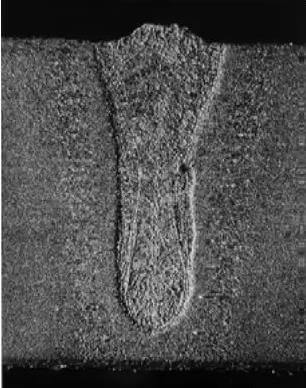

Laser tief Durchschweißung erfordert eine hohe Energiedichte des Laserstrahls, in der Regel mehr als 10 kW/mm2. Dies führt nicht nur zum Schmelzen des Metalls, sondern auch zur Bildung von Metalldampf.

Der Druck, der durch den erzeugten Metalldampf im Schmelzbad entsteht, verdrängt das flüssige Metall. Wenn das Metall weiter schmilzt und der Metalldampf abnimmt, bildet sich ein enges und feines Metalldampfloch.

Das Loch ist von der flüssigen Metallschmelze umgeben, und wenn sich der Laserstrahl vorwärts bewegt, bewegt sich das Loch mit ihm. Das flüssige Metall hinter dem Loch erstarrt weiter und bildet die Schweißnaht.

1. Schlüsselloch

2. Geschmolzenes Metall

3. Schweißt

4. Laserstrahl

5. Richtung der Schweißung

6. Metalldampf

7. Werkstück

Die Laserschweißen zeichnet sich durch seine schmale und dünne Form aus, und sein Verhältnis von Tiefe zu Breite kann sogar 10:1 erreichen.

Der Laserstrahl wird entlang der Kante des Materials gerichtet, wodurch das geschmolzene Material schmilzt und erstarrt und eine Schweißnaht bildet. Die Tiefe der Schweißnaht kann von nahezu Null bis zu einem Millimeter reichen, und die Dicke des Materials beträgt in der Regel nicht mehr als 3 mm, normalerweise weniger als 2 mm.

1. Geschmolzenes Material

2. Schweißen

3. Laserstrahl

4. Richtung der Schweißung

5. Werkstück

Festkörper Laserwärme Das Konduktionsschweißen wird hauptsächlich zum Schweißen der Ecken dünner Platten verwendet, z. B. bei Batteriegehäusen, Herzschrittmachergehäusen und einigen Werkzeugmaschinenabdeckungen. Dieses Schweißverfahren führt zu einer glatten und sauberen Kehlnaht, die nicht weiter bearbeitet werden muss.

Runde

Überlappendes Schweißen

Quetschschweißen

Im Allgemeinen ist Kohlenstoffstahl gut für das Laserschweißen geeignet, und die Qualität der Schweißnaht hängt vom Grad der vorhandenen Verunreinigungen ab. Ein hoher Gehalt an Schwefel und Phosphor kann dazu führen, dass SchweißrisseDaher ist das Laserschweißen für Materialien mit einem hohen Gehalt an diesen Elementen nicht geeignet.

Sowohl Stähle mit mittlerem und hohem Kohlenstoffgehalt als auch gewöhnliche legierte Stähle kann effektiv mit dem Laser geschweißt werden, allerdings ist eine Vorwärmung und Nachbehandlung erforderlich, um Spannungen abzubauen und Rissbildung zu verhindern.

Generell gilt, dass Laser Schweißen von rostfreiem Stahl ist es einfacher, qualitativ hochwertige Verbindungen im Vergleich zu herkömmlichen Schweißverfahren herzustellen.

Nichtrostender Stahl mit niedriger Wärmeleitfähigkeit eignet sich besser für einen tiefen und engen Einbrand.

Nichtrostender Stahl lässt sich in vier Hauptkategorien einteilen: ferritischer nichtrostender Stahl (der zur Versprödung der Verbindungen führen kann), austenitischer nichtrostender Stahl (anfällig für Heißrisse), martensitischer nichtrostender Stahl (bekannt für schlechte Schweißbarkeit) und nichtrostendem Duplexstahl (der in der schweißbeeinflussten Zone zur Versprödung neigen kann).

Das hohe Reflexionsvermögen und die Wärmeleitfähigkeit der Oberflächen von Aluminiumlegierungen erschweren das Laserschweißen.

Beim Laserschweißen hochreaktiver Werkstoffe ist die Energieschwellenleistung noch ausgeprägter.

Die Schweißeigenschaften der verschiedenen Serien und Sorten von Aluminiumlegierungen variieren.

Aluminium Legierungsschweißen Schwierigkeiten:

Aluminium hat eine starke Oxidationsfähigkeit und ist anfällig für Oxidation an der Luft und beim Schweißen. Die entstehende Tonerde hat einen hohen Schmelzpunkt und ist sehr stabil.

Das Entfernen der Oxidschicht ist schwierig, und sie hat einen erheblichen Anteil, so dass sie sich nur schwer von der Oberfläche trennen lässt. Dies kann zu Defekten wie Schlackeneinschlüssen, unvollständiger Verschmelzung und unvollständiger Penetration führen.

Die Oxidschicht auf der Aluminiumoberfläche kann auch eine beträchtliche Menge Wasser absorbieren, was zur Bildung von Poren in der Schweißnaht führt.

Es werden hohe Anforderungen an die Sauberkeit des Werkstücks gestellt.

Aluminium hat eine höhere Wärmeleitfähigkeit und spezifische Wärmekapazität.

Für eine wirksame Aluminium schweißenEs wird empfohlen, Energiequellen mit hoher Konzentration und Leistung zu verwenden. Zusätzlich kann das Vorwärmen manchmal als Prozessmaßnahme eingesetzt werden.

Im Allgemeinen ist die erforderliche Laserleistung relativ groß.

Aluminium hat einen großen linearen Ausdehnungskoeffizienten und erfährt während der Erstarrung eine erhebliche Volumenschrumpfung, was zu hohen Verformungen und Spannungen in der Schweißnaht führt. Dies kann zu Lunkerbildung, Lunkerporosität, thermischer Rissbildung und hohen Eigenspannung.

Aluminium hat eine starke Fähigkeit, Licht und Wärme zu reflektieren.

Während der Umwandlung vom festen in den flüssigen Zustand gibt es keine erkennbare Farbveränderung, so dass es schwierig ist, den Verlauf der Umwandlung zu beurteilen. Schweißverfahren.

Hochtemperaturaluminium hat eine geringe Festigkeit und kann das Schmelzbad nur schwer abstützen, so dass es zum Durchschweißen neigt.

Der zum Schweißen verwendete Laser muss resistent sein gegen hohe Reflexion.

Die Bildung von Poren ist beim Aluminiumschweißen üblich. Aluminium und seine Legierungen können im flüssigen Zustand eine beträchtliche Menge an Wasserstoff lösen, im festen Zustand jedoch fast keinen.

Während der Erstarrung und schnellen Abkühlung des Schweißbades kann der Wasserstoff nicht rechtzeitig entweichen, was zur Bildung von Wasserstoffporen führt.

Es werden hohe Anforderungen an die Sauberkeit des Werkstücks gestellt, einschließlich der Trocknung des Werkstücks und seiner Umgebung.

Die Verdampfung und Verbrennung von Legierungselemente während des Schweißens kann zu einer Verschlechterung der Schweißleistung führen.

Der Schweißprozess von Spiegelkupfer ist ähnlich wie der von Aluminiumlegierungen, aber Spiegelkupfer hat eine stärkere Reflexionsfähigkeit.

Die in der Industrie am häufigsten verwendeten Sorten sind T1, T2 und T3, die ein charakteristisches violettes Aussehen haben und daher auch als Rotkupfer bezeichnet werden.

Leicht erstellt Schweißfehler:

Verwenden Sie Schweißschutzgas um den Schweißeffekt zu schützen:

Einige Schweißverfahren erfordern die Verwendung eines Schweißschutzgas um eine dünne Schutzschicht über der Schweißnahtoberfläche zu bilden. Diese Schicht trägt dazu bei, dass die Umgebungsluft die Schweißnaht nicht beeinträchtigt.

Der Hauptzweck des Schutzgases besteht darin, zu verhindern, dass das geschmolzene Metall mit dem Sauerstoff, Wasserdampf oder Kohlendioxid der Luft reagiert.

Übliche Schutzgase sind Helium, Argon, Stickstoff oder ein Gasgemisch. Die Art des verwendeten Gases wird in der Regel durch das zu schweißende Material bestimmt.

Das Schutzgas wird durch ein Schutzgasrohr oder durch die Vorrichtung selbst an die Schweißfläche geleitet.

Bitte beachten Sie, dass die Verwendung eines Schutzgases beim Schweißen dreidimensionaler Teile die Roboterbewegung erschweren kann.

Vor dem Schweißen ist es wichtig, die Schweißspezifikationen klar zu definieren, die in der Regel die Festigkeit der Schweißnaht (z. B. Anforderungen an das Eindringen, die Porenkontrolle, die Risskontrolle usw.), das Aussehen (einschließlich der Ebenheit der Schweißnaht, des Oxidationsgrads, des Tiefen-Breiten-Verhältnisses usw.) und die Luftdichtheit (Widerstandsfähigkeit gegen Luftdruck) umfassen.

Qualitätskontrolle:

Das Ziel jeder Qualitätsprüfung ist es, zu überprüfen, ob die Leistung des Werkstücks den Nutzungsanforderungen entspricht.

Beim Schweißen konzentriert sich die Qualitätsnorm für das Laserschweißen in erster Linie auf die Schweißnaht und die beim Schweißen entstehende Wärmeeinflusszone.

Die Schweißnähte müssen die folgenden beiden aktuellen Qualitätsanforderungen erfüllen:

Die Schweißverfahrensspezifikation enthält auch einige andere Schweißnormen und Schweißfehler.

Die folgende Abbildung zeigt verschiedene Schweißfehler:

Qualitätsmängel der Schweißnähte

Typische interne Schweißfehler:

Unvollständige Verschmelzung: zu großer Schweißspalt

Luftloch: eine kleine Menge Luft oder Blasen, die in die Schweißnaht eingemischt sind; Riss: an der Oberfläche oder im Inneren der Schweißnaht

Qualitätsmängel bei Überlappungsverbindungen

Ungleichmäßige Schweißnahtform: z. B. Mikrorisse, die durch Schweißnahtkollaps verursacht werden

Spritzer von geschmolzenem Metall: Durch die "Explosion" des geschmolzenen Metalls bilden sich auf der Schweißnahtoberfläche Grübchen, die die Schweißnahtfestigkeit und bildet sogar Poren

Einbruch der Schweißnahtoberfläche und Vertiefung der Schweißnaht: den effektiven Spannungsbereich der Schweißnaht zu reduzieren und die Schweißnahtfestigkeit zu verringern

Fehlausrichtung: bei Stumpfnähten führt ein Versatz zu einer Verringerung der effektiven Schweißfläche

Bogenkrater: die effektive Spannungsfläche der Schweißnaht zu reduzieren

Oxidation: die Oxidationsbeständigkeit von rostfreiem Stahl verringern

Spritzen: Spritzer fallen auf die Schweiß- oder Werkstückoberfläche, verringern die Oberflächenqualität und erhöhen die Nachbehandlung

Verformung der Schweißnaht durch Wärmezufuhr: Beim Schweißen wird die Wärme in der Schweißnaht auf das Werkstück um die Schweißnaht herum übertragen, was zu einer geringen Verformung führt. Wenn ein Werkstück eine große Anzahl von Schweißnähten haben muss, ist die Schweißfolge vernünftig zu wählen.

Für Kohlenstoffstahl und rostfreien Stahl: