Lager sind ein wichtiges Bauteil in modernen Maschinen. Ihre Hauptaufgabe besteht darin, rotierende Maschinenteile zu lagern, die Reibungskoeffizienten während ihrer Bewegung zu verringern und ihre Drehgenauigkeit zu gewährleisten.

Mit den Fortschritten in der Fertigungstechnologie steigt auch die Nachfrage nach Lagern. Allerdings sind Probleme wie vorzeitige Schäden und kurze Lebensdauer immer deutlicher zu Tage getreten.

Heute möchte ich Ihnen einige Methoden und Techniken zur Verlängerung der Lebensdauer von Lagern vorstellen.

Wie lässt sich die Lebensdauer von Lagern verlängern?

Die Anzahl der Umdrehungen oder Stunden, die ein Lager aushalten kann, bevor es unter einer bestimmten Belastung zu Abplatzungen kommt, wird als Lagerlebensdauer bezeichnet.

Innerhalb dieser Lebensdauer sollte das Lager nur erste Ermüdungsschäden an den Lagerlaufbahnen oder Wälzkörpern aufweisen.

Im praktischen Einsatz ist jedoch zu beobachten, dass Lager mit gleichem Aussehen und gleichen Betriebsbedingungen eine deutlich unterschiedliche Lebensdauer aufweisen.

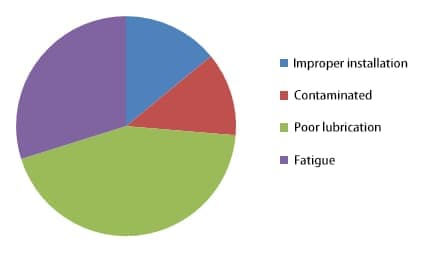

Was sind die Ursachen dafür? Hier sind einige Punkte, die ich zusammengefasst habe:

1)Übermäßiger Kraftaufwand beim Einbau und Schläge mit einem Hammer auf das Lager verursachen die größten Schäden und Verformungen.

2)Ein abweichender oder fehlerhafter Einbau des Lagers kann dazu führen, dass zu wenig Lagerspiel. Der innere und der äußere Ring befinden sich nicht im gleichen Drehzentrum, was zu einer Exzentrizität führt.

Empfehlung: Verwenden Sie geeignete oder professionelle Lagereinbau Werkzeuge, und verwenden Sie spezielle Geräte, um nach der Installation zu überprüfen.

Wenn bei der Montage oder beim Einbau die Lagerluft zu groß oder zu klein ist oder in einigen Fällen die Vorspannung zu hoch ist, kann dies zu einem frühzeitigen Schaden und einer verkürzten Lebensdauer des Lagers führen. Eine unsachgemäße Montage und ein unsachgemäßer Einbau von Lagern können nicht nur Ausfallzeiten und kostspielige Reparaturen verursachen, sondern auch zusätzliche negative Auswirkungen haben, wie z. B. die Beeinträchtigung des Betriebs anderer Teile und die Verkürzung ihrer Lebensdauer.

Der beste Weg, um Probleme zu vermeiden, ist die Beachtung der Betriebsanleitung des Geräteherstellers für die Montage, Installation und regelmäßige Wartung. Wenn die Zeit drängt, können Anpassungen durch Vorschieben der Einstellvorrichtung oder Entfernen von Unterlegscheiben vorgenommen werden, um eine lose Kegelrollenlagereinheit zu korrigieren.

Wird das Lager hingegen zu fest eingestellt, kann es überhitzen und beschädigt werden, so dass ein Austausch des Lagers erforderlich wird. Die Verfahren für die Montage und den Einbau von Lagern müssen genau, wiederholbar und nach Abschluss überprüfbar sein.

Es ist auch wichtig, die Parameter anderer Teile zu berücksichtigen, um die Systemleistung zu optimieren. Darüber hinaus kann die Verwendung der Ausrüstung gemäß den OEM-Anforderungen und die Festlegung geeigneter vorbeugender Wartungsaufgaben, wie die Überwachung von Schmiermitteln oder Fetten, die auch eine Ursachenanalyse von Ausfällen umfassen sollte, die Betriebsdauer problematischer Ausrüstung erheblich verlängern. Ordnungsgemäße Schmierung und Wartung sind von entscheidender Bedeutung, ebenso wie die ordnungsgemäße Installation und Nutzung, ergänzt durch die umfassende Nutzung der vorhandenen Zustandsüberwachungsgeräte.

Die Nichteinhaltung der Einbau- und Wartungsvorschriften kann zum Ausfall der Ausrüstung führen und stellt ein erhebliches Sicherheitsrisiko dar. Die Durchführung einer gründlichen Inspektion nach dem Einbau der Lager ist von entscheidender Bedeutung, da sie sich direkt auf die Lebensdauer und die Präzision der Maschine auswirkt.

Ein unsachgemäßer Einbau kann zu Vibrationen, übermäßigem Lärm, geringer Präzision, erhöhtem Temperaturanstieg und sogar zur Gefahr von Festfressen und Verbrennungen führen; ein ordnungsgemäßer Einbau hingegen gewährleistet nicht nur Präzision, sondern verlängert auch die Lebensdauer erheblich.

Auch Verunreinigungen können zu einem vorzeitigen Lagerausfall führen, wenn Sand, Staub, Metallspäne usw. in das Lager gelangen.

Zu den Hauptgründen gehören:

1)Das zu frühe Öffnen der Lagerverpackung vor dem Gebrauch führt zu Verunreinigungen;

2)Die Installationsumgebung ist nicht sauber, was zu Verunreinigungen führt;

3)Die Arbeitsumgebung des Lagers ist nicht sauber, und das Arbeitsmedium ist verunreinigt, etc.

Empfehlung: Öffnen Sie die Lagerverpackung nach Möglichkeit nicht vor dem Gebrauch; sorgen Sie für eine saubere Installationsumgebung und reinigen Sie das Lager vor dem Gebrauch; verbessern Sie die Dichtungsvorrichtung des Lagers.

Forschungsergebnissen zufolge ist schlechte Schmierung eine der Hauptursachen für vorzeitige Lagerausfälle, zu denen auch die folgenden gehören

1)Nicht rechtzeitiges Nachfüllen von Schmiermitteln oder Schmieröl;

2)Schmierstoffe oder Schmieröl nicht ordnungsgemäß hinzugefügt;

3)Unrichtige Auswahl der Schmiermittel oder des Schmieröls;

4)Unrichtig Schmierungsmethode, usw.

Empfehlung: Wählen Sie den richtigen Schmierstoff oder das richtige Schmieröl und verwenden Sie die geeignete Schmiermethode.

Die Auswahl des richtigen Schmiersystems und hochwertiger Schmierstoffe ist entscheidend. Der Schmierölfilm trennt die sich berührenden Oberflächen und bietet einen wesentlichen Schutz vor Korrosion und Verschleiß.

Damit alle rotierenden oder sich hin- und herbewegenden Teile, insbesondere Lager und Getriebe, normal funktionieren können, ist der Ölfilm unerlässlich. In Spritz- oder Umlaufschmiersystemen erleichtert der Ölfilm auch die Wärmeübertragung.

In Fabriken kommt es häufig zu unnötigen Ausfallzeiten und einer Verschlechterung der Anlagen aufgrund von unsachgemäßer Schmierung. Unzureichende Schmierung kann zu erhöhtem Verschleiß und Temperaturanstieg führen, was übermäßigen Verschleiß und/oder frühzeitige Lagerausfälle und -schäden verursacht.

Eine Überschmierung, insbesondere bei Hochgeschwindigkeitsanlagen, kann aufgrund der Ölbewegung übermäßige Wärme erzeugen, was zu einem chemischen Abbau des Schmierstoffs und zu Lagerschäden führt. Richtige Schmierung und regelmäßige Wartung können Lagerschäden aufgrund von Schmierproblemen verhindern.

Um eine ordnungsgemäße Schmierung zu gewährleisten, sollte man:

1) Befolgen Sie die vom Gerätehersteller für jedes Gerät festgelegten Nutzungsrichtlinien;

2) Bei der Zugabe von Schmierfett ist darauf zu achten, dass es zwischen den Wälzkörpern des Lagers und dem Gehäuse (oder der Abschirmung) eingefüllt wird, um eine ausreichende Schmierung und eine gründliche Schmierung der kritischen Laufbahnoberflächen zu gewährleisten;

3) Achten Sie darauf, wann das Lager geschmiert werden muss;

4) Überwachen Sie die Messgeräte des Geräts, um frühzeitige Anzeichen von Problemen, wie Temperaturschwankungen und/oder ungewöhnlich hohe Temperaturen, zu erkennen;

5) Achten Sie auf Geräusche oder abnormale Vibrationen der Geräte;

6) Achten Sie auf eventuell austretendes Schmiermittel;

7) Nehmen Sie regelmäßig Proben des Schmiermittels und prüfen Sie es auf Verunreinigungen.

Ermüdungsbruch ist eine häufige Ursache für den Ausfall von Lagern. Die Gründe für Ermüdungsbruch können umfassen:

1)Lager, die unter langfristiger Überlast arbeiten;

2)Versäumnis, die Wartung rechtzeitig durchzuführen;

3)Vorschriftsmäßige Wartung;

4)Ausrüstungsalterung, etc.

Empfehlung: Wählen Sie den geeigneten Lagertyp und ersetzen Sie regelmäßig und rechtzeitig verschlissene Lager.

Nach dem Einbau des Lagers muss unbedingt eine Inspektion durchgeführt werden.

(1) Überprüfen Sie die Einbauposition

Prüfen Sie zunächst, ob die beweglichen Teile nach dem Einbau des Lagers mit den festen Teilen kollidieren, ob das Schmiermittel reibungslos in das Lager fließen kann und ob die Dichtungs- und Axialbefestigungsvorrichtungen korrekt installiert sind.

(2) Prüfung des Radialspiels

Außer bei Lagern, die mit einer vorgegebenen Presspassung eingebaut sind, sollte die Radialluft geprüft werden. Rillenkugellager können zur Überprüfung von Hand gedreht werden, wobei eine gleichmäßige, flexible Bewegung ohne Vibrationen oder seitliches Schwanken angestrebt wird.

Zylinderrollen- und Pendelrollenlager können mit einer Fühlerlehre geprüft werden. Die Lehre sollte zwischen der Rolle und dem Lagerring eingeführt werden, wobei die Einführtiefe größer als die halbe Rollenlänge sein sollte. Wenn die Radialluft nicht mit einer Fühlerlehre gemessen werden kann, kann alternativ zur Verringerung der Radialluft auch die axiale Bewegung des Lagers gemessen werden.

Wenn der Innenring des Lagers eine kegelige Bohrung hat, beträgt die axiale Bewegung auf der kegeligen Fläche im Allgemeinen etwa das 15-fache der Verringerung der Radialluft. Einige Lager, wie Schrägkugellager und Kegelrollenlager, ermöglichen eine nachträgliche Einstellung der Radialluft.

Andere, wie Rillenkugellager, Pendelkugellager, Zylinderrollenlager und Pendelrollenlager, werden bei der Herstellung voreingestellt und können nach dem Einbau nicht mehr eingestellt werden.

Wenn diese Lager nach dem Einbau nicht den geforderten Spezifikationen entsprechen, was darauf hindeutet, dass das radiale Montagespiel zu klein ist, könnte dies auf eine falsche Lagerauswahl oder eine falsche Bearbeitung des Montagebereichs hindeuten.

In solchen Fällen muss das Lager ausgebaut, die Ursache ermittelt und vor dem Wiedereinbau behoben werden. Auch ein zu großes Spiel ist problematisch.

(3) Prüfen Sie die Dichtheit des Lagers gegen die Wellenschulter

Im Allgemeinen müssen Lager, die mit festem Festsitz eingebaut sind, fest gegen die Wellenschulter drücken. Zu den Inspektionsmethoden gehört die Lichtmethode, bei der eine Lampe auf die Verbindung zwischen dem Lager und der Wellenschulter gerichtet wird, um auf Lichtaustritt zu prüfen.

Keine Leckage deutet auf einen korrekten Einbau hin; eine gleichmäßige Leckage um die Wellenschulter deutet darauf hin, dass das Lager nicht fest genug gepresst ist und zusätzlicher Druck erforderlich ist; eine teilweise Leckage deutet auf einen schiefen Einbau hin, der mit einem Hammer, einer Messingstange oder einer Hülse nachgestellt werden muss.

Die Dickenmessmethode beginnt mit einer Lehre von 0,03 mm Dicke. Prüfen Sie an mehreren Stellen des Umfangs der Innenring-Stirnfläche und der Wellenschulter auf Lücken. Gleichmäßige Lücken weisen darauf hin, dass das Lager nicht richtig sitzt und mehr Druck auf den Innenring ausgeübt werden muss, um ihn gegen die Wellenschulter zu spannen.

Wenn mit erhöhtem Druck keine Dichtheit erreicht wird, ist der Radius der Verrundung des Wellenhalses möglicherweise zu groß und klemmt das Lager ein, so dass eine Änderung der Verrundung erforderlich ist. Wenn das Dickenmessgerät nur an bestimmten Stellen durchläuft, muss das Lager ausgebaut, eingestellt und wieder eingebaut werden.

Bei Lagern, die mit Presssitz in die Lagersitzbohrung eingebaut werden, kann die Dichtheit der Außenringstirnfläche gegen die Gehäuseschulter auch mit einem Dickenmesser überprüft werden.

(4) Inspektion von Drucklagern nach dem Einbau

Beim Einbau von Axiallagern ist die Rechtwinkligkeit von Wellenring und Wellenmitte zu prüfen. Dazu wird eine Messuhr an der Stirnseite des Gehäuses befestigt und das Lager unter Beobachtung der Messuhr gedreht.

Wenn die Nadel der Messuhr schwankt, deutet dies darauf hin, dass der Wellenring und die Mittellinie nicht rechtwinklig sind. Bei tiefen Gehäusebohrungen kann ein verlängerter Messuhrkopf verwendet werden. Ordnungsgemäß eingebaute Axiallager nehmen automatisch die Bewegung der Wälzkörper auf und stellen sicher, dass die Elemente korrekt zwischen der oberen und unteren Laufbahn abrollen.

Ein unsachgemäßer Einbau stört nicht nur die Funktion des Lagers, sondern führt auch zu starkem Verschleiß der Gegenlaufflächen. Da der Wellenring und der Sitzring nicht leicht zu unterscheiden sind, ist bei der Montage besondere Sorgfalt erforderlich, um Fehler zu vermeiden.

Zusätzlich gleicht ein Spalt von 0,2-0,5 mm zwischen dem Axiallagersitzring und der Lagersitzbohrung Bearbeitungs- und Montageungenauigkeiten aus. Dieser Spalt ermöglicht es dem Lagerring, sich während des Betriebs automatisch anzupassen, wodurch Kontakt und Reibung für den normalen Betrieb verhindert werden. Andernfalls kann es zu schweren Lagerschäden kommen.

(5) Prüfen Sie, ob Lagergeräusche, Temperaturanstieg und Vibrationen den Anforderungen entsprechen.

Normalerweise sollte die Betriebstemperatur des Lagers unter 90°C bleiben. Temperaturen, die diesen Grenzwert überschreiten, können zur Überhitzung, zum Ausglühen oder zum Durchbrennen des Lagers führen und damit dessen Lebensdauer verringern.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.