Подшипники - важный компонент современного оборудования. Их основная функция - поддержка вращающихся частей механизма, снижение коэффициента трения при их движении и обеспечение точности вращения.

С развитием производственных технологий растет спрос на подшипники. Однако такие проблемы, как преждевременное повреждение и короткий срок службы, становятся все более очевидными.

Сегодня я хочу поделиться с вами некоторыми методами и способами продления срока службы подшипников.

Как увеличить срок службы подшипников?

Количество оборотов или часов, которое подшипник может выдержать до появления сколов при определенной нагрузке, называется долговечностью подшипника.

В течение этого срока службы подшипник должен иметь только начальные усталостные повреждения на дорожках качения или телах качения.

Однако на практике можно заметить, что подшипники с одинаковым внешним видом и условиями эксплуатации имеют существенно разный срок службы.

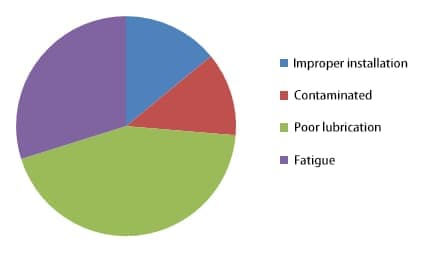

Что является причиной этого? Вот несколько моментов, которые я обобщил:

1) Чрезмерное усилие при установке, а также удары молотком по подшипнику вызывают наибольшие повреждения и деформацию.

2) Отклонение в установке или неправильная установка подшипника может привести к слишком маленькому размеру зазор в подшипнике. Внутреннее и внешнее кольца не находятся в одном центре вращения, что приводит к эксцентриситету.

Рекомендация: Используйте соответствующие или профессиональные установка подшипников инструменты, а также использовать специализированное оборудование для проверки после установки.

Если во время сборки или установки внутренний зазор подшипника слишком велик или мал, а в некоторых случаях слишком велик предварительный натяг, это может привести к раннему повреждению и сокращению срока службы подшипника. Неправильная сборка и установка подшипников может привести не только к простою и дорогостоящему ремонту, но и к дополнительным негативным последствиям, таким как влияние на работу других деталей и сокращение их срока службы.

Соблюдение руководства пользователя производителя оборудования при сборке, установке и регулярном обслуживании - лучший способ предотвратить проблемы. Если время поджимает, то для устранения ослабления узла конического роликового подшипника можно выполнить регулировку, выдвинув регулировочное устройство или сняв прокладки.

С другой стороны, если подшипник отрегулирован слишком туго, он может перегреться и повредиться, что приведет к необходимости его замены. Процессы сборки и установки подшипников должны быть точными, повторяемыми и проверяемыми по завершении.

Также необходимо учитывать параметры других деталей для оптимизации работы системы. Кроме того, использование оборудования в соответствии с требованиями производителя и постановка соответствующих задач по прогнозированию технического обслуживания, таких как мониторинг смазочных материалов или консистентных смазок, который должен включать анализ первопричин отказов, может значительно продлить срок эксплуатации проблемного оборудования. Правильная смазка и техническое обслуживание имеют решающее значение, равно как и правильная установка и использование, дополненные полным использованием существующего оборудования для мониторинга состояния.

Несоблюдение требований по установке и обслуживанию может привести к поломке оборудования, что представляет собой значительный риск для безопасности. Проведение тщательной проверки после установки подшипников имеет решающее значение, так как от этого напрямую зависит срок службы и точность работы машины.

Неправильная установка может привести к вибрациям, чрезмерному шуму, низкой точности, повышенному повышению температуры и даже к риску захвата и возгорания; правильная установка, напротив, не только обеспечивает точность, но и значительно продлевает срок службы.

Загрязнение также может стать причиной преждевременного выхода подшипника из строя: в подшипник попадает песок, пыль, металлическая стружка и т.д.

Основные причины включают:

1) Слишком раннее вскрытие упаковки подшипника перед использованием приводит к загрязнению;

2) Окружающая среда при установке не является чистой, что приводит к загрязнению;

3) Рабочая среда подшипника не чистая, рабочая среда загрязнена и т.д.

Рекомендации: По возможности не вскрывайте упаковку подшипника перед использованием; поддерживайте чистоту при установке и очищайте подшипник перед использованием; усильте уплотнительное устройство подшипника.

Согласно исследованиям, плохая смазка является одной из основных причин преждевременного выхода из строя подшипников, к которым относятся:

1) Несвоевременное добавление смазочных материалов или смазочное масло;

2) Смазочные материалы или смазочное масло не добавлены должным образом;

3)Неправильный выбор смазочных материалов или смазочного масла;

4) Неправильно метод смазки, и т.д.

Рекомендации: Выберите правильный смазочный материал или масло и используйте соответствующий метод смазки.

Выбор подходящей системы смазки и высококачественных смазочных материалов имеет решающее значение. Масляная пленка разделяет соприкасающиеся поверхности, обеспечивая необходимую защиту от коррозии и износа.

Таким образом, для нормальной работы всех вращающихся или возвратно-поступательных деталей, особенно подшипников и зубчатых колес, масляная пленка является незаменимой. В системах смазки с разбрызгиванием или циркуляцией масляная пленка также способствует теплопередаче.

На предприятиях часто возникают ненужные простои и ухудшение состояния оборудования из-за неправильной смазки. Недостаточное смазывание может привести к повышенному износу и повышению температуры, вызывая чрезмерный износ и/или раннее разрушение и повреждение подшипников.

Чрезмерное смазывание, особенно в высокоскоростном оборудовании, может привести к чрезмерному нагреву из-за перемешивания масла, что приведет к химической деградации смазки и повреждению подшипника. Правильная смазка и регулярное техническое обслуживание могут предотвратить повреждение подшипников, вызванное проблемами со смазкой.

Для обеспечения надлежащей смазки необходимо:

1) Следуйте рекомендациям по использованию, установленным производителем оборудования для каждого устройства;

2) При добавлении смазки следите за тем, чтобы она заполняла пространство между телами качения подшипника и корпусом (или щитом), чтобы гарантировать достаточную смазку и тщательное смазывание критических поверхностей дорожек качения;

3) Помните о том, когда следует смазывать подшипник;

4) Следите за показаниями датчиков оборудования, чтобы обнаружить первые признаки проблем, например, колебания температуры и/или необычно высокие температуры;

5) Обращайте внимание на шум или ненормальные вибрации оборудования;

6) Следите за отсутствием утечек смазки;

7) Регулярно берите пробы смазочного материала и проверяйте его на наличие загрязнений.

Усталостное разрушение это распространенный способ выхода из строя подшипников. Причины усталостное разрушение может включать в себя:

1) Подшипники работают при длительной перегрузке;

2) Несвоевременное техническое обслуживание;

3) Неправильное обслуживание;

4) Старение оборудования и т.д.

Рекомендация: Выберите подходящий тип подшипника и регулярно своевременно заменяйте устаревшие подшипники.

После установки подшипника необходимо провести его осмотр.

(1) Осмотрите место установки

Во-первых, проверьте, не сталкиваются ли подвижные части с неподвижными после установки подшипника, может ли смазка беспрепятственно поступать в подшипник, правильно ли установлены уплотнения и осевые крепежные устройства.

(2) Проверка радиального зазора

За исключением подшипников, установленных с заданной интерференционной посадкой, следует проверять радиальный зазор. Радиальные шарикоподшипники можно вращать вручную для проверки, стремясь к плавному, гибкому движению без вибрации и бокового раскачивания.

Цилиндрические и сферические роликоподшипники можно проверять с помощью щупа. Щуп следует вставить между роликом и кольцом подшипника, при этом глубина вставки должна превышать половину длины ролика. Если радиальный зазор невозможно измерить щупом, то в качестве альтернативы уменьшению радиального зазора можно измерить осевое перемещение подшипника.

Как правило, если внутреннее кольцо подшипника имеет коническое отверстие, то осевое перемещение по конической поверхности примерно в 15 раз превышает уменьшение радиального зазора. Некоторые подшипники, например радиально-упорные шарикоподшипники и конические роликоподшипники, позволяют регулировать радиальный зазор после установки.

Другие, такие как радиальные шарикоподшипники, сферические шарикоподшипники, цилиндрические роликоподшипники и сферические роликоподшипники, предварительно регулируются при изготовлении и не могут быть отрегулированы после установки.

Если после установки эти подшипники не соответствуют требуемым характеристикам, указывая на слишком малый радиальный зазор в сборе, это может означать неправильный выбор подшипника или неправильную обработку зоны сборки.

В таких случаях подшипник необходимо снять, выявить причину и устранить ее перед повторной установкой. Чрезмерный зазор также является проблемой.

(3) Проверьте плотность прилегания подшипника к заплечику вала

Как правило, подшипники, установленные с плотной интерференционной посадкой, должны плотно прижиматься к буртику вала. Методы проверки включают световой метод, при котором лампа направляется на стык между подшипником и буртиком вала для проверки утечки света.

Отсутствие утечки свидетельствует о правильной установке; равномерная утечка вокруг буртика вала говорит о том, что подшипник недостаточно плотно прижат, что требует дополнительного давления; частичная утечка свидетельствует о перекосе, что требует регулировки с помощью молотка, латунного стержня или втулки.

Метод толщиномера начинается с калибра толщиной 0,03 мм. Проверьте несколько точек по окружности торцевой поверхности внутреннего кольца и буртика вала на наличие зазоров. Равномерные зазоры указывают на неправильную посадку подшипника, требующую большего давления на внутреннее кольцо для плотного прилегания к буртику вала.

Если усиленное давление не позволяет добиться герметичности, радиус галтели шейки вала может быть слишком большим, задерживая подшипник, что потребует модификации галтели. Если толщиномер проходит только в определенных точках, подшипник необходимо снять, отрегулировать и установить заново.

Для подшипников, установленных с интерференционной посадкой в отверстие посадочного места подшипника, плотность прилегания торца наружного кольца к буртику корпуса можно также проверить с помощью толщиномера.

(4) Послеустановочный осмотр упорных подшипников

При установке упорных подшипников проверьте перпендикулярность кольца вала и осевой линии вала. Это можно сделать, закрепив циферблатный индикатор на торцевой поверхности корпуса и вращая подшипник, наблюдая за циферблатом.

Если игла циферблатного индикатора колеблется, это говорит о том, что кольцо вала и осевая линия не перпендикулярны. Для глубоких отверстий в корпусе можно использовать удлиненную головку циферблатного индикатора. Правильно установленные упорные подшипники автоматически учитывают перемещение тел качения, обеспечивая их правильное качение между верхней и нижней дорожками качения.

Неправильная установка не только нарушает работу подшипника, но и приводит к сильному износу сопрягаемых поверхностей. Поскольку кольцо вала и посадочное кольцо плохо различимы, во избежание ошибок при сборке необходимо соблюдать особую осторожность.

Кроме того, зазор 0,2-0,5 мм между посадочным кольцом упорного подшипника и отверстием под подшипник компенсирует неточности обработки и установки. Этот зазор позволяет кольцу подшипника автоматически регулироваться во время работы, предотвращая контакт и трение для нормальной работы. В противном случае возможно серьезное повреждение подшипника.

(5) Проверьте, соответствуют ли требованиям шум, повышение температуры и вибрация подшипника

Как правило, рабочая температура подшипника не должна превышать 90°C. Температура, превышающая этот предел, может привести к перегреву, отжигу или выгоранию подшипника, что сократит срок его службы.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.