Mit den raschen Fortschritten in der modernen Wissenschaft, Technologie und Industrie spielen Rohrkomponenten eine immer wichtigere Rolle in verschiedenen Branchen wie Baumaschinen, Transportwesen, Landmaschinen, Küchengeräte und Fitness.

Gleichzeitig haben das Aufkommen und die rasante Entwicklung von CNC-Laser-Rohrschneidemaschinen die Vorteile des Laser-Rohrschneidens hervorgehoben.

Das Laserschneiden mit seinen einzigartigen Eigenschaften wie geringe Schnittbreite, minimale thermische Effekte, schnelle Schnittgeschwindigkeiten, saubere Schnitte, ausgezeichnete Flexibilität und keine offensichtlichen Einschränkungen in Bezug auf Form, Art oder Dicke des zu schneidenden Rohrs heben sich von den traditionellen Rohrbearbeitungsmethoden ab.

Die Laser-Rohrschneidtechnologie verbessert die Schnittqualität, sorgt für eine effiziente Bearbeitung, vereinfacht den Arbeitsablauf und erhöht den wirtschaftlichen Nutzen für eine Vielzahl von Anwendern des Laser-Rohrschneidens erheblich.

Allerdings, Laserschneiden Rohre sind ein komplexer Prozess, bei dem verschiedene Faktoren das Ergebnis des Schneidens beeinflussen. Es ist wichtig, die während des Prozesses auftretenden Probleme zu analysieren und Methoden zu entwickeln, um sie zu lösen.

Es gibt hauptsächlich vier Gründe für unvollständige oder grobe Schnitte bei der Laserschneidverfahren:

1. Schneiden mit überhöhter Geschwindigkeit

Insbesondere bei der Bearbeitung von Spezialrohren oder Rohren mit großer Dicke wie Profilen oder unregelmäßig geformten Rohren.

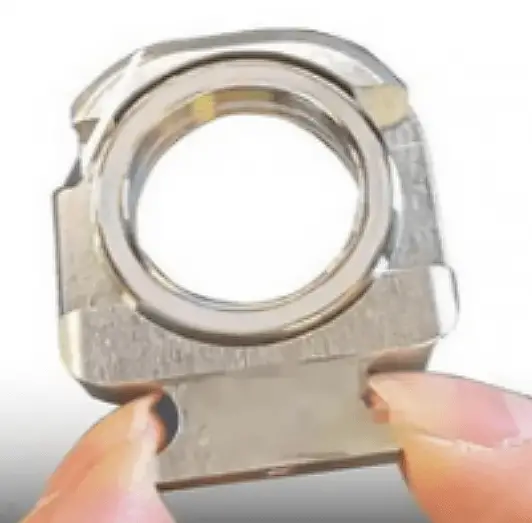

Wenn der Schneidkopf eine Ecke erreicht, wo die Dicke zunimmt, kann ein zu schnelles Schneiden zu unvollständigen oder groben Schnitten führen, wie in Abbildung 1 dargestellt.

In solchen Fällen ist es gängige Praxis, die Schnittgeschwindigkeit an den Ecken zu verringern und den Druck des Hilfsgases zu erhöhen.

2. Falsch eingestellte Brennweite des Schneidkopfs oder ein nicht korrekt ausgerichteter Laserpfad.

Die Brennweite kann die Qualität des Rohrschneidens erheblich beeinflussen.

Die Standard-Fokuseinstellungen des Schneidkopfs umfassen negativen, Null- und positiven Fokus.

Positiver Fokus eignet sich für das Brennschneiden von Kohlenstoffstahl, Null-Fokus ist geeignet für dünne Bogenschneidenund der negative Fokus ist ideal für Materialien wie Edelstahl, verzinkter Kohlenstoffstahl, Aluminium, Kupfer usw., die mit Stickstoff/Luft geschnitten werden müssen.

Daher ist die Wahl der richtigen Fokusposition für verschiedene Rohre von entscheidender Bedeutung. Ein nicht korrekt ausgerichteter Laserpfad hat ebenfalls erhebliche Auswirkungen auf das Schneiden von Rohren.

Daher ist es bei Probeschnitten unerlässlich, die Position des Strahls ständig anzupassen, um einen perfekt kreisförmigen Punkt auf dem Testmaterial zu erreichen.

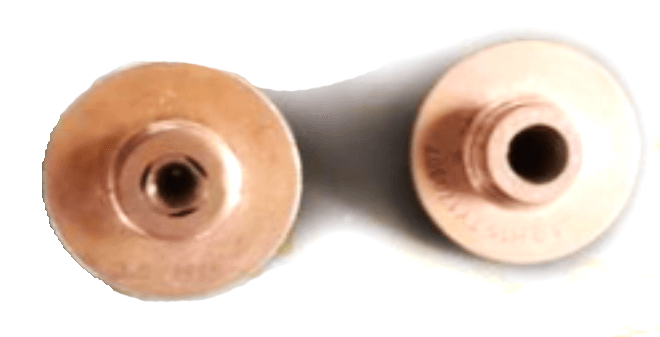

Kontaminierte Schutzgläser, wie in Abbildung 2 dargestellt.

3. Die Schutzlinse des Schneidkopfs und die Fokussierlinse sind verschmutzt, und die Wasserquelle für das Kühlsystem ist unsauber.

Während das normale Schneidverfahren kontinuierlich kühlt und die Schlacke mit dem Hilfsgas entfernt, können die Schutz- und Fokussierlinsen aufgrund der hohen Temperaturen beim Schneiden leicht verschmutzt werden. Wenn diese Linsen verschmutzt sind, kann dies zu unvollständigen Schnitten oder Fehlern beim Rohrschneiden führen.

Darüber hinaus kann die Verwendung von verunreinigtem Wasser in der Laserschneidanlage bestenfalls die Kühleffizienz beeinträchtigen, was zu verstopften Schneidkopf- und Generatorwasserkanälen führt und die Qualität des Rohrschneidens beeinträchtigt.

Schlimmstenfalls könnten Generator und Schneidkopf beschädigt werden, was zu erheblichen wirtschaftlichen Verlusten führen würde.

Daher ist die Verwendung von gereinigtem, vorzugsweise destilliertem Wasser von größter Bedeutung, um Verstopfungen und Kühlungsprobleme zu vermeiden.

4. Übermäßige Laserausgangsleistung oder eine ungeeignete Düsenauswahl für den Schneidkopf.

Beim Laserschneiden von symmetrischen Rohren, wie z. B. Rund- oder Vierkantrohren, kann eine zu hohe Leistung Schmelzränder verursachen.

Diese geschmolzenen Rückstände können sich auf der Innenseite der gegenüberliegenden Fläche ansammeln und die Dicke des Materials erhöhen. Diese Anhäufung kann nachfolgende Schneidvorgänge behindern, was einen vollständigen Schnitt erschwert und eine raue Oberfläche hinterlässt.

Daher ist es unerlässlich, im Vorfeld Perforations- und Probeschneidversuche durchzuführen, um die optimale Laserleistung und den Hilfsgasdruck zu ermitteln.

Auch die Wahl der Düse beeinflusst die Schnittqualität.

Typischerweise eignen sich Doppeldüsenkonfigurationen für präzise Schlitze in Rohren, die hauptsächlich für das Schneiden dünner, hochpräziser und schneller Rohre verwendet werden, während Einzeldüsenkonfigurationen für dickere Rohre aus unterschiedlichen Materialien mit geringeren Präzisionsanforderungen geeignet sind.

Probeschnitte helfen bei der Auswahl der richtigen Düse für das Rohr und gewährleisten so eine hohe Schnittqualität und Effizienz.

Ungenaue Parametereinstellungen für die Maschinenachsen.

Im Allgemeinen umfasst ein Laser-Rohrschneider Steuerungsachsen wie den X-Achsen-Zahnstangenantrieb, den Y-Achsen-Leitspindelantrieb, den Z-Achsen-Schneidkopf und das W-Achsen-Drehfutter.

Wenn Parameter wie der Teilkreisdurchmesser, die Spindelsteigung oder das Übersetzungsverhältnis falsch eingestellt sind, hat dies erhebliche Auswirkungen auf das endgültige Schneidergebnis. Einige Fehler können sogar die Funktionsfähigkeit der Maschine beeinträchtigen.

Bevor Sie die Maschine in Betrieb nehmen, müssen Sie sicherstellen, dass die Achsenparameter korrekt eingestellt sind.

Fehlausrichtung der X- und Y-Achse oder der Z- und X-Achse.

Wenn die X- und Y-Achsen nicht rechtwinklig zueinander stehen, können die auf die Rohroberfläche geschnittenen Kreismuster verzerrt werden, wie in Abbildung 4 dargestellt.

Aus einem quadratischen Muster könnte ein Parallelogramm werden. Wenn die Z- und die X-Achse nicht aufeinander ausgerichtet sind, weicht die Bahn des Schneidkopfs ab, was zu Diskrepanzen zwischen der simulierten und der tatsächlichen Schneidbahn und damit zu einer fehlerhaften Ausrichtung zwischen Anfangs- und Endpunkt führt, wie in Abbildung 5 zu sehen.

Diese Fehlausrichtung ist einer der Gründe für unvollständige Rohrschnitte. Wenn solche Probleme auftreten, ist eine sofortige Kalibrierung mit einem Mikrometer erforderlich, und es muss geprüft werden, ob die Schrauben locker sind oder die Zahnstangen, Gewindespindeln oder Zahnräder abgenutzt sind.

Das Laser-Rohrschneiden hat sich eine bedeutende Position in der Laserschneidindustrie erarbeitet.

Vor allem mit der Weiterentwicklung der Laser-Rohrschneider über manuelle, halbautomatische und vollautomatische Phasen erkennen immer mehr Menschen deren Potenzial in der Produktion und Verarbeitung.

Diese wachsende Abhängigkeit unterstreicht die Notwendigkeit, die verschiedenen Herausforderungen beim Schneiden von Laserrohren zu identifizieren und zu lösen, die Schneidsysteme und -techniken kontinuierlich zu verfeinern und die Entwicklung des Hochgeschwindigkeits-, Präzisions-, automatisierten, flexiblen und multifunktionalen Laserrohrschneidens zu fördern. Dies ist von entscheidender Bedeutung für den raschen Fortschritt der gesamten Laserschneidindustrie.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.