Mit den Fortschritten in der Blechverarbeitungstechnologie entwickelt sich auch die chinesische Fertigungstechnologie weiter, und der Abstand zum entwickelten Ausland verringert sich.

Viele renommierte ausländische Unternehmen verlagern ihre Produktionsstätten nach China und bringen innovative Ideen für die Blechverarbeitung mit.

Zu den traditionellen Blechschneideanlagen gehören sowohl numerisch als auch nicht-numerisch gesteuerte Scheren, Pressen, Brennschneiden, Plasmaschneiden und Wasserhochdruckschneiden.

Diese Geräte haben einen beträchtlichen Marktanteil und sind für ihre Erschwinglichkeit bekannt.

Sie haben zwar einige Nachteile im Vergleich zur modernen Laserschneidtechnik, aber auch ihre eigenen Vorteile.

Nach der Lektüre der folgenden Beschreibungen der verschiedenen Feinblech können Sie feststellen, welche Metallschneidegeräte für Ihre Bedürfnisse am besten geeignet sind, bevor Sie lernen, wie man Bleche schneidet.

Schere

NC-Scheren sind in erster Linie für den geradlinigen Zuschnitt konzipiert und können Bleche mit einer Länge von bis zu 4 Metern schneiden. Sie sind jedoch darauf beschränkt, nur gerade Linien zu schneiden und eignen sich für industrielle Anwendungen, bei denen nur ein geradliniges Schneiden nach dem Glätten erforderlich ist.

Stanzpresse

CNC/Revolver Stanzpressen bieten eine größere Vielseitigkeit bei der Bearbeitung von Kurven, da ein Stempel mit einem oder mehreren Sätzen von quadratischen, runden oder anderen speziellen Stempelformen ausgestattet werden kann. Sie werden in der Regel für spezielle Blecharbeiten verwendet, vor allem in der Möbelindustrie. Zu den wichtigsten Bearbeitungstechniken gehören das Schneiden von geraden Linien, das Schneiden von quadratischen und runden Löchern und die Herstellung von relativ einfachen und festen Mustern. Diese Pressen werden hauptsächlich für Karbonbleche mit einer Dicke von weniger als 2 mm verwendet, und der Schneidbereich liegt typischerweise im Bereich von 2,5 m x 1,25 m.

Die Verwendung von Stanzautomaten für Schneiden von rostfreiem Stahl Platten mit einer Dicke von mehr als 1,5 mm werden nicht empfohlen, da sie aufgrund der hohen Viskosität zu einem hohen Formenverbrauch führen. Zusätzlich, Stanzpressen sind nur begrenzt in der Lage, dicke Stahlplatten zu stanzen, und die resultierende Oberfläche kann einbrechen. Die hohen Kosten und der lange Entwicklungszyklus der Form sowie die geringe Flexibilität sind weitere Nachteile dieser Methode.

In vielen Ländern, Schneidestahl Bleche, die dicker als 2 mm sind, werden in der Regel mit modernen Laserschneidanlagen und nicht mit Stanzmaschinen bearbeitet. Der Grund dafür ist die geringere Oberflächenqualität beim Stanzen und Scheren von dicken Blechen sowie die Notwendigkeit einer größeren Tonnage zum Stanzen dickerer Bleche. Dies wird als Verschwendung von Ressourcen angesehen und ist aufgrund der hohen Lärmbelastung, die bei diesem Verfahren entsteht, auch nicht umweltfreundlich.

Brennschneiden

Wie die traditionelle Methode des Schneidens, Brennschneiden hat aufgrund der geringen Investitionen und der niedrigen Qualitätsanforderungen (die mit einem zusätzlichen Bearbeitungsprozess gelöst werden können) immer noch einen großen Markt.

Es wird hauptsächlich verwendet für Schneiden von dickem Stahl Platten mit einer Dicke von über 40 mm.

Zu den Nachteilen gehören jedoch übermäßige thermische Verformung, breite Schlitze, hoher Stahlabfall und langsame Bearbeitungsgeschwindigkeit, so dass es sich nur für die Grobbearbeitung eignet.

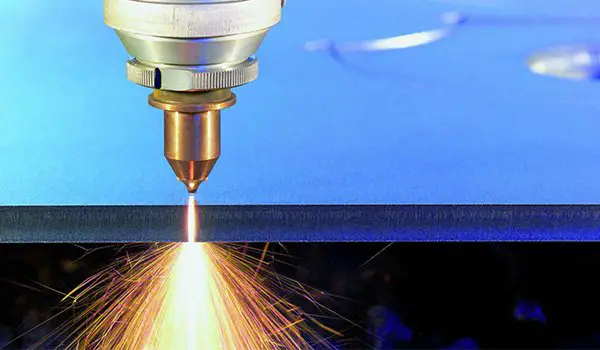

Plasmaschneiden

Plasmaschneiden und Feinplasmaschneiden sind dem Brennschneiden ähnlich, haben aber einen größeren Wärmeeinflusszone. Sie bieten jedoch eine bessere Präzision und Geschwindigkeit im Vergleich zu Brennschneidenund macht das Plasmaschneiden zu einer dominierenden Kraft in der Bearbeitung von Mittelplatten.

Die Geldstrafe CNC-Plasmaschneidmaschine hat die unteren Grenzen des Laserschneidens in Bezug auf die Präzision beim Schneiden von 22 mm dicken Kohlenstoffstahlblechen erreicht. Die Schneidgeschwindigkeit kann über 2 Meter pro Minute erreichen, was zu einer glatten Schnittfläche führt, wobei die beste Neigung innerhalb von 1,5 Grad gesteuert wird.

Das Plasmaschneiden hat jedoch auch einige Nachteile. Beim Schneiden dünner Bleche kann die thermische Verformung zu groß sein, und die Neigung kann größer sein. Wenn ein hochpräzises Schneiden erforderlich ist, ist das Plasmaschneiden möglicherweise nicht die beste Option. Außerdem sind die beim Plasmaschneiden verwendeten Verbrauchsmaterialien sehr teuer.

Wasserschneiden

Hochdruckwasserschneiden ist eine Technik, bei der ein mit Karborund vermischter Hochgeschwindigkeitswasserstrahl zum Schneiden von Blechen verwendet wird.

Bei diesem Verfahren gibt es nur wenige Einschränkungen bei den Materialien, die geschnitten werden können, und es kann eine Dicke von bis zu 100 mm erreicht werden.

Er kann nicht nur leicht zerbrechliche Materialien wie Keramik und Glas schneiden, die eine Herausforderung für das thermische Schneiden darstellen, sondern auch hochreflektierende Materialien, wie Kupfer und Aluminiumdie mit Lasern nur schwer zu schneiden sind. Allerdings, Laserschneiden hat seine eigenen Herausforderungen.

Ein Nachteil des Wasserhochdruckschneidens ist die langsame Bearbeitungsgeschwindigkeit, und es kann viel Abfall und Schutt anfallen, was es nicht umweltfreundlich macht. Außerdem wird eine große Anzahl von Verbrauchsmaterialien benötigt.

Laserschneiden

Das Laserschneiden ist ein Wendepunkt in der Blechverarbeitungund dient als Eckpfeiler der Blechbearbeitung. Mit seiner hohen Flexibilität, der hohen Schneidgeschwindigkeit, der effizienten Produktion und dem kurzen Produktionszyklus hat das Laserschneiden bei den Kunden große Beliebtheit erlangt.

Einer der Hauptvorteile des Laserschneidens ist das Fehlen von Schnittkräften und Verformungen. Außerdem erfordert es keinen Werkzeugverschleiß und ist gut materialverträglich.

Unabhängig davon, ob es sich um einfache oder komplexe Teile handelt, kann das Laserschneiden präzise Schnitte in kurzer Zeit durchführen. Es bietet schmale Schlitze, hochwertige Schnitte, einen hohen Automatisierungsgrad, einfache Bedienung, geringe Arbeitsintensität und eine umweltfreundliche Umgebung.

Das Laserschneiden ermöglicht auch das automatische Schneiden und Verschachteln, wodurch die Materialausnutzung verbessert und die Produktionskosten gesenkt werden, was zu einem guten wirtschaftlichen Ergebnis führt.

Diese Technologie hat eine lange Lebensdauer und wird derzeit in anderen Ländern zum Schneiden von Platten mit einer Dicke von mehr als 2 mm eingesetzt.

Viele ausländische Experten sagen voraus, dass die nächsten 30 bis 40 Jahre das goldene Zeitalter der Laser-Bearbeitungstechnikinsbesondere im Bereich der Blechbearbeitung.

Fazit

Im Allgemeinen wird das Laserschneiden für Bleche aus Kohlenstoffstahl bis zu einer Dicke von 20 mm, für Bleche aus nichtrostendem Stahl bis zu einer Dicke von 10 mm und für Bleche aus nichtrostendem Stahl empfohlen.metallische Werkstoffe wie Acryl und Bretter.

Für Stahlplatten zwischen 20 mm und 50 mm wird das Plasmaschneiden empfohlen.

Brennschneiden ist die empfohlene Methode für Stahlplatten über 50 mm.

Bei der Bearbeitung von zerbrechlichen nichtmetallischen Materialien wie Kupfer, Aluminium, Glas und Marmor wird das Schneiden mit dem Wassermesser empfohlen.

In der Blechbearbeitungsindustrie, wo eine einzige Sorte relativ häufig vorkommt, wie z. B. bei der Serienfertigung von Schränken mit Blechdicken unter 1 mm, CNC-Stanzen Es werden Maschinen empfohlen, und es können auch andere Schneideverfahren zur Unterstützung des Schneidevorgangs eingesetzt werden.