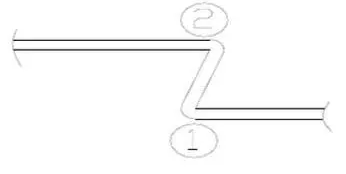

Definition: Das Biegeverfahren, bei dem ein Material in einem Zickzackmuster gebogen wird, wird als Z-Biegen bezeichnet.

Standard-Biegeprozessbereich:

Die Höhe der Z-Biegung muss größer sein als die Summe aus der Scheitelhöhe der V-Nut und der Dicke des zu biegenden Materials.

H>T+V/2

Die minimale Bearbeitungsgröße wird durch das Modell der verwendeten Maschine bestimmt, während die maximale Bearbeitungsgröße durch die Form des Maschinentisches begrenzt ist.

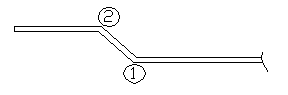

Z-Biege-Verfahren

1) Verarbeiten Sie die L-Biegung mit der Verarbeitungsmethode für L-Biegungen.

2) Positionieren Sie die L-Biegekante und verarbeiten Sie sie zu einer Z-Biegung (oder verarbeiten Sie sie zu einer Z-Biegung, indem Sie die andere Seite der L-Biegung positionieren).

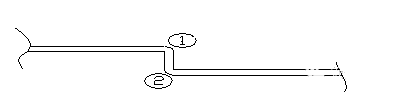

Grundsätze der Werkstückplatzierung beim Z-Biegen

Dinge, die beim Z-Biegen beachtet werden müssen

1) Die Biegewinkel des L-Bogens muss genau sein und im Allgemeinen zwischen 89,5 und 90 Grad liegen.

2) Der Hinteranschlag sollte zurückgezogen werden, um eine Verformung des Werkstücks während der Bearbeitung zu verhindern.

Allgemeine Verarbeitungsmethoden des Z-Biegens

1) Wenn es zu einer Kollision kommt, biegen Sie zuerst 1, um einen großen Winkel zu bilden, dann biegen Sie 2 und drücken dann 1.

2) wenn keine Kollision, wie bei der allgemeinen Z-Biege-Methode, zuerst 1 und dann 2 biegen.

Bei dieser Art der Bearbeitung wird unter Berücksichtigung der Positionierung und der Überschneidungen zunächst die Biegung 2 um 90 Grad gebogen, dann in die Tiefe 1 eingesetzt und anschließend die Tiefe 2 ergänzt.

Spezielle Verarbeitungsmethode des Z-Biegens

1) Mittellinien-Trennverfahren (Untergesenk Exzentrizität) - für die Probenverarbeitung;

2) Umformung mit einer kleinen V-förmigen Matrize - für die Massenproduktion (Voraussetzung ist die Hinzufügung eines Koeffizienten);

3) Verarbeitung mit geschliffenem Unterstempel - in allen Fällen anwendbar.

1) Verarbeitung mit Offsetstempel - geeignet für die Massenproduktion innerhalb des Verarbeitungsbereichs des Stufendifferenzstempels.

2) Umformung mit einer weichen Matrize - geeignet für die Massenproduktion.

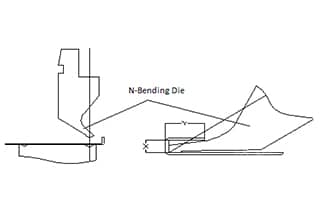

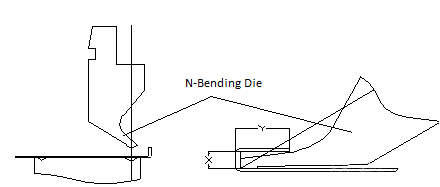

Definition: die gleiche Bearbeitungsfläche zweimal kontinuierlich bearbeiten, um N Biegungen zu bilden

Vorsichtsmaßnahmen bei der N-Biegeverarbeitung

Der Winkel der ersten Biegung sollte nicht größer als 90° sein.

Der Hinteranschlag für die zweite Biegung sollte auf der Grundlage der bearbeiteten Oberfläche eingestellt werden.

Spezielle Verarbeitungsmethode des N-Biegens

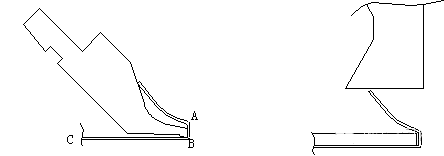

Wenn der Oberstempel nach dem N-Biegen in Y-Größe leicht im Weg ist, sollte das Material nach dem N-Biegen mit einer Falzmatrize geglättet werden. Biegeverfahren.

Wenn nach dem N-Biegen in Y-Größe eine erhebliche Störung des oberen Stempels auftritt, sollte das Material nach dem A-Biegen zunächst in die Kollisionsposition gebogen werden. Pressenlinie, dann in Punkt C positioniert und in Punkt B gebogen. Falzwerkzeug und Polsterungen sollten verwendet werden, um das Material zu formen.

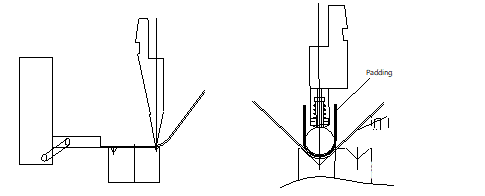

Bearbeitung mit einem Formstempel und einer Matrize.

Lichtbogenverarbeitung

Die Bogenbearbeitung kann in zwei Kategorien unterteilt werden: Rundschneiden mit einem Biegemodell und Rundschneiden mit einem Bogenmesser.

Bogenmesser gibt es in zwei Varianten: feststehend und verstellbar.

Vorsichtsmaßnahmen

A: Bei der Bearbeitung mit einem 90°-Tiefgesenk kann es zu einer unzureichenden Bearbeitung kommen. In diesem Fall muss die Form manuell geschoben werden oder, wenn möglich, ein 88°-Tiefgesenk verwendet werden.

B: Verwenden Sie ein Messgerät, um die Maßhaltigkeit des Werkstücks zu überprüfen.

C: Bei der Bearbeitung eines 90°-Bogens sollte die untere Matrize einen Radius von 2 (R + T) haben.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.