Haben Sie sich jemals gefragt, wie ein flaches Metallblech in eine komplexe Form gebracht wird? Abkantpressen sind die unbesungenen Helden der Fertigungswelt, die Metall mit unglaublicher Präzision biegen und formen. In diesem Artikel tauchen wir in die faszinierende Welt der Abkantpressen ein und erforschen ihre Geschichte, Typen und Schlüsselkomponenten. Machen Sie sich bereit zu entdecken, wie diese leistungsstarken Maschinen die Metallverarbeitungsindustrie revolutioniert haben!

Eine Abkantpresse ist eine Werkzeugmaschine, die in erster Linie zum Biegen von Blechen und Platten, z. B. aus Metall, verwendet wird. Sie formt vorgegebene Biegungen, indem sie das Werkstück zwischen einem passenden Stempel und einer Matrize einspannt und so eine präzise Fertigung für verschiedene Branchen ermöglicht.

Eine Abkantpresse wird vor allem in der verarbeitenden Industrie eingesetzt, um Bleche in die gewünschten Formen zu biegen und zu falten. Diese vielseitige Maschine nutzt die Kraft der Hydraulik oder der Mechanik, um flache Bleche in komplexe Formen zu bringen und ermöglicht Präzision und Effizienz bei der Metallverarbeitung.

Ist eine Abkantpresse und eine Abkantpresse das Gleiche? Ja, eine Abkantpresse und eine Abkantpresse sind im Wesentlichen die gleiche Maschine. Beide werden in der Metallverarbeitung eingesetzt, um Bleche zu biegen und in bestimmte Formen zu bringen. Die Begriffe werden in der Branche häufig synonym verwendet, um die identischen Funktionen und Merkmale hervorzuheben.

Wenn Sie die Definition einer Abkantpresse genauer kennenlernen möchten, einschließlich ihrer Geschichte und warum sie so genannt wird, lesen Sie bitte den unten verlinkten Artikel.

Dieses Video kann Ihnen helfen, den Prozess der Biegen von Blechen Teile mit einer Abkantpresse.

Lesen Sie weiter:

Abkantpressen sind wichtige Werkzeuge in der Metallverarbeitungsindustrie, die das Biegen und Formen von Metallblechen zur Herstellung verschiedener Strukturen und Produkte erleichtern. Es gibt drei Haupttypen von Abkantpressen: mechanische, hydraulische und elektrische. Jeder Typ hat seine eigenen Merkmale und Vorteile, daher ist es wichtig, diese Unterschiede zu kennen, wenn Sie die richtige Abkantpresse für Ihren Betrieb auswählen.

Mechanische Presse Bremsen arbeiten mit einem mechanischen Antriebssystem, das von einem Schwungrad und einer Kupplung angetrieben wird. Das Schwungrad gewinnt Energie von einem Motor und gibt sie dann frei, um die Pressenstößel. Diese Maschinen sind in der Regel preiswerter als ihre hydraulischen Gegenstücke, was sie zu einer attraktiven Option für kleinere Betriebe mit begrenztem Budget macht. Allerdings fehlt ihnen im Allgemeinen die Präzision, Kraft und Kontrolle, die hydraulische oder elektrische Abkantpressen bieten können.

Hydraulische Presse Abkantpressen verwenden ein hydraulisches System, um den Stößel zu bewegen, was einen höheren Druck und eine höhere Kraft während des Biegevorgangs ermöglicht. Diese höhere Leistung ermöglicht im Vergleich zu mechanischen Abkantpressen ein genaueres Biegen und eine bessere Kontrolle. Außerdem lassen sich hydraulische Abkantpressen leicht an verschiedene Metallstärken anpassen und können komplexe Biegungen mit einer gleichmäßigen Bewegung ausführen. Diese Maschinen sind in der Regel teurer, werden aber oft wegen ihrer höheren Leistung und Vielseitigkeit bevorzugt.

Elektrische Abkantpressen verwenden Servomotoren zur Steuerung der Stößelbewegung und ermöglichen schnelle, genaue und energieeffiziente Biegevorgänge. Diese Maschinen bieten mehrere Vorteile gegenüber ihren mechanischen und hydraulischen Pendants, wie z. B. einen geringeren Energieverbrauch, weniger bewegliche Teile und einen geringeren Wartungsbedarf. Allerdings sind elektrische Abkantpressen oft teurer und bieten möglicherweise nicht die gleiche Kraft wie hydraulische Modelle.

Wenn Sie die Komponenten und Vorteile jedes Abkantpressentyps kennen, können Sie eine fundierte Entscheidung bei der Auswahl der für Ihre Werkstatt am besten geeigneten Abkantpresse treffen.

Der Rahmen und das Bett sind die Grundlage einer Abkantpresse. Sie bestehen aus hochfestem Stahl, der so konstruiert ist, dass er der beim Biegevorgang ausgeübten Kraft standhält. Das Bett ist eine horizontale Fläche, auf die das Werkstück gelegt wird, während der Rahmen den Stößel und die Matrize trägt.

Stößel und Matrize sind entscheidende Komponenten in einer Abkantpresse. Der Stößel ist ein vertikal bewegliches Teil, das Druck auf das Werkstück ausübt, wodurch dieses um die Matrize gebogen wird. Die Matrize ist ein speziell entwickeltes, austauschbares Werkzeug, das den Winkel und Radius der Biegung bestimmt. Allgemein Arten von Werkzeugen umfassen:

Die Hinteranschlag ist ein wesentlicher Bestandteil einer Abkantpresse, der dafür sorgt, dass das Werkstück beim Biegen genau positioniert wird. Sie besteht aus mehreren Fingern, die sich an der Biegelinieund führt das Werkstück in die richtige Position. Der Hinteranschlag kann manuell oder automatisch eingestellt werden, um verschiedene Biegeabmessungen zu berücksichtigen.

Abkantpressen verwenden verschiedene Steuersysteme zur Steuerung und Überwachung des Biegeprozesses. Diese Systeme reichen von einfachen manuellen Steuerungen bis hin zu fortschrittlichen CNC-Systemen, die präzise, gleichmäßige Biegeergebnisse liefern. Zu den wichtigsten Funktionen des Steuersystems gehören die Einstellung der Biegeparameter, die Überwachung des Drucks und die Sicherstellung, dass die Maschine innerhalb ihrer Spezifikationen arbeitet.

Sicherheit ist beim Betrieb einer Abkantpresse von entscheidender Bedeutung. Verschiedene Sicherheitsfunktionen sind in die Maschine integriert, um das Risiko von Unfällen und Verletzungen zu minimieren. Einige dieser Funktionen sind:

Diese Schlüsselkomponenten und Funktionen arbeiten zusammen, um einen effizienten, genauen und sicheren Betrieb einer Abkantpresse zu gewährleisten.

Weiterführende Lektüre: Teile und Funktionen von Abkantpressen, die Sie kennen sollten

Wie viele Arten von Abkantpressen gibt es?

Es gibt verschiedene Arten von Abkantpressen, aber die am häufigsten verwendeten sind hydraulische Abwärtsabkantpressen und CNC-Abkantpressen, je nach der verwendeten Klassifizierungsmethode.

Erfahren Sie mehr darüber anhand der folgenden Klassifizierungsmethoden:

Laut der Quelle von BiegekraftDie Abkantpresse wird unterteilt in: Mechanische Abkantpresse, pneumatische Abkantpresse, hydraulische Abkantpresse, servoelektrische Abkantpresse.

(1) Mechanische Abkantpresse

Bei der mechanischen Abkantpresse wird die vertikale Bewegung des Stößels durch einen Kurbelmechanismus angetrieben, der von einem Schwungrad angetrieben wird.

(2) Pneumatische Abkantpresse

Die pneumatische Abkantpresse nutzt den Luftdruck, um den Stößel zu bewegen.

(3) Hydraulische Abkantpresse

Die hydraulische Abkantpresse nutzt die beiden synchronisierten Hydraulikzylinder um den Widder zu bewegen.

(4) Servoelektrische Abkantpresse

Die servoelektrische Abkantpresse verwendet einen Servomotor, der eine Kugelumlaufspindel oder einen Riemenantrieb antreibt, um eine Kraft auf den Stößel auszuüben, so dass dieser sich vertikal bewegt. Vor den 1950er Jahren waren mechanische Bremsen die vorherrschende Wahl auf dem Weltmarkt.

Mit den Fortschritten in der Hydrauliktechnologie und den Computersteuerungen haben sich hydraulische Abkantpressen jedoch zur weltweit am häufigsten verwendeten Option entwickelt.

Aus einem anderen Blickwinkel betrachtet, kann die Abkantpresse unterteilt werden in: Manuelle Abkantpresse, hydraulische Abkantpresse, CNC-Abkantpresse.

(1) Manuelle Abkantpresse

Sie ist der häufigste Typ unter den verschiedenen Abkantpressen, die auch als Abkantpresse für Bleche bezeichnet werden. Bei manuellen Abkantpressen müssen die Biegemaße und -winkel während des Betriebs manuell eingestellt werden.

Es besteht aus einem Arbeitstisch, Stützen und einem Spannen Platte. Der Arbeitstisch ist auf Stützen montiert, die aus einer Basis und einer Druckplatte bestehen.

Manuelle Abkantpressen sind komplizierter zu bedienen als andere Arten von Abkantpressen, so dass es notwendig ist, die Biegegröße und die Biegewinkel zu bestätigen, bevor mit der Massenproduktion begonnen wird.

Nach Fertigstellung eines Loses der Massenproduktion müssen für die weitere Produktion Anpassungen der Biegegröße und der Winkel vorgenommen werden.

(2) Hydraulische Abkantpresse

Die hydraulische Abkantpresse nutzt die Prinzipien der Hydraulik, um eine beträchtliche Kraft zu erzeugen, mit der das zu bearbeitende Material manipuliert werden kann.

Hydraulische Abkantpressen sind fortschrittlicher als mechanische Abkantpressen. Sie verwenden eine Hydraulikflüssigkeit, die von einer Hydraulikpumpe gesteuert wird, um Druck auf den Kolben auszuüben, wodurch dieser sich bewegt und die Biegung bewirkt. Der ausgeübte Druck ist proportional zur Menge der gepumpten Flüssigkeit, was eine präzise Steuerung des Biegevorgangs ermöglicht.

(3) CNC-Abkantpresse

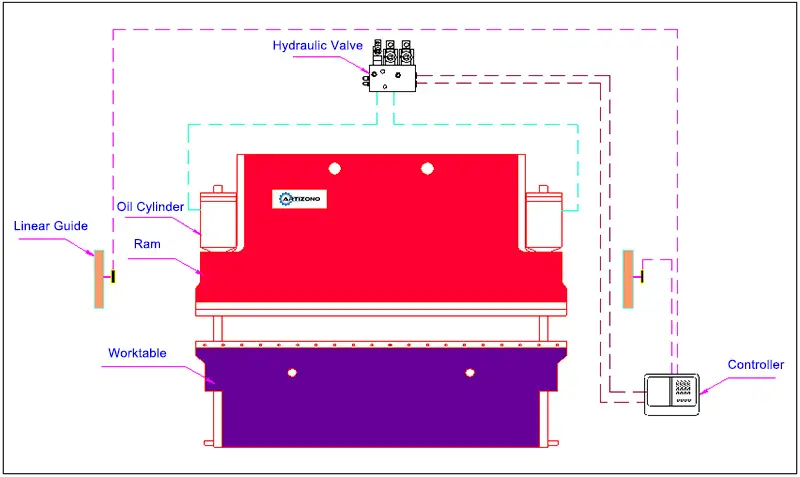

Eine elektro-hydraulische Servopresse brake ist eine Art von Blechbearbeitungsmaschine, die hohe Präzision und Effizienz bietet. Die folgenden Komponenten sind in ihrer Konstruktion enthalten:

Die CNC-Abkantpresse ist eine hocheffiziente und präzise Blechverarbeitung Geräte, die das Biegen durch Steuerung des Stößelhubs und des Hinteranschlags ausführen.

Der Bediener muss lediglich die Anzahl der zu biegenden Teile und den Biegewinkel für jeden Schritt eingeben, und die CNC-Abkantpresse führt den Biegevorgang gemäß diesen Vorgaben durch.

Hochentwickelte CNC-Abkantpressen verwenden hydroelektrische Servosysteme und Rasterlineale, um ein geschlossenes Steuerungssystem zu bilden, das eine hohe Steuerungs-, Biege- und Positioniergenauigkeit gewährleistet.

Mit dem technologischen Fortschritt wird die elektro-hydraulische Servo-Synchronisationstechnologie zur Aufrüstung des Systems eingesetzt, die zahlreiche Vorteile bietet.

Die hydraulische Abkantpresse kann nach der Synchronisation in folgende Kategorien eingeteilt werden:

Die hydraulische Abkantpresse kann nach Bewegung unterteilt werden:

Lesen Sie weiter:

Wie funktioniert eine hydraulische Abkantpresse?

Vereinfacht gesagt, funktioniert die Abkantpresse durch die relative Bewegung des Stempels und der Matrize, die auf dem oberen und unteren Arbeitstisch befestigt sind, um das Biegen von Blechmaterialien durch hydraulische Kraftübertragung.

Eine ausführlichere Erklärung:

Die hydraulische Abkantpresse ist mit numerischer Steuerungstechnik, Servo und Hydraulik ausgestattet.

Der linke und der rechte Zylinder werden durch die Steuerung des Ventils zum Ausfahren und Einfahren angetrieben. Diese Bewegung treibt den Stößel der Abkantpresse zum Heben und Senken an.

Die synchrone Wirkung des Stößels wird durch die Kombination der Rückmeldung des Gittersignals und des proportionalen Ventildurchflusses erreicht, der von der CNC-System.

Das numerische Steuerungssystem verfügt auch über einen Bildschirm für die Interaktion zwischen Mensch und Maschine und die Simulation der Biegeverfahren.

Das CNC-System steuert die Öffnung der beiden Ventile für den linken und rechten Zylinder.

Falls erforderlich, kann der Durchfluss im Zylinder durch das Servoventil umgelenkt werden, so dass sich der obere Balken linear in vertikaler Richtung bewegt.

Der Umfang der Bewegung wird durch die neu gemessene Pulszahl bestimmt.

Das Signal der CNC-Steuerung wird in ein hydraulisches Signal umgewandelt, um die Wirkung des Ventils über das Servoventil zu steuern.

Jeder Zylinder im Hydrauliksystem verfügt über einen eigenen unabhängigen Steuerkreis, ein Servoventil und ein Füllventil.

Das Biegen des Werkstücks in verschiedenen Winkeln kann in einem Arbeitsgang erfolgen.

Funktionsschema einer hydraulischen Abkantpresse

Lesen Sie weiter:

(1) Geeignet für Kleinserien und Mehrsortenproduktion:

Die Abkantpresse ist mit einem einzigen Satz von Stempeln und Matrizen vielseitig einsetzbar und eignet sich für die Herstellung einer breiten Palette von Materialien und Teilen.

(2) Niedrige Kosten und lange Lebensdauer der Biegestempel:

Jeder Satz von Biegestempel kostet nur ein paar tausend Yuan, und der Herstellungsprozess ist einfach, so dass keine wiederholten Versuche erforderlich sind.

Darüber hinaus kann jeder Satz Matrizen mindestens 10 Jahre lang halten, was die Gesamtkosten der Matrizenherstellung senkt.

(3) Kann "S"- und "U"-förmige Teile herstellen:

Unter Stanzen Die Herstellung von "U"-förmigen Teilen ist eine besondere Herausforderung. Das Pressformen erfordert ein gewisses Maß an Rückprall, was zu Schwierigkeiten beim Zusammenfügen von Stempel und Matrize führen kann.

Die Abkantpresse hingegen löst dieses Problem, indem sie mehrere Biegevorgänge ausführt.

(4) Ideal für die Versuchsproduktion von neuen Produkten:

Die Vielseitigkeit einer Abkantpresse ermöglicht die Herstellung von Teilen mit unterschiedlichen Formen, Größen und Winkeln mit einem einzigen Satz von Stempeln und Matrizen.

Das macht sie ideal für die Versuchsproduktion neuer Produkte, ohne dass zusätzliche Kosten anfallen.

(5) Kann eine Vielzahl von Polygonformen mit unterschiedlichen Höhen bilden:

Die Abkantpresse kann durch Anpassung der Material- und Winkeleinstellungen mehrfach gebogene Teile mit unterschiedlichen Kantenhöhen herstellen.

(6) Funktion zum Ausgleich der Durchbiegung:

Beim Biegen langer Werkstücke kann es zu einer erheblichen Abweichung zwischen dem Umformwinkel in der Mitte und an den Seiten kommen, was zu ungleichen Winkeln führt.

Die Abkantpresse verfügt jedoch über eine Durchbiegungskompensationsfunktion, die es ermöglicht, den Winkel an jeder Position einzustellen, was eine gerade Biegung gewährleistet und die Notwendigkeit einer manuellen Einstellung und Reparatur verringert.

Dadurch wird die Produktion von langen Teilen rationalisiert, die Arbeitsintensität verringert und die Produktqualität verbessert.

(1) Anforderungen an die Materialdicke

Die zum Biegen verwendeten Werkstoffe müssen bestimmte Dickenanforderungen erfüllen.

Als Faustregel gilt, dass Materialien mit einer Dicke von nicht mehr als 50 mm leicht gebogen werden können, während für Materialien mit einer Dicke von mehr als 50 mm erhebliche Biegekräfte erforderlich sind.

Die in Unternehmen üblichen Abkantpressen haben Kapazitäten von 400 t, 300 t, 160 t und 80 t.

(2) Frakturrisiko beim Biegen

Während des Biegevorgangs können an den Kanten und Ecken des Materials Grate oder Oxidschichten entstehen, die beim Biegen zu Rissen oder Brüchen des Materials führen können.

Das macht es schwierig, die Qualität des Endprodukts zu gewährleisten.

(3) Eindrücken beim Biegen

Eindrücke sind ein häufiges Qualitätsproblem, das beim Biegen auftritt. In manchen Fällen ist die gewählte Biegematrize nicht geeignet oder es muss ein geeigneter Matrizensatz verwendet werden, was zu unvermeidbaren Eindrücken führt.

In solchen Fällen ist ein zusätzlicher Schleifvorgang erforderlich, und die Dicke des polierten Materials und der Teile muss geprüft werden.

Tiefe Vertiefungen können dazu führen, dass Materialien und Teile verschrottet werden, was die Kosten erhöht.

(4) Schlupf beim Biegen

Während des Biegens können einige Materialien verrutschen, wodurch sich das Biegeteil verzieht.

Bei quadratischen Materialien tritt dieses Problem in der Regel nicht auf, aber unregelmäßige Materialien können leicht verrutschen, was zu einer Nichteinhaltung der Prozessstandards führt.

Lesen Sie weiter:

Die Wahl des richtigen Materials für eine Abkantpresse ist entscheidend für ein erfolgreiches Ergebnis. Sorgfältig abwägen Materialeigenschaftenda verschiedene Materialien unterschiedliche Festigkeiten, Verformbarkeiten und Belastbarkeiten aufweisen. Es ist auch wichtig, die Grenzen der von Ihnen verwendeten Abkantpresse zu kennen, da dies hilft, Maschinenschäden und mögliche Unfälle während des Betriebs zu vermeiden.

Richtige Einrichtung und Wartung

Eine gut gewartete Abkantpresse ist entscheidend, um die gewünschten Ergebnisse zu erzielen. Überprüfen Sie die Maschine regelmäßig auf Verschleiß, stellen Sie sicher, dass alle Teile geschmiert sind und ordnungsgemäß funktionieren, und halten Sie den Arbeitsbereich sauber, um Pannen zu vermeiden. Verwenden Sie beim Einrichten der Maschine die richtigen Matrizen, Werkzeuge und Hinterschneidungen für die gewünschte Biegung. Die Kalibrierung der Maschine ist ebenfalls wichtig, um die gewünschte Biegegenauigkeit zu erreichen.

Bewährte Praktiken für das Biegen

Einige Techniken können dazu beitragen, die Qualität Ihrer Abkantarbeiten zu verbessern:

Die Spezifikationen der Abkantpresse umfassen verschiedene Aspekte wie Nenndruck, Werkbanklänge, Werkbankhöhe, Stößelhub, maximale Öffnungshöhe, Stößelhubverstellung, Ständerabstand, Ausladung, Stößelgeschwindigkeit, Hauptmotorleistung, Ölpumpe, maximaler Systemdruck, Gesamtabmessungen usw.

Es ist wichtig zu beachten, dass die Parameter von Abkantpressen verschiedener Hersteller variieren können.

Daher ist es beim Kauf entscheidend, diese Parameter sorgfältig zu vergleichen, um sicherzustellen, dass die technischen Daten der Maschine Ihren Bedürfnissen und Anforderungen entsprechen.

Lesen Sie weiter:

Abkantpressen sind in der Energie-, Transport-, Automobil-, Maschinen-, Metallurgie-, Schiffbau-, Luftfahrt-, Militär-, Landwirtschafts-, Erdöl- und Energieerzeugungsindustrie weit verbreitet.

Lesen Sie weiter:

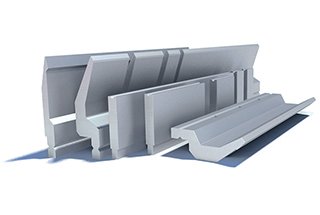

Abkantwerkzeuge sind ein wesentlicher Bestandteil von Abkantpressen, der dazu beiträgt, die Genauigkeit und Qualität der fertigen Biegeteile zu gewährleisten. Sie bestehen aus einem Stempel und einer Matrize, die zum Formen und Metall biegen Bleche oder Platten in die gewünschte Form bringen.

Die Werkzeuge bestehen aus hochfesten Materialien, wie z. B. gehärteten Stahlum dem hohen Druck und den hohen Kräften bei Abkantvorgängen standzuhalten.

Es gibt eine breite Palette von Formen und Größen, die für unterschiedliche Anwendungen und Werkstücke geeignet sind. Die Matrize zum Umformen hat einen Hohlraum, während die Matrize zum Trennen eine Schneide hat.

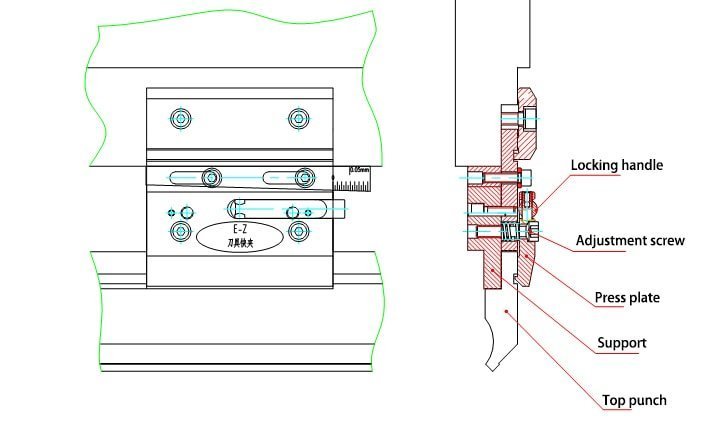

Abkantpresswerkzeuge bestehen aus verschiedenen Komponenten, die zusammenarbeiten, um Bleche zu biegen und zu formen. Die wichtigsten Elemente der Abkantwerkzeuge sind Stempel und Matrizen, da sie direkt den Biegeprozess durchführen.

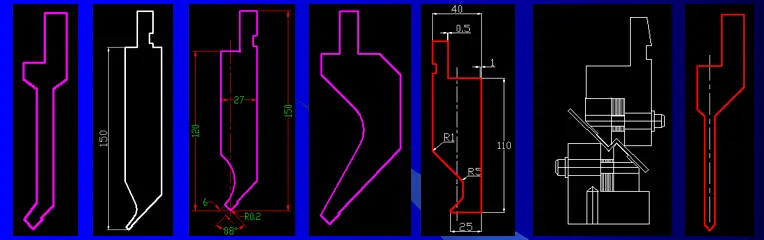

Die Stempel, die auch als Oberwerkzeug bezeichnet werden, sind am oberen Teil der Abkantpresse angebracht. Diese Werkzeuge üben Druck auf das Blech aus und zwingen es in die Matrizen. Stempel gibt es in verschiedenen Formen und Größen, je nach der gewünschten Biegung und der Art des zu verarbeitenden Materials. Einige gängige Stempeltypen sind:

Matrizen, auch als Unterwerkzeug bezeichnet, befinden sich im unteren Teil der Abkantpresse. Sie bilden einen Hohlraum oder eine Nut für die Aufnahme des Blechs und des Stempels. Wenn die Stanzpressen Wenn das Blech in die Matrize eingelegt wird, formt sie die gewünschte Biegung. Einige gängige Matrizenarten sind:

Die sorgfältige Auswahl von Stempel- und Matrizenkombinationen ist entscheidend für das Erreichen der gewünschten Ergebnisse. Faktoren wie Materialtyp, Dicke, Biegeradius und Pressentonnage sollten bei der Auswahl der richtigen Werkzeuge berücksichtigt werden. Eine ordnungsgemäße Wartung und Handhabung der Werkzeuge ist ebenfalls unerlässlich, da sie sich direkt auf die Qualität des Endprodukts auswirken.

Lesen Sie weiter:

Sie fragen sich vielleicht, wer die beste Abkantpresse herstellt.

Die folgende Rangliste der Abkantpressenhersteller wird Ihnen sicherlich bei der Auswahl des idealen Abkantpressenherstellers helfen. Möglicherweise werden wir in naher Zukunft unsere Abkantpressen-Bewertungen unterhalb der Liste einfügen.

Richten Sie vor der Durchführung von Wartungs- oder Reinigungsarbeiten an der Abkantpresse den Oberstempel auf die Untermatrize aus und schalten Sie die Abkantpresse aus, bis die Arbeiten abgeschlossen sind.

Wenn es notwendig ist, die Maschine zu starten oder andere Arbeiten auszuführen, stellen Sie sicher, dass Sie aus Sicherheitsgründen den Tippbetrieb wählen.

Hier finden Sie eine Checkliste für die Wartung von Abkantpressen:

Hydraulischer Ölkreislauf

Filter

Hydraulische Teile

Als AbkantpressenbedienerEs ist wichtig, die folgende Analyse häufiger Abkantpressenfehler durchzulesen, um möglicherweise wichtige Probleme zu vermeiden oder zu beheben.

Lesen Sie weiter:

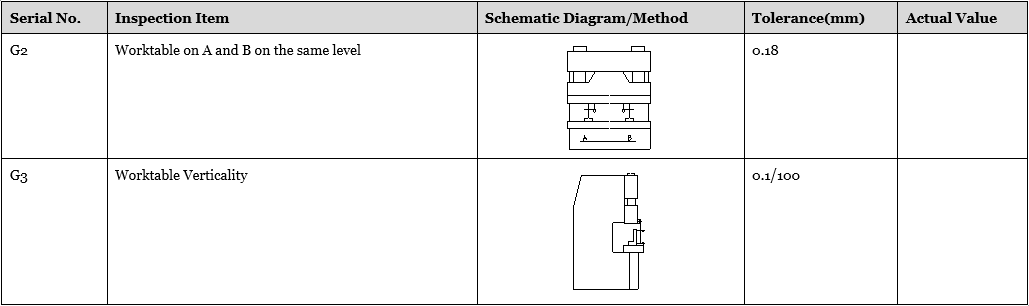

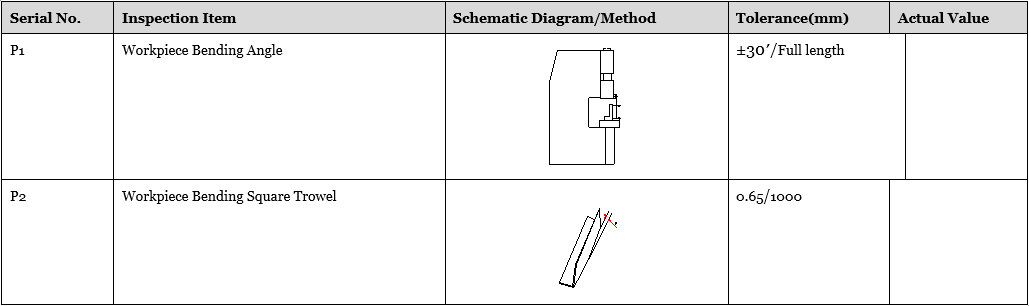

Kurzbeschreibung

Die Prüfmethode und der Genauigkeitsbereich basieren auf der GBT-14349-2011-Metal Press Brake- Precision

Hinweis: Der Arbeitstisch ist schwimmend gelagert, die Inspektion G2, G3 bezieht sich auf die vertikale Platte des Arbeitstisches als Bezugsgröße.

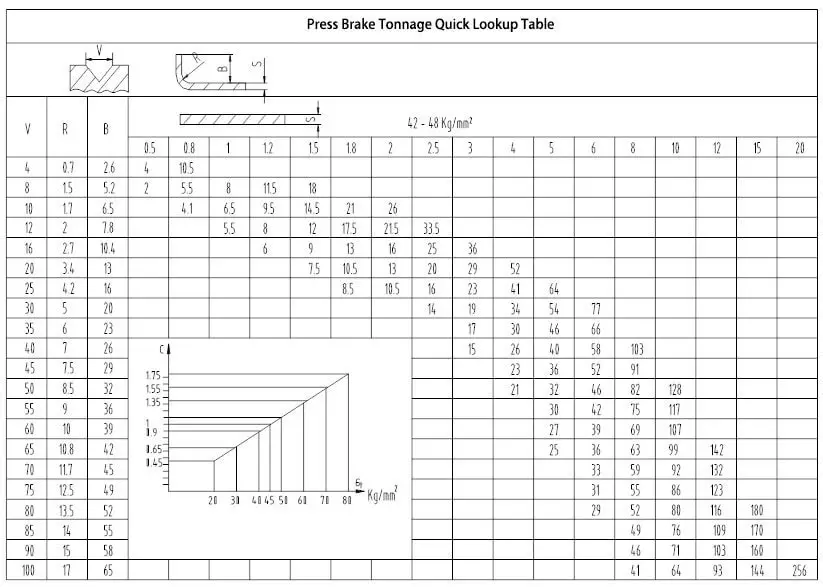

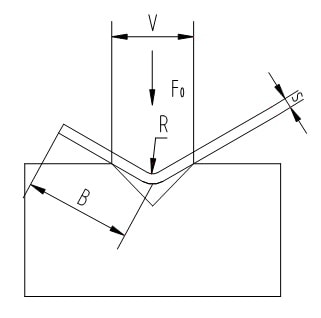

Sie fragen sich vielleicht, wie groß die Abkantpresse sein muss, die Sie benötigen. Wie berechnet man die Umformkraft einer Abkantpresse? Wie lautet die Formel für die Berechnung der Abkantpressentonnage?

Der einfachste Weg, die erforderliche Abkantpressenkapazität für Ihre Biegearbeiten zu bestimmen, ist, sich an der unten stehenden Tabelle zu orientieren.

Abkantpresse Biegetabelle (metrisch)

Die in der obigen Kurzreferenztabelle angegebene Biegekraft basiert auf den folgenden Bedingungen:

Die erforderliche Biegekraft pro Meter (T/m), wenn die untere Matrizenöffnung und die Blechdicke bestätigt sind, und die Zugfestigkeit des Materials beträgt 45 kg/mm² (450 N/mm²).

Wenn das Material eine unterschiedliche Zugfestigkeit von σ (kg/mm²) hat, kann die erforderliche Biegekraft pro Meter (T/m) mit der folgenden Formel berechnet werden.

F1 = F0-σ/450 (T/m);

Siehe auch:

Es gibt zwei gängige Steuerungen für Abkantpressen, nämlich die des chinesischen Unternehmens Estun, das die DELEM-Steuerung in China exklusiv vertritt, und die des niederländischen Unternehmens DELEM.

Siehe auch:

Die Schlüsselfaktoren für eine Abkantpresse sind in zwei Teile unterteilt: die Maschine selbst, wie ihre Qualität und Genauigkeit, und das Steuerungssystem.

Unter folgendem Link können Sie die Installations- und Betriebsanleitung für Abkantpressensteuerungen im PDF-Format herunterladen.

Betriebsanleitung:

Installationshandbuch:

Die oben genannten Betriebs- und Installationshandbücher für Abkantpressensteuerungen enthalten klare Erklärungen zur Programmierung und Einrichtung. Bitte laden Sie sie unter dem angegebenen Link herunter und lesen Sie sie sorgfältig durch.

Anleitung zur Verwendung einer Abkantpresse:

Hier ein Beispiel für eine einfache Einführung in die Verwendung einer hydraulischen Abkantpresse zur Herstellung von Q235 Baustahl:

Schließen Sie zunächst den Strom an, schalten Sie den Schlüsselschalter am Bedienfeld ein und drücken Sie dann auf die Pumpe, um sie zu starten.

Sie sollten das Geräusch der rotierenden Ölpumpe hören können. (Die Maschine läuft zu diesem Zeitpunkt noch nicht an)

Achten Sie auf die Hubeinstellung für den Betrieb der Abkantpresse.

Dies muss vor dem Biegen getestet werden. Vergewissern Sie sich, dass der Abstand der Blechdicke entspricht, wenn der Oberstempel unten in der unteren Matrize liegt, da sonst die Form und die Abkantpresse beschädigt werden können.

Die Hubeinstellung kann durch eine elektrische Schnellverstellung oder eine manuelle Feineinstellung vorgenommen werden.

Bei der Auswahl der V-Breite sollte die Breite der V-Öffnung in der Regel das 8-fache der Blechdicke betragen. Wenn Sie zum Beispiel ein 4 mm dickes Blech biegen, sollten Sie eine 32 mm breite V-Öffnung wählen.

Die Hinteranschlagverstellung verfügt in der Regel sowohl über eine elektrische Schnellverstellung als auch über eine manuelle Feinverstellung.

Treten Sie den Pedalschalter nach unten, um mit dem Biegen zu beginnen. Sie können die Maschine jederzeit anhalten, indem Sie den Fuß loslassen.

Wenn Sie den Fuß loslassen, hält die Biegemaschine an und Sie können das Biegen fortsetzen, indem Sie den Schalter wieder herunterdrücken.

Hier finden Sie Bedienungsanleitungen für Abkantpressen, die Sie bei der Bedienung der Abkantpresse unterstützen.

Außerdem können Sie durch die Lektüre der Artikel in unserem Biegekategoriekönnen Sie Kenntnisse über verschiedene Aspekte der Abkantpresse und des Blechbiegens erwerben.

Es wird empfohlen, sich Zeit zu nehmen, um diese Artikel sorgfältig zu lesen und daraus zu lernen.

Ausbildung an der Abkantpresse

Schulungen für die Verwendung und Programmierung von Abkantpressen können auch anhand der Handbücher absolviert werden.

Diese Handbücher können über den oben angegebenen Link einfach heruntergeladen werden und lassen sich jederzeit und überall bequem studieren.

Lesen Sie weiter:

Manchmal müssen Werkstattbesitzer nur einige wenige Stahlstücke biegen, so dass sich die Anschaffung einer neuen Abkantpresse nicht lohnt.

Daher können sie sich für den Bau einer eigenen Abkantpresse für einfache Biegezwecke entscheiden, indem sie eine selbstgebaute Metallabkantpresse herstellen.

Hier habe ich einige Videos zum Bau einer selbstgebauten Abkantpresse zusammengestellt. Ich hoffe, dass diese Anleitungen Ihnen helfen werden, eine Abkantpresse selbst zu bauen.

In den kommenden Jahren wird in der Abkantpressenindustrie mit einer deutlichen Zunahme der Automatisierung gerechnet. Dieser Trend ist auf die Notwendigkeit zurückzuführen, die Produktivität, die Genauigkeit und die Konsistenz der Fertigungsprozesse zu verbessern. Die Unternehmen haben damit begonnen, Robotersysteme in ihre Abkantpressen zu integrieren, die es ermöglichen, komplexe Biegeaufgaben mit Leichtigkeit und Präzision zu erledigen.

Automatisierte Presse Bremsen erhöhen nicht nur die Effizienz, sondern verringern auch die Abhängigkeit von Fachkräften, da sie mit minimalem menschlichem Eingriff arbeiten können. Darüber hinaus gewährleistet der Einsatz fortschrittlicher Sensoren und intelligenter Steuerungen eine bessere Wiederholbarkeit und Qualität der Produkte.

Die Zukunft der Abkantpressenindustrie liegt auch in der Konzentration auf umweltfreundliche Technologien, die die Auswirkungen auf die Umwelt minimieren. Die Hersteller arbeiten an der Entwicklung nachhaltiger Materialien und energieeffizienter Maschinen, um einen Beitrag zu einer umweltfreundlicheren Industrie zu leisten. Zu den wichtigsten Fortschritten in diesem Bereich gehören:

Diese Trends zeigen, dass sich die Abkantpressenindustrie kontinuierlich weiterentwickelt und innovative Technologien einsetzt, um den Anforderungen der modernen Fertigung gerecht zu werden. Es ist zu erwarten, dass diese Fortschritte in Zukunft zu einer effizienteren, nachhaltigeren und wettbewerbsfähigeren Branche führen werden.

Wie viel kostet eine Abkantpresse? Oder wie hoch ist der Preis einer Abkantpresse?

Die Kosten einer Abkantpresse werden weitgehend durch die Biegekraft, die Länge und das Steuerungssystem bestimmt.

Weitere Faktoren, die den Preis beeinflussen, sind die Marke, der Typ, die Spezifikationen und der Markt.

Um eine allgemeine Vorstellung von der Preisspanne für Abkantpressen zu vermitteln, haben wir eine Referenztabelle für NC- und CNC-Abkantpressen erstellt.

Abkantpresse Preistabelle (USD)

| Modell | NC-Abkantpresse | CNC-Abkantpresse |

|---|---|---|

| 40T*2200 | 4800 | 19000 |

| 40T*2500 | 4850 | 20000 |

| 50T*2500 | 5200 | 20500 |

| 63T*2500 | 6300 | 21000 |

| 63T*3200 | 7300 | 22000 |

| 80T*2500 | 7900 | 23000 |

| 80T*3200 | 9200 | 24000 |

| 80T*4000 | 10500 | 23500 |

| 100T*2500 | 8800 | 24000 |

| 100T*3200 | 9900 | 25000 |

| 100T*4000 | 11500 | 26000 |

| 125T*2500 | 9500 | 25000 |

| 125T*3200 | 10800 | 26000 |

| 125T*4000 | 12500 | 27500 |

| 160T*2500 | 13000 | 27000 |

| 160T*3200 | 14500 | 29000 |

| 160T*4000 | 16000 | 32000 |

| 160T*5000 | 20500 | 36500 |

| 160T*6000 | 24000 | 43000 |

| 200T*3200 | 16000 | 32000 |

| 200T*4000 | 18500 | 36500 |

| 200T*5000 | 23000 | 45000 |

| 200T*6000 | 27000 | 48000 |

| 250T*3200 | 24000 | 38000 |

| 250T*4000 | 27000 | 43000 |

| 250T*5000 | 32000 | 49000 |

| 250T*6000 | 35000 | 55000 |

Wenn Sie auf der Suche nach der perfekten hydraulischen Abkantpresse für Ihre Bedürfnisse sind, dann sollten Sie unbedingt diesen Artikel lesen umfassender Leitfaden zur Auswahl der richtigen Maschine.

Dieser Artikel bietet einen vollständigen Überblick über die Welt der Abkantpressen, beginnend mit einer Definition einer Abkantpresse, gefolgt von einer Erklärung der verschiedenen Teile einer hydraulischen Abkantpresse.

Es werden verschiedene Arten von Abkantpressen behandelt, darunter manuelle, hydraulische und NC/CNC-Typen, und es wird ein Vergleich der Vor- und Nachteile von NC-Abkantpressen gegenüber CNC-Abkantpressen angestellt.

Dieser Leitfaden hebt auch die wichtigsten Faktoren hervor, die bei der Auswahl einer Abkantpresse zu berücksichtigen sind, und gibt nützliche Tipps zur Auswahl der richtigen Maschine.

Kurz gesagt, es ist eine Pflichtlektüre für jeden, der eine Abkantpresse kaufen möchte.

Weiterführende Lektüre: Einkaufsführer für Abkantpressen