Haben Sie sich jemals gefragt, warum manche Schweißnähte stark sind, während andere versagen? Dieser Artikel befasst sich mit den kritischen Zonen, die beim Schweißen betroffen sind: die Schweißnahtzone und die Wärmeeinflusszone (WEZ). Das Verständnis dieser Bereiche ist von entscheidender Bedeutung, da sie sich erheblich auf die Integrität und Leistung von Schweißverbindungen auswirken. Durch die Untersuchung der beteiligten Strukturen und Wärmezyklen erhalten Sie Einblicke in die Herausforderungen und Methoden zur Verbesserung der Schweißqualität. Entdecken Sie, wie Sie Schweißtechniken und Werkstoffe für stärkere und zuverlässigere Schweißnähte optimieren können.

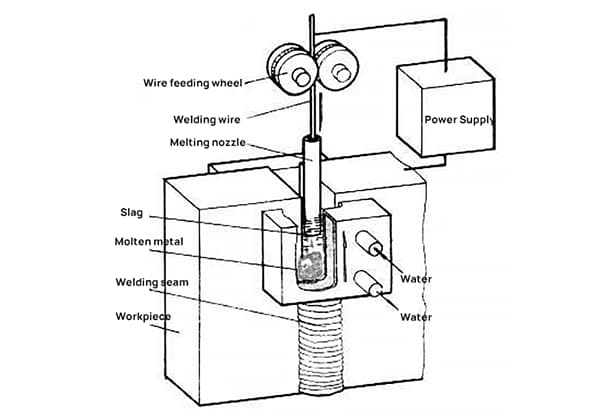

Beim Schmelzschweißen kommt es in der Schweißnaht durch die Einwirkung der Schweißwärmequelle zu einer Reihe von Veränderungen vom Schmelz- zum festen Zustand.

Darüber hinaus werden das Gefüge und die Eigenschaften des Grundwerkstoffs auf beiden Seiten der Schweißnaht, die nicht aufgeschmolzen werden, durch den Einfluss der Schweißwärmeübertragung verändert.

Es gibt auch eine Übergangszone zwischen dem Grundwerkstoff und der Schweißnaht, die sich sowohl von der Schweißnaht als auch vom Grundwerkstoff unterscheidet und die Leistung der Schweißverbindung stark beeinflussen kann.

1 - Schweissnaht

2 - Fusion Zone

3 - Wärmebeeinflusste Zone

4 - Unedles Metall

Die "Schmelzzone" bezieht sich auf den Bereich, in dem die Schweißnaht in die Wärmeeinflusszone (WEZ) einer Schweißverbindung übergeht. Dieser Bereich ist sehr dünn und kann selbst unter Vergrößerung schwer zu erkennen sein.

Eine der internen Stahlfehler ist als "überhitzte Struktur" bekannt. Dieses Metallgefüge zeichnet sich durch seine große Korngröße aus, die sich bildet, wenn die Erhitzungstemperatur über einen längeren Zeitraum AC3 übersteigt oder wenn die Temperatur hoch bleibt.

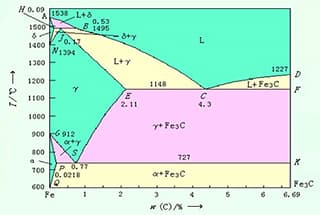

Die Temperatur innerhalb der Schmelzzone liegt zwischen den Linien der festen und der flüssigen Phase im Zustandsdiagramm der Eisen-Kohlenstoff-Legierung. In diesem Bereich befindet sich das Metall in einem teilweise geschmolzenen Zustand, der als "halbgeschmolzene Zone" bezeichnet wird, und weist sehr große Körner auf. Nach dem Abkühlen entsteht ein grobes, überhitztes Gefüge mit geringer Plastizität und Zähigkeit.

Aufgrund der offensichtlichen chemischen und strukturellen Heterogenitäten innerhalb der Schmelzzone ist sie häufig die Quelle von Rissen oder lokalen Sprödbrüchen in Schweißnähte und stellt den Bereich mit der geringsten neutralen Energie der Schweißverbindung dar.

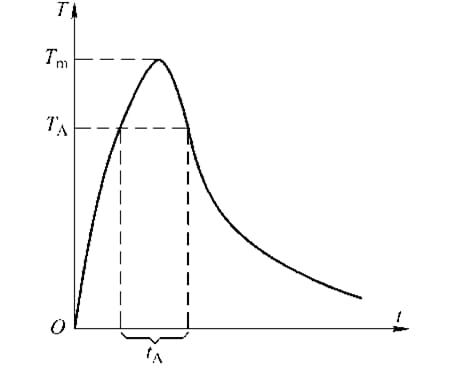

Der Prozess, durch den sich die Temperatur eines Punktes auf einer Schweißnaht im Laufe der Zeit unter dem Einfluss der Schweißwärme Quelle wird als "Schweißwärmekreislauf" bezeichnet. Dieser Begriff bezieht sich auf einen bestimmten Punkt auf der Schweißnaht, an dem sich die Wärmequelle befindet.

Während der Thermischer Zyklus beim Schweißensteigt die Temperatur an diesem Punkt bis zu ihrem Höchstwert an. Wenn sich die Wärmequelle entfernt, sinkt die Temperatur allmählich wieder auf Raumtemperatur. Dieser Prozess kann durch eine Kurve dargestellt werden.

Thermische Zykluskurve beim Schweißen

Die "Wärmeeinflusszone beim Schweißen" (WEZ) bezieht sich auf den Bereich, in dem die metallurgische Struktur und die mechanischen Eigenschaften des Grundmetalls infolge der Wärmeeinwirkung (aber nicht des Schmelzens) während des Schweißens verändert werden. Schweißverfahren. Die Merkmale und Eigenschaften der WEZ sind ein Spiegelbild der Eigenschaften und der Qualität der Schweißnaht.

Bei kohlenstoffarmen Stählen und niedrig legierten hochfesten Stählen mit minimalen Legierungselementen kann die schweißwärmebeeinflusste Zone in die "Überhitzungszone", die "Normalisierungszone", die "unvollständige Rekristallisationszone" und die "Rekristallisationszone" unterteilt werden.

Schweißen der Wärmeeinflusszone von nicht abschreckbarem Stahl

Überhitzte Struktur: widmanstatten Struktur

In der überhitzten Zone der Wärmeeinflusszone der Schweißung wird die Bildung einer groben Austenit Korn führt bei schneller Abkühlung zu einer besonderen überhitzten Struktur. Dieses Gefüge ist gekennzeichnet durch parallele Ferritnadeln (Zementit) innerhalb der groben Austenit Der verbleibende Austenit zwischen den Nadeln wird dabei in Perlit umgewandelt. Dieses überhitzte Gefüge wird als "Ferrit (Zementit) Widmanstatten-Struktur" bezeichnet.

Vereinfacht ausgedrückt, bildet die voreutektoide Phase im Stahl bei grobem Austenitkorn und geeigneter Abkühlungsgeschwindigkeit einen nadelartigen Flockenperlit. Das Widmanstatten-Gefüge weist nicht nur eine große Korngröße auf, sondern auch eine erhebliche Verringerung der Flexibilität des Metalls aufgrund der zerbrechlichen Oberfläche, die durch die zahlreichen Ferritnadeln entsteht, was eine Hauptursache für die Versprödung der Schweißverbindung bei Stahl ist, der nicht leicht abgeschreckt werden kann.

Die Breite der Wärmeeinflusszone (WEZ) wird von mehreren Faktoren beeinflusst, darunter das Schweißverfahren, die Schweißparameter, die Größe und Dicke der Schweißnaht, die thermisch-physikalischen Eigenschaften des Metallwerkstoffs und die Verbindungsform.

Es ist möglich, die Breite der WEZ durch Verwendung kleinerer Schweißparameterwie die Reduzierung des Schweißstroms und die Erhöhung der Schweißgeschwindigkeit.

Die Breite der WEZ variiert je nach dem verwendeten Schweißverfahren. Die Gesamtbreite der WEZ bei Elektroden Lichtbogenschweißen beträgt etwa 6 mm, während er beim Unterpulverschweißen etwa 2,5 mm und beim Gasschweißen etwa 27 mm beträgt.

Der Begriff "Materialabgleich" bezieht sich in erster Linie auf die Wahl der Schweißmaterialien.

Bei kohlenstoffarmen Stählen, niedrig legierten hochfesten Baustählen und kaltzähen Stählen muss die Zusammensetzung von Schweißgut und Grundwerkstoff nicht identisch sein, die mechanischen Eigenschaften müssen jedoch mit denen des Grundwerkstoffs übereinstimmen.

Bei der Verarbeitung von hitzebeständigem Stahl und rostfreiem Stahl sollte die chemische Zusammensetzung des Schweißmaterials eng mit der des Grundmetalls übereinstimmen, um sicherzustellen, dass die Schweißnaht eine ähnliche Hochtemperaturleistung und Korrosionsbeständigkeit wie das Grundmetall aufweist.

Beim Schmelzschweißen wird der Anteil des aufgeschmolzenen Grundwerkstoffs am Schweißgut als Aufschmelzverhältnis bezeichnet.

Die Berechnungsformel für das Fusionsverhältnis lautet:

r = Fm/(Fm+Ft)

Wo