Durante la soldadura por fusión, se producen en la soldadura una serie de cambios de fusión a estado sólido debido a la acción de la fuente de calor de soldadura.

Además, la estructura y las propiedades del metal base a ambos lados de la soldadura que no se funde se modifican como resultado de la influencia de la transferencia de calor de la soldadura.

También existe una zona de transición entre el metal base y la soldadura que es distinta tanto de la soldadura como del metal base y que puede afectar en gran medida al rendimiento de la unión soldada.

1 - Cordón de soldadura

2 - Zona de fusión

3 - Zona afectada por el calor

4 - Base metálica

La "Zona de Fusión" se refiere a la región donde la unión soldada hace la transición a la Zona Afectada por el Calor (ZAC) en una unión soldada. Esta zona es muy fina y puede ser difícil de identificar incluso con lupa.

Uno de los defectos del acero se conoce como "estructura sobrecalentada". Esta estructura metálica se caracteriza por su gran tamaño de grano, que se forma cuando la temperatura de calentamiento supera la AC3 durante un periodo prolongado o cuando la temperatura se mantiene alta.

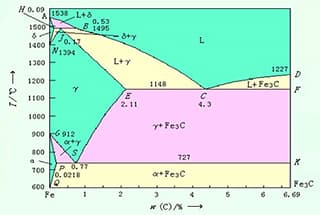

La temperatura dentro de la Zona de Fusión se sitúa entre las líneas de las fases sólida y líquida en el diagrama de estados de la aleación hierro-carbono. En esta zona, el metal se encuentra en un estado parcialmente fundido, denominado "zona semifundida", y presenta granos muy grandes. Tras el enfriamiento, la estructura resultante es gruesa, sobrecalentada y con escasa plasticidad y tenacidad.

Debido a las evidentes heterogeneidades químicas y estructurales dentro de la Zona de Fusión, a menudo es el origen de grietas o fallos frágiles locales en uniones soldadas y representa la zona con menor energía neutra de la unión soldada.

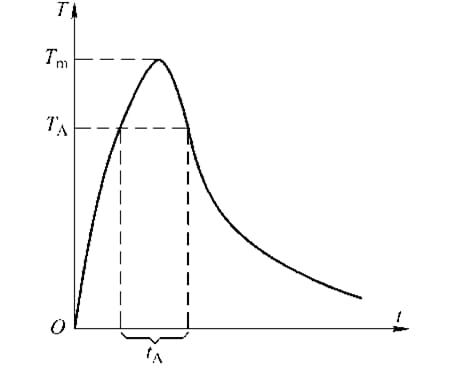

Proceso por el cual la temperatura de un punto de una soldadura cambia con el tiempo bajo la influencia del calor de soldadura fuente se conoce como "Ciclo Térmico de Soldadura". Este término se refiere a un punto específico de la soldadura en el que la fuente de calor está cerca.

Durante el Ciclo térmico de soldadurala temperatura en el punto aumenta hasta alcanzar su valor máximo. A medida que la fuente de calor se aleja, la temperatura disminuye gradualmente hasta volver a la temperatura ambiente. Este proceso puede representarse mediante una curva.

Curva del ciclo térmico de soldadura

La "Zona Afectada por el Calor de Soldadura" (ZAC) se refiere a la región donde la estructura metalúrgica y las propiedades mecánicas del metal base se alteran como resultado de la exposición al calor (pero no de la fusión) durante el proceso de soldadura. proceso de soldadura. Las características y propiedades de la ZAT son un reflejo de las propiedades y la calidad de la unión soldada.

Para los aceros de bajo contenido en carbono y los aceros de alta resistencia de baja aleación con elementos de aleación mínimos, la zona afectada por el calor de soldadura puede dividirse en "zona sobrecalentada", "zona de normalización", "zona de recristalización incompleta" y "zona de recristalización".

Soldadura de la zona afectada por el calor de aceros no templables

Estructura sobrecalentada: estructura widmanstatten

En la zona sobrecalentada de la Zona Afectada por el Calor de Soldadura, la formación de un grueso austenita grano da lugar a una estructura especial sobrecalentada bajo enfriamiento rápido. Esta estructura se caracteriza por agujas paralelas de ferrita (cementita) dentro del grano grueso. austenita grano, transformándose la austenita restante entre las agujas en perlita. Esta estructura sobrecalentada se conoce como "Estructura Widmanstatten de ferrita (cementita)".

En términos sencillos, cuando el grano de austenita es grueso y la velocidad de enfriamiento es adecuada, la fase preeutectoide del acero forma una perlita en forma de escamas en forma de aguja. La estructura Widmanstatten no sólo tiene un gran tamaño de grano, sino que también presenta una importante disminución de la flexibilidad del metal debido a la frágil superficie creada por las numerosas agujas de ferrita, que es una de las principales causas de la fragilización de la unión soldada en los aceros que no se templan fácilmente.

La anchura de la zona afectada por el calor (ZAC) depende de varios factores, como el método de soldadura, los parámetros de soldadura, el tamaño y el grosor de la soldadura, las propiedades termofísicas del material metálico y la forma de la unión.

Es posible reducir la anchura de la ZAT utilizando piezas más pequeñas. parámetros de soldaduracomo reducir la corriente de soldadura y aumentar la velocidad de soldadura.

La anchura de la ZAT varía en función del método de soldadura utilizado. La anchura total de la ZAT para electrodo soldadura por arco es de aproximadamente 6 mm, mientras que es de unos 2,5 mm para la soldadura por arco sumergido y de aproximadamente 27 mm para la soldadura por gas.

La "adecuación material" se refiere principalmente a la elección de materiales de soldadura.

En el caso de los aceros de bajo contenido en carbono, los aceros estructurales de alta resistencia y baja aleación y los aceros de baja temperatura, no es necesario que la composición del metal de soldadura y del metal base sea idéntica, pero las propiedades mecánicas deben ser las mismas que las del metal base.

Cuando se trabaja con acero resistente al calor y acero inoxidable, para garantizar que la soldadura tenga un rendimiento a alta temperatura y una resistencia a la corrosión similares a los del metal base, la composición química del material de soldadura debe coincidir estrechamente con la del metal base.

En la soldadura por fusión, la proporción de metal base fundido en el metal de soldadura se denomina relación de fusión.

La fórmula de cálculo de la relación de fusión es

r = Fm/(Fm+Ft)

Dónde

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.