Verschiedene Schneidverfahren wie Bohren, Reiben oder Senkbohren werden mit unterschiedlichen Arten von Bohrern durchgeführt.

Bohren ist ein Schneidverfahren, bei dem Löcher mit Hilfe von Spiralbohrer, Flachbohrer oder Zentrierbohrer auf Vollmaterial, um Durchgangs- oder Sacklöcher zu erzeugen.

Beim Reiben wird der Durchmesser einer bereits vorhandenen Bohrung in einem Werkstück mit Hilfe eines Reibahlenbohrers vergrößert.

Das Senkbohren wird mit einem Senkbohrer an einem Ende des bereits vorhandenen Lochs durchgeführt, um Senkungen, konische Löcher, Teilebenen oder kugelförmige Formen herzustellen, die für die Installation von Befestigungselementen verwendet werden.

Es gibt zwei Hauptmethoden des Bohrens:

1) das Werkstück bleibt stehen, während der Bohrer rotiert und axial vorrückt, was im Allgemeinen auf Bohrmaschinen, Ausbohrmaschinen, Bearbeitungszentren oder kombinierten Werkzeugmaschinen angewandt wird;

2) das Werkstück dreht sich, während der Bohrer nur axial vorrückt, was in der Regel auf Drehbänken oder Tieflochbohrmaschinen angewendet wird. Mit Spiralbohrern können Lochdurchmesser von 0,05 mm bis 100 mm hergestellt werden, während mit Flachbohrern bis zu 125 mm erreicht werden können. Bei Löchern von mehr als 100 mm wird in der Regel zuerst ein kleineres vorgebohrtes Loch (oder ein reserviertes Gussloch) hergestellt, und dann wird das Loch auf die gewünschte Größe gebohrt.

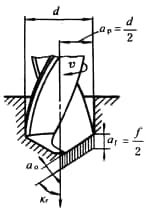

Beim Bohren ist die Bohrgeschwindigkeit (v) die Umfangsgeschwindigkeit des Außendurchmessers des Bohrers (m/min) und die Vorschubgeschwindigkeit (f) die axiale Strecke, die der Bohrer (oder das Werkstück) pro Umdrehung beim Bohren in das Loch zurücklegt (mm/r).

Abbildung 2 zeigt die Bohrparameter eines Spiralbohrers. Da ein Spiralbohrer zwei Schneiden hat, wird die Vorschubgeschwindigkeit für jeden Zahn als af=f/2 (mm/Zahn) berechnet.

Es gibt zwei Schnitttiefen: beim Bohren von Löchern wird sie als die Hälfte des Bohrerdurchmessers (d) berechnet; beim Reiben wird sie als (d-d0)/2 berechnet, wobei d0 der bereits vorhandene Lochdurchmesser ist.

Die von jedem Zahn geschnittene Spandicke ist a0=afsin(Κr), mit Einheiten in Millimetern, wobei Κr die Hälfte des Spitzenwinkels des Bohrers ist.

Bei der Verwendung von Schnellstahlspiralbohrern zum Bohren von Stahlwerkstoffen wird die Bohrgeschwindigkeit in der Regel auf 16-40 m/min eingestellt; bei der Verwendung von Hartlegierung Bohrer können die Bohrgeschwindigkeit verdoppeln.

Während des Bohrvorgangs hat ein Spiralbohrer zwei Hauptschneidkanten und eine Querkante, die gemeinhin als "eine Spitze (Bohrerzentrum) und drei Klingen" bezeichnet werden, die am Schneiden beteiligt sind.

Der Spiralbohrer arbeitet in einem halbgeschlossenen Zustand, in dem die Querkante stark gequetscht wird und die Spanabfuhr schwierig ist. Daher sind die Bearbeitungsbedingungen komplexer und schwieriger als beim Drehen oder anderen Schneidverfahren, was zu einer geringeren Bearbeitungsgenauigkeit und raueren Oberflächen führt.

Die Genauigkeit beim Bohren von Stahlwerkstoffen ist im Allgemeinen IT13-10, mit Oberflächenrauhigkeit von Ra20-1,25μm, während die Genauigkeit beim Reiben IT10-9 erreichen kann, mit einer Oberflächenrauheit von Ra10-0,63μm.

Die Qualität und Effizienz des Bohrvorgangs hängen weitgehend von der Form der Schneide des Bohrers ab.

In der Produktion werden die Form und der Winkel der Schneide eines Spiralbohrers häufig durch Schleifen verändert, um den Schneidwiderstand zu verringern und die Bohrleistung zu verbessern. Der chinesische Gruppenbohrer ist ein Beispiel für einen Spiralbohrer, der nach dieser Methode hergestellt wird.

Wenn das Verhältnis von Tiefe (l) zu Durchmesser (d) eines Bohrlochs größer als sechs ist, spricht man im Allgemeinen von Tieflochbohren. Der beim Tieflochbohren verwendete Bohrer ist schlank und hat eine geringe Steifigkeit. Während des Bohrens neigt der Bohrer zum Abweichen und zur Reibung mit der Bohrlochwand, was die Kühlung und Spanabfuhr erschwert.

Wenn das l/d-Verhältnis größer als 20 ist, ist daher ein speziell konstruierter Tieflochbohrer erforderlich, und zur Kühlung und Spänespülung wird eine Schneidflüssigkeit mit einer bestimmten Durchflussmenge und einem bestimmten Druck verwendet, um hochwertige Bohrergebnisse mit hoher Effizienz zu erzielen.

Ein Bohrer ist ein Schneidewerkzeug wird zum Bohren von Löchern in festen Materialien verwendet, entweder um Durchgangslöcher oder Sacklöcher zu schaffen, und kann auch zum Vergrößern bestehender Löcher verwendet werden.

Zu den häufig verwendeten Bohrern gehören Spiralbohrer, Flachbohrer, Zentrierbohrer, Tieflochbohrer und Senkbohrer. Obwohl Reibahlen und Senker nicht zum Bohren von Löchern in festen Materialien verwendet werden, werden sie oft als Bohrer klassifiziert.

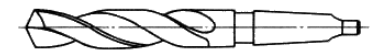

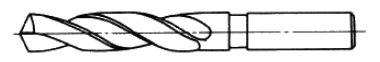

Abbildung 3. Verschiedene Arten von Bohrkronen.

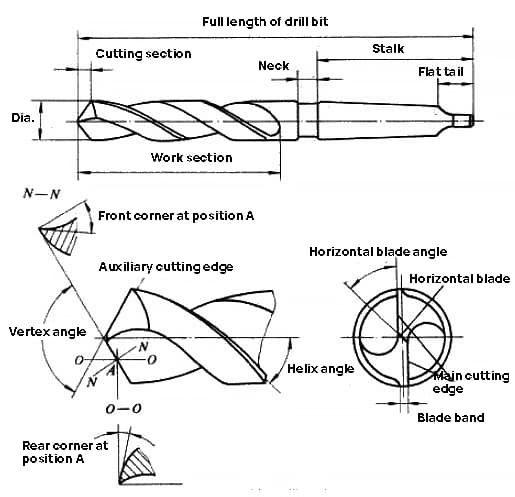

Spiralbohrer sind die am weitesten verbreiteten Werkzeuge für die Lochbearbeitung. Der Durchmesser reicht von 0,25 mm bis 80 mm. Sie bestehen hauptsächlich aus einem Arbeitsteil und einem Schaftteil.

Das Arbeitsteil hat zwei schraubenförmige Nuten, die einem gedrehten Band ähneln, weshalb er auch Spiralbohrer genannt wird. Um die Reibung zwischen dem Führungsteil und der Lochwand beim Bohren zu verringern, nimmt der Durchmesser des Spiralbohrers von der Spitze zum Schaft hin allmählich konisch ab.

Der Spiralwinkel des Spiralbohrers wirkt sich hauptsächlich auf die Größe des vorderen Winkels der Schneide, die Festigkeit der Schneide und die Zerspanungsleistung aus und liegt normalerweise zwischen 25° und 32°.

Die Spiralnut kann durch Fräsen, Schleifen, Warmwalzen oder Warmfließpressen bearbeitet werden, und der schneidende Teil des Bohrers wird nach dem Schärfen geformt.

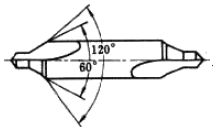

Der Spitzenwinkel des Schneidteils eines Standard-Spiralbohrers beträgt 118°, der Neigungswinkel der Querkante 40° bis 60° und der Rückenwinkel 8° bis 20°. Aus konstruktiven Gründen nimmt der vordere Winkel von der Außenkante zur Mitte hin allmählich ab, und an der Querkante ergibt sich ein negativer vorderer Winkel (bis zu etwa -55°), der beim Bohren eine Presswirkung ausübt.

Um die Schneidleistung des Spiralbohrers zu verbessern, kann der Schneidteil je nach den Eigenschaften des zu bearbeitenden Materials in verschiedene Formen geschliffen werden (z. B. Gruppenbohrer). Der Schaft eines Spiralbohrers hat zwei Formen: einen Zylinderschaft und einen Kegelschaft. Ersterer wird bei der Bearbeitung in das Bohrfutter eingespannt, letzterer wird in die kegelförmige Bohrung der Werkzeugmaschinenspindel oder des Reitstocks eingeführt.

Im Allgemeinen werden Spiralbohrer aus Schnellarbeitsstahl hergestellt. Spiralbohrer mit Sinterkarbid Klingen oder Zähne eignen sich für die Bearbeitung von Gusseisen, gehärtetem Stahl, nichtmetallischen Werkstoffen usw., und kleine Spiralbohrer aus Vollhartmetall werden für die Bearbeitung von Instrumententeilen, Leiterplatten usw. verwendet.

Der schneidende Teil des Flachbohrers ist schaufelförmig, und seine Struktur ist einfach und die Herstellungskosten sind niedrig. Die Schneidflüssigkeit kann leicht in das Loch eingeführt werden, aber die Schneid- und Spanabfuhrleistung ist schlecht. Flachbohrer können in zwei Typen unterteilt werden: integriert und montiert.

Der integrierte Typ wird hauptsächlich zum Bohren von Mikrolöchern mit einem Durchmesser von 0,03 mm bis 0,5 mm verwendet. Montierte Flachbohrer haben austauschbare Schneiden und können innengekühlt werden. Sie werden hauptsächlich zum Bohren großer Löcher mit einem Durchmesser von 25 mm bis 500 mm verwendet.

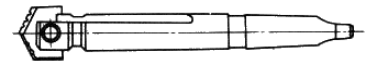

Als Tieflochbohrer werden in der Regel Werkzeuge bezeichnet, die ein Verhältnis von Bohrtiefe zu Durchmesser von mehr als 6 aufweisen. Zu den häufig verwendeten Tieflochbohrern gehören Pistolenbohrer, BTA-Tieflochbohrer, Düsenbohrer, DF-Tieflochbohrer usw. Auch Senkbohrer werden häufig für die Tiefbohrbearbeitung eingesetzt.

Reibahlen haben 3-4 Zähne und sind steifer als Spiralbohrer. Sie werden zur Vergrößerung bestehender Löcher und zur Verbesserung der Bearbeitungsgenauigkeit und -glätte verwendet.

Senkbohrer haben mehrere Zähne und werden verwendet, um das Ende von Löchern zu formen, z. B. Senkbohrungen für verschiedene Arten von Senkkopfschrauben oder um die äußere Endfläche von Löchern abzuflachen.

Zentrierbohrer werden zum Bohren von Zentrierlöchern in wellenförmigen Werkstücken verwendet. Sie setzen sich im Wesentlichen aus Spiralbohrern und Senkbohrern mit sehr kleinem Spiralwinkel zusammen und werden auch als Verbundspitzenbohrer bezeichnet.

Wenn Mitarbeiter der mechanischen Fertigung einen Bohrer für eine bestimmte Lochbearbeitungsaufgabe auswählen, muss zunächst die Tiefe des zu bearbeitenden Lochs berücksichtigt werden. Je tiefer die zu bearbeitende Bohrung ist, desto mehr Späne müssen während des Bearbeitungsprozesses abgeführt werden.

Wenn die bei der Bearbeitung anfallenden Späne nicht rechtzeitig und effektiv abgeführt werden können, können sie die Spanabfuhrrille des Bohrers blockieren, wodurch sich der Bearbeitungsprozess verzögert und letztlich die Qualität der Bohrung beeinträchtigt wird.

Daher ist eine effektive Spanabfuhr ein Schlüsselfaktor für die erfolgreiche Bearbeitung von Löchern in jedem Material.

Bei der Auswahl des am besten geeigneten Bohrertyps für eine bestimmte Lochbearbeitungsaufgabe muss das Prozesspersonal das Verhältnis von Länge zu Durchmesser des Bohrers berechnen.

Das Längen-Durchmesser-Verhältnis ist das Verhältnis zwischen der Tiefe des bearbeiteten Lochs und dem Durchmesser des Bohrers. Beträgt der Durchmesser des Bohrers beispielsweise 12,7 mm und die Tiefe des zu bearbeitenden Lochs 38,1 mm, so beträgt das Verhältnis von Länge zu Durchmesser 3:1.

Bei einem Längen-Durchmesser-Verhältnis von etwa 4:1 oder weniger können die meisten Standard-Spiralbohrer die von der Schneide des Bohrers geschnittenen Späne reibungslos abführen.

Wenn jedoch das Verhältnis von Länge zu Durchmesser den oben genannten Bereich überschreitet, sind speziell entwickelte Tieflochbohrer erforderlich, um eine effektive Bearbeitung zu erreichen.

Sobald das Verhältnis von Länge zu Durchmesser der bearbeiteten Bohrung 4:1 übersteigt, ist es für Standard-Spiralbohrer schwierig, die Späne aus dem Schneidbereich zu entfernen und außerhalb der Bohrung abzuleiten. Die Späne verstopfen schnell die Spanabfuhrrille des Bohrers.

An diesem Punkt muss das Bohren unterbrochen, der Bohrer aus dem Loch zurückgezogen, die Späne aus der Spanabfuhrrille entfernt und dann das Bohren wieder aufgenommen werden, um den Schnitt fortzusetzen.

Der oben beschriebene Vorgang muss viele Male wiederholt werden, um die gewünschte Tiefe des Lochs zu erreichen. Diese Bohrmethode wird gewöhnlich als "Tieflochbohren" bezeichnet. Die Verwendung des "Tieflochbohrens" zur Bearbeitung tiefer Löcher verkürzt die Werkzeugstandzeit, verringert die Bearbeitungseffizienz und beeinträchtigt die Qualität des bearbeiteten Lochs.

Jedes Mal, wenn der Bohrer aus dem Loch zurückgezogen wird, um die Späne zu entfernen, und wieder in das Loch eingesetzt wird, kann er von der Mittellinie des Lochs abweichen, wodurch der Lochdurchmesser über den angegebenen Toleranzbereich hinaus ansteigt.

Um das Problem der Tieflochbearbeitung zu lösen, haben die Bohrerhersteller in den letzten Jahren zwei neue Arten von Tieflochbohrern entwickelt: normale Parabolbohrer und Parabolbohrer mit breiten Schneiden.

Die Spanleitstufe eines Parabolbohrers ist parabolisch geformt und wird speziell für das kontinuierliche Bohren von tiefen Löchern mit einem Längen-Durchmesser-Verhältnis von bis zu 15:1 und einer Materialhärte von höchstens 25-26 HRC (einschließlich kohlenstoffarmer Stähle, verschiedener AluminiumlegierungenKupferlegierungen, usw.).

Ein parabolischer Bohrer mit einem Durchmesser von 12,7 mm kann beispielsweise erfolgreich eine Bohrtiefe von bis zu 190 mm bearbeiten.

Aufgrund seines großen Spanraumes kann ein gewöhnlicher Parabolbohrer die Späne an der Schneidkante schnell abführen, während mehr Schneidflüssigkeit in den Schneidbereich eindringen kann, wodurch die Möglichkeit der Schneidreibung und des Verschweißens der Späne erheblich reduziert wird.

Darüber hinaus werden der Stromverbrauch, die Drehmomentbelastung und die Schnittkräfte während der Bearbeitung reduziert.

Der Schrägungswinkel eines Parabolbohrers beträgt 36°-38° und ist damit größer als der Schrägungswinkel eines normalen Spiralbohrers (28°-30°). Der Schrägungswinkel kann den Grad der "Verdrehung" des Bohrers angeben, und je größer der Schrägungswinkel ist, desto schneller sind der Bohrer und die Spanabfuhrgeschwindigkeit.

Ein weiteres Merkmal gewöhnlicher parabolischer Bohrer, die für die Tieflochbearbeitung geeignet sind, besteht darin, dass der Bohrkern dicker ist (der Bohrkern des Bohrers bezieht sich auf den mittleren Teil des Bohrers, der nach dem Ausbilden der Spanabfuhrrille nicht geschliffen wurde).

Der Bohrkern eines Standard-Spiralbohrers macht etwa 20% des gesamten fertigen Bohrers aus, während der Bohrkern eines Parabelbohrers etwa 40% des gesamten Bohrers ausmachen kann.

Beim Tieflochbohren kann ein dickerer Bohrkern die Steifigkeit der Bohrkrone erhöhen und die Stabilität des Bohrvorgangs verbessern. Die Bohrspitze der parabolischen Bohrkrone hat einen Schlitz, so dass ein größerer Bohrkerndurchmesser verwendet werden kann. Außerdem kann dadurch verhindert werden, dass sich die Bohrkrone in der Anfangsphase des Bohrens verschiebt.

Parabelbohrer werden aus Hochgeschwindigkeitsstahl hergestellt und können zur Verbesserung ihrer Schneidleistung oberflächenbeschichtet werden.

Um den Anforderungen des Tieflochbohrens von schwer zu bearbeitenden Werkstoffen (z. B. kaltverformte, gehärtete Werkstoffe) gerecht zu werden, haben einige Werkzeughersteller haben parabelförmige Bohrer mit breiten Klingen entwickelt.

Viele Merkmale dieses Bohrertyps ähneln denen gewöhnlicher Parabelbohrer, wie z. B. ein größerer Spiralwinkel (36°-38°) für eine leichtere Spanabfuhr und ein dickerer Bohrerkern für eine bessere Steifigkeit und Stabilität bei der Tiefbohrbearbeitung.

Der Unterschied zu herkömmlichen Parabolbohrern liegt in der Form der Spanleitstufe und der Schneidkante. Die Schneide des Parabolbohrers mit breiter Schneide geht fließend in die Spanabfuhrnut über, wodurch die Schneide des Bohrers stärker und steifer wird. Gleichzeitig können die Späne reibungslos durch die Spanleitstufe abgeführt werden.

Beim Tieflochbohren kann die durch die Reibung verursachte hohe Temperatur zu einer leichten Erweichung oder Glühen der Schneide des Bohrers, was seinen Verschleiß beschleunigt. Die Fähigkeit der Schneide des Bohrers, die Härte während der Bearbeitung beizubehalten, kann als "rote Härte" bezeichnet werden.

Parabelbohrer mit breiter Schneide werden in der Regel aus Schnellarbeitsstahl und Kobaltschnellstahl hergestellt. Aufgrund der höheren Warmhärte von Kobalt-Schnellstahl ist die Standzeit der Werkzeuge länger und die Verschleißfestigkeit höher.

Die folgenden Oberflächenbeschichtungen werden üblicherweise für normale Parabolbohrer und Parabolbohrer mit breiten Schneiden verwendet:

① Titan Nitrid-Beschichtung (TiN): Diese Beschichtung kann die Lebensdauer von Bohrern und die Qualität der bearbeiteten Löcher erheblich verbessern. Im Vergleich zu unbeschichteten Bohrern sind TiN-beschichtete Bohrer besser für das Hochgeschwindigkeitsbohren verschiedener Materialien (insbesondere verschiedener Stahlteile) geeignet.

② Titan-Carbonitrid-Beschichtung (TiCN): Bei entsprechender Schneidtemperatur haben TiCN-beschichtete Bohrer eine höhere Härte, eine höhere Zähigkeit und eine bessere Verschleißfestigkeit als TiN-beschichtete Bohrer. Sie eignen sich auch für das Hochgeschwindigkeitsbohren von verschiedenen Materialien (insbesondere Stahlteile).

Bei der Verarbeitung von Nichteisenmetallen sollten sie jedoch mit Vorsicht verwendet werden metallische Werkstoffe weil die TiCN-Beschichtung eine hohe chemische Affinität zu Nichteisenmetallen aufweist und anfällig für Verschleiß ist.

③ Titan-Aluminium-Nitrid-Beschichtung (TiAlN): Diese Beschichtung kann die Lebensdauer von Bohrern erhöhen, vor allem in Hochtemperatur-Schneideumgebungen. Ähnlich wie die TiCN-Beschichtung ist die TiAlN-Beschichtung für die Bearbeitung von Nichteisen-Metallwerkstoffen nicht sehr geeignet.

Bei der Tieflochbearbeitung müssen die Bohrgeschwindigkeit und der Vorschub auf der Grundlage des spezifischen Längen-Durchmesser-Verhältnisses optimiert werden, um die Schnittleistung des Bohrers zu maximieren.

Wenn das Längen-Durchmesser-Verhältnis des Bohrprozesses 4:1 beträgt, sollte die Schnittgeschwindigkeit um 20% und der Vorschub um 10% reduziert werden.

Wenn das Längen-Durchmesser-Verhältnis 5:1 beträgt, sollte die Schnittgeschwindigkeit um 30% und der Vorschub um 20% reduziert werden. Wenn das Längen-Durchmesser-Verhältnis 6:1-8:1 erreicht, sollte die Schnittgeschwindigkeit um 40% reduziert werden. Wenn das Längen-Durchmesser-Verhältnis 5:1-8:1 beträgt, sollte zusätzlich der Vorschub um 20% reduziert werden.

Obwohl der Preis eines Parabelbohrers 2-3 Mal so hoch ist wie der eines Standard-Spiralbohrers, senkt seine hervorragende Leistung bei der Bearbeitung von tiefen Löchern (Verhältnis von Länge zu Durchmesser größer als 4:1) die Kosten für jedes gebohrte Loch erheblich, was ihn zum bevorzugten Werkzeug für Mechaniker bei der Bearbeitung tiefer Löcher macht.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.