Процесс литья под давлением включает в себя три основных элемента: оборудование, формы и сплавы. Он объединяет давление, скорость и время в единый процесс и используется в основном для горячей обработки металлов. Наличие давления отличает литье под давлением от других методов литья.

Литье под давлением это быстро развивающаяся технология в современных процессах металлообработки, представляющая собой особый метод литья, минимально требующий резки.

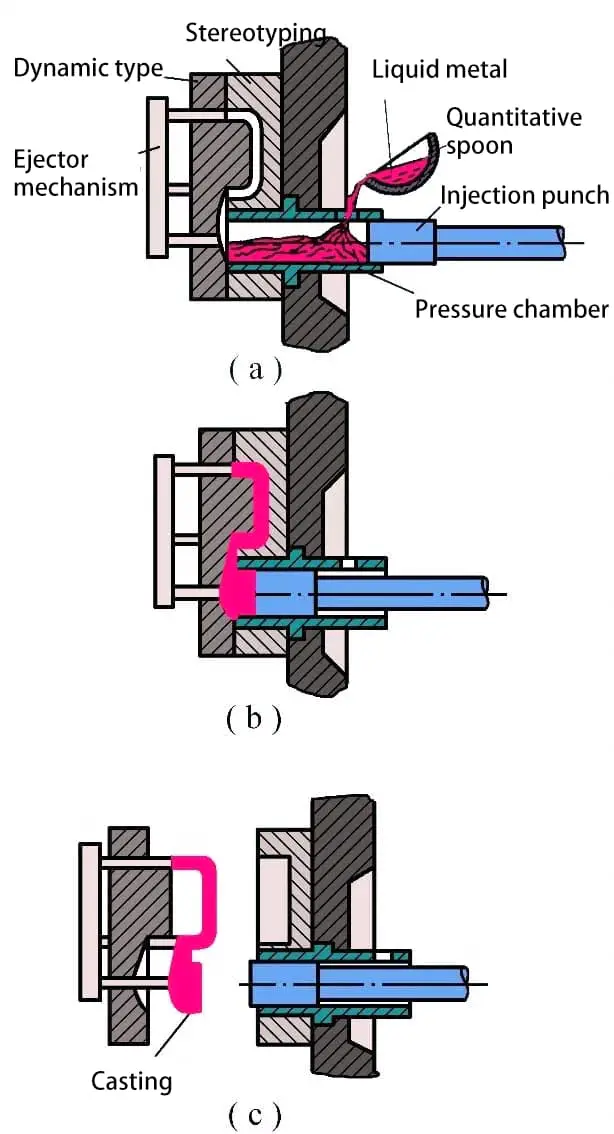

Она предполагает заполнение формы расплавленным металлом под высоким давлением и с высокой скоростью, после чего металл кристаллизуется и застывает под этим высоким давлением, образуя отливку. Высокое давление и высокая скорость являются основными характеристиками литья под давлением.

Обычно используется давление в десятки мегапаскалей, скорость заполнения (скорость внутреннего литника) составляет от 16 до 80 метров в секунду, а время заполнения полости формы расплавленным металлом чрезвычайно мало, примерно от 0,01 до 0,2 секунды.

Метод изготовления изделий таким способом стал неотъемлемой частью литейной промышленности нашей страны благодаря высокой эффективности производства, упрощению процессов, превосходному уровню допусков на отливку, хорошему шероховатость поверхностиВысокая механическая прочность, возможность отказаться от большого количества процедур механической обработки и оборудования, что позволяет экономить сырье.

Литье под давлением - это процесс, в котором органично сочетаются и комплексно применяются три основных элемента: машина для литья под давлением, литейная форма и сплав. При литье под давлением процесс заполнения металлом полости формы представляет собой единый процесс, включающий такие факторы, как давление, скорость, температура и время.

Одновременно эти факторы взаимодействуют друг с другом и ограничивают друг друга, дополняя и поддерживая друг друга. Только благодаря правильному подбору и корректировке этих факторов для достижения гармонии и согласованности можно добиться желаемых результатов.

Поэтому в процессе литья под давлением следует уделять внимание не только технологичности конструкции отливки, усовершенствованию литейной формы, производительности и конструктивному совершенству машины для литья под давлением, а также адаптируемости выбранного сплава для литья под давлением и стандартизации процесса плавки, но и учитывать значительную роль таких параметров процесса, как давление, температура и время, на качество отливки. Эффективный контроль этих параметров должен быть приоритетным в процессе литья под давлением.

Сила впрыска - это сила, которая приводит в движение поршень впрыска в механизме впрыска машины для литья под давлением. Это основной параметр, отражающий функции машины для литья под давлением. Величина силы впрыска определяется площадью поперечного сечения цилиндра впрыска и давлением рабочей жидкости.

Формула расчета силы впрыска выглядит следующим образом:

Pсила впрыска = Pцилиндр впрыска × π × D²/4

Где:

Удельное давление

Давление, оказываемое на расплавленный металл в камере давления на единицу площади, называется удельным давлением. Удельное давление также является результатом преобразования отношения силы впрыска к площади поперечного сечения камеры давления.

Формула расчета выглядит следующим образом:

Pудельное давление = Pсила впрыска/Fплощадь поперечного сечения камеры давления

Где:

То есть Fплощадь поперечного сечения камеры давления = πD²/4. Здесь D(m) - диаметр камеры давления.

Влияние давления

(1) Влияние удельного давления на механические свойства отливок

При увеличении удельного давления кристаллическая структура становится более тонкой, мелкокристаллический слой утолщается, качество поверхности улучшается за счет улучшения характеристик заполнения, уменьшается влияние воздушных отверстий, поэтому прочность на разрыв увеличивается, но удлинение уменьшается.

(2) Влияние на условия заполнения

Когда расплав сплава заполняет полость формы под высоким удельным давлением, температура сплава повышается, текучесть улучшается, что благоприятно сказывается на улучшении качества литья.

Выбор удельного давления

(1) Рассмотрение на основе требований к прочности отливок

Разделите отливки на те, к которым предъявляются требования по прочности, и те, к которым предъявляются общие требования. Для тех, к которым предъявляются требования по прочности, они должны обладать хорошей плотностью. Для этого необходимо высокое удельное давление форсирования.

(2) Учет толщины стенок отливок

Как правило, при литье под давлением тонкостенных отливок сопротивление потоку в полости формы больше, и литниковая система также имеет меньшую толщину, следовательно, она обладает большим сопротивлением.

Поэтому для обеспечения требуемой скорости литья требуется большее удельное давление заполнения. Для толстостенных отливок, с одной стороны, выбранная скорость литья ниже, а время затвердевания металла больше, поэтому можно использовать меньшее удельное давление заполнения; с другой стороны, чтобы отливка имела определенную плотность, необходимо достаточное удельное давление форсирования.

Для отливок сложной формы следует использовать более высокое удельное давление заполнения. Кроме того, такие факторы, как тип сплава, величина скорости литника, мощность литьевой машины зажим способность, а также прочность пресс-формы должны быть соответствующим образом учтены. Величина удельного давления наполнения в основном рассчитывается на основе выбранной скорости литника.

Что касается величины удельного давления форсирования, то ее можно выбрать в зависимости от типа сплава, руководствуясь значениями, приведенными в таблице ниже. Если условия вентиляции в полости формы хорошие, а отношение толщины литниковой системы к толщине стенки отливки подходящее, можно использовать более низкое удельное давление форсирования.

Однако чем хуже условия вентиляции и чем меньше отношение толщины литниковой системы к толщине стенки отливки, тем выше должно быть удельное давление форсирования.

Таблица рекомендуемых диапазонов удельного давления форсирования

| Тип детали | Алюминиевый сплав | Цинковый сплав | Латунь |

| Детали под небольшой нагрузкой | 30-40 МПа | 13-20 МПа | 30-40 МПа |

| Детали под большой нагрузкой | 40-80 МПа | 20-30 МПа | 40-60 МПа |

| Детали с большой уплотнительной поверхностью и тонкими стенками | 80-120 МПа | 25-40 МПа | 80-100 МПа |

Определение

В процессе литья под давлением, в конце фазы заполнения и при переходе к фазе повышения давления, относительное давление (давление наддува), действующее на застывающий металл, передающееся через металл (систему заливки, систему перелива) на поверхность стенок полости формы, называется силой расширения формы (также называемой противодавлением).

Усилие смыкания пресс-формы (также известное как усилие смыкания) - важный параметр, который необходимо определить в первую очередь при выборе машины для литья под давлением.

Метод расчета

Когда сила расширения формы действует на поверхность раздела, она называется силой расширения поверхности раздела. Когда она действует на различные боковые стенки полости пресс-формы, ее называют силой расширения боковых стенок.

Сила расширения формы может быть выражена следующим образом:

Pсила расширения = Pдавление наддува × Aпрогнозируемая площадь

Где:

При нормальных условиях усилие смыкания пресс-формы должно быть больше, чем расчетное усилие расширения пресс-формы.

В противном случае при гидравлическом выталкивании расплавленного металла поверхность разъема формы будет расширяться, вызывая разбрызгивание металла и препятствуя созданию давления в полости формы. Это приводит к затруднению обеспечения допусков размеров отливки или даже к затруднению формовки.

Усилие смыкания пресс-формы, как правило, должно соответствовать требованиям следующей формулы:

Pусилие зажима ≥ K × Pсила расширения

Где:

1. Обычно они бывают двух типов: скорость пуансона и скорость внутреннего литника.

2. При медленном впрыске пуансон продвигает расплавленный металл к внутреннему литнику со скоростью 0,3 м/с.

3. При быстром впрыске внутренний литник заполняет полость пресс-формы со скоростью 4-9 м/с. Увеличение скорости впрыска позволяет преобразовать функцию в тепловую энергию, улучшая текучесть, что благоприятно для устранения следов течения и холодных наплывов, а также для улучшения механических свойств и качества поверхности.

Выбор и учет факторов для скорости впрыска:

1. Теплопроводность и удельная теплота, диапазон температур затвердевания.

2. Если температура формы низкая, скорость может быть низкой; в противном случае скорость может быть высокой.

3. Для сложных отливок используется высокая скорость впрыска.

Внутренняя скорость литника составляет 15-70 м/с (для расплавленного металла).

4. Взаимосвязь между скоростью впрыска пуансона и скоростью внутреннего литника: чем выше скорость впрыска пуансона, тем выше скорость литника расплавленного металла.

1. Скорость прямого литника составляет 15-25 м/с.

2. Скорость поперечного литника составляет 20-35 м/с.

3. Внутренняя скорость литника составляет от 30 до 70 м/с для широких ворот.

4. Для тонких отливок менее 3 миллиметров скорость внутреннего литника составляет 38-46 м/с.

5. Для толстых отливок толщиной 5 миллиметров скорость внутреннего литника составляет 46-40 м/с.

6. Для отливок толщиной более 5 миллиметров выберите скорость внутреннего литника 47-27 миллиметров/секунду.

Методы настройки: регулировка скорости впрыска пуансона, изменение диаметра камеры, изменение площади поперечного сечения внутреннего литника.

1. Тестер параметров литья под давлением, первая стадия, вторая стадия и время перехода на форсирование.

2. Влияние начальной точки форсирования на качество литья под давлением: После того, как первая ступень начнет заполняться 80%, переключитесь на вторую ступень и форсируйте время начала переходного момента, и, наконец, поддерживайте давление, иначе это повлияет на качество.

3. Влияние износа пуансонов на параметры литья под давлением;

4. Анализ причин износа камеры впрыска и пуансона: Зазор между камерой впрыска и пуансоном составляет менее 0,1 миллиметра, трение взад-вперед между пуансоном и камерой создает высокую температуру, что приводит к легкому повреждению.

Диаметр камеры увеличивается, пуансон становится меньше, пуансон застревает в алюминиевой стружке, что влияет на скорость передачи и давление в камере.

Поэтому для пуансона следует использовать высокотемпературные стойкие смазочное маслоВ инжекционном стержне должна быть охлаждающая вода, и в то же время необходимо выбрать материал пуансона, обычно выбирают ковкий чугун или бериллиевую бронзу.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.