¿Se ha preguntado alguna vez cómo garantizan los ingenieros la precisión y exactitud en la fabricación? En esta entrada del blog, nos adentraremos en el fascinante mundo de las tolerancias geométricas, un aspecto crucial de la ingeniería mecánica que permite la producción de componentes de alta calidad. Basándonos en la experiencia de profesionales experimentados, exploraremos los distintos tipos de tolerancias y sus aplicaciones, proporcionándole información valiosa para mejorar su comprensión de este complejo tema. Prepárese para descubrir los secretos para alcanzar la perfección en el campo de la ingeniería mecánica.

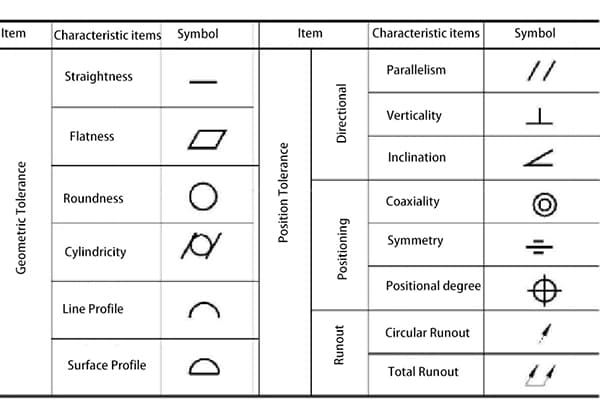

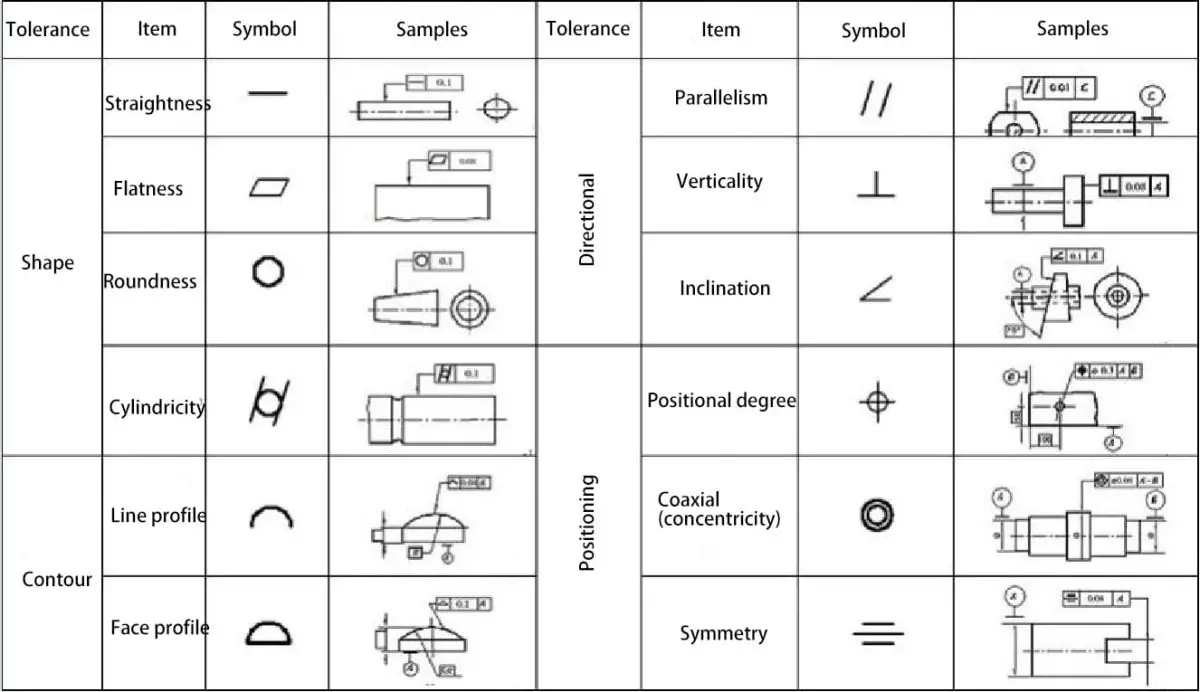

La tolerancia geométrica especificada por la norma nacional se divide en dos categorías: tolerancia geométrica y tolerancia de posición, un total de 14 elementos.

Sus nombres y símbolos figuran en la tabla siguiente.

Rectitud - Todos los puntos están en una línea recta, con una tolerancia especificada por la región entre dos líneas paralelas.

Planitud - Todos los puntos de una superficie están en un plano, con una tolerancia especificada por la región entre dos planos paralelos.

Redondez - Todos los puntos de una superficie están en una circunferencia, con una tolerancia especificada por la región entre dos círculos concéntricos.

Cilindricidad - El eje de todos los puntos de una superficie giratoria es equidistante de un eje común. La tolerancia de cilindricidad define la región de tolerancia formada por dos cilindros concéntricos, donde esta superficie giratoria debe caer dentro de esta región.

Tolerancia del perfil - Define el método de tolerancia para superficies irregulares, líneas, arcos o planos ordinarios. El perfil puede aplicarse a un único elemento de línea o a toda la superficie de una pieza. La tolerancia de perfil especifica el límite único a lo largo del perfil real.

Perpendicularidad - La superficie o eje es perpendicular al plano o eje del punto cero. La tolerancia perpendicular especifica una de las siguientes: la región definida por dos planos perpendiculares al plano o eje de referencia, o la región definida por dos planos paralelos perpendiculares al eje de referencia.

Paralelismo - La superficie o eje y todos los puntos son equidistantes del plano o eje de referencia. Tolerancia al paralelismo especifica una de las siguientes: la región definida por dos planos paralelos o líneas paralelas al plano o eje del punto de referencia, o la región de tolerancia de cilindricidad donde el eje es paralelo al eje del punto de referencia.

Coaxialidad - El eje de todos los elementos combinables de intersección de la superficie giratoria es el eje común de la característica de datos. La tolerancia de coaxialidad especifica la región de tolerancia de cilindricidad en la que el eje es el mismo que el eje de referencia.

Tolerancia de posición - La tolerancia de posición define el área en la que se permite que el eje central o el plano central se desvíe de la posición real (teóricamente correcta).

La cota básica establece la posición real entre el rasgo de datos y el rasgo interrelacionado. El error de posición es la desviación posicional total admisible entre el rasgo y su posición correcta.

Para los elementos cilíndricos, como orificios y diámetros exteriores, la tolerancia de posición suele ser el diámetro de la zona de tolerancia en la que debe situarse el eje del elemento. Para los elementos no circulares (como ranuras y salientes cortos), la tolerancia de posición es la anchura total de la zona de tolerancia en la que debe situarse el plano medio del elemento.

Desviación circular - Proporciona control sobre elementos superficiales circulares. Cuando la pieza gira 360 grados, esta tolerancia se aplica independientemente en cualquier posición de medición del elemento circular y se aplica a la tolerancia de excentricidad circular construida alrededor del eje de referencia, controlando el cambio acumulado de redondez y coaxialidad.

Cuando se aplica a una superficie construida verticalmente con el eje de referencia, controla los elementos circulares de las características de superficie plana.

Desviación total - Proporciona un control compuesto sobre todos los elementos de la superficie. Cuando la pieza gira 360 grados, esta tolerancia se aplica simultáneamente a los elementos circulares y alargados. Cuando se aplica a una superficie construida alrededor del eje de referencia, la excentricidad total controla la variabilidad acumulada de redondez, cilindricidad, rectitudcoaxialidad, ángulo, conicidad y perfil. Cuando se aplica a una superficie construida verticalmente con el eje de referencia, controla la variabilidad acumulada de perpendicularidad y rectitud.

Característica - se refiere a los puntos, líneas y superficies que conforman la geometría de un componente.

Rasgo ideal: un rasgo con significado geométrico.

Rasgo real: el rasgo que existe realmente en el componente, normalmente representado por un rasgo medido.

Elemento de referencia: elemento utilizado para determinar la dirección o la posición del elemento medido. Denominado simplemente referencia, sirve de base para determinar la relación geométrica entre los elementos. Incluye puntos de referencia, líneas de referencia y superficies de referencia.

Rasgo medido: el rasgo que especifica la tolerancia de forma o posición.

Rasgo central: puntos, líneas o superficies que tienen una relación simétrica con el rasgo.

Banda de tolerancia: restringe la variación de las características reales de forma o posición. Es una región definida por un valor de error máximo dado, determinado por el tamaño, la forma, la dirección y la posición."

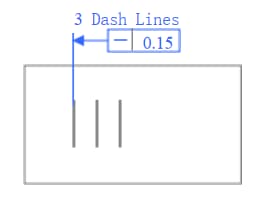

La banda de tolerancia es la región comprendida entre dos líneas/planos/cilindros paralelos, etc. a una distancia de valor de tolerancia t

Ejemplo 1

Cada línea grabada debe estar situada entre dos líneas paralelas en la superficie con un valor de tolerancia de 0,015 mm.

Ejemplo 2

Cualquier línea de elemento en la superficie cilíndrica debe estar situada dentro del plano axial y entre dos líneas paralelas a una distancia de valor de tolerancia 0,02 mm.

Ejemplo de aplicación

Ejemplo 3

Cualquier línea de elemento en la superficie cilíndrica debe estar situada dentro del plano axial y entre dos líneas paralelas con un valor de tolerancia de 0,04 mm dentro de 100 mm cualesquiera.

Ejemplo 4

Debate: ¿Cómo debemos entender si se dan diferentes tolerancias de rectitud en dos direcciones sobre la misma superficie?

La banda de tolerancia es la región comprendida entre dos planos paralelos a una distancia de valor de tolerancia t.

Representa la forma real de las características planas del componente conservando la condición de plano ideal.

Ejemplo 1

La superficie superior debe estar situada dentro de dos planos paralelos con un valor de tolerancia de 0,1 mm.

Ejemplo 2

Cualquier intervalo de 100×100 en la superficie debe estar situado dentro de dos planos paralelos con un valor de tolerancia de 0,1 mm.

Representa la forma real de la característica circular en el componente y su centro manteniendo una distancia igual.

La banda de tolerancia es la región comprendida entre dos círculos concéntricos con una diferencia de radio del valor de tolerancia t en la misma sección transversal.

Ejemplo 1

En cualquier sección transversal perpendicular al eje, el círculo debe estar situado entre dos círculos concéntricos con un radio de valor de tolerancia de 0,02 mm.

Ejemplo 2

En cualquier sección transversal perpendicular al eje, el círculo debe estar situado entre dos círculos concéntricos con un radio de valor de tolerancia de 0,02 mm.

Representa la condición en la que todos los puntos del contorno de la superficie cilíndrica del componente mantienen la misma distancia respecto a su eje.

La banda de tolerancia es la región entre dos superficies cilíndricas con una diferencia de radio del valor de tolerancia t en el mismo eje.

Ejemplo 1

La superficie cilíndrica debe estar situada entre dos superficies cilíndricas con una diferencia de radio de valor de tolerancia 0,05 mm en el mismo eje.

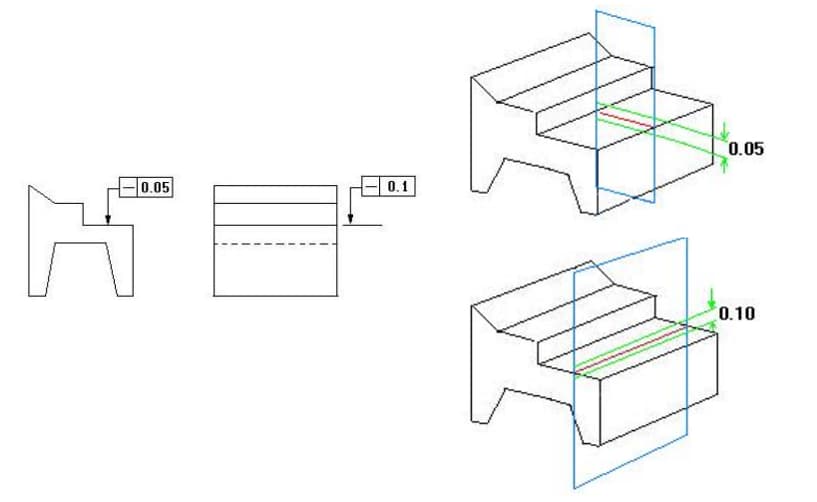

Representa la condición en la que la característica medida real en el componente mantiene una distancia igual con respecto a la referencia.

Cuando se da una dirección, la banda de tolerancia es la región entre dos planos paralelos a una distancia de valor de tolerancia t y paralelos al plano (o línea, eje) de referencia; cuando se dan dos direcciones perpendiculares, es la región dentro de un prisma rectangular con dimensiones de valores de tolerancia t1×t2 y paralelo al eje de referencia.

Ejemplo 1

La superficie superior debe estar situada entre dos planos paralelos a una distancia de valor de tolerancia de 0,05 mm y paralelos al plano de referencia.

Ejemplo 2

El eje de ΦD debe estar situado entre dos planos paralelos a una distancia de valor de tolerancia 0,1mm y verticalmente paralelos al eje de referencia Φ.

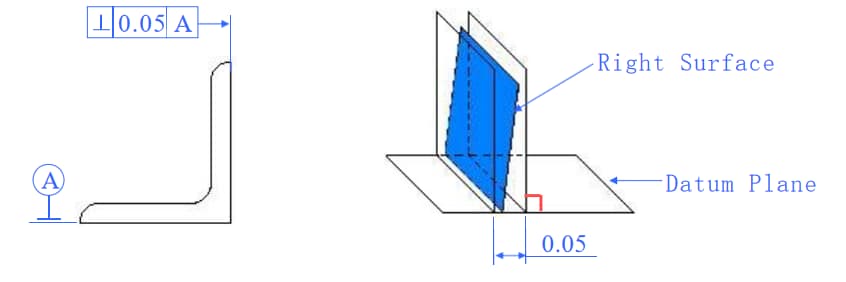

La tolerancia representa la condición en la que el elemento real de la pieza se mantiene en un ángulo correcto de 90 grados con respecto al elemento de referencia.

Cuando se da una dirección, la zona de tolerancia es la región comprendida entre dos planos (o líneas) paralelos perpendiculares al plano (o línea, eje) de referencia y separados por una distancia igual al valor de tolerancia t.

Cuando se dan dos direcciones mutuamente perpendiculares, la zona de tolerancia es la región dentro de un paralelepípedo de dimensiones t1 × t2 que es perpendicular al eje de referencia.

Ejemplo 1

La superficie derecha debe estar situada entre dos planos paralelos perpendiculares al plano de referencia y con una desviación de 0,05 mm.

Ejemplo 2

La superficie izquierda debe estar dentro de una banda de desviación de 0,05 mm y entre dos planos paralelos perpendiculares al eje de referencia.

Ejemplo 3

El eje del cilindro d debe estar situado dentro de la superficie del cilindro perpendicular al plano de referencia con una tolerancia de diámetro de 0,05 mm.

Ejemplo 4

El eje del agujero circular E debe estar entre dos planos paralelos perpendiculares al plano de referencia Z, con una desviación de 0,06 mm.

Condición correcta de dos elementos en la pieza manteniendo un ángulo determinado entre sus direcciones relativas.

Dentro de una dirección especificada, la zona de tolerancia es el área comprendida entre dos planos paralelos (o líneas) que se encuentran en un ángulo teórico correcto con respecto al plano de referencia (o línea o eje) y a una distancia de valor de tolerancia t del mismo.

Ejemplo 1

La superficie inclinada debe estar situada entre dos planos paralelos que formen un ángulo de 45 grados con el plano de referencia y a una distancia de 0,08 mm de éste dentro de la zona de tolerancia.

Ejemplo 2

El eje de la característica D debe estar situado entre dos planos paralelos que formen un ángulo de 45 grados con el eje del punto de referencia y a una distancia de 0,1 mm de éste dentro de la zona de tolerancia.

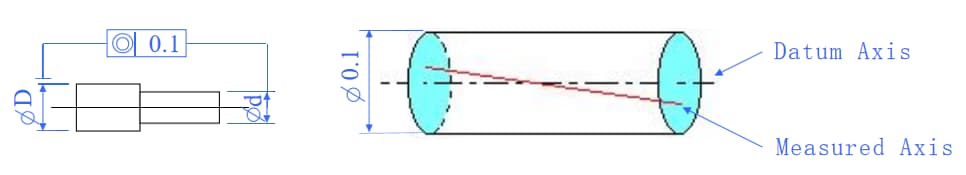

La concentricidad es la condición en la que el eje que se mide en la pieza mantiene la alineación con el eje del punto de referencia a lo largo de la misma línea recta.

La zona de tolerancia es el área dentro de un cilindro que tiene un diámetro del valor de tolerancia t y es coaxial con el eje del punto de referencia.

Ejemplo 1

El eje de la característica D debe estar situado dentro de un cilindro que tenga un diámetro de 0,1 mm y sea coaxial con el eje del punto de referencia D dentro de la zona de tolerancia.

La simetría es la condición en la que dos pares de rasgos simétricos de la pieza están alineados dentro del mismo plano.

La zona de tolerancia es el área comprendida entre dos planos (o líneas) paralelos que se encuentran a una distancia de valor de tolerancia t del plano del centro del punto de referencia (o línea o eje central) y dispuestos simétricamente con respecto a él.

Si se especifican dos direcciones mutuamente perpendiculares, la zona de tolerancia es la región dentro de un prisma de cuatro lados cuya sección transversal es igual a los valores de tolerancia t1 x t2.

Ejemplo 1

El plano medio de la ranura debe estar situado entre dos planos paralelos dispuestos simétricamente con respecto al plano medio del punto de referencia y a una distancia de 0,1 mm de éste dentro de la zona de tolerancia.

Por ejemplo:

(1) El centro del terminal debe estar enderezado.

(2) La desviación máxima de un lado respecto al centro de la ranura no puede superar los 0,035 mm.

¿Preguntas?

(1) ¿Cómo se calcula el desplazamiento T?

T=(b-a)/2

(2) ¿Cuál es la tolerancia de simetría?

La tolerancia posicional se refiere a la precisión de los puntos, líneas, superficies y otros elementos de una pieza en relación con sus ubicaciones ideales.

Zona de tolerancia:

(1) Tolerancia posicional del punto: La zona de tolerancia es el área dentro de un círculo o esfera con un diámetro del valor de tolerancia t, centrada en la posición ideal del punto.

(2) Tolerancia posicional de la línea: Cuando se da una dirección, la zona de tolerancia es el área comprendida entre dos planos paralelos (o líneas) dispuestos simétricamente alrededor de la posición ideal de la línea y a una distancia del valor de tolerancia t. Si se dan dos direcciones perpendiculares, la zona de tolerancia es el área comprendida dentro de un prisma de cuatro lados con un tamaño de sección transversal de t1 X t2 y la línea del eje del prisma coincidente con la posición ideal de la línea.

(3) Tolerancia posicional de la superficie: La zona de tolerancia es el área comprendida entre dos planos paralelos dispuestos simétricamente alrededor de la posición ideal de la superficie y a una distancia del valor de tolerancia t.

Ejemplo 1

El punto debe estar situado dentro de un círculo con un diámetro de valor de tolerancia 0,3 mm, y el centro del círculo se encuentra en la posición ideal de los puntos determinados por el datum relativo A y B.

Sistema de tres planos de referencia:

Tres planos de referencia A, B y C mutuamente perpendiculares constituyen un sistema de planos de referencia, comúnmente conocido como sistema de tres planos de referencia. Es el punto de partida para determinar las relaciones geométricas de los distintos elementos de las piezas.

En el sistema de tres planos de referencia, los planos de referencia se ordenan por sus funciones.

El más importante es el primer plano de referencia (A), seguido del segundo (B) y el tercero (C).

Ejemplo 2

El eje del agujero debe estar situado dentro de una superficie cilíndrica con un diámetro de valor de tolerancia 0,1 mm, y la línea del eje de la superficie cilíndrica debe coincidir con la posición ideal de los puntos del datum relativo A, B y C.

Ejemplo 3

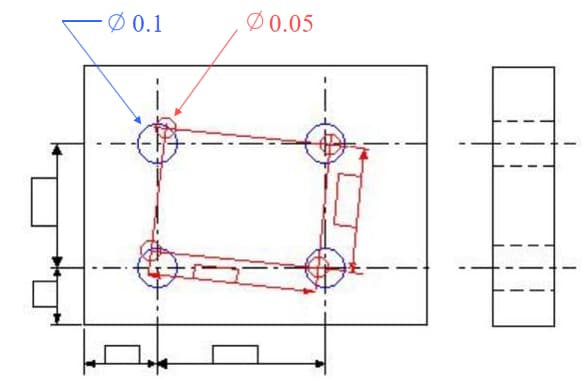

Tolerancia posicional compuesta.

Marco geométrico:

Es un gráfico que muestra la relación geométrica correcta entre un conjunto de líneas de ejes ideales o entre éstas y el punto de referencia.

El eje de los cuatro agujeros D debe estar situado dentro de la sección solapada de dos zonas de tolerancia cilíndricas, una con un valor de tolerancia de diámetro de 0,1 mm y la otra con un valor de tolerancia de diámetro de 0,05 mm. El marco geométrico de las cuatro zonas de tolerancia posicional de 0,1 mm se determina en relación con los puntos de referencia A, B y C. El marco geométrico de las cuatro zonas de tolerancia posicional de 0,05 mm se orienta únicamente en relación con el punto de referencia A.

Los ejes de los cuatro agujeros D deben estar situados dentro de la sección superpuesta de dos zonas de tolerancia cilíndricas, una con un valor de tolerancia de diámetro de 0,1 mm y la otra con un valor de tolerancia de diámetro de 0,05 mm. El marco geométrico de las cuatro zonas de tolerancia posicional de 0,1 mm se determina en relación con los puntos de referencia A, B y C. El marco geométrico de las cuatro zonas de tolerancia posicional de 0,05 mm se orienta únicamente en relación con el punto de referencia A.

Consideración: Comparar los dos tipos de precisión posicional siguientes.

Se refiere a la condición en la que la superficie giratoria de la pieza está limitada dentro de la superficie de medición y mantiene su posición especificada con respecto al eje de referencia.

(1) Desviación radial.

La zona de tolerancia es el área entre dos círculos concéntricos con sus centros en el eje de referencia, donde la diferencia de radios en cualquier plano de medición perpendicular al eje de referencia es el valor de tolerancia t.

(2) Excentricidad de la cara frontal.

La zona de tolerancia es la superficie cilíndrica a lo largo de la dirección de la generatriz con una anchura de t en el cilindro de medida en cualquier posición de diámetro coaxial con el eje de referencia.

Ejemplo 1

Desviación radial.

Cuando la superficie cilíndrica gira alrededor del eje de referencia sin ningún movimiento axial, la excentricidad radial en cualquier plano de medición no debe superar el valor de tolerancia de 0,05 mm.

La zona de tolerancia es el área entre dos círculos concéntricos con sus centros en el eje de referencia, donde la diferencia de radios en cualquier plano de medición perpendicular al eje de referencia es el valor de tolerancia t.

Ejemplo 2

Desviación de la cara final.

Cuando la pieza gira alrededor del eje de referencia sin ningún movimiento axial, la excentricidad axial en cualquier diámetro de medición de la cara extrema izquierda no debe superar el valor de tolerancia de 0,05 mm.

La zona de tolerancia es la superficie cilíndrica a lo largo de la dirección de la generatriz con una anchura de t en el cilindro de medida en cualquier posición de diámetro coaxial con el eje de referencia.

Se refiere a la excentricidad uniforme a lo largo de toda la superficie medida de la pieza cuando gira continuamente alrededor del eje de referencia.

(1) Desviación total radial.

La zona de tolerancia es el área comprendida entre dos cilindros coaxiales con el eje de referencia y con una diferencia de radio del valor de tolerancia t

(2) Desviación total de la cara frontal.

La zona de tolerancia es el área comprendida entre dos planos paralelos perpendiculares al eje de referencia y con una distancia del valor de tolerancia t.

Ejemplo 1

Desviación total radial.

Cuando la superficie gira continuamente alrededor del eje de referencia sin ningún movimiento axial, mientras que el indicador se mueve linealmente paralelo al eje de referencia, la excentricidad a lo largo de toda la superficie no debe superar el valor de tolerancia de 0,02 mm.

La zona de tolerancia es el área comprendida entre dos cilindros coaxiales con el eje de referencia y con una diferencia de radio del valor de tolerancia t.

Ejemplo 2

Desviación total de la cara frontal.

Cuando la cara extrema gira continuamente alrededor del eje de referencia sin ningún movimiento axial, mientras que el indicador se mueve linealmente perpendicular al eje de referencia, la excentricidad a lo largo de toda la cara extrema no debe exceder el valor de tolerancia de 0,05 mm.

La zona de tolerancia es el área comprendida entre dos planos paralelos perpendiculares al eje de referencia y con una distancia del valor de tolerancia t.