¿Qué hace que se aflojen las fijaciones roscadas y cómo puede evitarse? Este artículo explora las razones más comunes que provocan el aflojamiento de las uniones, como las vibraciones, los impactos y las cargas variables, y ofrece estrategias eficaces para mitigar este problema. Desde la comprensión de la mecánica del autoaflojamiento hasta el aprendizaje de métodos avanzados de bloqueo como las tuercas dobles y las arandelas elásticas, descubrirá soluciones prácticas para garantizar que sus elementos de fijación permanezcan seguros y su equipo operativo. Sumérjase para mejorar sus conocimientos y proteger su maquinaria.

Las fijaciones roscadas son fáciles de montar y desmontar, y pueden utilizarse repetidamente. Sin embargo, una desventaja es que pueden aflojarse en determinadas condiciones de trabajo, sobre todo cuando se someten a vibraciones, impactos, cargas variables y diferencias de temperatura excesivas. Esto puede provocar el desprendimiento de las tuercas, inutilizando el equipo o incluso causando graves averías.

Por lo tanto, es crucial identificar las causas de las conexiones flojas de los elementos de fijación roscados y aplicar medidas preventivas eficaces a la hora de diseñarlos y seleccionarlos.

Lectura relacionada: Todo lo que debe saber sobre las fijaciones

Después de apretar los elementos de fijación roscados, las irregularidades y microrugosidades de cada superficie de contacto, incluidos el perfil de la rosca, la superficie de apoyo y la superficie de contacto de las piezas conectadas, se reducirán aún más durante el proceso de trabajo.

Esta reducción se produce cuando la conexión se somete a condiciones como vibraciones, y la superficie de contacto puede incluso deprimirse parcialmente, provocando un cambio en el estado de apriete de la conexión roscada. Como resultado, se pierde la fuerza de preapriete y la conexión roscada se afloja, fenómeno conocido como aflojamiento inicial.

Para solucionar este problema, se recomienda volver a apretar las fijaciones roscadas después de un breve período de trabajo para restaurar la fuerza de preapriete perdida debido al aflojamiento inicial.

Cuando se conectan elementos de fijación roscados, si la presión de contacto de la superficie de apoyo del perno o la tuerca es demasiado alta, la superficie de la pieza conectada experimentará una deformación plástica en forma de depresión anular en el punto en el que entra en contacto con la superficie de apoyo del perno o la tuerca.

Si se produce una compresión severa o una deformación plástica continua durante el proceso de trabajo, puede reducir o incluso eliminar la fuerza de preapriete de los elementos de fijación, lo que da lugar a un aflojamiento de las conexiones. Este tipo de aflojamiento se conoce como aflojamiento por indentación, y es una forma inevitable de deformación.

Para evitar el colapso y el aflojamiento, es importante aumentar el área de contacto en el perno o la tuerca creando una brida, o utilizar una arandela endurecida con mayor resistencia y un área de contacto mayor bajo la superficie de apoyo.

La experiencia demuestra que la causa más común de fallo en las uniones roscadas sometidas a cargas dinámicas es el autoaflojamiento, convirtiéndose en el tipo de fallo más frecuente.

El mecanismo de autoaflojamiento es el siguiente: en una conexión roscada, se genera fricción en las superficies de contacto de las roscas internas y externas, así como en las superficies de apoyo de los elementos de fijación roscados y las piezas conectadas.

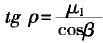

Cuando la unión roscada comienza a aflojarse, el par necesario para vencer la fricción en la superficie de contacto de la rosca se denota como M1:

Donde: Q es la fuerza de preapriete que actúa sobre el perno o tornillo, también denominada fuerza axial o sujeción fuerza; d2 es el diámetro de paso de la rosca; ρ es el ángulo de fricción.

Para hilos triangulares,

μ1 representa el coeficiente de fricción entre las superficies de contacto de las roscas. β denota el ángulo medio del perfil del diente, mientras que α indica el ángulo de subida de la hélice de la rosca. Es importante tener en cuenta que el ángulo de subida de las hélices puede variar en función del diámetro y normalmente se basa en el ángulo de subida de las hélices de diámetro de paso.

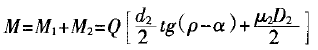

Una vez apretado el tornillo roscado, el par adicional M2 resultante producido por la fricción en la superficie de apoyo de la tuerca o la cabeza del tornillo puede calcularse de la siguiente manera:

Donde μ2 representa el coeficiente de fricción entre la superficie de apoyo de la tuerca o cabeza del tornillo y la superficie de contacto de la pieza conectada, y D2 es el diámetro medio de la superficie de apoyo (superficie de contacto) de la tuerca o de la cabeza del tornillo.

Cuando la unión roscada comienza a aflojarse, el par total necesario para vencer la fricción puede calcularse de la siguiente manera:

Según la fórmula 3, una fijación roscada sólo se aflojará automáticamente cuando el par total M sea igual o inferior a cero.

En el caso de una unión roscada sometida a una carga estática, el ángulo de fricción p es siempre mayor que el ángulo de elevación a, satisfaciendo la condición de autobloqueo. Por lo tanto, el valor total entre paréntesis en la Fórmula 3 no será igual o menor que cero, y la unión roscada no se aflojará automáticamente.

Sin embargo, bajo cargas dinámicas como vibraciones e impactos, la presión normal sobre la superficie de apoyo de la rosca puede reducirse instantáneamente o incluso ser igual a cero. Cuando se pierde la restricción de fricción, la tuerca puede deslizarse hacia abajo a lo largo de la pendiente debido a la vibración, provocando gradualmente que la tuerca se afloje.

Esto es similar a un objeto pesado en un plano inclinado, que no se desliza hacia abajo cuando no vibra. Pero cuando vibra, puede deslizarse hacia abajo cuando la fricción se reduce o desaparece.

Este aflojamiento se denomina autoaflojamiento de las conexiones roscadas. Tras decenas de miles de ciclos de vibración, la resistencia a la fricción antiaflojamiento de la conexión roscada puede agotarse, provocando un aflojamiento ligero o completo.

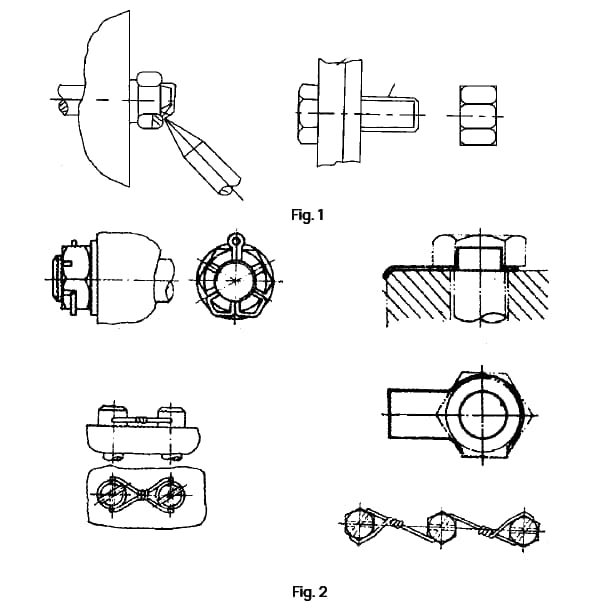

Una forma fiable de evitar el aflojamiento es convertir una conexión roscada desmontable en una no desmontable mediante soldadura, pegado o remachado con punzón (véase la Fig. 1). Esto elimina las características de movimiento del par roscado.

Sin embargo, uno de los inconvenientes de este método es que inutiliza las fijaciones roscadas y el proceso puede requerir mucho trabajo.

Esta técnica se utiliza con frecuencia en situaciones en las que no es necesario desmontar, pero es fundamental para evitar que se aflojen.

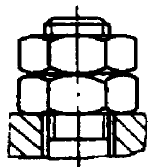

Una forma de evitar que se aflojen es utilizar fijaciones mecánicas para fijar y bloquear piezas roscadas a piezas conectadas, o piezas roscadas a otras piezas roscadas. La eficacia de este método depende de la resistencia de las fijaciones mecánicas.

Sin embargo, este enfoque tiene sus inconvenientes. Aumenta el peso de la conexión de fijación y el proceso de fabricación e instalación puede resultar engorroso. Además, la instalación mecánica puede no ser siempre factible.

Consulte en la Fig. 2 los métodos habituales de bloqueo mecánico de fijaciones.

El objetivo de evitar el aflojamiento se consigue aumentando la fricción entre las roscas o entre las superficies de apoyo de los pernos (tornillos) y las tuercas, o ambas cosas.

La mayor ventaja de este método es que no está limitado por el uso del espacio, y puede montarse y desmontarse repetidamente muchas veces, y también puede montarse mecánicamente.

Por lo tanto, este método es el más utilizado.

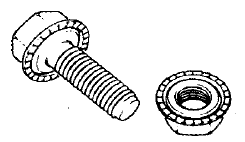

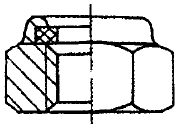

2.3.1 Doble tuerca

Para evitar que se aflojen, apriete dos tuercas y tornillos de la misma altura, como se muestra en la figura 3.

El método de montaje consiste en apretar primero la tuerca interior a 80% del par de montaje y, a continuación, apretar la tuerca exterior a 100% del par de montaje.

Esta técnica garantiza un ajuste perfecto entre la tuerca y la rosca del perno, lo que aumenta significativamente la resistencia a la fricción antiaflojamiento.

El modelo de utilidad se caracteriza por su estructura sencilla, su cómodo montaje y su excelente efecto antiaflojamiento.

Sin embargo, el inconveniente es que el peso aumenta debido a la presencia de dos tuercas, y se requiere un espacio de instalación más importante.

2.3.2 Tuerca y tornillo de bloqueo de cara dentada

Los extremos inferiores de las cabezas de tuercas y tornillos están moleteados o dentados. Esto se hace para incrustar "estrías" en la superficie de las piezas conectadas cuando se aplica la fuerza de preapriete (véase la Fig. 4), lo que aumenta la resistencia a la fricción entre los contactos y tiene un buen efecto antiaflojamiento.

La premisa de este método es aplicar suficiente fuerza de preapriete a los elementos de fijación, ya que sin una gran fuerza de preapriete, no habrá resistencia a la fricción antiaflojamiento entre las caras de los extremos. Sin embargo, este método no puede utilizarse con arandelas y requiere prestar atención a la coincidencia razonable de la dureza. Por lo general, la dureza de las piezas sujetas debe ser inferior a la de los elementos de fijación.

La desventaja de este método es que el diente de sierra bajo la cara del extremo puede dañar fácilmente la superficie de la pieza unida.

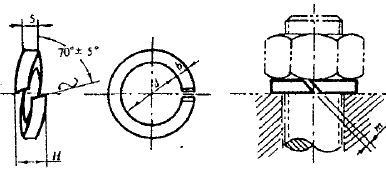

2.3.3 Arandelas elásticas

Varios tipos de arandelas se utilizan en las uniones roscadas, como las arandelas elásticas, las arandelas elásticas en forma de silla de montar u ondulada, las arandelas de seguridad en forma de diente, entre otras (véase la Fig. 5).

El modelo de utilidad se basa en la tensión del muelle de la arandela o en la resistencia a la fricción generada por el alabeo del diente para proporcionar la función de bloqueo de la conexión roscada.

Este modelo se caracteriza por su estructura sencilla, su bajo coste y su facilidad de uso. No obstante, su efecto antiaflojamiento es débil y no es adecuado para piezas sometidas a fuertes impactos y vibraciones.

2.3.4 Par de apriete efectivo de tuercas de bloqueo y tornillos

El término "par de apriete efectivo" se refiere a la cantidad de par de apriete que debe aplicar una tuerca para poder apretarse y girar sobre el tornillo. A diferencia de las fijaciones roscadas generales, que pueden girar libremente durante el ralentí antes del apriete, las tuercas de bloqueo de tipo par efectivo requieren un par considerable para girar por encima de la cabeza.

Existen dos tipos de tuercas de bloqueo de par efectivo: las tuercas de bloqueo totalmente metálicas y las tuercas de bloqueo de par efectivo. no metálico inserte las contratuercas.

(1) Tuerca de seguridad metálica con par de apriete efectivo

Este tipo de tuerca se crea ya sea necking el extremo superior de la tuerca a una forma no circular o por ranurado el extremo superior de la tuerca para disminuir localmente el diámetro de ajuste y crear deformación. Estos cambios aumentan la resistencia a la fricción entre las roscas coincidentes, lo que produce un bloqueo firme del perno y la tuerca entre sí (véase la Fig. 6). Este tipo de tuerca proporciona un buen efecto de bloqueo.

(2) Tipo de par efectivo no metálico insertar contratuerca

El tipo de tuerca denominado tuerca de seguridad con anillo de nailon lleva incrustado un anillo de nailon en su extremo superior (consulte la Fig. 7).

Al enroscar el tornillo, la rosca interior hace que el anillo de nailon se comprima.

El material de nailon, con su gran elasticidad y dureza, proporciona una resistencia a la fricción sustancial y estable contra el perno, y tiene una excelente capacidad de absorción de impactos y amortiguación de vibraciones.

En consecuencia, esta tuerca presenta un rendimiento de bloqueo superior al de las tuercas de bloqueo totalmente metálicas, y cuenta con una extraordinaria fiabilidad antiaflojamiento.

Además, el material de nailon es elástico, por lo que resulta adecuado para repetidos montajes y desmontajes. Puede utilizarse con tornillos de distinta precisión y resistencia.

Una desventaja de la contratuerca de anillo de nailon es que su temperatura de uso está restringida por el límite de temperatura del material de nailon, que suele estar entre -50 y +100°C.

Las temperaturas excesivas pueden ablandar el material de nylon, mientras que las temperaturas excesivamente bajas pueden volverlo quebradizo y acelerar su envejecimiento, provocando reducciones significativas en el rendimiento mecánico y de trabajo de la contratuerca.

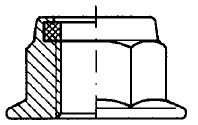

(3) Contratuerca de cara de brida de inserción no metálica

La tuerca mostrada en la figura 8 es una tuerca de brida con un inserto no metálico, que proporciona una mayor superficie de contacto. Este diseño combina las ventajas de una contratuerca con inserto no metálico y una tuerca con brida, lo que da como resultado un rendimiento antiaflojamiento superior.

Es importante tener en cuenta que la resistencia a la temperatura de la tuerca está limitada por la tolerancia a la temperatura del nailon.

(4) Perno con capa de bloqueo prerrevestida

Se ha realizado una revisión profesional del siguiente contenido:

El perno o tornillo con una capa de bloqueo previamente recubierta se refiere a una superficie roscada de un perno o varilla roscada recubierta con una capa de nailon u otros materiales macromoleculares.

El principio de bloqueo del perno o tornillo es similar al de una contratuerca de anillo de nailon.

Al enroscar el perno en la tuerca, la capa de nailon del perfil de la rosca se aprieta y el material extruido rellena el hueco entre la rosca interior y la exterior. Esto aumenta la fricción y logra el propósito de bloqueo.

Sin embargo, es importante señalar que actualmente no existe una norma nacional para este producto.

Existen varios métodos para evitar que las fijaciones roscadas se aflojen, que deben seleccionarse en función de la situación específica de las aplicaciones prácticas.

Es importante señalar que las arandelas elásticas y las arandelas planas (véase la Fig. 5), utilizadas habitualmente en la industria mecánica, no son ideales.

Las estadísticas y las pruebas antivibración de las conexiones roscadas han demostrado que el rendimiento antivibración y antiaflojamiento más eficaz, así como la mayor vida útil antiaflojamiento, se consiguen con el uso de tuercas de bloqueo de inserción no metálicas de par efectivo y tuercas de bloqueo de cara de brida de inserción no metálica de par efectivo.

Incluso tras una exposición prolongada a impactos y vibraciones intensas, estas tuercas no muestran signos de aflojamiento. Algunos expertos extranjeros se refieren a ellas como "tuercas que nunca se aflojan".

Una desventaja de estas tuercas es que su temperatura de uso está limitada por la resistencia a la temperatura del material de nailon.

Actualmente, estas tuercas se utilizan mucho en piezas no sometidas a altas temperaturas de los automóviles.

Se espera que con los avances tecnológicos, un mejor conocimiento y una mayor resistencia a la temperatura del nailon, estas tuercas se utilicen más ampliamente.