Diferentes procesos de soldadura en el modo de soldadura por puntos MIG para uniones solapadas de aleación de aluminio de la serie 6.

La investigación se lleva a cabo desde dos direcciones de cambio de forma de la ranura y la corriente de soldadura.

Tras la soldadura, se llevan a cabo la inspección del aspecto, la inspección de las propiedades a la tracción, la observación macro metalográfica y la observación micro metalográfica.

Los resultados muestran que el exceso de parámetros de soldadura provocará grietas de licuefacción en la junta.

Bajo unos parámetros de soldadura adecuados, el uso de la ranura en I combinada con el modo de soldadura por puntos MIG es fácil que cause el problema de una conexión débil de la placa inferior, mientras que el uso de una sola Ranura en V combinado con el modo de soldadura por puntos MIG puede evitar el problema y mejorar la calidad de la unión.

En los últimos años, el desarrollo de automóviles ligeros se ha convertido en una tendencia, y la aleación de aluminio se ha convertido en uno de los materiales preferidos para los automóviles ligeros debido a su peso ligero, resistencia a la corrosión y otras ventajas.

En la actualidad, la soldadura MIG es una aleación de aluminio muy común tecnología de soldadura con un coste de producción relativamente bajo.

Al soldar en MIG las uniones de 6 serie aluminio es muy fácil que se produzca el fenómeno de sobrefusión.

Los estudios han demostrado que para las juntas solapadas, la resistencia de la junta a la penetración es la más alta, pero el objeto de la investigación es acero inoxidable.

En el caso de la aleación de aluminio de la serie 6, su sensibilidad al agrietamiento térmico es alta, y el fenómeno de sobrefusión causado por un exceso de calor de soldadura entrada es fácil causar grietas de licuefacción y otros defectos.

Si se adopta el modo de soldadura por puntos MIG, es más fácil evitar que se produzca una sobrefusión de los puntos de soldadura, reducir deformación de soldadura y garantizar la calidad de las juntas.

Sin embargo, debido a las características de soldadura por arcoLa soldadura por puntos MIG es propensa a la penetración superficial y a la falsa soldadura, lo que también limita su aplicación.

Con el objetivo de solucionar los problemas existentes de MIG soldadura por puntos, este post propone una solución y proporciona datos relevantes, que sirven de referencia para los diseñadores de soldadura y los técnicos de producción de productos relacionados.

El metal base de ensayo es un perfil extruido 6063-T6 con un espesor de pared de 3 mm.

La composición química y las propiedades mecánicas del metal base cumplen los requisitos de GB/T 3190-2020 "composición química del aluminio forjado y las aleaciones de aluminio" y GB/T 6892-2015 "perfiles extruidos de aluminio y aleaciones de aluminio para uso industrial general".

Véanse los cuadros 1 y 2 para más detalles.

Tabla 1 composición química (fracción másica) de la aleación de aluminio 6063-T6 (%)

| Si | Mg | Fe | Cu | Mn | Cr | Ti | Zn | Ni | IA y otros |

| 0.2-0.6 | 0.45~0.9 | 0.35 | 0.10 | 0.10 | 0.10 | 0.10 | 0.10 | – | Bal. |

Cuadro 2 propiedades mecánicas de aleación de aluminio 6063-T6

| Resistencia a la tracción /mpa | Límite elástico /mpa | Alargamiento (%) |

| ≥215 | 170 | 26 |

El equipo de soldadura utilizado en esta prueba es Fronius TPS 5000 inverter digital soldador de aluminio, el brazo del robot es KUKA KR90, y el alambre de soldadura es EN ISO 18273:s Al 5356( φ1.2mm), y el método de soldadura es de un solo pulso MIG automático de soldadura por puntos.

En el Fronius TPS 5000, los principales parámetros ajustables de la función de soldadura por puntos MIG son la corriente y el tiempo de soldadura, y no hay ajuste de la corriente de cebado y parada del arco.

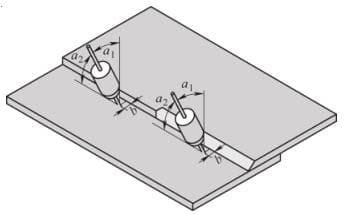

La postura de soldadura se muestra en la Fig. 1.

Fig. 1 Postura de soldadura

Nota:

La junta de prueba se divide en junta solapada de ranura en forma de I y junta solapada de ranura simple en forma de V (45 °), y el ángulo lateral de la pistola de soldadura α1 todas son de 5 °, la pistola de soldadura α2 todos son de 90 °.

La distancia entre el alambre de soldadura y el borde de la placa superior de la junta solapada es b=3mm, y la extensión en seco del alambre de soldadura es de 15mm.

Consulte la Tabla 3 para conocer los parámetros de soldadura por puntos MIG.

En gas protector es 99,99% Ar y el flujo de gas es de 20L / min.

Tabla 3 Punto MIG parámetros de soldadura

| Número de serie | Corriente de soldadura /a | Tensión del arco V | Tiempo de soldadura /s |

| I-1 | 130 | 19.2 | 2 |

| I-2 | 140 | 19.6 | 2 |

| I-3 | 150 | 20.0 | 2 |

| I-4 | 160 | 20.4 | 2 |

| I-5 | 170 | 20.8 | 2 |

| V-1 | 130 | 19.2 | 2 |

| V-2 | 140 | 19.6 | 2 |

| V-3 | 150 | 20.0 | 2 |

| V-4 | 160 | 20.4 | 2 |

| V-5 | 170 | 20.8 | 2 |

Esta prueba se realiza utilizando el método de la variable de control.

En la Tabla 3, los números de serie I-1 ~ I-5 son los parámetros de soldadura de la ranura en I bajo diferentes corrientes de soldadura, y los números de serie V-1 ~ V-5 son los parámetros de soldadura de la ranura en V bajo diferentes corrientes de soldadura.

Después de la soldadura, llevar a cabo la observación visual, la prueba de propiedades de tracción, la observación macro metalografía y micro metalografía a su vez, y luego analizar los datos del resultado de la prueba.

Los parámetros de soldadura numerados I-1 ~ I-5 en la Tabla 3 se utilizan para soldar, y los resultados de las pruebas posteriores a la soldadura se muestran en la Tabla 4.

En la tabla 4 se puede observar que cuando la corriente de soldadura es de 130A y 140A,y los parámetros de soldadura son demasiado pequeños, se produce una conexión débil en la posición de conexión de la placa inferior de la junta.

Cuando la corriente de soldadura es de 150 ~ 170a, la carga máxima de tracción aumenta gradualmente con el aumento de la corriente de soldadura.

Cuando la corriente de soldadura alcanza 170A, el fractura por tracción se transfiere de la posición de conexión débil de la placa inferior al metal de relleno, y el valor máximo de carga de tracción es el más alto en este momento, lo que indica que el problema de conexión débil de la placa inferior se ha resuelto en cierta medida.

Tabla 4 Ranura en I uniones soldadas

| Corriente de soldadura /A | Observación visual | Localización de la fractura por tracción | Carga máxima de tracción /N |

| 130 |  |  | 0 |

| 140 |  |  | 0 |

| 150 |  |  | 4143 |

| 160 |  |  | 4871 |

| 170 |  |  | 8015 |

Utilice para soldar los parámetros de soldadura numerados V-1 ~ V-5 en la Tabla 3.

Véanse en la tabla 5 los resultados de las pruebas tras la soldadura.

Se puede observar en la tabla 5 que bajo la ranura única en forma de V, la posición de fractura por tracción de la junta se localiza en el metal de relleno, lo que indica que el uso de la ranura única en forma de V puede evitar eficazmente el problema de la conexión débil de la placa inferior.

Con el aumento de la corriente de soldadura, el volumen de metal de aportación y el área de conexión entre las placas superior e inferior aumentan gradualmente, y la carga de tracción máxima de la unión también aumenta gradualmente.

Por lo tanto, el modo de soldadura por puntos MIG con una sola ranura en V puede evitar más eficazmente la aparición de una conexión débil de la placa inferior que con la ranura en I, y la calidad de la unión también es más estable.

Tabla 5 uniones soldadas de ranura en V simple

| Corriente de soldadura /A | Observación visual | Localización de la fractura por tracción | Carga máxima de tracción /N |

| 130 |  |  | 253 |

| 140 |  |  | 506 |

| 150 |  |  | 1922 |

| 160 |  |  | 5530 |

| 170 |  |  | 8015 |

A través de la observación metalográfica de las juntas soldadas en la tabla 4 y tabla 5, se encuentra que cuando la corriente de soldadura es ≤ 160A, no hay microfisuras en la junta, mientras que cuando la corriente de soldadura es 170A, hay microfisuras en la junta.

Ahora tomemos como ejemplo la macro y micro morfología de la junta de ranura en i y la junta de ranura en V simple con corriente de soldadura de 160A y 170A, como se muestra en la Fig. 2.

a) 160A, macro morfología de la ranura en I

b) Micromorfología en α1 (50 ×)

c) 170A, macro morfología de la ranura en I

d) micro morfología de b1 (50 ×)

e) 160A, macro morfología de una sola ranura en V

f) micro morfología en la posición C1 (50 ×)

g) 170A, macro morfología de una sola ranura en V

h) micro morfología a d1 posición (50 ×)

Fig. 2 Morfología macro y micro de la junta

Según los resultados de las investigaciones de los estudiosos del sector, este tipo de microfisura puede determinarse como grieta de licuefacción.

La grieta de licuefacción está causada por el rápido calentamiento en el proceso de soldadura.

En el proceso de calentamiento rápido del metal base, la fase β tarda demasiado en disolverse, y cuando la temperatura supera la temperatura eutéctica, los componentes de la fase β no se han disuelto completamente en la solución sólida de α, y finalmente aparece una fase líquida eutéctica débil en la interfaz entre α y β, y finalmente se agrieta a lo largo de la película líquida del límite de grano bajo la acción de la tensión, formando grietas.

En las figuras 2c y 2d, las grietas de licuefacción existen principalmente en la capa de grano grueso del metal base, lo que se debe a la mayor sensibilidad de la capa de grano grueso a las grietas.

En las figuras 2g y 2h, en comparación con la ranura en forma de I, se transmite más aporte de calor de soldadura a la placa inferior.

Con la presión descendente de la gravedad propia del metal revestido, aparecen grietas de licuefacción en la zona de la capa de grano grueso en la parte posterior del metal base y en el interior del metal base.

Para la posición de conexión de la placa base propensa a problemas de conexión débil, con el aumento de la corriente de soldadura, la penetración en el lado de la placa base aumenta gradualmente.

Mediante la comparación, también se puede comprobar que la penetración del lado de la placa inferior de la ranura única en forma de V es significativamente mayor que la de la ranura en forma de I, lo que confirma aún más el importante papel de la ranura única en forma de V para aumentar la penetración y garantizar la estabilidad de la calidad de la junta.

En resumen, el uso del modo de soldadura por puntos MIG está limitado por la grieta de licuefacción de la ranura en I de la junta solapada y la penetración de la placa inferior.

Después de cambiar la ranura en forma de I por la ranura única en forma de V de la junta solapada, el problema de penetración de la placa inferior se ha resuelto eficazmente, y la ventana adecuada del proceso de soldadura también es más amplia, lo que mejora la estabilidad de la aplicación del modo de soldadura por puntos MIG.

Para la aplicación en producción del modo de soldadura por puntos MIG en uniones solapadas de aleación de aluminio de la serie 6, el uso de una sola ranura en V en lugar de una ranura en I puede evitar eficazmente la aparición de una penetración insuficiente y una conexión débil de la placa inferior.

Sin embargo, debido a la alta sensibilidad de la aleación de aluminio de la serie 6 al grietas calientesUn aporte excesivo de calor de soldadura puede provocar grietas de licuefacción en la junta.

Por lo tanto, los parámetros de soldadura deben controlarse razonablemente en la producción para obtener uniones soldadas por puntos MIG de alta calidad.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.