La soldadura por puntos es una técnica crucial en la fabricación, pero ¿cuánto sabe realmente sobre ella? En esta entrada del blog, nos sumergimos en las complejidades de la soldadura por puntos, explorando sus principios de funcionamiento, las etapas clave y los factores críticos que influyen en la calidad de la soldadura. Tanto si es ingeniero como si simplemente siente curiosidad, acompáñenos en este fascinante viaje para desentrañar los secretos de este método de unión esencial.

El principio de funcionamiento de la soldadura por puntos se basa en el efecto térmico de la corriente. En la soldadura por puntos, dos piezas a soldar se sujetan primero por los electrodos superior e inferior bajo la acción de una pinza de soldadura o un cilindro de pistola de soldadura.

A continuación, una corriente de soldadura (que suele oscilar entre unos pocos miles y decenas de miles de amperios) funde el metal en el punto de soldadura de acuerdo con la Ley de Joule, Q=0,24I²Rt. Una vez que el temperatura de soldadura la corriente se corta. Bajo la presión del electrodo, el metal fundido se enfría y cristaliza para formar una pepita de soldadura.

La soldadura por puntos se utiliza sobre todo para soldar chapas finas, y los estilos de unión suelen adoptar uniones solapadas y uniones embridadas.

Hay muchos tipos de soldadura por puntos. En nuestro taller de montaje utilizamos principalmente dos tipos: de un solo punto por las dos caras y de un solo punto por las dos caras.

Doble cara de un solo punto

La soldadura por puntos de doble cara es la más utilizada. Algunos ejemplos son máquinas de soldadura por puntos y soldadoras por puntos de asiento. Su característica es que solo se puede soldar un punto a la vez.

Doble punta por una cara

La doble punta de una cara se aplica principalmente en la misma superficie de la pieza, con un gran trozo de placa conductora de cobre (bloque) de excelente conductividad en la otra cara.

Los dos extremos del hilo secundario del transformador de soldadura se conectan a los electrodos, y la pieza se presiona entre el electrodo y la almohadilla de cobre.

Por lo tanto, deben utilizarse materiales aislantes para separar el bloque de electrodos del soporte del bloque eléctrico cuando se ensamblen varios bloques de electrodos de la máquina de soldadura por puntos. Durante el mantenimiento, debe instalarse la almohadilla aislante original para evitar derivaciones al soldar.

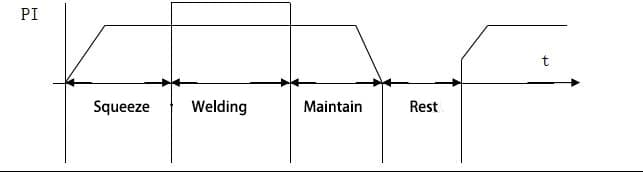

Cada punto proceso de soldadura debe pasar por cuatro etapas: apretar, soldar, mantener y descansar. Cada etapa dura un tiempo determinado, concretamente el tiempo de compresión texprimirtiempo de soldadura tsoldartiempo de espera tmantengay el tiempo de reposo tresto. Estos cuatro procesos son indispensables para la calidad de la soldadura por puntos. Como se muestra en el diagrama:

(1) Aprieta:

El tiempo de apriete se refiere al tiempo que transcurre desde que el electrodo empieza a ejercer presión sobre la pieza hasta que se inicia la electrificación. Durante este tiempo, el electrodo debe aplicar la presión necesaria para que la soldadura garantice un contacto estrecho entre las piezas.

Si el tiempo de compresión es demasiado corto y la electrificación comienza antes de que las dos piezas estén en contacto, la elevada resistencia de contacto puede provocar quemaduras durante la soldadura por puntos.

(2) Soldadura:

El tiempo de soldadura se refiere a la duración del contacto del electrodo durante el proceso de soldadura por puntos, una etapa crucial del proceso. Durante la soldadura, la corriente que pasa por el electrodo fluye hacia la pieza, generando un intenso calor resistivo en el punto de soldadura.

El metal situado en el foco de calor se funde primero, y el metal fundido queda rodeado por el metal aún no fundido y el anillo metálico de plástico del estado, lo que impide que el metal fundido se derrame.

A medida que avanza el tiempo, el núcleo fundido se expande. La velocidad de calentamiento durante la soldadura es muy rápida, y la temperatura del núcleo de bajo contenido en carbono. soldadura por puntos de acero puede alcanzar más de 1800°C (superando en 200-300 grados el punto de fusión del metal) en 0,06 a 0,1 segundos. A veces, cuando la corriente es demasiado alta o el tiempo de soldadura demasiado largo, pueden producirse salpicaduras por la presión del electrodo.

En general, una pequeña cantidad de salpicaduras es aceptable, pero salpicaduras excesivas puede afectar a la calidad de la soldadura y crear abolladuras profundas. Normalmente, la profundidad de la abolladura no debe superar 20% del grosor de la pieza.

(3) Mantenimiento:

El tiempo de mantenimiento se refiere al período desde el apagado hasta la elevación del electrodo, durante el cual el metal líquido dentro del anillo de plástico cristaliza bajo presión, formando el núcleo de soldadura.

Si la corriente de soldadura se interrumpe antes de que el metal líquido del núcleo de soldadura tenga tiempo de cristalizar y el electrodo se levante, el metal del núcleo de soldadura se solidificará en el anillo de plástico encerrado, dando lugar a contracciones o estructuras porosas debido a una reposición insuficiente del volumen.

Evidentemente, la resistencia de un núcleo de soldadura con contracción o estructuras porosas es muy baja, por lo que el tiempo de mantenimiento es indispensable.

Esto garantiza que el núcleo de soldadura cristalice bajo presión, dando lugar a una estructura densa. En el caso de las chapas de acero con bajo contenido en carbono con un grosor de 1-1,5 mm, el tiempo de mantenimiento es de 0,1-0,2 segundos, mientras que para soldar acero con bajo contenido en carbono con un grosor de 8-10 mm, la cristalización completa del núcleo de soldadura requiere alrededor de 1,5-2,5 segundos.

Por lo tanto, el tiempo de mantenimiento no debe ser inferior a este valor. Sin embargo, tampoco son deseables tiempos de mantenimiento excesivamente largos.

(4) Descanso:

El tiempo de reposo se refiere al periodo que transcurre desde que se levanta el electrodo de la pieza hasta que se inicia la aplicación de presión en el siguiente ciclo. Siempre que satisfaga los requisitos de tiempo para el movimiento de la pieza de trabajo, el posicionamiento y las acciones mecánicas de la máquina de soldadura, cuanto más corto sea este tiempo, mejor, ya que se traduce en una mayor productividad.

El ciclo de soldadura por puntos mencionado anteriormente es el más básico e indispensable para la soldadura por puntos de cualquier metal o aleación.

La fuente de calor de la soldadura por puntos es el calor de resistencia que se genera cuando la corriente atraviesa el metal que se está soldando.

Por lo tanto, la resistencia durante la soldadura por puntos y su distribución son factores críticos que afectan a la calidad de la soldadura por puntos. La resistencia R durante la soldadura por puntos incluye la resistencia de contacto R polo entre el electrodo y la pieza, la resistencia efectiva R pieza de la pieza y la resistencia de contacto R toque entre piezas.

La relación es: R = 2Rposte + Rtoque + 2Rpiezaentonces el calor de resistencia generado durante la soldadura por puntos es Q = 0,24I2(2Rposte + 2Rtoque + 2Rpieza)t.

Cabe destacar que durante el proceso de soldadura por puntos, a medida que la pieza se calienta y la temperatura aumenta gradualmente, tanto la resistencia inherente de la pieza como la resistencia de contacto, así como la corriente de soldadura, presentan cambios significativos.

Por lo tanto, calcular con precisión el calor de resistencia producido durante la soldadura por puntos utilizando la primera ley de Joule es todo un reto. A continuación se indican tres resistencias clave relacionadas con la soldadura por puntos.

La resistencia de contacto está relacionada con la presión del electrodo, las propiedades del material y el estado de la superficie de las piezas. A medida que aumenta la presión del electrodo, se aplastan los salientes de la superficie de la pieza de soldadura, lo que aumenta el número y la superficie de los puntos de contacto, reduciendo así la resistencia de contacto.

En la soldadura por puntos, cuando la capacidad de la máquina de soldar es pequeña, a veces se ajusta la resistencia de contacto cambiando la presión del electrodo para regular el calor durante la soldadura por puntos y mejorar la calidad de la soldadura.

Del mismo modo, si el material es más blando, la resistencia al aplastamiento es menor. Por lo tanto, bajo la misma presión, la superficie de contacto aumenta, reduciendo la resistencia de contacto. Cuando los óxidos y la suciedad, especialmente los óxidos de baja conductividad, están presentes en el superficie de soldadurainhiben significativamente el paso de la corriente y aumentan la resistencia de contacto.

La resistencia de contacto también depende de la temperatura. Durante el proceso de calentamiento de la soldadura, a medida que aumenta gradualmente la temperatura de la pieza, disminuye la resistencia al aplastamiento de los puntos de contacto, lo que aumenta rápidamente la superficie de contacto y reduce drásticamente la resistencia de contacto. Cuando la temperatura de la pieza de acero se aproxima a los 600°C, su resistencia de contacto prácticamente desaparece.

La resistencia de contacto entre el electrodo y la pieza suele ser aproximadamente la mitad de la resistencia de contacto entre piezas, es decir, Rposte = 0.5Rtoque. Esta resistencia es perjudicial para la soldadura por puntos; cuanto menor sea, mejor.

Si esta resistencia es demasiado alta, la temperatura en el punto de contacto entre el electrodo y la pieza se vuelve excesiva, provocando salpicaduras superficiales o quemaduras. Además, el electrodo puede soldarse fácilmente con la pieza, desgastar gravemente el electrodo y crear dificultades en la soldadura por puntos.

Las manchas de aceite, las impurezas y el óxido en la superficie de la pieza pueden provocar estos efectos adversos. Además, cuando el electrodo lleva materiales férricos, debe limpiarse a fondo antes de soldar.

Durante la soldadura por puntos, el calor necesario para formar el núcleo de soldadura es generado en su mayor parte por la resistencia interna de la pieza, lo que representa más de 90% del calor necesario para el núcleo de soldadura.

La resistencia interna efectiva R de la pieza está relacionada con el espesor de la pieza, el diámetro D de la superficie de contacto entre el electrodo y la pieza, y el coeficiente de resistencia del material de la pieza soldada, que puede representarse mediante la siguiente ecuación:

Rpieza = Kxδ⁄D²ΧP

donde:

Durante la soldadura por puntos, el calor total Q producido por la corriente que atraviesa la resistencia de la pieza y la resistencia de contacto puede dividirse en dos partes principales. Una parte de Q se consume en el lugar de soldadura y sus zonas adyacentes, calentando esta parte del metal hasta la temperatura de soldadura para permitir la soldadura.

Esta parte del calor es útil para lograr la soldadura, y la denominamos efecto Q de calor efectivo. La otra parte del calor se utiliza para compensar el calor Q1 del metal frío alrededor del lugar de soldadura, el calor Q2 que se llevan el electrodo y el agua de refrigeración, y el calor Q3 irradiado al aire circundante.

Esta parte del calor no se utiliza para calentar el metal que se está soldando y es inútil para la formación térmica del núcleo de soldadura. Se trata de un desperdicio de calor, por lo que se denomina calor inútil o calor perdido. Como se muestra en la figura:

La relación anterior puede expresarse mediante una ecuación de equilibrio:

Q = Qeficaz + Qpérdida = Q1 + Q2 + Q3 + Qeficaz

La magnitud del calor efectivo depende del volumen, la temperatura y las propiedades termofísicas de la zona de soldadura o del metal. Cuando el volumen del material metálico en la zona de soldadura es fija, no tiene relación con el tiempo de calentamiento. Sin embargo, la pérdida de calor Qpérdida está relacionado con la duración del tiempo de calentamiento, a mayor tiempo, mayor Qpérdida.

Qeficaz está estrechamente relacionada con el volumen, la temperatura y las propiedades termofísicas del metal en la zona de soldadura. Cuanto más gruesa sea la pieza, mayor será el volumen del metal en la zona de soldadura y, por tanto, más calor se necesitará durante la soldadura por puntos.

Qpérdida también está relacionada con el volumen del metal, las propiedades termofísicas del material metálico y la temperatura del medio circundante.

Cuando el tamaño de la pieza a soldar es mayor, la conductividad térmica del metal es mejor, la temperatura del medio circundante es menor y el tiempo de soldadura es mayor, entonces Qpérdida también es mayor. Esto significa que algunos metales coloreados con buena conductividad térmica son más difíciles de soldar por puntos que el acero con bajo contenido en carbono.

Además, Qpérdida aumenta con el tiempo, por lo que durante la soldadura, bajo la premisa de que la potencia de la máquina de soldar es suficiente para garantizar la calidad de la soldadura, intente utilizar tiempos de soldadura más cortos y corrientes de soldadura mayores.

La relación entre la temperatura de calentamiento de la zona de soldadura y el tiempo de calentamiento es que, independientemente de la potencia de la máquina de soldar, a medida que aumenta el tiempo de calentamiento, la temperatura al principio de la zona de soldadura aumenta rápidamente y finalmente tiende a un valor constante.

Esto se debe a que, a medida que se prolonga el tiempo de calentamiento, aunque aumenta el calor liberado por el electrodo, también aumenta el calor conducido al metal frío circundante, al electrodo y el calor perdido en el medio circundante.

Finalmente, el calor liberado por la resistencia por unidad de tiempo y la pérdida de calor se igualan, alcanzando un estado de equilibrio, por lo que la temperatura de trabajo también alcanza un valor estable.

Por lo tanto, para obtener puntos de soldadura de alta calidad, no se puede utilizar sin cesar el método de prolongar el tiempo de soldadura para reducir la eficiencia térmica para lograr el tiempo de soldadura, la temperatura de la zona a soldar en la pieza de trabajo nunca alcanzará la temperatura de soldadura.

La especificación de la soldadura por puntos implica la gama de parámetros estrechamente relacionados con la calidad de la soldadura para garantizar una buena calidad de la soldadura durante el proceso de soldadura por puntos. Las principales especificaciones de los parámetros del proceso durante la soldadura por puntos incluyen la corriente de soldadura, el tiempo de soldadura, la presión del electrodo y el diámetro de la cara de trabajo del electrodo.

La especificación de los parámetros de soldadura por puntos tiene una relación muy importante con la calidad de la soldadura por puntos. Por lo tanto, es necesario analizar cuidadosamente la relación entre la especificación de los parámetros de soldadura por puntos y la calidad de la soldadura por puntos. parámetros de soldadura y la calidad de la soldadura por puntos.

Durante la soldadura por puntos, el calor generado por la resistencia en la zona de soldadura es:

Q=0,24I_soldadura²-R-tsoldar (cal)

Dónde:

Durante la soldadura por puntos, si la presión del electrodo PposteSi el diámetro de la superficie de contacto entre el electrodo y la pieza, el material de la pieza, el grosor y la calidad de la superficie permanecen invariables, la resistencia R es básicamente la misma. El calor generado por la resistencia a partir de la ecuación anterior está relacionado con la corriente Isoldar y el tiempo tsoldar. A medida que aumentan la corriente y el tiempo de soldadura, se genera más y más calor en el lugar de soldadura, especialmente el efecto de la corriente es mayor.

Durante la soldadura por puntos, el tamaño del núcleo de soldadura formado está relacionado con el calor liberado por la resistencia, por lo que Isoldar y tsoldar afectan directamente a la resistencia del punto durante la soldadura por puntos. La curva del gráfico representa el espesor

Cuando se sueldan por puntos chapas de acero con bajo contenido en carbono en milímetros, existe una relación entre la resistencia a la tracción del punto de soldadura (PB) y el tiempo de soldadura (t). Como se ilustra en la figura, la resistencia del punto de soldadura (PB) inicialmente aumenta rápidamente con el tiempo de soldadura, luego se ralentiza y, finalmente, disminuye si el tiempo de soldadura es demasiado largo.

La figura 2 muestra la vista transversal de la calidad de la pepita de soldadura en los puntos A, B, C, D de la figura 1. Cuando el tiempo de soldadura es muy corto, equivalente al punto A de la Figura 1, el calor liberado por la resistencia es demasiado poco para fundir el metal del núcleo.

Por lo tanto, sólo una pequeña porción del metal en la zona de soldadura se suelda plásticamente bajo la influencia de los electrodos, y no se puede formar una pepita de soldadura, como se muestra en la figura 2a.

Si el tiempo de soldadura aumenta, entre los puntos A y B de la figura 1, la temperatura de la zona de soldadura aumenta gradualmente, pero aún no ha alcanzado la temperatura necesaria para la soldadura, como se muestra en la figura 2b.

La pepita de soldadura es pequeña y poco resistente en el punto B de la figura 1. En la Figura 1, podemos ver que la pendiente del segmento lineal A-B es relativamente grande, lo que significa que cualquier pequeño cambio en el tiempo de soldadura y otros factores da lugar a fluctuaciones significativas en la calidad de la soldadura, dando lugar a grandes variaciones en la calidad.

Cuando se prolonga el tiempo de soldadura (t), como se muestra en el segmento B-C de la figura 1, el calor liberado por la resistencia eleva gradualmente la temperatura en el punto de soldadura hasta la temperatura necesaria para la soldadura por puntos, como se muestra en el punto C de la figura 2 para la figura 1.

La pepita de soldadura ha alcanzado el tamaño geométrico requerido y la calidad de la soldadura es óptima. Al mismo tiempo, la curva en el punto C es la más plana, pequeños cambios en el tiempo de soldadura y otros factores conducen a variaciones más pequeñas en la calidad de la soldadura, lo que resulta en la resistencia más estable.

Por lo tanto, el punto C de la figura 1 suele elegirse como norma para la soldadura por puntos.

Durante el proceso de soldadura por puntos, el diámetro normal de la pepita de soldadura es aproximadamente de 0,9 a 1,4 veces el diámetro de la superficie de contacto entre el electrodo y la pieza. Es decir

dpepita = (0.9~1.4) delectrodo

Si el tiempo de soldadura se prolonga aún más, como se muestra en el segmento C-D de la figura 1, la calidad de la soldadura empieza a disminuir gradualmente. Esto se debe, por un lado, a que el tiempo de calentamiento es demasiado largo, lo que provoca un sobrecalentamiento severo en las zonas cercanas a la pepita de soldadura debido a la ampliación del área de calentamiento.

Por otra parte, debido a que el tiempo de soldadura es demasiado largo, el núcleo fundido se hace demasiado grande, y el anillo de metal plástico fuera del núcleo no puede contener el metal fundido bajo la presión, lo que conduce a un exceso de salpicaduras, hendiduras profundas, reduciendo el área efectiva de la sección transversal del punto de soldadura, y disminuyendo la resistencia del punto de soldadura, como se muestra en la Figura 2d.

Dado que la relación entre la corriente de soldadura y la calidad del punto de soldadura es similar a la relación entre el tiempo de soldadura y la calidad del punto de soldadura, no se vuelve a exponer aquí.

El diámetro del electrodo se refiere al diámetro de la superficie de contacto entre el electrodo y la pieza. El diámetro del electrodo guarda una estrecha relación con la calidad de la soldadura. Si los demás parámetros del proceso se mantienen constantes, la densidad de corriente del área de soldadura disminuye y la disipación de calor se intensifica a medida que aumenta el diámetro del electrodo.

De este modo se amplía la superficie de contacto entre el electrodo y la pieza, factores ambos desfavorables para la formación del punto de soldadura y que conducen a una disminución del resistencia a la soldadura.

Durante el proceso de soldadura por puntos, los electrodos se desgastan o apilan inevitablemente a medida que aumenta el número de puntos de soldadura. A medida que aumenta el diámetro de la superficie de contacto entre el electrodo y la pieza, disminuye la resistencia del punto de soldadura. Por lo tanto, es necesario un mantenimiento continuo de los electrodos durante el proceso de soldadura.

En circunstancias normales, el diámetro de la superficie de contacto entre el electrodo (d) y el espesor de la pieza (chapa fina) (δ) tiene la siguiente relación:

Durante la soldadura por puntos, la presión del electrodo es uno de los parámetros más importantes en las especificaciones del proceso de soldadura por puntos. El tamaño de la presión del electrodo (P) afecta directamente al estado de calentamiento de la zona de metal de soldadura.

Cuando la presión (P) es demasiado baja, la superficie de la pieza tiene un contacto deficiente, lo que provoca una resistencia de contacto elevada, que puede quemar la pieza y, a veces, dañar el electrodo.

Si la presión (P) es demasiado baja, la presión aplicada por el electrodo sobre la pieza puede ser inferior a la fuerza de rigidez que supera la deformación de la pieza, lo que hace imposible que las dos piezas entren en contacto en el punto de soldadura, y no se puede formar la pepita de soldadura en el lugar soldado.

La fuerza aplicada por el electrodo sobre la pieza puede dividirse en dos partes: una parte supera la deformación elástica de la pieza para permitir el contacto de la pieza, y la otra parte se utiliza para presionar las superficies de contacto de soldadura entre sí.

La fuerza que supera la deformación de la pieza y la presión aplicada por el electrodo sobre la pieza están relacionadas con el grosor de la pieza, y la presión aumenta a medida que aumenta el grosor de la pieza.

Si no se modifican los demás parámetros, a medida que aumenta la presión del electrodo, disminuye gradualmente la resistencia del punto de soldadura.

Porque a medida que aumenta la presión del electrodo, disminuye la densidad de corriente y aumenta la cantidad de calor perdido, el calentamiento de la zona de soldadura se hace más difícil, reduciendo inevitablemente el tamaño de la pepita de soldadura y disminuyendo la calidad de la soldadura.

Si se aumenta la corriente de soldadura mientras se aumenta la presión del electrodo, o si se prolonga adecuadamente el tiempo de soldadura mientras se aumenta la presión del electrodo para mantener la resistencia del punto de soldadura, la resistencia del punto de soldadura se hace cada vez más estable a medida que aumenta la presión del electrodo.

La derivación durante la soldadura por puntos se refiere a una parte de la corriente que evita la zona de soldadura de la pieza y forma otro circuito. La corriente que circula por la zona no soldada se denomina corriente de derivación.

Cuando se suelda un punto, una parte de la corriente desvía la zona de soldadura y forma otro circuito porque la pieza y el brazo de soldadura están en contacto. La derivación reduce la corriente que circula por la zona de soldadura, lo que provoca un calentamiento insuficiente del punto de soldadura y problemas de calidad como soldadura deficiente.

Al mismo tiempo, en el circuito de derivación, la zona de contacto entre la pieza de trabajo y el brazo de la pinza es propensa a "incendiarse", quemando la pinza de soldadura y la pieza de trabajo.

Existen varias razones para que se produzcan derivaciones y, en algunos casos, éstas tienen un impacto significativo en la calidad del punto de soldadura. Por lo tanto, las derivaciones que deben producirse en la soldadura por puntos deben eliminarse a tiempo.

He aquí algunos fenómenos de derivación habituales durante la soldadura por puntos:

Tanto el hilo secundario del transformador de la máquina de soldar como el cuerpo de la máquina están aislados. Si no se realiza el mantenimiento a tiempo, un aislamiento deficiente o una avería provocarán derivaciones y, en casos graves, no se podrá realizar la soldadura.

Por ejemplo, la parte de la pinza conductora de una máquina de soldadura multipunto, las juntas aislantes, las juntas, etc. deben someterse a pruebas periódicas para comprobar el rendimiento del aislamiento, y los problemas deben repararse a tiempo. Por lo general, la resistencia del aislamiento no debe ser inferior a 0,5 megaohmios por kilovoltio.

Cuanto menor sea la distancia entre dos puntos de soldadura adyacentes, menor será la resistencia de la vía de derivación y mayor será la derivación.

Por lo tanto, durante la soldadura por puntos, la distancia del punto debe seleccionarse de acuerdo con los requisitos del proceso para reducir la influencia de la derivación.

A medida que aumenta el grosor de la pieza de trabajo, la derivación se agrava. Esto se debe a que el aumento del grosor de la pieza de trabajo incrementa el área transversal conductora metálica de la trayectoria de derivación, reduce la resistencia de la trayectoria de derivación y, por lo tanto, aumenta la derivación.

Durante el proceso de soldadura por puntos, cuando se sueldan por puntos dos capas de chapas a la vez, la derivación del punto de soldadura adyacente es menor que cuando se sueldan por puntos tres capas de chapas a la vez, porque el aumento del número de piezas es equivalente al aumento del grosor de la pieza.

Además, la secuencia de soldadura del punto, el estado de la superficie de la pieza y la presión del electrodo influyen en la derivación durante la soldadura por puntos.

En resumen, hay muchos factores que causan derivaciones, y sus repercusiones en la soldadura por puntos son diferentes. Entre ellos, la derivación causada por el contacto del circuito secundario tiene un mayor impacto en la calidad de la soldadura por puntos y debe comprobarse periódicamente para evitar que se produzcan derivaciones.

Soldadura de calidad Los puntos de soldadura, tanto externa como internamente, no deben presentar defectos. Externamente, los puntos de soldadura deben ser redondos y lisos, sin quemaduras, hendiduras profundas ni otros defectos diversos.

Internamente, debe haber una pepita de soldadura de tamaño apropiado, densamente fundida, que no contenga defectos tales como agujeros de contracción, flojedad o grietas.

En la soldadura por puntos pueden producirse defectos si las piezas no se limpian correctamente o si la selección de las normas no es la adecuada.

Los principales defectos de la soldadura por puntos son

La falta de fusión se produce cuando no se forma una estructura de soldadura por puntos en forma de "lenteja" durante la soldadura por puntos. Este defecto es el más peligroso porque reduce considerablemente la resistencia del punto de soldadura. Además, este defecto no suele detectarse desde el exterior.

Las principales causas de la falta de fusión son un calentamiento insuficiente de la zona de soldadura debido a una densidad de corriente de soldadura demasiado baja o a un tiempo de soldadura corto. Hay varias razones por las que la corriente en la zona de soldadura es reducida, como un ajuste inadecuado de las especificaciones del proceso de soldadura, un aumento de la resistencia en el circuito secundario, la presencia de derivaciones o una caída de la tensión de red.

En la soldadura por puntos suelen producirse salpicaduras. Un poco de salpicadura es inevitable, pero si la salpicadura es demasiado grande, causará hendiduras profundas. Si la depresión en la superficie de trabajo es demasiado profunda, la resistencia de la pepita de soldadura se reducirá considerablemente. Existen dos tipos de salpicaduras: las iniciales y las finales.

Las salpicaduras iniciales se producen en el momento en que se cierra la corriente. Las razones principales son un tiempo de presión previa demasiado corto, una superficie de la pieza poco limpia o una presión baja. Las salpicaduras finales se producen al final de la electrificación.

Las razones principales son una corriente de soldadura demasiado grande o un tiempo de soldadura demasiado largo, lo que provoca una gran cantidad de metal fundido en el núcleo que no puede ser contenido por el anillo de plástico circundante bajo la presión del electrodo, dando lugar al desbordamiento de metal líquido.

La forma de eliminar las salpicaduras es encontrar la causa de las salpicaduras y ajustar adecuadamente las especificaciones de soldadura o mejorar la calidad de la superficie de la pieza.

Las principales causas de este defecto son la suciedad de la superficie de la pieza, la superficie del electrodo no plana o adherida al metal y el ajuste incorrecto de las especificaciones de soldadura.

La profundidad de la hendidura del electrodo en la superficie de un punto de soldadura normal no debe superar 20% del espesor de la pieza. Las principales causas de una hendidura excesiva del electrodo son el sobrecalentamiento del punto de soldadura, las salpicaduras fuertes, un diámetro de la superficie del electrodo demasiado pequeño y una distancia de montaje de la pieza demasiado grande.

La razón principal de las grietas es un enfriamiento demasiado rápido, que es un defecto común en la soldadura de aceros aleados y rara vez se ve en soldadura de acero con bajo contenido en carbono.

El aflojamiento y los agujeros de contracción se deben principalmente a una presión demasiado baja del electrodo o a un tiempo de mantenimiento demasiado corto.

Entre los defectos mencionados, la falta de fusión, la fusión de la superficie de la pieza, las quemaduras y las salpicaduras graves que provocan hendiduras demasiado profundas son habituales en la soldadura por puntos de aceros con bajo contenido en carbono.

Los electrodos utilizados en la soldadura por puntos sirven para transferir presión y corriente a la pieza. Con las máquinas de soldadura por puntos actuales, que pueden soldar más de 60 puntos por minuto, el desgaste de los electrodos durante la soldadura por puntos es significativo.

Si el material del electrodo es deficiente o el diseño de la estructura del electrodo no es razonable, el desgaste del electrodo se agravará durante el uso, lo que aumenta el tiempo de reparación del electrodo y desperdicia mucho material del electrodo.

Por lo tanto, la selección de los materiales de los electrodos y de los electrodos debe determinarse en función de su uso. El material del electrodo para la soldadura por puntos de acero con bajo contenido en carbono debe cumplir los siguientes puntos:

Buena conductividad eléctrica y térmica. El electrodo de cromo-circonio-cobre que utilizamos no puede ser inferior a 75% de cobre puro. Porque si la conductividad eléctrica y térmica no es buena, no sólo aumentará la temperatura del electrodo y disminuirá su resistencia, sino que también se agravará el desgaste del electrodo. Además, puede producirse una fuerte adherencia que haga que parte del metal de la pieza se pegue al electrodo y provoque quemaduras.

Tiene una cierta dureza a alta temperatura, especialmente a 500-600°C, todavía puede mantener esta dureza. Cuanto mayor sea la dureza a alta temperatura, menor será la probabilidad de que el electrodo se amontone durante el proceso de soldadura.

Generalmente, la temperatura en el punto de contacto entre la pieza y el electrodo durante la soldadura por puntos es aproximadamente la mitad del punto de fusión del metal soldado. Si el material del electrodo tiene una dureza alta a temperatura ambiente pero baja a altas temperaturas, sigue siendo propenso a amontonarse durante el proceso de soldadura por puntos.

Tiene una cierta resistencia a la oxidación a alta temperatura para reducir la tendencia a la oxidación de la superficie de contacto del electrodo y la pieza durante la soldadura por puntos. Esto reduce la resistencia de contacto para garantizar la estabilidad de la calidad de la soldadura.

Las tres condiciones anteriores son contradictorias. El cobre puro tiene la mejor conductividad eléctrica y térmica en comparación con el cobre cromo-circonio, pero tiene poca dureza, especialmente a bajas temperaturas de recristalización. Por lo tanto, el cobre no puede utilizarse como electrodo.

La influencia de la forma y el tamaño del electrodo en su rendimiento es la siguiente:

1. El diámetro de la superficie de contacto del electrodo, d, viene determinado generalmente por el espesor de la pieza.

Y el ángulo del cono del electrodo puede seleccionarse en función de la estructura de la pieza. Desde el punto de vista de la vida útil del electrodo, cuanto mayor sea el ángulo del cono, mejor será la disipación del calor, menor la probabilidad de que el electrodo se amontone y menor la probabilidad de que se deforme. Por lo general, alrededor de 1050 es adecuado.

La distancia desde el fondo del orificio del agua de refrigeración del electrodo hasta la cara final del electrodo tiene una gran relación con el rendimiento del electrodo.

Porque cuanto menor es esta distancia, mejor se enfría el electrodo, más puntos de soldadura por unidad de longitud de desgaste y menor es el fenómeno de adherencia del electrodo. Pero si esta distancia es demasiado pequeña, en general, la vida útil del electrodo disminuye.

Si la distancia es demasiado larga, cuando el electrodo empieza a utilizarse, el número de puntos de soldadura soldados por unidad de longitud de desgaste del electrodo es pequeño, y la tendencia a pegarse al electrodo es mayor.

Generalmente, la distancia desde el fondo del orificio de agua de refrigeración del electrodo hasta la cara final del electrodo es de 10-15mm. Cuando el electrodo está desgastado a 2-3mm, aunque el número de puntos de soldadura soldados por unidad de longitud de desgaste del electrodo es grande, el endurecimiento puede ocurrir fácilmente por materiales metálicos con una alta tendencia al enfriamiento.

2. La distancia desde el extremo del núcleo de agua hasta el fondo del orificio de agua de refrigeración del electrodo.

La distancia entre el extremo del núcleo de agua y el orificio de agua de refrigeración del electrodo tiene una gran relación con la vida útil del electrodo. Si la distancia es demasiado corta, el agua de refrigeración no fluirá sin problemas y el electrodo no se enfriará bien.

Durante el uso, el electrodo es propenso a calentarse, amontonarse, aumentar el desgaste, pegarse seriamente el electrodo, lo que reducirá la vida del electrodo y es difícil garantizar la calidad de la soldadura. Pero si es demasiado largo, porque el agua en la parte inferior no se mueve, "agua muerta" aparecerá en la parte inferior del orificio de agua de refrigeración del electrodo.

Por lo tanto, esta parte del agua se vaporizará y bloqueará el agua de refrigeración debido al continuo aumento de la temperatura durante la soldadura. Esto hace que la refrigeración del electrodo sea deficiente, afecta a la calidad de la soldadura y la vida útil del electrodo disminuye. Generalmente, la distancia del núcleo de agua a la parte inferior del electrodo es de 6-8mm.

3. La forma de la superficie de trabajo del electrodo de soldadura por puntos se determina en función de la forma de la pieza y de las propiedades del material.

La forma de la superficie de trabajo de los electrodos utilizados habitualmente puede seleccionarse en función de la situación específica. Todos los tipos de electrodos que utilizamos se especifican en la tarjeta de proceso y no pueden cambiarse fácilmente.

El acero con bajo contenido en carbono posee excelentes soldabilidad. Los parámetros de proceso de los aceros con bajo contenido en carbono pueden variar dentro de una amplia gama, lo que da como resultado una buena resistencia de la soldadura por puntos, independientemente de si las especificaciones son estrictas o no.

El debate se desglosa del siguiente modo:

Antes de soldar, la superficie de la pieza debe limpiarse cuidadosamente para reducir el impacto de la resistencia de contacto en la calidad de la soldadura por puntos. Al soldar por puntos en frío acero laminado debido a la ausencia de una capa de óxido, no suele ser necesario ningún tratamiento especial.

Sin embargo, si hay aceite de embutición o suciedad en la superficie durante el proceso de embutición y se requiere una alta calidad superficial para las piezas, debe realizarse una limpieza previa a la soldadura. Si la superficie está oxidada o sucia, también debe limpiarse a fondo para evitar problemas de calidad como quemaduras o soldaduras deficientes debidas a un mal contacto.

La calidad de la soldadura no sólo está relacionada con el método de soldadura y los parámetros de especificación utilizados, sino también de forma significativa con la precisión del mecanizado y la precisión de montaje de las piezas. Si la precisión de las piezas es baja o inestable, puede dar lugar a excesivas holguras de ensamblaje y quemaduras durante la soldadura.

Cuando se sueldan por puntos piezas estructurales de chapa fina, la separación de montaje no debe exceder de 0,5 a 1,0 mm. Cuando se sueldan por puntos piezas gancho de chapa gruesa o piezas de gran rigidez, la separación de montaje debe ser aún menor, preferiblemente no superior a 0,1 a 0,2 mm.

Si la separación entre las piezas es demasiado grande, deben tomarse medidas eficaces; la soldadura sólo debe comenzar una vez que las piezas estén en buen contacto para evitar que se quemen o se suelden mal.

La forma del electrodo se determina en función de la pieza y de la estructura según los requisitos del proceso, y las especificaciones del electrodo y del varilla de electrodo no debe alterarse fácilmente.

Durante el proceso de soldadura, es esencial garantizar que las líneas centrales de los electrodos coincidan y que la forma del cabezal del electrodo cumpla los requisitos estructurales de la pieza.

Además, la separación del electrodo no debe ser ni demasiado grande ni demasiado pequeña. Si se detecta algún incumplimiento, debe procederse a la sustitución y el ajuste oportunos para evitar defectos de calidad como salpicaduras excesivas, quemaduras y desplazamiento de la pepita de soldadura.

Durante el proceso de soldadura por puntos, los electrodos a menudo se desgastan, haciendo que el diámetro de la superficie de contacto del electrodo con la pieza de trabajo aumente gradualmente. El aumento de diámetro no debe exceder 20% del diámetro de la pepita de soldadura especificación del proceso, y si lo hace, se requiere la reparación oportuna.

Si la superficie de la pieza no está limpia, o la presión del electrodo es demasiado baja, o el montaje es deficiente, lo que provoca que la pieza se queme, la superficie de contacto del electrodo suele fundir muchos metales de hierro.

Si no se lima, la soldadura por puntos continuada provocará más quemaduras. Por lo tanto, una vez que se detecta que la superficie del electrodo está adherida con metal de hierro, debe limarse o repararse con una herramienta especial antes de soldar.

Independientemente de que se utilicen especificaciones fuertes o débiles, se puede conseguir una buena calidad de soldadura por puntos con acero de bajo contenido en carbono.

El uso de especificaciones fuertes puede aumentar significativamente la productividad, reducir el consumo de energía y minimizar la deformación de la pepita de soldadura. La soldadura con especificaciones fuertes requiere una mayor potencia de la máquina de soldar, por lo que suele utilizarse en la producción a gran escala. Las especificaciones débiles pueden utilizarse para la soldadura por puntos en máquinas de soldar de menor potencia.

Sin embargo, debido al mayor tiempo de soldadura con especificaciones débiles, no sólo la tasa de producción es baja, sino que el consumo de energía es mayor, y la deformación de la soldadura también es mayor. Por lo tanto, siempre que la potencia de la máquina de soldadura sea suficiente, se debe adoptar en la medida de lo posible la soldadura con especificaciones más grandes.

A continuación se indican los parámetros de especificación para la soldadura por puntos de componentes de acero de bajo contenido en carbono con un espesor de 0,5 mm a 2,0 mm utilizando especificaciones fuertes, que pueden seleccionarse en función de circunstancias específicas.

| Espesor de la chapa (mm) | Diámetro del electrodo (mm) | Presión del electrodo (kg) | Duración de la soldadura (s) | Corriente de soldadura (A) | Potencia (Kilovoltios-amperios) |

| 0.5 | 4 | 70~120 | 0.10.2 | 4000~5000 | 10~20 |

| 1.0 | 5 | 100~200 | 0.20.4 | 6000~8000 | 20~50 |

| 1.5 | 6 | 150350 | 0.250.5 | 8000~12000 | 40~60 |

| 2.0 | 8 | 250~500 | 0.350.6 | 9000~14000 | 50~75 |

Cuando la diferencia de grosor entre las piezas es inferior a tres veces, la soldadura por puntos no es difícil. En este momento, los parámetros de especificación de la soldadura vienen determinados principalmente por la pieza de trabajo, y la corriente de soldadura puede aumentarse o el tiempo de soldadura puede prolongarse adecuadamente.

Cuando la diferencia de espesor entre dos piezas es demasiado grande, si no se toman medidas especiales, la pepita se formará cerca del centro de la suma de espesores de las dos piezas, y éstas no podrán soldarse entre sí.

Si se reduce el diámetro del electrodo en contacto con la placa fina y se aumenta el diámetro del electrodo en contacto con la placa gruesa, la placa gruesa tiene una mejor disipación del calor que la placa fina, por lo que la pepita se desplaza hacia el lado de la placa fina, haciéndolo precisamente en la parte de contacto entre las dos placas, soldando así las piezas.

Cuando se sueldan por puntos chapas de tres capas, los parámetros de especificación pueden determinarse de acuerdo con los siguientes principios:

① Cuando dos chapas finas se encuentran a ambos lados de una pieza gruesa, la especificación puede determinarse por la chapa fina, al tiempo que se aumenta adecuadamente la corriente de soldadura o se prolonga el tiempo de soldadura.

② Cuando una placa fina se encuentra entre dos piezas gruesas, la especificación puede elegirse en función de la pieza gruesa, reduciendo al mismo tiempo parte de la corriente de soldadura.

Soldadura por puntos de bajo contenido en carbono chapa de acero con un grosor superior a 5 mm (referido a una sola pieza) es relativamente difícil. Las razones son las siguientes:

① Cuanto más gruesa sea la pieza, mayor será la rigidez y, por tanto, mayor será la presión de electrodo necesaria.

② Las chapas gruesas de acero se suelen laminar en caliente, con una gruesa piel de óxido negro en la superficie que resulta difícil de limpiar.

③ Debido a la elevada presión del electrodo y al largo tiempo de soldadura, el desgaste y el consumo del electrodo son considerables.

④ Grandes maniobras.

⑤ Se necesita una gran potencia de la máquina de soldar. Los problemas más destacados son la elevada potencia de la máquina de soldar y el gran consumo de electrodos. Por lo general, para la soldadura por puntos de chapas de acero de bajo contenido en carbono con un grosor superior a 5 mm, se necesita una potencia de más de 200 KVA, y la presión y la corriente del electrodo suministrado son muy grandes.

Si se utiliza el ciclo de soldadura por puntos ordinario (una vez electrificado) para la soldadura por puntos soldadura de acero grueso placas, el electrodo se desgastará rápidamente a alta temperatura y presión debido al largo tiempo de electrificación, dificultando la soldadura.

Para reducir el desgaste del electrodo, podemos adoptar un ciclo de soldadura por puntos pulsado, es decir, no utilizar electrificación continua durante la soldadura, sino un ciclo de soldadura por puntos pulsado múltiple de electrificación - apagado - electrificación - apagado.

Esto permite que el electrodo se enfríe durante el tiempo de separación de potencia, lo que reduce en gran medida el consumo de electrodo. El número de electrificaciones por impulsos, la duración de la electrificación y el tiempo de separación dependen del grosor de la pieza.

Soldadura por proyección es una variante de la soldadura por puntos, y sus especificaciones de soldadura son aproximadamente las mismas que las de la soldadura por puntos. La soldadura por proyección suele utilizarse para soldar chapas finas.

La característica del proceso de soldadura por proyección consiste en lograr la soldadura en el punto de contacto de la pieza con uno o varios puntos convexos de cierto tamaño geométrico perforados en una de las piezas a soldar.

Los puntos convexos desempeñan un papel en la mediación de la presión y la corriente, por lo que la soldadura por proyección ahorra electricidad y tiene una mayor tasa de producción. Sin embargo, la soldadura por proyección tiene mayores requisitos en cuanto al tamaño geométrico de los puntos convexos y el control de la presión y la electrificación.