Es una buena pregunta que suele confundir tanto a los recién llegados como a los profesionales experimentados. Hoy voy a ofrecer una explicación detallada de los requisitos del tratamiento térmico para el mecanizado.

Estos requisitos son en realidad un aspecto crucial del proceso de diseño, y cualquier ingeniero de diseño estructural mecánico debe poseer un sólido conocimiento de los mismos. Sin este conocimiento, uno no puede considerarse un ingeniero de diseño cualificado, al menos no de forma exhaustiva.

La comprensión de los requisitos de diseño del tratamiento térmico para una pieza se basa en la percepción de los cambios en el uso y el procesamiento del material, y es una parte fundamental de una estructura de conocimiento sistemático.

Para empezar, primero debemos comprender los distintos métodos que intervienen en el tratamiento térmico para el mecanizado de piezas. Para nuestro análisis, nos centraremos en los métodos más frecuentes e importantes del proceso de mecanizado.

En el proceso de mecanizado, utilizamos cuatro métodos principales de tratamiento térmico: recocido, normalizado, temple y revenido.

Analicemos cada una por separado.

01 Recocido

Definición del tratamiento de recocido:

Un proceso de tratamiento térmico de metales consiste en calentar una pieza metálica a una temperatura elevada específica durante un periodo determinado y, posteriormente, dejar que se enfríe de forma natural.

Su principal función:

02 Ntratamiento ormalizante

La definición de tratamiento normalizador:

Calentar las piezas metálicas a una temperatura elevada específica durante un periodo de tiempo determinado y, posteriormente, enfriarlas mediante métodos como la pulverización de agua, la pulverización de niebla, el soplado, etc.

Este proceso difiere del tratamiento de recocido en que implica una velocidad de enfriamiento más rápida, lo que da lugar a una estructura más fina del material y mejores propiedades mecánicas.

Su principal función:

03 Tratamiento de enfriamiento

Definición de tratamiento de enfriamiento:

Es necesario calentar la pieza metálica a una temperatura superior a la temperatura crítica, Ac3 o Ac1, durante un periodo de tiempo determinado para conseguir una austenitización completa o parcial.

Posteriormente, el martensita La transformación puede iniciarse enfriando rápidamente la pieza metálica a una temperatura inferior a la Ms, utilizando una velocidad de enfriamiento superior a la velocidad de enfriamiento crítica.

Su principal función:

04 Ttratamiento de empering

Definición de tratamiento de temple:

Se refiere a un método de tratamiento térmico en el que el acero templado o normalizado se sumerge a una temperatura inferior a la temperatura crítica durante un determinado período de tiempo y, a continuación, se enfría a una velocidad específica para aumentar la tenacidad del material.

Su principal función:

Atención. Los siguientes conocimientos clave se refieren al recocido, la normalización y el revenido:

El recocido y el normalizado son intercambiables y pueden utilizarse uno en lugar del otro, sobre todo cuando la dureza de la pieza obtenida tras el tratamiento no es elevada, sin que ello afecte a su rendimiento de procesado. Sin embargo, es aconsejable dar prioridad al tratamiento de normalizado porque tiene un ciclo de procesamiento más corto y un coste menor.

El revenido suele utilizarse junto con el temple o la normalización. Su objetivo es eliminar las tensiones residuales que quedan en las piezas tras el temple y la normalización. Estos procesos aumentan la dureza de las piezas, lo que puede provocar tensiones residuales elevadas. En el proceso de enfriamientoLas piezas pueden volverse quebradizas, por lo que es necesario templarlas para corregir el problema y cumplir mejor los requisitos de uso.

Como ingeniero de diseño mecánico, cuando diseñamos piezas que requieren tratamiento térmico, debemos cumplir los siguientes requisitos:

Nuestros requisitos de tratamiento térmico para la mayoría de las piezas se basan en los tres aspectos principales mencionados anteriormente. Por lo tanto, para cumplir sus requisitos, solo tiene que utilizar los cuatro métodos de tratamiento térmico siguientes.

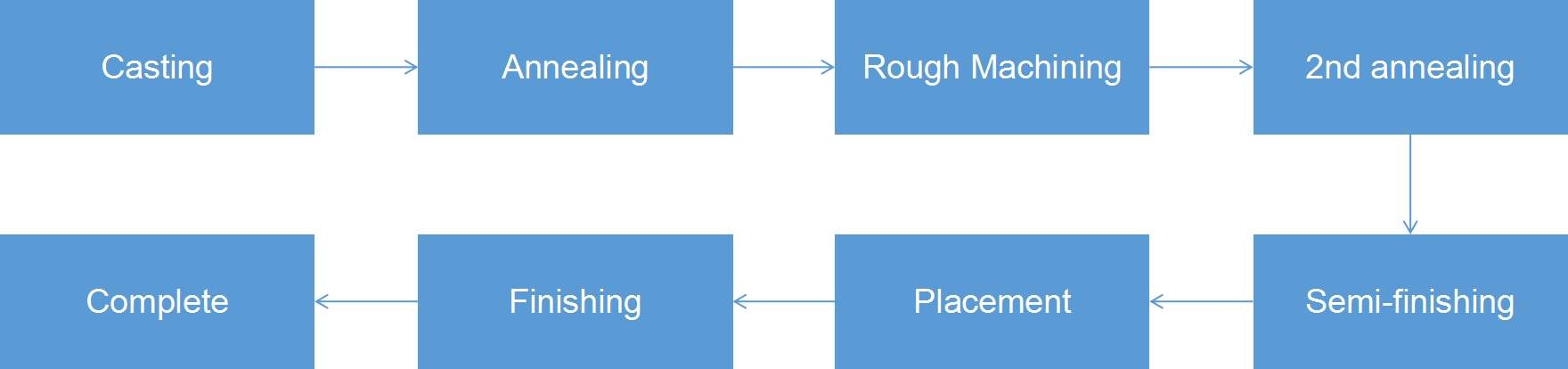

Veamos un ejemplo de bancada diseñada para un centro de mecanizado vertical. Seleccionamos HT300 fundición gris como material. El flujo del proceso de fabricación es aproximadamente el siguiente:

A. Después de obtener la pieza en bruto de fundición, lo primero que tenemos que hacer es recocerla.

El objetivo del recocido es eliminar las tensiones residuales internas de las piezas fundidas y mejorar el rendimiento de corte de las piezas. Sin embargo, algunos fabricantes optan por no recocer sus productos para ahorrar costes. En su lugar, pueden prolongar el tiempo de enfriamiento de la pieza fundida para eliminar parcialmente las tensión interna. Aunque este enfoque puede ser oportunista, no sigue el método formal. Según el procedimiento correcto, la pieza en bruto de la pieza de fundición debe ser recocida.

B. A continuación, el bruto maquinaproceso de el parte.

El proceso de desbaste de piezas no requiere un cumplimiento estricto de las especificaciones de tamaño, por lo que la fábrica utiliza fresas de gran tamaño.

Durante el proceso de corte, el impacto de la fresa sobre las piezas crea un cierto nivel de tratamiento de vibración, que es también un proceso de liberación de tensiones. Sin embargo, también puede ser un proceso de reestresado, por lo que se realiza un segundo tratamiento de recocido en la pieza.

C. Secondary annealing treatment.

El objetivo de este tratamiento sigue siendo el mismo que el anterior, es decir, estabilizar la estructura del material, mejorar el rendimiento de corte y eliminar las tensiones internas de la pieza.

Es crucial garantizar que las tolerancias dimensionales y de forma de las piezas permanezcan constantes tras el procesamiento, en lugar de alterarse con el tiempo. Sin embargo, en la realidad, la precisión dimensional y la tolerancia de forma de las piezas procesadas cambian a menudo, lo que provoca un bajo rendimiento de las máquinas herramienta de alta precisión en los países en desarrollo. Esta inestabilidad es una de las razones fundamentales de este problema.

En las décadas de 1970 y 1980, la estabilidad de los materiales de las piezas básicas de las máquinas era relativamente mejor, ya que se sometían regularmente a un tratamiento de recocido secundario, junto con un tratamiento de envejecimiento natural. Durante el tratamiento de envejecimiento natural, las piezas fundidas se dejaban en un espacio abierto durante más de seis meses. En aquella época, debido a la limitada capacidad de producción, la estabilidad del material podía garantizarse al máximo, mientras que ahora, este enfoque parece anticuado.

La fabricación de productos de alta calidad suele ir asociada a un aumento de los costes.

D. Spiezas de acabado emi.

Dado que la fase de semiacabado de una pieza implica un corte mínimo, no suelen generarse tensiones de mecanizado excesivas durante el proceso. Sin embargo, si la pieza requiere una gran precisión dimensional y una tolerancia geométrica estricta, recomendamos encarecidamente dejarla reposar antes del acabado.

Este periodo de reposo permite que la pieza libere parte de su tensión de forma natural, garantizando la estabilidad del producto final. Por desgracia, mucha gente pasa por alto este paso crítico, y el proceso de mecanizado se racionaliza a menudo en busca de eficiencia a costa de la calidad.

E. Proceso de acabado de las piezas.

Al cabo de cierto tiempo, el material del componente se ha vuelto relativamente estable.

Durante la fase de acabado, es crucial evaluar las habilidades del operario.

En muchos casos, la precisión del acabado no depende únicamente de la precisión de la máquina herramienta, sino que también puede verse influida por la sujeción método.

Especialmente para las piezas que carecen de resistencia y rigidez, debe prestarse más atención a la sujeción.

Evite utilizar una fuerza excesiva para comprimir la pieza.

Si la pieza se deforma durante el mecanizado, volverá a su estado original en cuanto se suelte la mordaza, lo que provocará un cambio en la precisión del mecanizado.

Por eso, durante el proceso de acabado, la fuerza de apriete es especialmente importante y es también el secreto de muchos expertos.

Lo anterior es una puesta en común de la aplicación de los procesos de tratamiento térmico que intervienen en el mecanizado de una pieza. Hay muchos procesos similares, como el temple y la carbonitruración. Acumular este tipo de experiencias es crucial para un ingeniero de diseño mecánico cualificado.

A pesar del creciente rendimiento de los equipos de control numérico y de una mayor automatización, los conocimientos mecánicos tradicionales siguen siendo esenciales. Estos conocimientos sirven de base para hacer un buen uso de las tecnologías avanzadas. El camino hacia el progreso tecnológico es gradual y requiere una aplicación paso a paso.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.