El aparato de apriete de tuercas y tornillos de soldadura requiere garantizar la calidad durante el proceso de instalación. Además, para evaluar la calidad de la soldadura y la fiabilidad del proceso, la resistencia de la instalación requiere una supervisión durante todo el procedimiento.

Para corroborar la fiabilidad del proceso de instalación, también pueden integrarse en el proceso de producción otras mediciones de aseguramiento de la calidad, lo que podría obviar la necesidad de inspecciones posteriores de las tuercas y tornillos de soldadura.

Este documento estándar aborda el apriete de tuercas y espárragos soldados en placas de acero y describe el proceso de instalación de los pernos. Detalla las condiciones de instalación de la soldadura para todo el vehículo. Los departamentos apropiados son responsables de estas inspecciones. No deben utilizarse métodos no mencionados en el documento.

El departamento de fabricación requiere una inspección del proceso. En caso de problemas de calidad, el departamento de calidad puede aumentar las inspecciones aleatorias. Para mejorar la calidad y el sistema, y en respuesta a problemas de calidad, es necesario realizar ensayos destructivos del bastidor del vehículo.

Soldadura límite:

Una soldadura de unión es una soldadura por fusión incompleta, en la que el espárrago simplemente se adhiere al componente metálico sin la resistencia necesaria.

Para controlar los materiales y ciclos, todos los materiales, métodos, procesos, piezas y sistemas deben cumplir las especificaciones legales aplicables.

El siguiente contenido sólo puede aplicarse al acero soldadura de chapas.

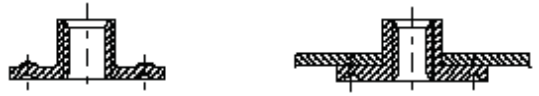

Tuercas de chapa de acero

Categoría A

Categoría B

Estilos

Tuerca cuadrada (MBN 73C o DIN 928)

Tuerca hexagonal (MBN 73B o DIN 929)

Tuerca soldada redonda (MBN 10369)

Estilo A Estilo B

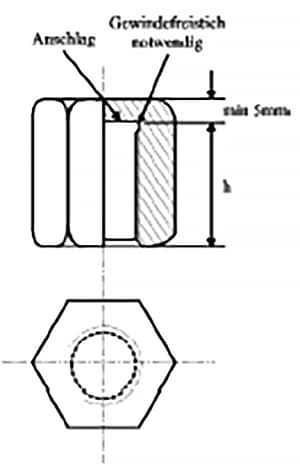

Tuerca hexagonal con brida (MBN 10176)

Tuerca redonda

Espárrago de soldadura

Ejemplo, MBN 75 MBN 10391

Todas las soldaduras identificadas como defectuosas mediante el control de parámetros (como la marca de color) deben repararse.

Las muestras de ensayo adicionales deben separarse de las piezas de ensayo aleatorias especificadas que se estén produciendo. Al inspeccionar los espárragos y las tuercas de soldadura, deben consultarse los documentos de proceso pertinentes.

El departamento de inspección debe registrar detalladamente el proceso de inspección, por ejemplo, cómo identificar los defectos en la pieza de prueba.

7.2.1 Proceso de inspección

Las inspecciones visuales deben cumplir las normas de evaluación. Deben ser realizadas por inspectores formados en condiciones adecuadas de distancia e iluminación.

7.2.2 Registros de inspección

Las inspecciones visuales deben registrarse en una lista de comprobación.

Los defectos confirmados, como los puntos de soldadura que tienden hacia el borde, deben corregirse inmediatamente en el sistema de producción o en el equipo de soldadura.

7.2.3 Normas de evaluación

La inspección de las tuercas soldadas debe cumplir las normas de la tabla siguiente.

| Número de serie | Criterios de evaluación: | Ejemplo | |

| 1 | Soldaduras omitidas de espárragos/tuercas |  | |

| 2 | Daños o contaminación de espárragos/tuercas (incluidas salpicaduras de soldadura y daños en la rosca). |  | |

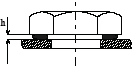

| 3 | La brecha es inapropiada h > 0,1m |  |  |

| 4 | Desviación de la posición central Las tuercas no deben obstruir la instalación de los pernos. |  | |

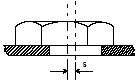

| Valores de referencia: Para tuercas con M ≤ 5, S debe ser ≤ 1 mm. Para tuercas con M ≥ 6, S debe ser ≤ 2 mm. Para tuercas redondas arqueadas, S debe ser < 0,8 mm. | |||

7.3.1 Tuercas soldadas

Antes de realizar la prueba de par en las tuercas soldadas, se requiere una inspección externa. Las normas de inspección son las indicadas en 7.2.3. La comprobación del par de apriete debe realizarse utilizando una llave dinamométrica que se encuentre dentro del rango de comprobación adecuado.

Durante el proceso de prueba, se aplica un par de apriete a la tuerca. Si el costura de soldadura se cizalla o agrieta antes de alcanzar el par mínimo, la resistencia se considera insuficiente.

Las normas de ensayo se detallan en 7.3.3.

| Medición del par | |

| M4 | 6 Nm |

| M5 | 8 Nm |

| M6 | 14 Nm |

| M8 | 32 Nm |

| M10 | 70 Nm |

| M12 | 100 Nm |

Nota: La inspección del par de apriete debe realizarse en las tuercas cuadradas y hexagonales, mientras que el grosor de la chapa de acero no es necesario tener en cuenta las tuercas en forma de arco y redondas.

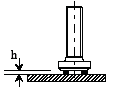

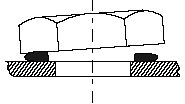

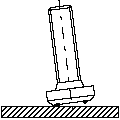

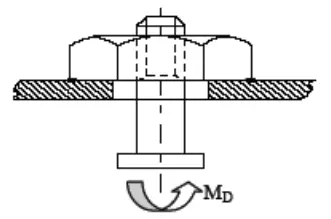

7.3.2 Pernos de soldadura

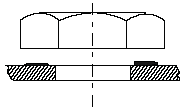

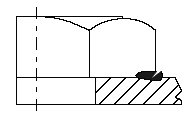

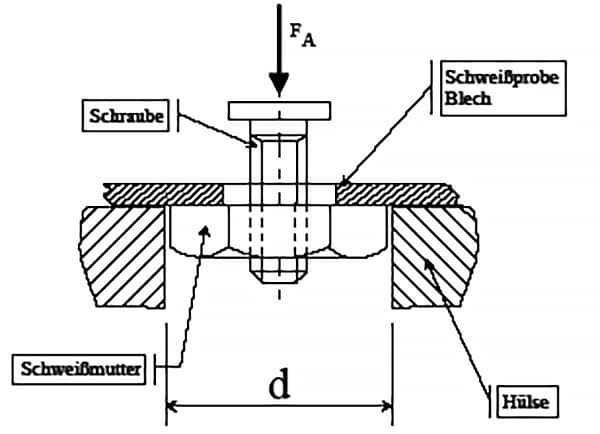

Durante el proceso de inspección del par de apriete, apriete primero las dos tuercas del espárrago de soldadura (como se muestra en la figura 1) y, a continuación, aplique un par de inspección Mtest predeterminado con una llave dinamométrica adecuada, sometiendo así la tuerca a una carga de torsión (como se muestra en la figura 2).

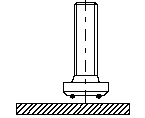

A continuación, retire las dos tuercas. Es plausible emplear una tuerca adecuada (como se muestra en la figura 3). Instale la tuerca completamente y, a continuación, realice una comprobación del par de apriete.

7.3.3 Criterios de evaluación

Tras la inspección del par de apriete, la instalación de tornillos y tuercas debe evaluarse en función de las descripciones que figuran en la tabla siguiente.

| Número de serie | Criterios de evaluación | Ejemplo | |

| 1 | Los tornillos o tuercas no deben estar sueltos |  |  |

| 2 | Los cordones de soldadura no pueden presentar separación |  |  |

| 3 | Los cordones de soldadura no deben estar dañados (agrietados) |  |

7.3.4 Prueba de par de tuercas circulares MBN 10369 y MBN 10390 (tuercas de arco)

Antes de realizar las pruebas de par de apriete de las tuercas circulares, deben efectuarse primero inspecciones visuales, tal como se especifica en el apartado 7.2.3. Comience atornillando un tornillo en la tuerca circular utilizando una llave dinamométrica con un rango de par de apriete adecuado.

Durante la prueba, la tuerca es sometida a un par de apriete por el tornillo. Si aparece una grieta en la junta antes de alcanzar el par de apriete mínimo, se considera que su resistencia es insuficiente. La norma de ensayo figura en el apartado 7.3.3.

7.3.5 Prueba de par de las tuercas de puesta a tierra

Antes de llevar a cabo las pruebas de par de apriete, es necesario realizar primero inspecciones visuales tal y como se dicta en la sección 7.2.3. Comience atornillando un perno en la tuerca esmerilada utilizando una llave dinamométrica con un rango de par de apriete adecuado.

Durante la prueba, la tuerca es sometida a un par de apriete por el tornillo. Si aparece una grieta en la costura antes de alcanzar el par de apriete mínimo, la resistencia se considera insuficiente. La norma de ensayo figura en el apartado 7.3.3.

7.3.6 Prueba de par de tuercas inaccesibles

En el caso de las tuercas instaladas en cavidades que no requieren pruebas periódicas, pueden probarse utilizando tornillos sin cabeza. Atornille el tornillo sin cabeza en la tuerca y, a continuación, utilice una llave dinamométrica con un rango de par de apriete adecuado para comprobar el par de apriete de la tuerca.

Si aparece una grieta en la tuerca antes de alcanzar el par de apriete mínimo, la resistencia se considera insuficiente. La norma de ensayo figura en el apartado 7.3.3.

| Medición del par | |

| M4 | 4 Nm |

| M5 | 5 Nm |

| M6 | 8 Nm |

| M8 | 20 Nm |

| M10 | 50 Nm |

| M12 | 80 Nm |

Nota: En caso necesario, pueden utilizarse tornillos mejorados.

Los ensayos destructivos son inspecciones especiales que se realizan en el bastidor del vehículo para mejorar la calidad e investigar problemas de calidad.

Antes de inspeccionar las tuercas de puesta a tierra, debe realizarse una inspección visual, que está normalizada en 7.3.3.

Utilice las herramientas adecuadas para pelar la placa de acero soldada de la tuerca de puesta a tierra.

Comprobar si 80% o más de la circunferencia de soldadura está soldada.

Nota: La soldadura 80% es suficiente para la conexión a tierra.

Utilice una llave dinamométrica con un rango de par de apriete adecuado para determinar cuánto par de apriete puede desenroscar la tuerca. El par de separación mínimo de la soldadura se indica en la tabla 6.6.

8.2.1 Prueba de par destructiva de tuercas redondas MBN 10369 y MBN 10390 (tuercas de arco)

El ensayo destructivo de las tuercas redondas es similar al ensayo no destructivo (véase 7.2.3).

Sin embargo, debe aplicarse un par de apriete a la tuerca mediante el tornillo hasta que falle la soldadura. Lo mismo que la llave dinamométrica de la sección 9.

8.2.2 Prueba de torsión destructiva de pernos de soldadura

El ensayo de par destructivo del tornillo es similar al ensayo no destructivo (véase 7.3.2).

Sin embargo, debe aplicarse un par de apriete a la tuerca mediante el tornillo hasta que falle la soldadura. Lo mismo que la llave dinamométrica de la sección 9.

8.3.1 Secuencia de pruebas

La resistencia a la compresión del equipo de ensayo adecuado debe poder medir la soldadura separada.

La fuerza FA debe compararse con el valor de fuerza mínima de la tabla 8.4. Además, debe evaluarse la superficie de fractura para determinar si se formó un punto de soldadura completo.

8.3.2 Equipos de ensayo

| Tuerca hexagonal | Tuerca cuadrada | Diámetro (mm) | Espesor de la placa (mm) | Longitud (mm) |

| M3 | 10 | 2 | 40 | |

| M4 | M4 | 12 | ||

| M5 | M5 | 13 | ||

| M6 | M6 | 14 | ||

| M8 | 18 | |||

| M8 | 21 | |||

| M10 | 23 | |||

| M12 | M10 | 27 | ||

| M14 | M12 | 31 | ||

| M16 | M14 | 33 |

Para los componentes que no figuran en la tabla, como tornillos redondos o tuercas, el equipo de inspección debe ser similar al anterior.

Los componentes mencionados en la sección seis.

| Diámetro de la rosca | Espesor de la placa | Fuerza de compresión |

| M4 | 0.75 1.0 1.5 | >1,3 kN |

| M5 | 0.75 1.0 1.5 | >2,0 kN |

| M6 | 1.0 1.5 2.5 | >2,5kN |

| M8 | 1.0 2.0 3.0 | >3,0 kN |

| M10 | 1.25 2.0 3.0 | >4,0kN |

| 7/16'' | 1.25 2.0 3.0 | >5,0 kN |

| M12 | 1.5 2.0 3.0 | >6,0 kN |

Una presión excesiva que se extienda más allá del ámbito de aplicación debe acordarse con los departamentos responsables pertinentes.

En el caso de las tuercas de chapa de acero soldada, se puede emplear un método de pelado para la inspección.

La tuerca se despega de la chapa de acero con herramientas adecuadas, como un martillo, un cincel o un equipo de ensayo de tracción.

En cada punto de soldadura debe comprobarse si las dimensiones del punto de soldadura en la chapa de acero pelada son las mismas que antes de la soldadura (por ejemplo, la dimensión mínima de un punto de soldadura de 24 mm de diámetro es de 24 mm; la dimensión mínima de un punto de soldadura pre-soldado de 3x8 mm es de 3x8 mm).

Tras la inspección de todos los cordones de soldadura, si cumplen las siguientes condiciones, se consideran aceptables:

En casos especiales, puede utilizarse una sección transversal metálica para inspeccionar el estado de apriete de tornillos y tuercas.

La inspección de secciones metálicas especiales requiere la intervención de personal especialmente formado.

Las directrices de formación deben ser emitidas por un ingeniero de soldadura autorizado o un experto en soldadura certificado.

Como se menciona en la sección 6, para las piezas.

| Pruebas destructivas | Ensayos no destructivos | ||

| Diámetro de la rosca | Espesor de la placa | El ajuste del par en el sistema de soldadura. | Control del par durante el proceso de inspección de la pieza, que está relacionado con el grosor de la chapa. |

| M4 | 0.7 1.25 1.5 | 13 Nm 13 Nm 16 Nm | 6 Nm 8 Nm 8 Nm |

| M5 | 0.7 1.25 1.5 | 20 Nm 29 Nm 29 Nm | 8 Nm 10 Nm 10 Nm |

| M6 | 0.8 1.5 2.0 | 24 Nm 33 Nm 34 Nm | 14 Nm 20 Nm 20 Nm |

| M8 | 1.0 2.0 3.0 | 58 Nm 61 Nm 60 Nm | 32 Nm 38 Nm 38 Nm |

| M107/16'' | 1.25 2.0 3.0 | 112 Nm 133 Nm 125 Nm | 70 Nm 90 Nm 90 Nm |

| M12 | >1.5 | 140 Nm | 100 Nm |

Nota: La norma de inspección de 6.2.3 es específica para chapas finas de acero.

La inspección de muestras aleatorias debe registrarse. Los resultados de las inspecciones aleatorias deben conservarse durante un periodo de tiempo.

Si se descubren defectos durante el proceso de inspección, deben subsanarse inmediatamente. Además, deben inspeccionarse o corregirse los sistemas pertinentes.

Todos los vehículos que actualmente experimentan los mismos problemas deben ser reparados. Deben retirarse las tuercas remachables defectuosas y, para fijar tornillos o tuercas nuevos, la superficie de la placa debe mantenerse limpia y plana.

En los casos concretos en que no puedan sustituirse los tornillos y las tuercas, deberán establecerse métodos de reparación adecuados mediante QPQ y EP/CSV.

El departamento de inspección también debe comprobar las herramientas de inspección.

Las llaves dinamométricas utilizadas deben cumplir las siguientes condiciones:

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.