Как различные газы могут повлиять на эффективность лазерной резки? В этой статье рассматриваются характеристики воздуха, кислорода и азота в качестве газов для резки, сравнивается их воздействие на различные металлы. Вы узнаете, какой газ обеспечивает наилучшую скорость, качество и экономическую эффективность для конкретных задач. Понимая эти различия, вы сможете оптимизировать процесс лазерной резки, чтобы улучшить результаты производства и снизить затраты.

Воздух, важнейший "газ жизни", которым мы дышим ежедневно, состоит примерно из 78% азота, 21% кислорода, 0,93% аргона, 0,04% углекислого газа и следовых количеств других газов, включая неон, гелий, метан и водород. Водяной пар, хотя и непостоянный, может составлять до 4% атмосферы во влажных условиях.

Теперь давайте рассмотрим преимущества воздушной резки в процессе лазерной резки.

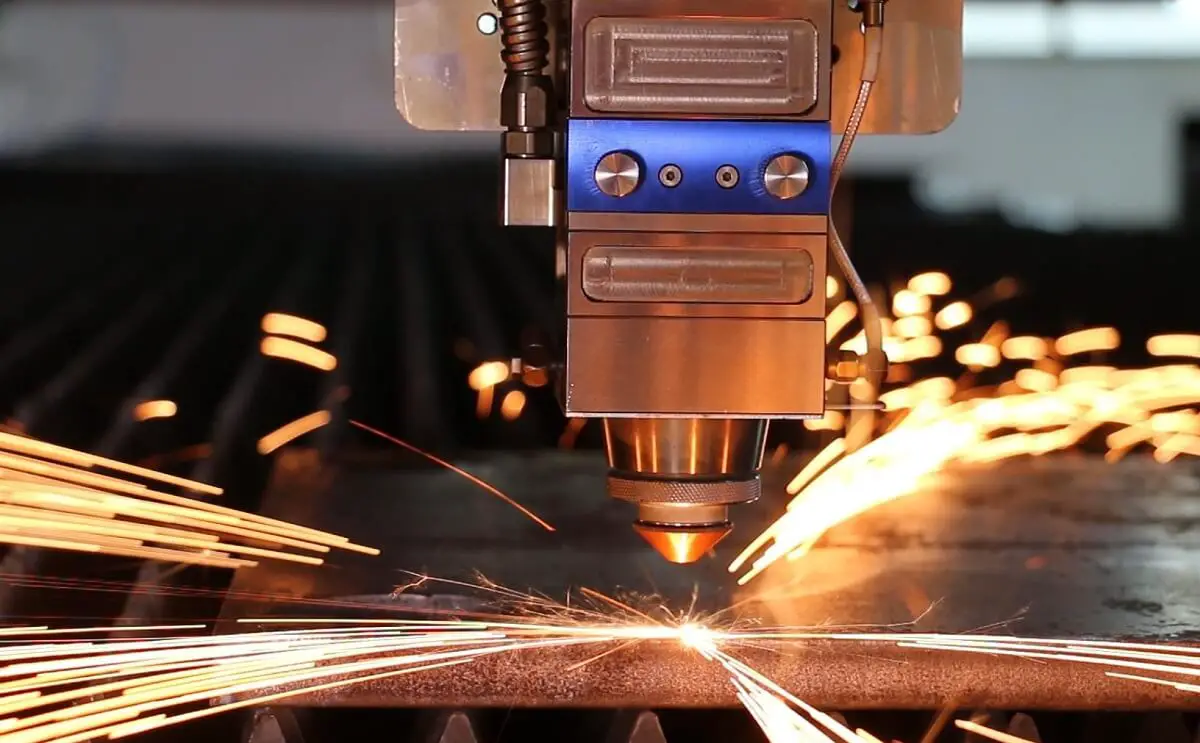

Принцип резки воздухом очень похож на принцип резки азотом в процессах лазерной резки. Лазерная энергия используется для расплавления металла, а газ высокого давления - для удаления расплавленного материала из пропила. В ходе этого процесса некоторые металлические вещества могут подвергаться окислению или сгоранию, что приводит к образованию оксидов металла на поверхности реза. К распространенным оксидам относятся серый твердый глинозем (Al2O3), черный твердый магнетит (Fe3O4), и оксид меди(II) (CuO).

Воздух, повсеместно присутствующий в атмосфере, можно использовать для резки, пройдя ряд подготовительных этапов. Сначала он сжимается в резервуаре для хранения воздуха, затем подвергается процессам фильтрации, охлаждения и сушки для удаления загрязняющих веществ, таких как влага и масло. В результате такой обработки воздух становится пригодным для операций резки. Естественный состав воздуха, содержащий примерно 21% кислорода, частично компенсирует отсутствие чистого кислорода или азота в процессе резки.

Теоретически воздушная резка может быть применена к любому металлическому материалу, который может быть расплавлен лазерной энергией. Однако эффективность и качество резки могут варьироваться в зависимости от таких факторов, как толщина материала, теплопроводность и конкретные параметры используемого лазера. Присутствие кислорода в воздухе может приводить к экзотермическим реакциям с некоторыми металлами, что потенциально повышает скорость резки, но также влияет на качество кромки реза и окисление поверхности.

Метод воздушной резки является экономически выгодной альтернативой использованию чистых газов, что делает его особенно подходящим для некритичных областей применения или материалов, менее склонных к окислению. Однако для прецизионной резки или при работе с высокореактивными металлами могут быть предпочтительны другие вспомогательные газы, такие как азот или аргон, для минимизации окисления и достижения превосходного качества кромки.

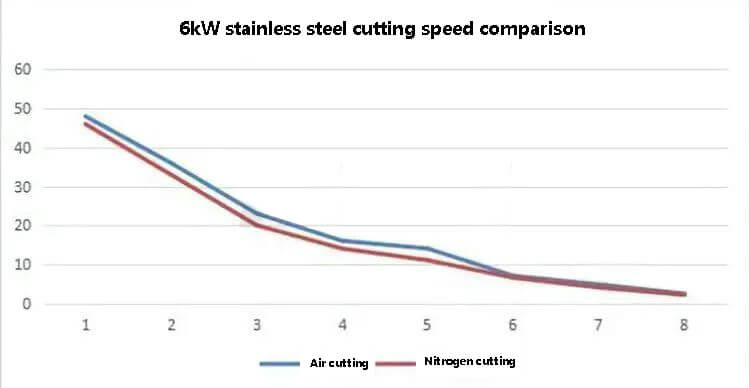

Оценка производительности резки пластин из нержавеющей стали, углеродистой стали и алюминиевых сплавов с помощью станка мощностью 6 кВт. лазерная резка станок с воздухом и азотом/кислородом в качестве режущих газов.

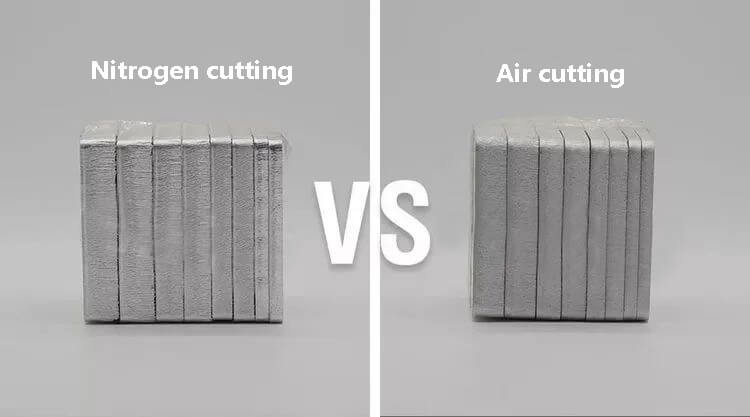

Эксперимент 1: сравнение азота и воздуха резка нержавеющей стали

⊙ Сравнение влияния азота и воздуха на режущую часть

⊙ Сравнение скорости резки азотом и воздухом

Анализ эффектов:

На рисунке выше показаны результаты резки нержавеющей стали толщиной от 10 мм до 4 мм, расположенные в таком порядке.

По сравнению с азотной резкой, срез, полученный с помощью воздуха, выглядит темнее, но в нем нет шлака. После полировки срезанный участок также приобретает более яркий вид.

По скорости воздушная резка нержавеющей стали немного быстрее азотной, но разница невелика.

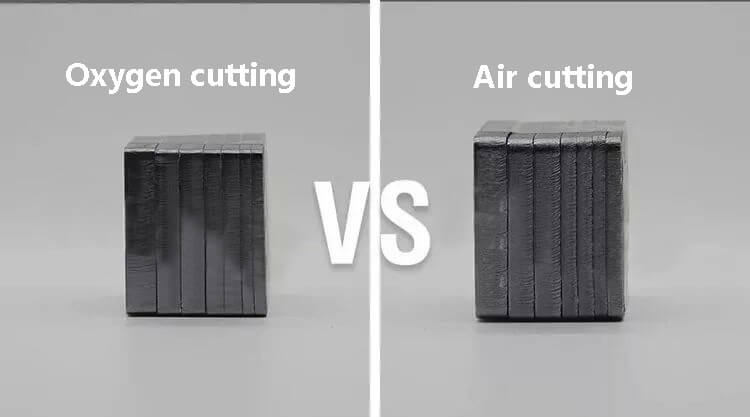

Эксперимент 2: сравнение кислородной и воздушной резки углеродистой стали

⊙ Сравнение эффектов кислородной и воздушной резки

⊙ Сравнение скорости воздушной и кислородной резки

Анализ эффектов:

На рисунке выше показаны результаты резки углеродистой стали толщиной от 10 мм до 3 мм, расположенные в таком порядке.

По сравнению с кислородной резкой углеродистая сталь толщиной 8 мм имеет незначительный остаток шлака, а углеродистая сталь толщиной 10 мм имеет более сильный остаток шлака.

Поэтому воздушная резка не рекомендуется для резки листов углеродистой стали толщиной более 10 мм.

Эксперимент 3: сравнение азота и воздуха резка алюминия сплав

⊙ Сравнение влияния азота и воздуха на режущую часть

⊙ Сравнение скорости резки азотом и воздухом

Анализ эффектов:

На рисунке выше показаны результаты резки с 10 мм до 3 мм. алюминиевые пластиныВ таком порядке.

По сравнению с азотной резкой воздушная резка дает более тонкое сечение и меньшее количество шлаковых остатков.

По скорости воздушная резка алюминиевых пластин немного быстрее азотной, но разница невелика.

Были проведены эксперименты по оценке производительности и эффективности резки воздухом и азотом/кислородом на различных материалах и толщинах листов.

Комплексная оценка показала, что воздушная резка является экономически эффективным вариантом для применения в областях с менее жесткими требованиями. Использование воздуха в качестве вспомогательного газа для резки позволяет значительно снизить производственные затраты по сравнению с азотом или кислородом.

Однако при выборе воздушной резки необходимо учитывать следующие соображения:

1. Качество воздуха: Сжатый воздух должен быть тщательно обработан для обеспечения оптимальной производительности резки. Такая обработка должна включать:

2. Техническое обслуживание: Необходимо проводить регулярное и тщательное техническое обслуживание системы очистки воздуха, включая:

Пренебрежение этими процедурами обслуживания может привести к:

3. Оптимизация процесса: Чтобы определить наиболее экономически эффективное решение для резки, соответствующее конкретным производственным требованиям, производители должны рассмотреть:

Тщательно оценивая эти факторы и сопоставляя их с производственными потребностями, производители могут добиться более высокого качества продукции при оптимизации затрат. Такой подход гарантирует, что выбранный метод резки не только соответствует техническим характеристикам, но и согласуется с общей эффективностью производства и экономическими соображениями.