Wie können sich verschiedene Gase auf die Effizienz des Laserschneidens auswirken? In diesem Artikel wird die Leistung von Luft, Sauerstoff und Stickstoff als Schneidgase untersucht und ihre Auswirkungen auf verschiedene Metalle verglichen. Sie erfahren, welches Gas die beste Geschwindigkeit, Qualität und Kosteneffizienz für bestimmte Anwendungen bietet. Wenn Sie diese Unterschiede verstehen, können Sie Ihren Laserschneidprozess optimieren, um die Produktionsergebnisse zu verbessern und die Kosten zu senken.

Luft, das lebenswichtige "Gas des Lebens", das wir täglich einatmen, besteht aus etwa 78% Stickstoff, 21% Sauerstoff, 0,93% Argon, 0,04% Kohlendioxid und Spuren anderer Gase wie Neon, Helium, Methan und Wasserstoff. Der Wasserdampf, der zwar variabel ist, kann unter feuchten Bedingungen bis zu 4% der Atmosphäre ausmachen.

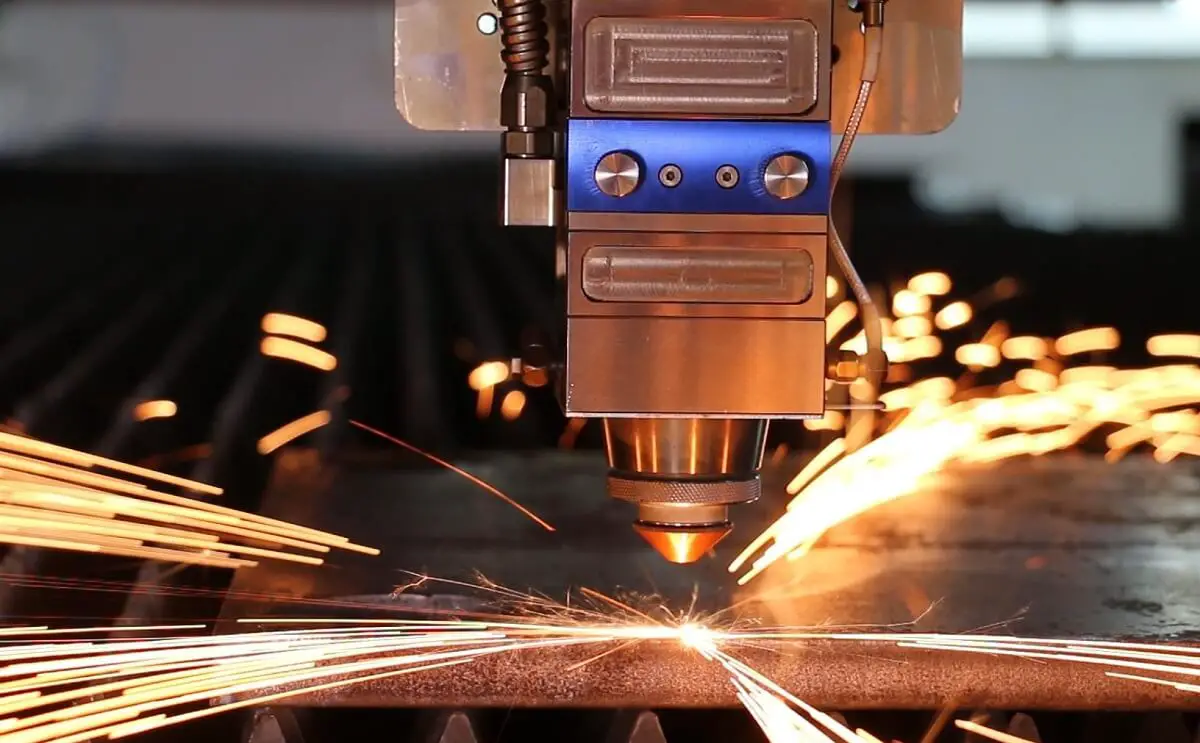

Kommen wir nun zu den Vorteilen des Luftschneidens im Laserschneidprozess.

Das Schneidprinzip von Luft ähnelt dem von Stickstoff bei Laserschneidverfahren sehr. Es nutzt die Laserenergie, um das Metall zu schmelzen, und verwendet Hochdruckgas, um das geschmolzene Material aus der Schnittfuge auszutreiben. Während dieses Prozesses können einige Metallsubstanzen oxidiert oder verbrannt werden, was zur Bildung von Metalloxiden auf der Schnittfläche führt. Zu den üblichen Oxiden gehören graue feste Tonerde (Al2O3), schwarzer fester Magnetit (Fe3O4), und Kupfer(II)-oxid (CuO).

Luft, die in der Atmosphäre allgegenwärtig ist, kann durch eine Reihe von Vorbereitungsschritten für Schneidanwendungen nutzbar gemacht werden. Sie wird zunächst in einem Luftspeicher verdichtet und anschließend gefiltert, gekühlt und getrocknet, um Verunreinigungen wie Feuchtigkeit und Öl zu entfernen. Durch diese Behandlung wird die Luft für Schneidarbeiten geeignet. Die natürliche Zusammensetzung der Luft, die etwa 21% Sauerstoff enthält, kompensiert teilweise das Fehlen von reinem Sauerstoff oder Stickstoff im Schneidprozess.

Theoretisch kann jedes metallische Material, das sich mit Laserenergie schmelzen lässt, durch Luftschneiden bearbeitet werden. Die Effektivität und Qualität des Schnitts kann jedoch je nach Faktoren wie Materialstärke, Wärmeleitfähigkeit und den spezifischen Laserparametern variieren. Das Vorhandensein von Sauerstoff in der Luft kann zu exothermen Reaktionen mit bestimmten Metallen führen, was die Schnittgeschwindigkeit erhöhen, aber auch die Schnittkantenqualität und die Oberflächenoxidation beeinflussen kann.

Das Schneiden mit Luft ist eine kostengünstige Alternative zur Verwendung reiner Gase und eignet sich besonders für unkritische Anwendungen oder Materialien, die weniger oxidationsanfällig sind. Beim Präzisionsschneiden oder bei der Arbeit mit hochreaktiven Metallen können jedoch andere Hilfsgase wie Stickstoff oder Argon vorzuziehen sein, um die Oxidation zu minimieren und eine hervorragende Kantenqualität zu erzielen.

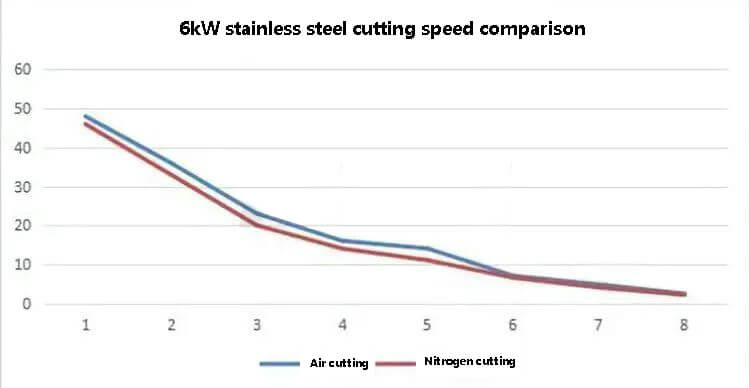

Bewertung der Schneidleistung von Blechen aus rostfreiem Stahl, Kohlenstoffstahl und Aluminiumlegierungen mit einer 6 kW Laserschneiden Maschine mit Luft und Stickstoff/Sauerstoff als Schneidgase.

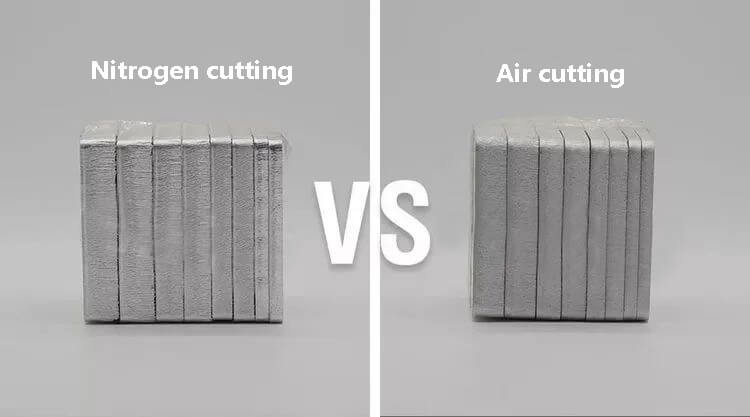

Experiment 1: Vergleich von Stickstoff und Luft Schneiden von rostfreiem Stahl

⊙ Vergleich der Wirkung von Stickstoff und Luft auf die Schnittfläche

⊙ Vergleich der Schnittgeschwindigkeit von Stickstoff und Luft

Analyse der Auswirkungen:

Die obige Abbildung zeigt die Schnittergebnisse von 10 mm bis 4 mm Edelstahl, in dieser Reihenfolge.

Im Vergleich zum Schneiden mit Stickstoff erscheint der mit Luft geschnittene Abschnitt dunkler, aber es ist keine Schlacke vorhanden. Nach dem Polieren kann der Schnittbereich auch ein helleres Aussehen erhalten.

In Bezug auf die Geschwindigkeit ist das Schneiden von rostfreiem Stahl mit Luft etwas schneller als mit Stickstoff, aber der Unterschied ist nicht signifikant.

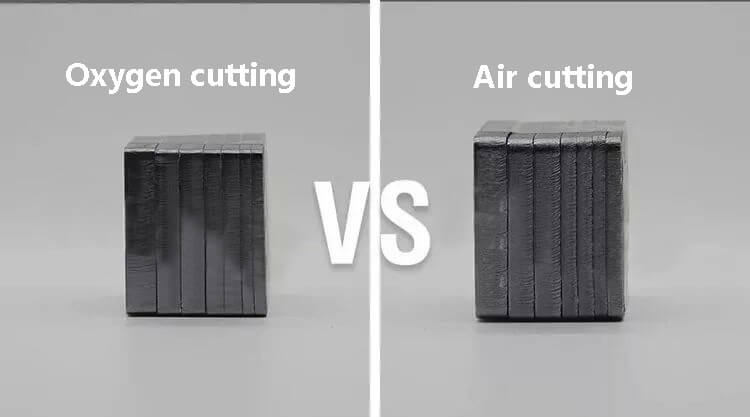

Experiment 2: Vergleich des Schneidens von Kohlenstoffstahl mit Sauerstoff und Luft

⊙ Vergleich der Auswirkungen von Sauerstoff- und Luftschneidestrecken

⊙ Vergleich der Schnittgeschwindigkeit von Luft und Sauerstoff

Analyse der Auswirkungen:

Die obige Abbildung zeigt die Schnittergebnisse von 10 mm bis 3 mm Kohlenstoffstahl, in dieser Reihenfolge.

Im Vergleich zum Brennschneiden weist der 8-mm-Kohlenstoffstahl leichte Schlackenrückstände auf, während der 10-mm-Kohlenstoffstahl stärkere Schlackenrückstände aufweist.

Daher wird das Schneiden von Kohlenstoffstahlplatten, die dicker als 10 mm sind, nicht empfohlen.

Experiment 3: Vergleich von Stickstoff und Luft Aluminium schneiden Legierung

⊙ Vergleich der Wirkung von Stickstoff und Luft auf die Schnittfläche

⊙ Vergleich der Schnittgeschwindigkeit von Stickstoff und Luft

Analyse der Auswirkungen:

Die obige Abbildung zeigt die Schnittergebnisse von 10mm auf 3mm Aluminiumplattenin dieser Reihenfolge.

Im Vergleich zum Schneiden mit Stickstoff führt das Schneiden mit Luft zu einem feineren Schnitt und weniger Schlackenrückständen.

Was die Geschwindigkeit betrifft, so ist das Schneiden von Aluminiumplatten mit Luft etwas schneller als mit Stickstoff, aber der Unterschied ist nicht signifikant.

Es wurden Experimente durchgeführt, um die Leistung und Effizienz des Schneidens mit Luft im Vergleich zu Stickstoff/Sauerstoff bei verschiedenen Materialien und Blechdicken zu bewerten.

Die umfassende Bewertung ergab, dass das Schneiden mit Luft eine kostengünstige Option für Anwendungen mit weniger strengen Anforderungen ist. Die Verwendung von Luft als Schneidhilfsgas kann die Produktionskosten im Vergleich zu Stickstoff oder Sauerstoff erheblich senken.

Es ist jedoch wichtig, die folgenden Punkte zu beachten, wenn man sich für das Luftschneiden entscheidet:

1. Luftqualität: Die Druckluft muss sorgfältig aufbereitet werden, um eine optimale Schneidleistung zu gewährleisten. Diese Aufbereitung sollte Folgendes umfassen:

2. Wartung: Eine regelmäßige und gründliche Wartung des Luftbehandlungssystems ist unerlässlich:

Die Vernachlässigung dieser Wartungsarbeiten kann zu folgenden Problemen führen:

3. Prozess-Optimierung: Um die kosteneffizienteste Schneidelösung zu ermitteln, die mit den spezifischen Produktionsanforderungen übereinstimmt, sollten die Hersteller Folgendes berücksichtigen:

Durch eine sorgfältige Bewertung dieser Faktoren und ihre Abwägung mit den Produktionsanforderungen können Hersteller höhere Qualitätsergebnisse erzielen und gleichzeitig die Kosten optimieren. Dieser Ansatz stellt sicher, dass die gewählte Schneidemethode nicht nur die technischen Spezifikationen erfüllt, sondern auch mit der Gesamteffizienz der Produktion und wirtschaftlichen Überlegungen in Einklang steht.