Лазерная резка произвела революцию в производстве, но даже самые современные станки сталкиваются с проблемами. В этой статье блога мы рассмотрим распространенные проблемы, с которыми сталкиваются станки для лазерной резки пластин, и предоставим пошаговые решения для устранения неполадок. Наш эксперт, инженер-механик, разбирает каждую проблему, от неточностей резки до ненормальных шумов, предлагая четкие объяснения и практические способы устранения. Независимо от того, являетесь ли вы оператором или специалистом по техническому обслуживанию, это руководство поможет вам быстро диагностировать и устранять проблемы станков лазерной резки, обеспечивая оптимальную производительность и минимизируя время простоя.

1.1. Резка имеет острые углы Решение

Шаги решения (если предыдущий шаг неэффективен, перейдите к следующему шагу):

1.2. Проблема гофрирования при резке

Шаги решения (если предыдущий шаг неэффективен, перейдите к следующему шагу):

1.3 Низкая точность резки

Шаги решения (если предыдущий шаг неэффективен, переходите к следующему):

1.4 Проблемы с аномальным шумом

Шаги решения (если предыдущий шаг неэффективен, переходите к следующему):

1,5 Диагональное расхождение

Шаги решения (если предыдущий шаг неэффективен, переходите к следующему):

1.6 Замедление движения по осям X, Y и Z

Шаги решения (если предыдущий шаг неэффективен, переходите к следующему):

1.7 Проблемы с эффектом резки

Шаги решения:

Конструкционная сталь: Резка с использованием O2

| Дефекты | Возможные причины | Решения |

| Отсутствие заусенцев, ровные линии ввода | Соответствующая мощностьПодходящая скорость резки | |

| Значительное смещение нижней подводящей линии, более широкий нижний пропил | Слишком высокая скорость резкиСлишком низкая мощность резкиСлишком низкое давление газаСлишком высокая фокусировка | Снижение скорости резкиУвеличение мощности резкиУвеличение давления газаУменьшение фокуса |

| Нижние заусенцы похожи на шлак, образуют каплевидную форму и легко удаляются | Слишком высокая скорость резкиСлишком низкое давление газаСлишком высокая фокусировка | Снижение скорости резкиУвеличение давления газаУменьшение фокуса |

| Подключено металлические борфрезы может быть снят как единое целое | Слишком высокая фокусировка | Уменьшите фокус |

| Металлические заусенцы на нижней поверхности трудно удалить | Слишком высокая скорость резкиСлишком низкое давление газаНедостаточный газСлишком высокая фокусировка | Снижение скорости резкиУвеличение давления газаИспользование более чистого газаУменьшение фокуса |

| Заусенцы только с одной стороны | Неправильная коаксиальная центровка лазераДефект отверстия сопла | Отрегулируйте коаксиальное выравнивание лазераЗамените сопло |

Материал, выбрасываемый сверху | Слишком низкая мощностьСкорость резки слишком высокая | Увеличение мощностиУменьшение скорости резки |

| Неточная режущая поверхность | Слишком высокое давление газаСопло поврежденоСлишком большой диаметр соплаНекачественный материал | Уменьшите давление газаЗамените соплоУстановите подходящее соплоИспользуйте материалы с гладкой и ровной поверхностью |

Нержавеющая сталь: Резка под высоким давлением N2

| Дефекты | Возможные причины | Решения |

| Изготовление каплевидных мелких заусенцев правильной формы | Слишком низкая фокусировкаСкорость резки слишком высокая | Повышение фокусаСнижение скорости резки |

Длинные, неровные, нитевидные заусенцы с обеих сторон и значительное обесцвечивание поверхности пластины | Слишком низкая скорость резкиСлишком высокая фокусировкаСлишком низкое давление газаСлишком горячий материал | Увеличить скорость резкиУменьшить фокусУвеличить давление газаОхладить материал |

Длинные, неровные заусенцы только с одной стороны режущей кромки | Неправильная коаксиальная юстировка лазераСлишком высокая фокусировкаСлишком низкое давление газаСлишком низкая скорость | Регулировка коаксиального выравнивания лазераУменьшение фокусаУвеличение давления газаУвеличение скорости |

| Режущая кромка желтеет | Примеси кислорода в азотном газе | Используйте высококачественный азотный газ |

| Луч, расходящийся в начальной точке | Слишком высокое ускорениеСлишком низкая фокусировкаНеправильный выброс расплавленного материала | Уменьшить ускорениеУвеличить фокусПробить круглые отверстия |

| Суровый пропил | Сопло поврежденоЛинза загрязнена | Замените насадкуОчистите линзу и при необходимости замените ее. |

Материал, выбрасываемый сверху | Слишком низкая мощностьСкорость резки слишком высокаяДавление газа слишком высокое | Увеличение мощностиУменьшение скорости резкиУменьшение давления газа |

1.8 Проблема вмешательства компонентов

Шаги решения (переходите к следующему шагу, если предыдущий оказался неэффективным):

Сначала сделайте вывод, проконсультируйтесь с инспекторами по контролю качества, изучите чертежи, если компонент не соответствует чертежу, верните его на склад и замените квалифицированным компонентом. Если он соответствует чертежу, обратитесь к сотрудникам технической поддержки, чтобы они проверили чертеж и предложили конкретное решение. Список возможных решений:

1.9 Проблемы с установкой

Шаги решения:

1.10 Проблемы с помехами

Шаги решения:

1.11 Аварийный сигнал чиллера

Шаги решения (переходите к следующему шагу, если предыдущий оказался неэффективным):

1.12 Аварийный сигнал предельного значения по оси Z

Шаги решения (переходите к следующему шагу, если предыдущий оказался неэффективным):

1.13 Сигнал тревоги для водителя

Шаги решения:

1.14 Проблема отключения

Шаги решения:

1.15 Ошибка программного обеспечения резки

1.16 Ошибка проводки

2.1 Низкая точность резки при использовании ручного патрона

Шаги решения (переходите к следующему шагу, если предыдущий оказался неэффективным):

2.2 Низкая точность резки при использовании электрического патрона

Шаги решения (переходите к следующему шагу, если предыдущий оказался неэффективным):

2.3 Точки начала резки не совпадают

Шаги решения (переходите к следующему шагу, если предыдущий оказался неэффективным):

2.4 Проблема гофрирования при резке

См. главу 1 Проблема станка для резки труб 1.2.

2.5 Большая ошибка определения края

Шаги решения (переходите к следующему шагу, если предыдущий оказался неэффективным):

2.6 Проблема помех

См. главу 1 Резка листов Машинная задача 1.10.

2.7 Сигнализация машины водяного охлаждения

См. главу 1 Проблема с листогибочным станком 1.11.

2.8 Сигнализация предельного значения по оси Z

См. главу 1 Проблема с листогибочным станком 1.12.

2.9 Сигнал тревоги для водителя

См. главу 1 Проблема с листогибочным станком 1.13.

2.10 Проблема отключения

См. главу 1 Проблема с листогибочным станком 1.14.

2.11 Ошибка программного обеспечения резки

См. главу 1 Проблема с листогибочным станком 1.15.

2.12 Ошибка подключения

См. главу 1 Проблема с листогибочным станком 1.16.

С развитием лазерной промышленности и изменением требований в сфере переработки и сбыта оборудование для лазерной резки высокой мощности постепенно становится центром интереса рынка.

Обладая беспрецедентными преимуществами в скорости и толщине, мощная лазерная резка получила широкое признание на рынке.

Однако, поскольку технология мощной лазерной резки все еще находится на ранних стадиях широкого распространения, некоторые операторы не в полной мере владеют навыками управления этим процессом резки и часто оказываются в растерянности, когда сталкиваются с проблемами при отладке производства.

Для решения этих проблем при высокомощной резке специалисты по процессу резки предлагают несколько советов по устранению неполадок, которые помогут вам правильно настроиться лазерная резка параметры процесса (Рисунок 1).

Это не только снизит потери от бракованных деталей, но и повысит экономическую эффективность с другой стороны.

Существует множество причин, по которым мощные лазеры могут создавать дефектные заготовки в процессе резки. Основные проблемы можно диагностировать по следующим четырем аспектам.

При обнаружении плохих результатов резки в первую очередь проверьте следующие проблемы:

1. Загрязнены ли линзы?

2. Повреждено ли сопло?

3. Свет расположен по центру сопла?

4. Нет ли утечек или повреждений в керамическом корпусе?

1. Возможные причины:

Неправильный выбор сопла - слишком большое сопло; неправильная настройка давления воздуха - пережигание полос из-за слишком высокого давления; неправильная скорость резки - пережигание из-за слишком медленной или слишком быстрой скорости.

2. Решения:

Смените сопло, выберите сопло меньшего диаметра, например, высокоскоростное сопло D1.4 для яркой резки углеродистой стали 16 мм и высокоскоростное сопло D1.6 для яркой резки углеродистой стали 20 мм; уменьшите воздух для резки давление для улучшения качества срезаемого участка; отрегулируйте скорость резки, чтобы мощность соответствовала скорости резки для достижения эффекта, показанного на рис. 2.

1. Возможные причины:

Используемое сопло может быть слишком маленьким, фокус резки не совпадает; давление воздуха слишком низкое или слишком высокое, скорость резки слишком высокая; низкое качество материала пластины, плохое качество пластины, маленькие сопла с трудом удаляют шлак.

2. Решения:

Замените сопло на сопло большего диаметра, отрегулируйте фокус в соответствующее положение; увеличивайте или уменьшайте давление воздуха, пока поток воздуха не станет подходящим; выбирайте качественный материал для пластин. Так можно добиться эффекта, показанного на рисунке 3.

1. Возможные причины:

Диаметр сопла слишком мал, чтобы соответствовать требованиям к обработке; негативные факторы расфокусировка не совпадает и должен быть увеличен и отрегулирован в соответствующее положение; давление воздуха слишком мало, что приводит к образованию нижних заусенцев и недостаточной резке.

2. Решения:

Используйте сопло большего диаметра, чтобы увеличить поток воздуха; увеличьте отрицательный дефокус, чтобы режущая часть достигла нижнего положения; увеличьте давление воздуха, чтобы уменьшить нижние заусенцы. Это позволяет достичь эффекта, показанного на рис. 4.

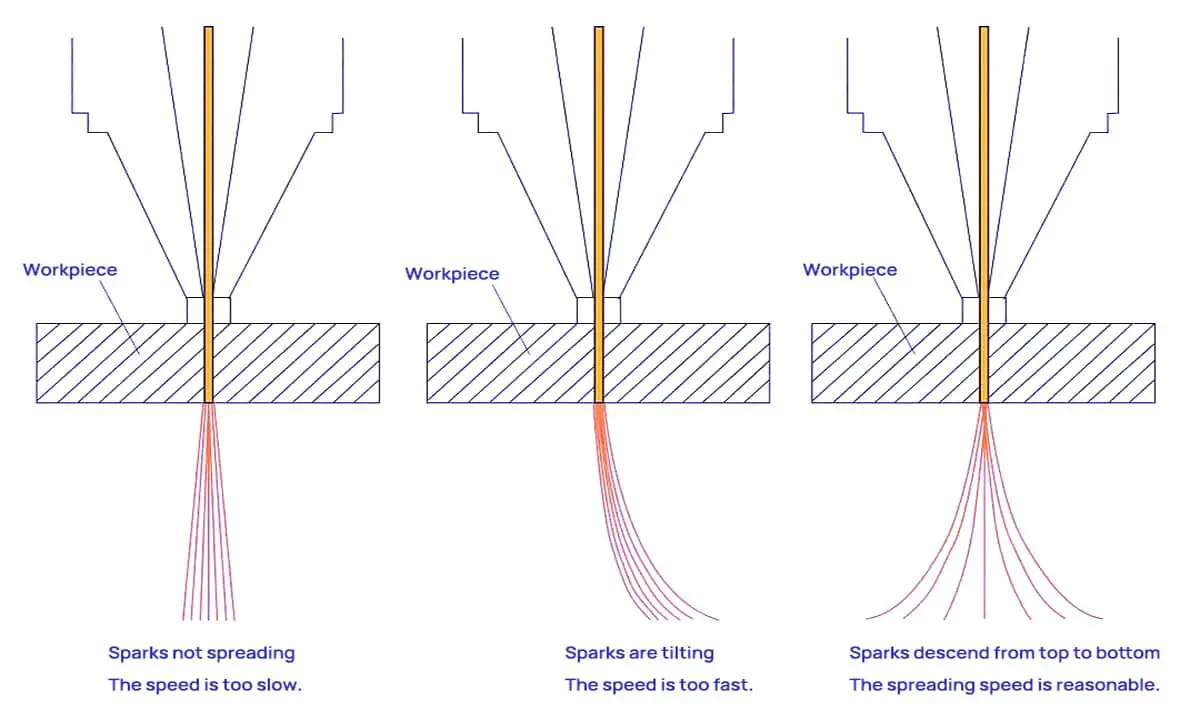

(1) Соответствующая скорость резки: Искры рассеиваются вниз, в результате чего получается гладкая поверхность резки без остатков на дне.

(2) Чрезмерная скорость резки: Режущие искры отклоняются.

(3) Недостаточная скорость резки: Искры при резке не рассеиваются, их немного, они сгруппированы вместе.

В ответ на эти проблемы мощность станка лазерной резки (см. рис. 6) совместима с наиболее распространенными на современном рынке обработки листового металла 20 000 - 30 000 Вт. Благодаря двусторонним серводвигателям он обеспечивает высокую скорость, точное позиционирование и плавную работу.

Высокая скорость резания является существенным преимущество лазера резка и основная причина, по которой многие пользователи для обработки листового металла выбирают лазерные резаки. Однако быстрее не всегда лучше. Только контролируя соответствующую скорость резки, можно добиться гладкой, безшлаковой поверхности реза и высокого качества заготовок.

Мощность лазера влияет на скорость, с которой лазерное оборудование разрезает листовой металл, а эта скорость, в свою очередь, влияет на качество резка листового металла. Под фиксированным мощность лазераСуществует оптимальный диапазон скоростей резания. Слишком быстрые или слишком медленные скорости могут негативно повлиять на гладкость поперечного сечения реза.

Лазерная резка В процессе эксплуатации станков часто возникают неполадки. Без совета профессионала нам бывает сложно точно определить источник проблемы в оборудовании для лазерной резки. Мы можем полагаться только на свой собственный опыт.

Однако, когда некоторые проблемы возникают впервые, мы можем чувствовать себя не в своей тарелке и даже затрудняться четко описать проблему при обращении в службу послепродажной поддержки производителя.

Чтобы помочь вам, я тщательно отобрал некоторые распространенные проблемы станков лазерной резки и соответствующие источники или решения.

1. Плохое качество резки или невозможность прорезать?

Возможные причины: низкая мощность, малые регулировки потенциометра, неправильная регулировка оптики, загрязненные линзы, неправильно установленные фокусировочные линзы, проблемы с фокусным расстоянием, мощность лазера проблемы с питанием, ослабление мощности лазерной трубки, высокая температура воды и нестабильное напряжение. Решайте эти проблемы шаг за шагом, исходя из реальной ситуации.

2. Не удается подключиться к устройству?

Проверьте, установлены ли драйверы платы, правильно ли подключены кабели USB или Ethernet, не повреждены ли кабели, не неисправна ли плата адаптера и другие проблемы, связанные с платой.

3. Машина возвращается в исходное положение при включении?

Возможно, неисправен исходный переключатель.

4. Деформация формы реза и перекрытие резов?

Возможные причины: ослабление винтов синхронного колеса, обрыв проводов двигателя, неисправный двигатель, проблемы с драйверами и напряжением.

5. Устройство не запускается, а при включении срабатывает автоматический выключатель внутри помещения?

Проверьте, отпущена ли кнопка аварийного останова, подключена ли внешняя цепь, замкнут ли внутренний автоматический выключатель устройства и слышен ли звук "хлопок" при включении. Если да, проверьте главный контактор и управляющий трансформатор.

Кроме того, проверьте, нет ли утечки воды в системе защиты от протечек, вызывающей короткое замыкание в источнике питания лазера (например, защита от протечек воды JGHY12570 установлена на стороне с источником питания лазера прямо под ним), короткого замыкания в водяном насосе 107 или использования автоматического выключателя заниженного размера внутри помещения.

6. Дуга высоковольтного провода?

Эта проблема может доставить немало хлопот. Рекомендуется надеть на высоковольтный провод высоковольтную изолирующую муфту.

7. Слишком большой или слишком маленький размер графики?

Проверьте, соответствует ли размер выводимой графики, изменяется ли положение оси Z по высоте и нуждаются ли калибровочные файлы в корректировке.

8. Разные цвета в центре и вокруг вырезанного изображения?

Настройте коэффициент фокусировки и точку фокусировки по оси W.

9. Поврежденные метки или более грубые пятна во время маркировки?

Проверьте динамики и плату DA.

10. Смещение графической позиции маркировки?

Проверьте, нет ли смещения оси X или Y в сканирующем зеркале, найдите центральную точку и отрегулируйте положение оси XY в соответствии с фактическим направлением смещения.

11. Ось XY сканирующего зеркала беспорядочно качается при включении, а динамический двигатель издает ненормальные звуки?

Замените источник питания выключателя ±12±15 В; замените источник питания выключателя ±12±28 В.

12. Нет лазерного излучения?

Проверьте, в норме ли поток обратной воды в чиллере, нет ли изменений в положении оси W, исправен ли источник питания лазера DC48V32A, а также другие проблемы, связанные с лазерной трубкой.

13. Нет дисплея на панели управления при включении?

Убедитесь, что источник питания переключателя 5V12V24V работает правильно, и осмотрите панель дисплея.

14. Неисправность панели управления и машина не возвращается в исходное положение при включении?

Замените плату автономного управления.

15. Ось Z не подает материал или перемещается слабо?

Возможные причины - проблемы с двигателем подачи по оси Z, проблемы с драйвером, подшипниками или посторонними предметами, создающими препятствия.

16. Стеклянная трубка не излучает свет?

Система управления выходом стеклянной трубки включает в себя, главным образом, лазерную трубку, источник питания лазера, систему циркуляции воды и выходной сигнал. Выходной сигнал состоит из выходного ШИМ-сигнала с платы управления, сигнала защиты от воды и сигнала дверного выключателя.

Если лазерная трубка не излучает свет, обратите внимание на лазерную трубку, источник питания лазера, систему циркуляции воды и выходной сигнал.

Сначала проверьте, нормально ли работает источник питания лазера, нет ли отклонений во внутренней и внешней трубках лазерной трубки и в норме ли система циркуляции воды.

Если нет, замените или отрегулируйте соответствующим образом. Если все в норме, проверьте выходной сигнал.

Сначала проверьте лазерную трубку и лазерный блок питания, используя метод сигнала короткого замыкания. Если это сработает, то проблем с лазерной трубкой или блоком питания лазера нет, а проблема кроется в водозащитном выключателе, реле, дверном выключателе или ШИМ-сигнале платы управления.

Если этот способ не сработал, проблема заключается в лазерной трубке или блоке питания лазера, и вы можете использовать метод замены для решения проблемы.

17. Лазерная трубка RF не излучает свет?

Убедитесь, что циркуляция воды не нарушена, а питание лазера включается нормально.

Сначала проверьте, нормально ли напряжение постоянного тока 48 В от источника питания лазера. Проверьте проводимость контактов 4 и 13 на 25-контактном разъеме лазерной трубки; проводимость указывает на то, что сигнал защиты от воды в норме. Если нет, проверьте защиту от воды.

Проверьте напряжение между контактами 7 и 20; постоянное напряжение 4-5 В при отсутствии нажатия кнопки предварительной настройки или запуска и 1-3 В при нажатии кнопки предварительной настройки или запуска указывает на нормальный сигнал (низкий уровень проводимости).

Если вода, питание и эти два сигнала в норме, то, как правило, это проблема с лазерной трубкой. Если сигналы ненормальны, это указывает на проблемы с платой управления или схемой.

18. Замена лазерной трубки RF показывает "ошибка подключения лазерной трубки"?

Если разъем (внутренние провода не распаяны и не замкнуты), провода питания (левый положительный, правый отрицательный и заземление, подключенные к отрицательному полюсу) и соединения с водой в норме, а устройство все еще не может подключиться должным образом после перезапуска чиллера и оборудования, это обычно проблема с 25-контактной соединительной платой или несовместимость, например, несовместимость зашифрованных и незашифрованных трубок с платой.

19. Режущий станок неправильно выровнял срезы?

(Надрез или коллинеарный графический рез с большим расстоянием)

1.) Подача несогласованных резов:

2.) Неподача смещенных срезов:

20. Длинная подача на подающей машине?

Если кормовая машина подает слишком долго, это обычно связано с неисправностью фотоэлектрического выключателя или неправильной светочувствительностью фотоэлектрического выключателя. Светочувствительность фотоэлектрического выключателя можно отрегулировать.

Если во время работы подающей машины одновременно загораются оба верхних и нижних переключателя, подающая машина запускается.

Если светочувствительность слишком высока, машина будет чувствовать свет, даже когда режущий материал блокирует его, что приведет к перекорму. В этом случае отрегулируйте ручку чувствительности на проводке фотоэлектрического выключателя так, чтобы индикатор загорался, когда материал блокирует его.

21. Крупное светлое пятно на гальванометре?

Если интенсивность света недостаточна, основной оптический путь и оптический путь расширителя луча отрегулированы хорошо, а динамическое фокусное расстояние отрегулировано хорошо, но световое пятно по-прежнему грубое, необходимо отрегулировать расстояние между двумя линзами расширителя луча.

Для нашего широко используемого 3-кратного расширителя луча настройка диаметра пятна выходного луча на 13-14 мм обычно дает хорошие результаты. Вы также можете отрегулировать его в соответствии с требованиями заказчика к обработке.

22. Гальванометрическая машина с динамическим самовозбуждением?

Для Shanghai Dynamics отрегулируйте R103 и R28 для регулирования самовозбуждения и воя. Если регулировка неэффективна, измерьте, не замкнут ли вал двигателя на корпус машины. Во время измерения отсоедините провод питания двигателя, иначе он будет постоянно токопроводящим.

Если после отсоединения провода питания электродвигателя он все еще проводит ток, используйте изоляционную пленку, чтобы изолировать электродвигатель от корпуса машины, а затем снова отрегулируйте R103 и R28. Если после устранения этих неполадок двигатель по-прежнему не работает, замените компоненты.

23. Неправильная маркировка или размер резки на маркировочных и режущих станках?

Для динамических маркировочные машиныНеправильный размер без перемещения линзы гальванометра вверх и вниз обычно связан с изменением или ошибкой в данных параметров калибровки. Перекалибровка параметров гальванометра может решить проблему.

Для отрезных станков неправильные размеры реза обычно вызваны ошибками в расстоянии шага и количестве импульсов драйвера. Как правило, определение количества импульсов и вычисление расстояния между шагами позволяет решить проблему.

24. Режущий станок меняет направление исходного положения при включении?

Этот тип неисправности обычно вызван повреждением переключателя положения дома. Существует два типа переключателей исходного положения: бесконтактные и герконовые (магнитные управляющие переключатели). Обратное направление исходного положения обычно вызвано коротким замыканием в катушке переключателя. Замена переключателя может решить проблему.

25. Двигатель режущего станкаНеисправность драйвера двигателя, провода двигателя и выключателя питания постоянного тока драйвера?

Конкретные проявления таких неисправностей на оборудовании, как правило, следующие:

(1) Лазерная головка не перемещается

(2) Движение лазерной головки происходит ненормально, с паузами или дрожанием во время работы В таких случаях сначала проверьте и измерьте, правильно ли работает импульсный источник питания постоянного тока 48 или 42 В.

Недостаточное или нестабильное напряжение питания может вызвать эти явления. Если импульсный источник питания работает нормально, подумайте, не кроется ли причина в драйвере, двигателе или проводе двигателя.

Чтобы определить, неисправен ли двигатель, сначала проверьте, плавно ли вращается сам двигатель без питания и при отсоединенном от привода проводе. Если вращение двигателя ненормальное, его можно сразу определить как неисправный и заменить. Если двигатель работает нормально, измерьте катушку двигателя.

Для шестипроводного двигателя AC, A+ и A- образуют одну группу катушек; AC, A+ и A- должны быть проводящими. BC, B+ и B- образуют другую группу катушек, с той же ситуацией с проводимостью. Если проводимость ненормальная, это может быть непосредственно определено как неисправность двигателя.

Для шаговых драйверов Baishan и YAKO, если питание постоянного тока в норме, провод двигателя отсоединен, а индикатор драйвера не горит, это может быть напрямую определено как неисправность драйвера. Если вы не можете напрямую определить неисправность, для проверки можно использовать метод замены.

Неисправности провода двигателя являются маловероятными проблемами при данном типе неисправности. Если двигатель и драйвер были исключены, следует обратить внимание на провод двигателя. Проверьте наличие короткого замыкания и обрыва, а для поиска неисправностей используйте мультиметр для детальной проверки целостности.

26. Лазерная трубка не излучает свет?

27. Лазерная трубка излучает слабый свет?

28. Не можете прорваться?

29. Не удается запустить машину?

30. Питание выключателя 24 В нарушено; машина не может перемещаться по осям X, Y?

31. Ось X или Y станка не двигается или не подается питание?

32. Несоответствие режущей части станка

33. Не удается обнаружить плату управления при подключении к машине?

34. Неточная резка камеры

35. Нет светового излучения?

Замкните L и GND; если есть непрерывный свет, это означает, что источник питания лазера и лазерная трубка не имеют проблем, только сигнальные проблемы. Замкните P и GND, чтобы определить, в порядке ли водозащитный выключатель. Замкните AIN и 5 В; если свет горит непрерывно, это означает, что лазерная трубка, источник питания лазера и защита от воды подключены правильно.

36. Компьютер и оборудование не могут соединиться?

Обновите драйвер D13; также это может быть проблема с USB-кабелем.

37. Когда при вводе в эксплуатацию можно толкать одну ось рукой?

Если ось не двигается во время обработки, то, как правило, поврежден драйвер; это также может быть связано с механическим ослаблением передачи (например, если обе оси не двигаются во время обработки, но их можно толкать рукой при запуске, а индикатор драйвера не горит, это указывает на повреждение источника питания 42 В).

38. Перекос в одном направлении во время резки?

Увеличьте ток драйвера; это также может быть повреждение драйвера или проблема с проводами двигателя.

39. Резка имеет пилообразный рисунок?

Проблема со слайдером.

40. Не можете прорваться?

Лазерная трубка может быть ослаблена; траектория луча может быть смещена; возможно, дело в источнике питания лазера.

41. Лазерная головка ударяется о станок и не может быть ограничена?

Переключатель происхождения может быть поврежден или не установлен на панели управления.

42. Резка не запечатывается?

Настройте ремень и параметры.

43. Подключенный отрезной станок светится во время предварительной настройки, но не во время обработки?

Как правило, это проблема с платой управления.

44. Размеры резки не совпадают?

Неправильно настроены параметры расстояния между осями и импульса.

45. Во время работы небольшой участок полной кривой пропускается и не разрезается, что также известно как "пропуск света"?

Эта проблема обычно возникает из-за ослабления ползуна большой каретки при длительной работе на высокой скорости. Для решения проблемы просто отрегулируйте ползунки с обеих сторон большой каретки.

46. Во время работы некоторые участки на одной и той же пластине не прорезаются, а другие прорезаются?

Эта проблема обычно вызвана смещением луча или неровным рабочим столом. Отрегулируйте траекторию луча и выровняйте рабочий стол. Иногда перекос балки вызван деформацией рельса, в этом случае необходимо отрегулировать рельс.

47. Во время резки концы иногда врезаются друг в друга, а иногда расходятся?

Как правило, это связано с ослаблением винтов крепления синхронного колеса или проблемами с проводами двигателя. Если есть проблемы с проводами двигателя, лучше всего заменить всю группу, а не один или два отдельных провода.

48. Летом чиллер подвержен аварийным сигналам высокой температуры?

Эта проблема обычно вызвана жаркой погодой, плохим теплоотводом в чиллере или недостаточной мощностью охлаждения. Чиллеры "сделай сам" обычно не имеют недостаточной мощности охлаждения, и проблема обычно вызвана грязными радиаторами или плохой вентиляцией, что приводит к появлению аварийных сигналов.

Небольшие чиллеры могут иметь недостаточную мощность охлаждения; регулировка разницы температур и повышение температуры сигнализации могут помочь решить проблему.

49. Иногда излучает свет, а иногда нет?

Сначала проверьте наличие нестабильных сигналов, включая сигналы светового излучения и сигналы охладителя. Затем проверьте, нет ли плохих контактов в потенциометре. Наконец, проверьте источник питания на наличие повреждений.

50. При запуске машина не возвращается в исходное положение и не может двигаться.

Эта проблема обычно связана с тем, что двигатель маленькой каретки не включается. В условиях запуска лазерная головка легко толкается рукой. Причиной неисправности обычно является повреждение источника питания 48 В или самозащиты. Выключите машину на десять минут и включите ее снова; если проблема сохраняется, замените источник питания 48 В.

51. Свет от лазерной трубки становится слабым после резки в течение нескольких минут?

У этой проблемы, как правило, три возможные причины: проблема с источником питания, повреждение лазерной трубки или неправильная частота излучения света для лазерной трубки в программном обеспечении.

52. Большая карета испытывает сильную тряску во время движения?

Эта проблема обычно вызвана проблемами с проводами ограничения сервопривода или концевыми выключателями. Замена проводов или концевых выключателей должна устранить проблему.

53. Две лазерные головки движутся нестабильно?

Как правило, это связано с повреждением платы управления, которая выдает неправильные сигналы.

54. Иногда требуется соединить две детали, но они не совпадают при раскрое?

Эта проблема связана с осью привода подачи и маленькой кареткой алюминиевый профиль не параллельны. Маленькая каретка не регулируется; для решения проблемы необходимо отрегулировать ось привода подачи.

55. Резка имеет пилообразную форму?

Ползун ослаблен или поврежден, ремень ослаблен, синхронное колесо ремня эксцентрично, значение кривизны слишком велико, угловая скорость высока, линза не затянута и т.д.

56. Мощность лазерной трубки нестабильна; гравировка хороша в начале, но через несколько дней меняется по глубине?

Лазерная трубка и источник питания работают нестабильно.

57. Нет светового излучения?

Негерметичен переключатель уровня воды.

58. Источник питания лазера искрит?

Неправильно подключена зона сварки, не нанесен силикон, высоковольтный провод касается металла.

59. Не можете пробиться?

Несоответствие луча, загрязнение или ослабление линзы, неправильное фокусное расстояние, ослабление мощности лазерной трубки.

60. Машина не заводится?

Аварийный останов, внешний источник питания, контактор.

61. Ось XY не перемещается?

Поврежден драйвер, проблемы с проводами или разъемами двигателя, ослабление ремня синхронного колеса, повреждение источника питания 42 В.

62. Не загорается панель дисплея?

Поврежден источник питания 24 В или поврежден соединительный кабель между платой управления и панелью индикации.

63. Плохой эффект резки?

Желтый свет вокруг зоны резки не соответствует норме, недостаточный обдув.

64. При резке деталей с прямым углом происходит обгорание углов или образование окалины?

При использовании станка лазерной резки для резки прямоугольных деталей из углеродистой или нержавеющей стали могут возникнуть такие проблемы, как прожог углов или окалина, обусловленные различными факторами, такими как процесс и параметры резки.

По совету инженера нашей компании с десятилетним опытом, существует три основных решения:

В заключение следует отметить, что данное руководство по устранению неисправностей станков лазерной резки является бесценным источником информации для тех, кто стремится оптимизировать работу своего станка.

Это руководство, содержащее решения широкого спектра распространенных проблем, а также советы по резке различных материалов, обязательно для прочтения как новичками, так и опытными профессионалами.

Следуя пошаговым решениям, описанным в этой статье, вы сможете быстро и эффективно решить любые проблемы, которые могут возникнуть с вашим станком лазерной резки.

Если вы имеете дело с острыми углами, низкой точностью или аномальным шумом, это руководство поможет вам.

Так что не позволяйте обычным проблемам сдерживать вас - воспользуйтесь знаниями и опытом, предлагаемыми в этом всеобъемлющем ресурсе, и добейтесь точных результатов, которые вам нужны.