Вы когда-нибудь задумывались, как выбрать лучший режущий инструмент для вашего фрезерного станка с ЧПУ? В этой статье мы рассмотрим основные свойства и типы материалов режущего инструмента, объясним, как каждый из них влияет на производительность, долговечность инструмента и качество обработки. К концу статьи вы поймете ключевые факторы, которые делают материал режущего инструмента подходящим для ваших конкретных нужд, обеспечивая эффективность и точность ваших проектов по металлообработке.

В процессе резки металла режущая часть инструмента непосредственно отвечает за работу по резанию. Поэтому материал режущей части инструмента обычно называют материалом инструмента.

Разумный выбор инструментального материала является важной частью процесса резания, так как от него во многом зависит уровень производительности резания, расход инструмента и стоимость обработки, а также величина точности обработки и качество поверхности.

Развитие режущий инструмент материалов также способствует и влияет на развитие материалов заготовок.

Сегодня я расскажу вам об основах материалов для режущих инструментов, а также о методах их выбора.

В процессе резки режущий инструмент подвергается сильному давлению, трению и силе удара, что приводит к высокой температуре резки.

Инструмент работает в условиях высокой температуры, высокого давления и сильного трения. Использование неподходящих материалов приведет к быстрому износу или поломке инструмента.

Поэтому материал инструмента должен отвечать некоторым основным требованиям.

Твердость - одна из основных характеристик, которой должны обладать инструментальные материалы.

Чтобы срезать стружку с заготовки, твердость инструмента должна быть выше твердости материала заготовки.

Режущая кромка инструментов, используемых для резки металлических материалов, обычно имеет твердость выше 60HRC.

Для углеродистой инструментальной стали твердость должна быть выше 62HRC при комнатной температуре.

Твердость быстрорежущей стали составляет 63-70HRC, а твердосплавных инструментов - 89-93HRC.

Износостойкость - это способность материала инструмента противостоять износу.

Как правило, чем выше твердость материала инструмента, тем выше его износостойкость.

Износостойкость зависит от твердости твердых точек (карбидов, нитридов и т.д.) в металлографической структуре инструментального материала, количества этих точек, их размера и равномерности распределения, а также от химического состава, прочности, микроструктуры и температуры зоны трения инструментального материала.

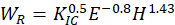

Если учитывать качество материала и не принимать во внимание температуру в зоне трения и химический износ, то для выражения износостойкости WR материала можно использовать следующий метод:

Где:

Чтобы инструмент мог работать под значительным давлением, а также выдерживать удары и вибрацию, которые обычно возникают в процессе резки, без сколов и поломок, материал инструмента должен обладать достаточной прочностью и вязкостью.

В целом, чем выше прочность материала инструмента, тем большее усилие резания он может выдержать.

Жаропрочность - основной показатель, используемый для измерения режущей способности инструментальных материалов.

Обычно она измеряется способностью инструмента сохранять высокую твердость, износостойкость, прочность и вязкость при высоких температурах, что также известно как термическая твердость.

Чем выше высокотемпературная твердость материала инструмента, тем выше его жаропрочность. Инструмент будет обладать более высокой устойчивостью к высокотемпературной пластической деформации и износостойкостью, а также более высокой допустимой скоростью резания.

Помимо высокотемпературной твердости, материал инструмента должен быть устойчив к окислению при высоких температурах и обладать хорошими антиадгезионными и антидиффузионными свойствами.

Эта характеристика известна как химическая стабильность.

Чем лучше теплопроводность материала инструмента, тем легче отводится тепло от зоны резания. Это снижает температуру режущей части инструментального материала, тем самым уменьшая износ инструмента.

Режущие инструменты часто подвергаются значительным тепловым ударам при периодическом использовании или при подаче смазочно-охлаждающей жидкости. В результате внутри инструмента могут образовываться трещины, которые приводят к разрушению.

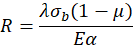

Способность материала инструмента противостоять тепловому удару может быть выражена коэффициентом теплового удара R:

Где:

Чем выше теплопроводность материала инструмента, тем легче отводится тепло. Это уменьшает градиент температуры на поверхности инструмента.

Небольшой коэффициент теплового расширения может уменьшить тепловую деформацию.

Небольшой модуль упругости может уменьшить амплитуду переменных напряжений, вызванных тепловым расширением.

Инструментальные материалы с хорошей стойкостью к тепловому удару могут использовать смазочно-охлаждающую жидкость в процессе резки.

Режущий инструмент должен не только обладать хорошими режущими свойствами, но и быть простым в изготовлении.

Это требование предполагает, что инструментальные материалы должны обладать лучшими технологическими свойствами, такими как производительность ковки, термообработки, сварки, шлифования и высокотемпературной пластической деформации.

Экономичность - один из важнейших показателей инструментальных материалов.

При разработке инструментальных материалов необходимо учитывать ресурсное положение страны, которое имеет важное экономическое и стратегическое значение.

Хотя некоторые инструменты стоят дорого в расчете на одну деталь, их длительный срок службы означает, что стоимость, приходящаяся на каждую деталь, не обязательно высока. Поэтому при выборе инструмента следует учитывать экономический эффект.

Кроме того, современные системы обработки (такие как системы автоматизации обработки резанием и гибкие производственные системы) требуют, чтобы режущие свойства инструмента были стабильными, надежными, предсказуемыми и обладали высокой надежностью.

В таблице 1 приведены физико-механические свойства различных инструментальных материалов. Физико-механические свойства материалов различны, и их применение также отличается.

Таблица 1 Физико-механические свойства различных инструментальных материалов

| Тип материала Производительность | Быстрорежущая сталь | Цементированный карбид | Карбидная подложка на основе TC(N) | Керамика | PcBN | PCD | |||

|---|---|---|---|---|---|---|---|---|---|

| K-система (WC-Co) | P-система (WC-TIC-TaC-Co) | Al2O3 | Al2O3- TiC | Si3N4 | |||||

| Плотность (г/см3) | 8.7-8.8 | 14-15 | 10-13 | 5.4-7 | 3.90-3.98 | 4.2-4.3 | 3.2-3.6 | 3.48 | 3.52 |

| HRA | 84-85 | 91-93 | 90-92 | 91-93 | 92.5-93.5 | 93.5-94.5 | 1350-1600HV | 4500HV | >9000HV |

| Прочность на изгиб /МПа | 2000-4000 | 1500-2000 | 1300-1800 | 1400-1800 | 400-750 | 700-900 | 600-900 | 500-800 | 600-1100 |

| Прочность на сжатие /МПа | 2800-3800 | 3500-6000 | 3000-4000 | 3500-5500 | 3000-4000 | 2500-5000 | 7000-8000 | ||

| Вязкость разрушения KIC /(МПа-м1/2) | 18-30 | 10-15 | 9-14 | 7.4-7.7 | 3.0-3.5 | 3.5-4.0 | 5-7 | 6.5-8.5 | 6.89 |

| Модуль упругости /МПа | 210 | 610-640 | 480-560 | 390-440 | 400-420 | 360-390 | 280-320 | 710 | 1020 |

| Теплопроводность (Вт/(м-К)) | 20-30 | 80-110 | 25-42 | 21-71 | 29 | 17 | 20-35 | 130 | 210 |

| Коэффициент теплового расширения /(×10-6/K) | 5-10 | 4.5-5.5 | 5.5-6.5 | 6.5-7.5 | 7 | 8 | 3.0-3.3 | 4.7 | 3.1 |

| Теплостойкость /℃ | 600-700 | 800-900 | 900-1000 | 1000-1100 | 1200 | 1200 | 1300 | 1000-1300 | 700-800 |

| Тип материала | Относительная плотность | Твердость HRC (HV) | Прочность на изгиб/ГПа | Ударная вязкость / (МДж / м2) | Теплопроводность / (Вт/м-К) | Термостойкость / °C | Приблизительный коэффициент скорости резания | |

| Инструментальная сталь | Углеродистая инструментальная сталь | 7.6~7.8 | 60 ~ 65(81.2~84) | 2.16 | ≈41. 87 | 200~250 | 0. 32 ~ 0. 4 | |

| Легированная инструментальная сталь | 7.7~7.9 | 60 ~ 65(81. 2~84) | 2.35 | ≈41. 87 | 300~ 400 | 0. 48 ~ 0. 6 | ||

| Высокоскоростная инструментальная сталь | 8.0~8.8 | 63 ~ 70(83 ~ 86. 6) | 1. 96 ~4. 41 | 0. 098 ~0. 588 | 16. 75 ~ 25. 1 | 600~ 700 | 1 ~ 1. 2 | |

| Цементированный карбид | Вольфрам Кобальт Класс | 14. 3 ~ 15. 3 | (89~91.5) | 1. 08 ~ 2. 16 | 0. 019 ~ 0. 059 | 75. 4~87. 9 | 800 | 3. 2 ~ 4. 8 |

| Вольфрам Титан Кобальт Класс | 9. 35 ~ 13. 2 | (89 ~92.5) | 0. 882 ~ 1. 37 | 0. 0029 ~ 0. 0068 | 20. 9 ~ 62. 8 | 900 | 4 ~ 4.8 | |

| Класс, содержащий карбид тантала, ниобия | (~92) | ~ 1. 47 | 1000 ~ 1100 | 6~10 | ||||

| Карбид титана базовый класс | 5. 56 ~ 6. 3 | (92 ~ 93. 3) | 0. 78 ~ 1. 08 | 1100 | 6~10 | |||

| Керамика | Глиноземистая керамика | 3.6~4. 7 | (91~95) | 0. 44 ~ 0. 686 | 0. 0049 ~0. 0117 | 4. 19 ~ 20. 93 | 1200 | 8~12 |

| Смешанная карбидо-глиноземная керамика | 0. 71 ~ 0. 88 | 1100 | 6~10 | |||||

| Сверхтвердый материал | Кубический нитрид бора | 3. 44~3. 49 | (8000 ~9000) | ≈0. 294 | 75.55 | 1300~1500 | ||

| Синтетический алмаз | 3. 47 ~3. 56 | -10000 | 0. 21 ~ 0. 48 | 146. 54 | 700~ 800 | ≈25 | ||

Обычно используемые материалы для изготовления инструментов можно разделить на четыре категории:

Углеродистая и легированная инструментальная сталь подходит только для некоторых ручных инструментов и инструментов с низкой скоростью резания из-за их плохой термостойкости.

Керамика, алмаз и кубический нитрид бора используются лишь в ограниченных случаях.

В настоящее время наиболее распространенными инструментальными материалами являются быстрорежущая сталь и цементированный карбид.

Быстрорежущая сталь (HSS) - это высоколегированная инструментальная сталь, содержащая большее количество легирующих элементов, таких как вольфрам (W), молибден (Mo), хром (Cr) и ванадий (V).

Он был изобретен американским инженером-механиком Тейлором и инженером-металлургом Уайтом в 1898 году.

Состав на тот момент составлял C 0,67%, W 18,91%, Cr 5,47%, V 0,29%, Mn 0,11%, а остальное - железо.

Она может выдерживать температуру резки 550-600℃, а скорость резки 25-30 м/мин может использоваться для резки стали общего назначения. Это повышает эффективность обработки более чем в 215 раз по сравнению с легированной инструментальной сталью.

Быстрорежущая сталь - это инструментальный материал с лучшими комплексными характеристиками и широчайшим спектром применения, обладающий хорошей термической стабильностью. Ее можно резать при высоких температурах 500-600℃.

По сравнению с углеродистой и легированной инструментальной сталью скорость резания увеличивается в 1-3 раза, а стойкость инструмента - в 10-40 раз и даже больше. В результате они могут обрабатывать широкий спектр материалов - от цветных металлов до высокотемпературных сплавов.

Быстрорежущая сталь обладает высокой прочностью и вязкостью, имеет определенную степень твердости и износостойкости. Ее прочность на изгиб в 2-3 раза выше, чем у общего цементированного карбида, в 5-6 раз выше, чем у керамики, а твердость составляет 63-70HRC.

Поэтому он подходит для различных режущих инструментов, а также может использоваться для обработки на станках с низкой жесткостью.

Кроме того, процесс изготовления инструментов из быстрорежущей стали относительно прост. Их легко затачивать, а режущую кромку можно ковать. Это очень важно для изготовления инструментов с сложные формы. Поэтому быстрорежущая сталь занимает важное место в производстве сложных инструментов, таких как сверла, метчики, формообразующие инструменты, протяжки и зубчатые инструменты.

Характеристики быстрорежущей стали более стабильны, чем у цементированного карбида и керамики, что делает ее более надежной для использования на автоматических станках.

Исходя из вышеперечисленных факторов, быстрорежущая сталь по-прежнему составляет большую часть современных инструментальных материалов, несмотря на постоянное появление различных новых инструментальных материалов.

Однако из-за всемирного дефицита ресурсов основных элементов, таких как W и Co, в инструментах из быстрорежущей стали они все больше истощаются, и их содержания хватает лишь на 40-60 лет.

Доля инструментов из быстрорежущей стали в инструментальных материалах постепенно снижается, сокращаясь со скоростью от 1% до 2% в год.

Ожидается, что в будущем доля быстрорежущей стали продолжит снижаться.

Направление развития режущих инструментов из быстрорежущей стали включает в себя следующие аспекты:

В соответствии с различными областями применения, быстрорежущая сталь может быть разделена на:

В соответствии с различными методами обработки, быстрорежущая сталь можно разделить на:

Механические свойства нескольких широко используемых быстрорежущих сталей приведены в таблице 2.

Таблица 2 Физико-механические свойства широко используемых марок быстрорежущей стали

| Типы | Классы | Твердость (HRC) | Прочность на изгиб σM/GPa | Ударная вязкость αK/ (МДж-м-2) | |||||

|---|---|---|---|---|---|---|---|---|---|

| YB12-77 класс | Американский код AISI | Связанный код фабрики Китая | Комнатная температура | 500 oC | 600 oC | ||||

| Генеральное министерство здравоохранения | W18Cr4V (T1) | 63-66 | 56 | 48.5 | 2.94-3.33 | 0.176~0.314 | |||

| W6Mo5C4V2 (M2) | 63-66 | 55-56 | 47-48 | 3.43-3.92 | 0.294~0.392 | ||||

| W9Mo3Cr4V | 65-66.5 | __ | __ | 4-4.5 | 0.343-0.392 | ||||

| высокопроизводительная сталь | высокий уровень ванадия | W12C4V4Mo (EV4) | 65~67 | __ | 51.7 | ≈3.136 | =0.245 | ||

| W6Mo5Cr4V3 (M3) | 65~67 | __ | 51.7 | ≈3.136 | ≈0.245 | ||||

| кобальтоносный | W6Mo5Cr4V2Co5 (M36) | 66-68 | __ | 54 | ≈2.92 | ≈0.294 | |||

| W2Mo9Cr4VCo8 (M42) | 67~70 | 60 | 55 | 2.665~3.72 | 0.225-0.294 | ||||

| глинозем | W6Mo5Cr4V2Al (M2A1)(501) | 67~69 | 60 | 55 | 2.84-3.82 | 0.225-0.294 | |||

| W10Mo4Cr4V3Al (5F6) | 67-69 | 60 | 54 | 3.04-~3.43 | 0.196~0.274 | ||||

| W6Mo5Cr4V5SiNbAl (B201) | 66~68 | 57.7 | 50.9 | 3.53~3.82 | 0.255-0.265 | ||||

1. Быстрорежущая сталь общего назначения

Наиболее широко распространена общая УЗС, на которую приходится около 75% от общего объема УЗС.

Сайт содержание углерода быстрорежущей стали общего назначения составляет от 0,7% до 0,9%.

В соответствии с различными содержание вольфрама в стали, она может быть разделена на:

Скорость резания инструментов из быстрорежущей стали обычно не слишком высока. Обычно она не превышает 40-60 м/мин при резке обычных стальных материалов.

Типичной маркой стали для вольфрамовой стали является сталь W18.

Преимуществом стали W18 является низкая склонность к перегреву при закалке. Благодаря небольшому содержанию ванадия обеспечивается хорошая обрабатываемость при шлифовании. Благодаря более высокому содержанию карбида сопротивление пластической деформации выше.

Недостатком этой стали является то, что распределение карбида часто бывает неравномерным, а ее прочность и вязкость недостаточно высоки. Термопластичность плохая, поэтому она не подходит для изготовления инструментов большого сечения.

Из-за вышеупомянутых недостатков и других причин сталь W18 в настоящее время постепенно все реже используется в отечественных условиях и редко применяется за рубежом.

(2) Вольфрамо-молибденовая сталь

Вольфрамо-молибденовая сталь производится путем замены части вольфрама на молибден.

Если молибден в вольфрамо-молибденовых сталях составляет не более 5%, вольфрам - не менее 6% и соответствует [wW + (1,4~1,5)wMo] = 12%~13%, то молибден может повысить прочность и вязкость стали без ущерба для ее термической стабильности.

Типичной сталью для вольфрамо-молибденовой стали является W6Mo5Cr4V2 (обозначается как M2).

Преимущество этой стали в том, что она уменьшает неравномерность количества и распределения карбидов.

По сравнению со сталью W18, прочность на изгиб стали M2 увеличилась на 10%-15%, а вязкость - более чем на 40%.

Кроме того, инструменты большого сечения обладают такой же прочностью и вязкостью и могут быть изготовлены в больших размерах с большей силой удара.

Термопластичность вольфрамо-молибденовой стали особенно хороша, а шлифовальная обрабатываемость также превосходна, что делает ее быстрорежущей сталью общего назначения, используемой во многих странах.

Вольфрамо-молибденовые стали обладают несколько меньшей термической стабильностью, чем стали W18. При резке на высоких скоростях их режущие свойства немного уступают свойствам стали W18, но при резке на низких скоростях существенной разницы между ними нет.

Недостатком вольфрамо-молибденовой стали является склонность к термообработке обезуглероживание, более легкое окисление, узкий диапазон температур закалки и несколько худшие характеристики высокотемпературного резания по сравнению с W18.

Еще одна сталь вольфрамо-молибденовой серии, производимая в Китае, - W9Mo3Cr4V1 (сокращенно W9).

Прочность на изгиб, ударная вязкость и термическая стабильность выше, чем у M2. Термопластичность, стойкость инструмента, обрабатываемость при шлифовании и склонность к обезуглероживанию при термообработке также выше, чем у M2.

2. Высокопроизводительная быстрорежущая сталь

Высокопроизводительная быстрорежущая сталь - это новый тип стали Образуется путем добавления к обычной быстрорежущей стали углерода и ванадия, а также легирования кобальтом, алюминием и другими элементами. К ним относятся высокоуглеродистая быстрорежущая сталь, высокованадиевая быстрорежущая сталь, кобальтовая быстрорежущая сталь, сверхтвердая быстрорежущая сталь и т.д.

Высокопроизводительная быстрорежущая сталь также известна как быстрорежущая сталь с высокой термической стабильностью благодаря своей превосходной жаропрочности. При высокой температуре 630-650℃ она может сохранять высокую твердость 60HRC, что делает ее пригодной для обработки труднообрабатываемых материалов, таких как аустенитная нержавеющая сталь, высокотемпературные сплавы, титан сплавов и сверхвысокопрочных сталей. Стойкость инструмента в 1,5-3 раза выше, чем у обычной быстрорежущей стали.

Недостатком этого типа стали является то, что ее прочность и вязкость ниже, чем у обычной быстрорежущей стали, а высокованадиевая быстрорежущая сталь плохо поддается шлифованию. Различные марки этой стали могут обеспечить хорошую режущую способность только при использовании в предписанных условиях резания. Характеристики различных высокопроизводительных быстрорежущих сталей ограничивают их применение только определенным диапазоном.

Типичные марки стали включают высокоуглеродистую быстрорежущую сталь 9W6Mo5Cr4V2, высокованадиевую быстрорежущую сталь W6Mo5Cr4V3, кобальтовую быстрорежущую сталь W6Mo5Cr4V2Co5, сверхтвердую быстрорежущую сталь W2Mo9Cr4VCo8, W6Mo5Cr4V2Al и др.

В последние годы быстро развиваются марки быстрорежущей стали, особенно высокопроизводительная быстрорежущая сталь, разработанная для повышения эффективности резания.

Доля высокопроизводительной быстрорежущей стали, используемой за рубежом, превысила 20% до 30%.

Традиционная быстрорежущая сталь W18Cr4V была практически исключена из производства и заменена кобальтосодержащей быстрорежущей и высокованадиевой сталью.

На долю высокопроизводительной быстрорежущей стали в Китае приходится лишь от 3% до 5% от общего объема использования быстрорежущей стали.

(1) W2Mo9Cr4VCo8 (M42 для краткости)

Это одна из наиболее широко используемых кобальтсодержащих сверхтвердых быстрорежущих сталей с хорошими комплексными свойствами и твердостью 67~70HRC.

Высокотемпературная твердость при температуре 600℃ составляет 55HRC, что позволяет использовать более высокие скорости резки.

Эта сталь обладает определенной вязкостью и низким содержанием ванадия, что обеспечивает хорошую обрабатываемость при шлифовании.

Присутствие кобальта повышает отпускную твердость и теплопроводность стали, а также снижает коэффициент трения.

Инструменты из этой стали обладают значительно большей стойкостью по сравнению с инструментами из сталей W18 и M2 при обработке жаропрочных сплавов и нержавеющей стали. Чем выше твердость обрабатываемого материала, тем значительнее эффект.

Эта сталь дороже из-за более высокого содержания кобальта.

(2) W6Mo5Cr4V2Al (сокращенно 501)

Это алюминийсодержащая сверхтвердая быстрорежущая сталь, которая является высокопроизводительной быстрорежущей сталью, разработанной Китаем с учетом национальных условий.

Алюминий может увеличить растворимость вольфрама, молибдена и других элементов в стали и предотвратить рост зерна.

Поэтому алюминиевая быстрорежущая сталь обладает повышенной высокотемпературной твердостью, термопластичностью и вязкостью.

Под воздействием температуры резания алюминий может образовывать на поверхности инструмента пленку оксида алюминия, снижающую трение и сцепление со стружкой.

Алюминиевая быстрорежущая сталь обладает отличными режущими свойствами.

Требования к процессу термообработки этой разновидности стали более жесткие.

3. Порошковая металлургия быстрорежущей стали

Порошковая металлургия быстрорежущей стали - это расплавленная быстрорежущая сталь, которая распыляется аргоном высокого давления или чистым азотом для непосредственного получения мелкого порошка быстрорежущей стали.

Затем порошок превращается в плотную стальную заготовку при высокой температуре и высоком давлении, и, наконец, стальная заготовка подвергается ковке и прокатке в быстрорежущую сталь или инструмент.

Высокоскоростная сталь с порошковой металлургией была впервые успешно разработана в Швеции в 1960-х годах, а отечественная высокоскоростная сталь с порошковой металлургией была впервые опробована в 1970-х годах.

Быстрорежущая сталь, изготовленная методом порошковой металлургии, обладает следующими преимуществами:

Отсутствует сегрегация карбида, что повышает прочность, вязкость и твёрдость стали, а значение твердости достигает 69-70HRC.

Это обеспечивает изотропию материала и уменьшает внутреннее напряжение и деформации во время термообработки.

Технологичность измельчения хорошая, а эффективность измельчения в 2-3 раза выше, чем при плавке быстрорежущей стали.

Хорошая стойкость к истиранию, которая может быть увеличена за счет 20-30%.

Этот тип стали подходит для изготовления инструментов для резки труднообрабатываемых материалов, крупногабаритных инструментов (например, варочных панелей и зубчатых колес), прецизионных инструментов, а также сложных инструментов с большим количеством шлифовки.

С развитием промышленного производства высокоскоростные резка стали инструменты больше не отвечают требованиям к эффективности обработки, качеству обработки и различным труднообрабатываемым материалам.

Поэтому в 1920-1930-х годах был изобретен цементированный карбид вольфрама-кобальта-титана. Его твердость при комнатной температуре достигает 89-93 HRA, он может выдерживать температуру резания выше 800-900℃, скорость резания может достигать 100 м/мин, а эффективность резания в 5-10 раз выше, чем у быстрорежущей стали. Производство цементированного карбида растет очень быстро во всем мире, и он стал одним из основных инструментальных материалов.

Твердосплавные режущие инструменты являются основной продукцией Инструменты для обработки с ЧПУ. В некоторых странах более 90% токарных резцов и более 55% фрез изготовлены из цементированного карбида, и эта тенденция растет.

1. Эксплуатационные характеристики цементированного карбида

Цементированный карбид изготавливается из карбидов тугоплавких металлов (таких как TiC, WC, TaC, NbC и т.д.) и металлических связующих (таких как Co, Ni и т.д.) методом порошковой металлургии.

Эксплуатационные характеристики инструментов из цементированного карбида следующие:

(1) Высокая твердость

Цементированный карбид имеет высокое содержание карбида, высокую температуру плавления и, следовательно, высокую твердость при комнатной температуре.

Обычно используемый цементированный карбид имеет твердость 89-93 HRA, что намного выше, чем у быстрорежущей стали. При температуре 540℃ твердость может достигать 82-87 HRA, что эквивалентно твердости быстрорежущей стали при комнатной температуре (83-86 HRA).

Твердость цементированного карбида зависит от типа и количества карбида, толщины частиц порошка и содержания связующего. Чем выше твердость и температура плавления карбида, тем выше термическая твердость цементированного карбида.

Когда содержание связующего выше, твердость ниже. Чем мельче порошок карбида, а содержание связующего неизменно, тем выше твердость.

(2) Прочность и жесткость на изгиб

Обычно используемый цементированный карбид имеет прочность на изгиб 0,9-1,5 ГПа, что намного ниже прочности быстрорежущей стали. Его прочность на изгиб составляет всего 1/3-1/2 от прочности быстрорежущей стали, а ударная вязкость также низкая, всего 1/30-1/8 от прочности быстрорежущей стали.

В результате инструменты из цементированного карбида не способны выдерживать большие вибрации при резании и ударные нагрузки, как инструменты из быстрорежущей стали. При более высоком содержании связующего прочность на изгиб выше, но твердость ниже.

(3) Теплопроводность

Теплопроводность TiC ниже, чем у WC. Поэтому теплопроводность сплава WC-TiC-Co ниже, чем у сплава WC-Co, и она уменьшается с увеличением содержания TiC.

(4) Коэффициент теплового расширения

Коэффициент теплового расширения цементированного карбида намного меньше, чем у быстрорежущей стали. Коэффициент линейного расширения сплава WC-TiC-Co больше, чем у сплава WC-Co, и он увеличивается с увеличением содержания TiC.

(5) Холодная сварка Сопротивление

Холод температура сварки цементированного карбида и стали выше, чем у быстрорежущей стали. Кроме того, температура холодной сварки сплава WC-TiC-Co и стали выше, чем у сплава WC-Co.

2. Классификация и правила обозначения цементированного карбида для режущих инструментов

Марки цементированного карбида для режущих инструментов делятся на шесть категорий: P, M, K, N, S и H, в соответствии с различными областями применения, как указано в таблице 3.

Каждая категория подразделяется на несколько групп в соответствии с различными требованиями к использованию и на основе различной износостойкости и прочности материалов из карбида цементита для режущих инструментов. Эти группы обозначаются двузначными числами, такими как 01, 10 и 20.

При необходимости между двумя номерами групп может быть вставлен дополнительный номер группы, обозначаемый 05, 15, 25 и т. д.

Таблица 3 Типы цементированного карбида для режущих инструментов

| Типы | Область применения |

| P | Обработка материалов с длинным резом, таких как сталь, литая сталь, ковкий чугун с длинным резом и т.д. |

| M | Общий сплав для обработки нержавеющей стали, литой стали, марганцевой стали, ковкого чугуна, легированная сталь, легированный чугун и т.д. |

| K | Обработка короткорезаных материалов, таких как чугун, охлажденный чугун, короткорезаный ковкий чугун, серый чугун, и т.д. |

| N | Обработка цветных металлов и неметаллические материалыТакие как алюминий, магний, пластмассы, дерево и т.д. |

| S | Обработка жаропрочных и высококачественных сплавов, таких как жаропрочная сталь, сплавы, содержащие никель, кобальт, титан и т.д. |

| H | Обработка твердых режущих материалов, таких как закаленная сталь, охлажденный чугун и т.д. |

3. Основной состав и требования к механическим характеристикам каждой марки цементированного карбида

В таблице 4 приведены основной состав и требования к механическим характеристикам каждой группы цементированного карбида для режущих инструментов (взято из GB/T 18376.1-2008).

Таблица 4 Основные требования к механическим характеристикам цементированного карбида

| Группы | Основные компоненты | Механические свойства | |||

|---|---|---|---|---|---|

| Типы | Номер группы | Твердость по Роквеллу HRA, ≥ | Твердость по Виккерсу HV, ≥ | Прочность на изгиб /МПа Ru, ≥ | |

| P | 01 | Сплавы/покрытия на основе TNC и WC с Co (N+Mo, Ni+Co) в качестве связующего вещества | 92.3 | 1750 | 700 |

| 10 | 91.7 | 1680 | 1200 | ||

| 20 | 91 | 1600 | 1400 | ||

| 30 | 90.2 | 1500 | 1550 | ||

| 40 | 89.5 | 1400 | 1750 | ||

| M | 01 | Возьмите WC в качестве основы, Co в качестве связующего, и добавьте небольшое количество TiC (TaC, NbC) сплава/покрытия сплава. | 92.3 | 1730 | 1200 |

| 10 | 91 | 1600 | 1350 | ||

| 20 | 90.2 | 1500 | 1500 | ||

| 30 | 89.9 | 1450 | 1650 | ||

| 40 | 88.9 | 1300 | 1800 | ||

| K | 01 | Возьмите WC в качестве основы, Co в качестве связующего, или добавьте небольшое количество TaC, NbC сплава/покрытия сплава. | 92.3 | 1750 | 1350 |

| 10 | 91.7 | 1680 | 1460 | ||

| 20 | 91 | 1600 | 1550 | ||

| 30 | 89.5 | 1400 | 1650 | ||

| 40 | 88.5 | 1250 | 1800 | ||

| N | 01 | Возьмите WC в качестве основы, Co в качестве связующего агента, или добавьте небольшое количество TaC, NbC или CrC сплава/покрытия сплава. | 92.3 | 1750 | 1450 |

| 10 | 91.7 | 1680 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90 | 1450 | 1700 | ||

| S | 01 | Возьмите WC в качестве основы, Co в качестве связующего, или добавьте небольшое количество TaC, NbC или TiC сплава/покрытия сплава. | 92.3 | 1730 | 1500 |

| 10 | 91.5 | 1650 | 1580 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1550 | 1750 | ||

| H | 01 | Возьмите WC в качестве основы, Co в качестве связующего, или добавьте небольшое количество TaC, NbC или TiC сплава/покрытия сплава. | 92.3 | 1730 | 1000 |

| 10 | 91.7 | 1680 | 1300 | ||

| 20 | 91 | 1600 | 1650 | ||

| 30 | 90.5 | 1520 | 1500 | ||

| Примечание: 1. Выберите один из вариантов твердости по Роквеллу и твердости по Виккерсу; 2. Приведенные выше данные являются требованиями для цементированного карбида без покрытия, а для изделий с покрытием они могут быть уменьшены на 30-50 в соответствии с соответствующей твердостью по Виккерсу. | |||||

4. Распространенный цементированный карбид и его свойства

ISO классифицирует твердые сплавы для резки на три категории:

Похожие статьи: Черные и цветные металлы

(1) Вольфрам и кобальт (WC+Co)

Код сплава - YG, что соответствует национальному стандарту категории K. Этот тип сплава состоит из WC и Co.

В Китае обычно используются следующие марки: YG3X, YG6X, YG6, YG8 и т.д. Число указывает на процентное содержание Co, а X - на мелкие зерна.

Цементированный карбид YG бывает крупнозернистым, среднезернистым и мелкозернистым. Как правило, цементированные карбиды (такие как YG6, YG8) являются среднезернистыми.

Мелкозернистый цементированный карбид (например, YG3X, YG6X) имеет более высокую твердость и износостойкость, чем среднезернистый, при одинаковом содержании кобальта, но прочность на изгиб и вязкость ниже.

Мелкозернистый цементированный карбид подходит для обработки некоторых специальных твердых чугунов, аустенитных нержавеющих сталей, жаропрочных сплавов, титановых сплавов, твердых бронз, твердых износостойких изоляционных материалов и т.д.

Зерна WC в ультрамелкозернистом цементированном карбиде составляют 0,2-1 мкм, большинство из них - менее 0,5 мкм. Поскольку твердая фаза и связующая фаза высокодисперсны, площадь соединения увеличивается. При соответствующем увеличении содержания кобальта можно получить высокую прочность на изгиб при более высокой твердости.

Чем выше содержание кобальта в этом сплаве, тем выше прочность, подходит для черновой обработки. Низкое содержание кобальта подходит для чистовой обработки. Этот тип сплава обладает хорошей вязкостью, шлифовальными свойствами и теплопроводностью и больше подходит для обработки хрупких материалов, при которой образуется стружка и действуют ударные силы резания вблизи режущей кромки.

В основном используется для обработки хрупких материалов, таких как чугун и бронза, но не подходит для обработки стальных материалов. При температуре 640℃ происходит сильное налипание, что приводит к износу инструмента и снижению его долговечности.

(2) Вольфрам Титан Кобальт (WC+TiC+Co)

Код сплава - YT, что соответствует национальному стандарту категории P. Помимо WC, твердая фаза в этом типе сплава также содержит 5%-30% TiC.

Обычно используются марки YT5, YT14, YT15 и YT30, с содержанием TiC 5%, 14%, 15% и 30%, а соответствующее содержание кобальта составляет 10%, 8%, 6% и 4%.

Этот тип сплава обладает повышенной твердостью и жаропрочностью. Его твердость составляет 89,5-92,5 HRA, а прочность на изгиб - 0,9-1,4 ГПа.

В основном он используется для обработки пластичных материалов, таких как стальные детали с полосообразной стружкой. При высоком содержании TiC в сплаве повышается износостойкость и жаропрочность, но снижается прочность. Поэтому для черновой обработки обычно выбирают сплавы с меньшим содержанием TiC, а для чистовой обработки - с большим содержанием TiC.

В основном используется для обработки стали и цветных металлов. Обычно он не используется для обработки материалов, содержащих титан, поскольку сродство между титановым компонентом в сплаве и титановым элементом в обрабатываемом материале вызовет серьезное явление прилипания и ускорит износ инструмента.

(3) Вольфрам, титан, тантал (ниобий) и кобальт [WC+TiC+TaC(Nb)+Co]

Код сплава - YW, что соответствует национальному стандарту класса M. Это достигается путем добавления определенного количества TaC(Nb) в вышеуказанный состав цементированного карбида.

Обычно используются марки YW1 и YW2. Добавление определенного количества TaC(Nb) к компонентам цементированного карбида YT может повысить его прочность на изгиб, усталостная прочностьи ударной вязкости, повышает высокотемпературную твердость и прочность сплава, улучшает сопротивление окислению и износу.

Этот тип цементированного карбида подходит не только для полуфинишной обработки охлажденного чугуна, цветных металлов и сплавов, но и для полуфинишной и финишной обработки высокомарганцевой стали, закаленной стали, легированной стали и жаропрочной легированной стали. Он известен как цементированный карбид общего назначения.

При соответствующем увеличении содержания кобальта в этом сплаве его прочность может быть очень высокой. Он может выдерживать механическая вибрация и теплового удара, вызванного периодическими изменениями температуры, и может использоваться для прерывистой резки.

Основными компонентами трех вышеперечисленных типов цементированного карбида является WC, поэтому их можно назвать цементированным карбидом на основе WC.

(4) Основа TiC (N) (WC+TiC+Ni+Mo)

Код сплава - YN, который представляет собой сплав TiC-Ni-Mo с TiC в качестве основного компонента (в некоторые из них добавлены другие карбиды и нитриды). Твердость этого вида сплава очень высока, 90-94 HRA, достигая уровня керамики.

Обладает высокой абразивной стойкостью и стойкостью к кратерному износу, высокой термостойкостью и стойкостью к окислению, хорошей химической стабильностью, низким сродством к рабочим материалам, низким коэффициентом трения и сильной антиадгезионной способностью.

Поэтому долговечность инструмента может быть повышена в несколько раз по сравнению с цементированным карбидом на основе WC. Цементированные карбиды на основе TiC(N)обычно используются для чистовой и получистовой обработки.

Он особенно подходит для больших и длинных деталей или деталей с высокой точностью обработки, но не подходит для грубой обработки и низкоскоростной резки с ударной нагрузкой.

5. Новый цементированный карбид

(1) Мелкозернистый и ультрамелкозернистый цементированный карбид

Размер зерна WC в обычном цементированном карбиде составляет несколько микрон, а средний размер зерна мелкозернистого сплава - около 1,5 мкм.

Размер зерна ультрамелкозернистых сплавов составляет 0,2-1 мкм, большинство из них - менее 0,5 мкм.

В мелкозернистом сплаве твердая фаза и связующая фаза высокодисперсны, что увеличивает площадь соединения и повышает его прочность. Поэтому его твердость и прочность выше, чем у сплавов того же состава.

Твердость увеличивается на 1,5-2 HRA, прочность на изгиб - на 0,6-0,8 ГПа. Кроме того, повышается высокотемпературная твердость, что позволяет уменьшить сколы кромок, возникающие при низкоскоростном и среднескоростном резании.

В процессе производства сплавов с ультрамелким зерном, помимо использования мелкозернистого порошка WC, необходимо также добавлять ингибиторы следов для контроля роста зерна. Стоимость усовершенствованного процесса спекания выше.

Сверхмелкозернистый цементированный карбид в основном используется в сплавах YG. Его твердость и износостойкость значительно улучшены, а прочность на изгиб и ударная вязкость также повышены, что приближает его к быстрорежущей стали.

Он подходит для изготовления фрез небольшого размера, сверл и т.д. и может использоваться для обработки материалов высокой твердости и труднообрабатываемых материалов.

(2) Цементированный карбид с покрытием

Твердосплавные инструменты с покрытием - еще одна важная разработка в области применения твердосплавных инструментальных материалов. В нем органично сочетаются прочные и износостойкие материалы с помощью покрытий, что позволяет изменить комплексные механические свойства твердосплавных лезвий и увеличить срок их службы в 2-5 раз.

Его развитие происходит довольно быстро. В некоторых развитых странах его использование составляет более половины от общего объема применения инструментальных материалов из карбида цементита.

В настоящее время Китай активно развивает этот вид режущего инструмента, и в производстве уже используются твердосплавные лезвия CN15, 1N25, CN35, CN16, CN26 и другие с покрытием.

(3) Цементированный карбид на основе быстрорежущей стали

В качестве твердой фазы используется TiC или WC (от 30% до 40%), а в качестве связующей фазы - быстрорежущая сталь (от 70% до 60%), которая изготавливается методом порошковой металлургии. По своим характеристикам она находится между быстрорежущей сталью и цементированным карбидом. Его можно ковать, резать, подвергать термообработке и сваривать. Твердость при комнатной температуре составляет 70-75 HRC, а износостойкость в 6-7 раз выше, чем у быстрорежущей стали. Из нее можно изготавливать сложные инструменты, такие как сверла, фрезы, протяжки, варочные головки, а также обрабатывать нержавеющую сталь, жаропрочную сталь и цветные металлы.

Цементированный карбид на основе быстрорежущей стали обладает плохой теплопроводностью, легко перегревается и имеет худшие высокотемпературные характеристики, чем цементированный карбид. Он требует достаточного охлаждения во время резки и не подходит для высокоскоростной резки.

(1) При обработке заготовок из обычных материалов обычно используются обычная быстрорежущая сталь и цементированный карбид. При обработке труднообрабатываемых материалов можно выбрать высокопроизводительные и новые марки инструментальных материалов. Пластины CBN и PCD следует использовать только при обработке высокотвердых материалов или когда обычные инструментальные материалы для прецизионной обработки не могут удовлетворить требованиям к точности обработки.

(2) Трудно полностью учесть прочность, состав, твердость и износостойкость любого материала режущего инструмента. При выборе марки инструментального материала следует учитывать обрабатываемость и условия обработки материала заготовки. Износостойкость обычно рассматривается в первую очередь, а проблема сколов должна быть решена с помощью разумных геометрических параметров инструмента, насколько это возможно. Только если материал инструмента слишком хрупкий и вызывает сколы, необходимо снизить требования к износостойкости и выбрать марку с лучшими показателями прочности и вязкости.

В обычных условиях при резании на низких скоростях процесс резания нестабилен, и легко возникают сколы. Рекомендуется выбирать инструментальный материал с хорошей прочностью и вязкостью. При высокоскоростном резании температура резания оказывает наибольшее влияние на износ инструментальных материалов. Рекомендуется выбирать марки инструментальных материалов из товаров длительного пользования с хорошими шлифовальными свойствами.