Вы когда-нибудь задумывались о секрете прочности и долговечности титановых сплавов? В этой статье мы погрузимся в увлекательный мир методов термообработки, которые превращают эти сплавы в высокопроизводительные материалы. Наша команда экспертов расскажет вам о принципах, процессах и эффектах различных методов термообработки, предоставив ценные сведения как для инженеров, так и для энтузиастов. Приготовьтесь раскрыть науку, стоящую за удивительными свойствами титановых сплавов!

(1) Мартенситное фазовое превращение не вызывает значительных изменений в свойствах титановых сплавов. Эта особенность отличается от мартенситного фазового превращения стали. Упрочнение титановых сплавов термической обработкой основано на старческом распаде субстабильной фазы, образующейся при закалке, в том числе мартенситной фазы. Термическая обработка для чистого а-типа титан сплавов практически неэффективна; в основном она используется для титановых сплавов типа α+β.

(2) При термической обработке следует избегать образования ω-фазы, так как она делает титановые сплавы хрупкими. Правильный выбор процесса старения может заставить ω-фазу распадаться, например, использование более высокой температуры старения.

(3) В отличие от стальных материалов, зерна титанового сплава трудно рафинировать с помощью повторных фазовых превращений. Повторные фазовые превращения аустенит и перлит (или феррит, цементит) могут контролировать зарождение и рост новых фаз для достижения измельчения зерна в большинстве сталей. В титановых сплавах этого явления не существует.

(4) Плохая теплопроводность может привести к плохой прокаливаемости титановых сплавов, особенно титановых сплавов α+β. Закалочное термическое напряжение велико, и детали склонны к короблению во время закалки. Из-за плохой теплопроводности деформация титанового сплава легко вызывает локальное повышение температуры, в результате чего локальная температура может превысить точку β-превращения и сформировать структуру Видманштаттена.

(5) Из-за высоких химических свойств титановые сплавы легко вступают в реакцию с кислородом и водяным паром во время термообработки. При этом на поверхности заготовки образуется богатый кислородом слой или окалина, что снижает эксплуатационные характеристики сплава. В то же время титановые сплавы склонны поглощать водород во время термообработки, что приводит к водородное охрупчивание.

(6) Точка перехода β значительно различается, даже при одинаковом составе, из-за разных плавильных печей.

(7) При нагреве в области β-фазы β-зерна имеют тенденцию к увеличению. Огрубление β-зерен может привести к резкому снижению пластичности сплава, поэтому температура и время нагрева должны строго контролироваться. Термообработку для нагрева в области β-фазы следует применять с осторожностью.

Фазовые превращения титанового сплава являются основой термической обработки титановых сплавов. Для улучшения характеристик титановых сплавов необходимо использовать соответствующую термообработку в дополнение к разумному легированию.

Существует множество видов термической обработки титановых сплавов, в том числе отжиг, старение, деформационная термическая обработка, химическая термическая обработка и другие.

Отжиг подходит для различных титановых сплавов, и его основная цель - снять напряжение, улучшить пластичность сплава и стабилизировать структуру.

Формы отжига включают отжиг для снятия напряжения, рекристаллизационный отжиг, двойной отжиг, изотермический отжиг, вакуумный отжиг и др.

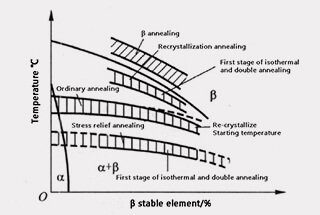

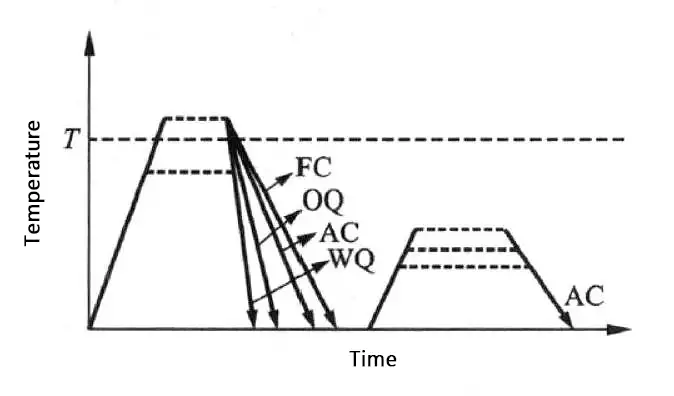

На рис. 1 показан диапазон температур отжига титанового сплава различными методами.

Рис. 1 Схематическое изображение диапазона температур отжига титанового сплава различными методами

(1) Отжиг для снятия напряжения.

Отжиг для снятия напряжений может использоваться для устранения внутреннее напряжение образующиеся при литье, холодной деформации и сварке.

Температура отжига для снятия напряжения должна быть ниже температуры рекристаллизации, обычно в пределах 450-650 ℃.

Необходимое время зависит от размера поперечного сечения заготовки, истории обработки и степени требуемого снятия напряжения.

(2) Обычный отжиг.

Целью обычного отжига является устранение основных напряжений в полуфабрикате из титанового сплава и повышение прочности и пластичности в соответствии с требуемыми техническими условиями.

Температура отжига и температура рекристаллизации обычно эквивалентны или немного ниже начальной температуры. Этот процесс отжига обычно используется в заводской металлургической продукции и может также называться заводским отжигом.

(3) Завершите отжиг.

Цель полного отжига - полностью устранить закалку, стабилизировать организацию и улучшить пластичность. Этот процесс происходит в основном за счет рекристаллизации и также известен как рекристаллизационный отжиг.

Температура отжига предпочтительно находится между температурой рекристаллизации и температурой фазового перехода. Если температура превышает температуру фазового перехода, образуется структура Видманштаттена, и свойства сплава ухудшаются.

Тип отжига, температура и методы охлаждения различны для разных видов титановых сплавов.

(4) Двойной отжиг.

Двойной отжиг может быть использован для улучшения пластичности сплава, вязкости разрушения и стабильности организации. После отжига организация сплава становится более однородной и близкой к равновесному состоянию.

Этот тип отжига часто используется для обеспечения стабильности структуры и характеристик жаропрочных титановых сплавов при высокой температуре и длительных нагрузках.

Двойной отжиг включает в себя нагрев и воздушное охлаждение сплава дважды. Температура нагрева при первом высокотемпературном отжиге выше или близка к температуре окончания рекристаллизации, так что рекристаллизация может протекать полностью без значительного роста кристаллических зерен, а объемная доля фазы ап контролируется.

После охлаждения на воздухе структура недостаточно стабильна, поэтому требуется второй низкотемпературный отжиг. Температура отжига ниже температуры рекристаллизации, и температура поддерживается в течение длительного времени, чтобы полностью разложить метастабильную β-фазу, полученную при высокотемпературном отжиге.

(5) Изотермический отжиг.

Изотермический отжиг позволяет добиться наилучшей пластичности и термической стабильности и подходит для двухфазных титановых сплавов с высоким содержанием β-стабилизирующих элементов.

Изотермический отжиг использует иерархическое охлаждение, что означает, что после нагрева до температуры выше температуры рекристаллизации заготовка сразу же переносится в другую печь с более низкой температурой (обычно 600-650℃) для изоляции, а затем охлаждается воздухом до комнатной температуры.

Закалочное старение - основной способ упрочнения термической обработки титанового сплава, использующий фазовые изменения для получения упрочняющего эффекта, который также известен как упрочнение термической обработкой.

Упрочняющий эффект термообработки титанового сплава определяется характером элемент сплава, концентрация и характеристики термообработки.

Эти факторы влияют на тип, состав, количество и распределение метастабильной фазы, полученной при закалке сплава, а также на природу, структуру и дисперсность осажденной фазы при распаде метастабильной фазы, что связано с составом сплава, особенностями процесса термообработки и исходной структурой.

Для сплавов определенного состава эффект упрочнения при старении зависит от выбранного процесса термообработки.

Чем выше температура закалки, тем очевиднее эффект упрочнения при старении, но закалка выше температуры β-трансформации приведет к хрупкости из-за слишком крупного зерна.

Для двухфазных титановых сплавов с низкой концентрацией можно использовать более высокую температуру закалки для получения более мартенсит.

Двухфазные титановые сплавы с более высокой концентрацией следует закаливать при более низкой температуре, чтобы получить больше метастабильной β-фазы, что позволит достичь максимального эффекта упрочнения при старении.

Метод охлаждения, как правило, водяной или масляный, и процесс закаливания должна быть быстрой, чтобы предотвратить разложение β-фазы в процессе переноса и снизить эффект упрочнения при старении.

Температура и время старения должны быть выбраны для достижения наилучших общих критериев эффективности, при этом общая температура старения титанового сплава типа α + β составляет 500-600℃, а время - 4-12 часов.

Температура старения титанового сплава β-типа составляет 450-550℃, время - 8-24 часа, метод охлаждения - воздушное охлаждение.

Деформационно-термическая обработка - это эффективное сочетание обработки давлением (ковка, прокатка и т.д.) и технологии термической обработки, которое позволяет одновременно упрочнять деформацией и термической обработкой, чтобы получить организационные и комплексные характеристики, которые невозможно достичь при использовании одного метода упрочнения.

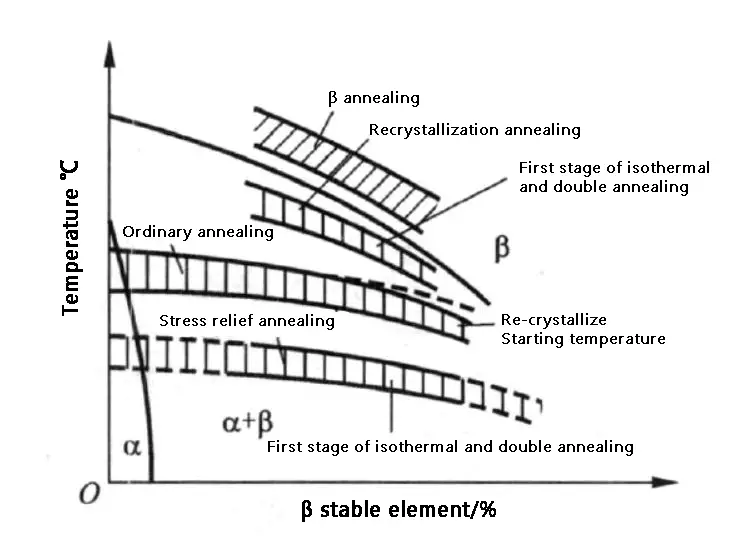

Общий процесс деформационной термообработки показан на рисунке 2.

Различные типы термомеханический термической обработки классифицируются в зависимости от соотношения между температурой деформации и температурой рекристаллизации и фазового перехода.

В зависимости от температуры деформации их можно разделить на:

Рис. 2 Схематическое изображение процесса деформационной термообработки титанового сплава.

(a) Высокотемпературная деформационная термообработка;

(b) Низкотемпературная деформационная термообработка

(1) Высокотемпературная термомеханическая обработка

Она включает в себя нагрев выше температуры рекристаллизации, деформацию от 40% до 85%, быструю закалку, а затем обычную термическую обработку со старением.

(2) Низкотемпературная термомеханическая обработка

Деформация производится примерно на 50% ниже температуры рекристаллизации, после чего проводится обычная обработка старением.

(3) Комплексная термомеханическая обработка

Это процесс, сочетающий высокотемпературную термомеханическую обработку и низкотемпературную термомеханическую обработку.

Титановые сплавы обладают высоким коэффициентом трения и плохой износостойкостью (обычно примерно на 40% ниже, чем у стали), что делает их склонными к налипанию на контактирующие поверхности и вызывает фрикционную коррозию.

Титановые сплавы более устойчивы к коррозии в окислительных средах, но менее устойчивы к коррозии в восстановительных средах (таких как соляная кислота, серная кислота и т.д.).

Для улучшения этих свойств используются гальванические покрытия, напыление и химико-термическая обработка (например азотирование, оксигенация и т.д.) могут быть использованы.

Твердость азотированного слоя после азотирования в 2-4 раза выше, чем у поверхностного слоя без азотирования, что значительно повышает износостойкость сплава, а также улучшает коррозионную стойкость сплава в восстановительных средах.

Инфильтрация кислорода может увеличить коррозионную стойкость сплава в 7-9 раз, но пластичность и усталостная прочность сплава будут потеряны в разной степени.

Характеристики микроструктуры титанового сплава

В титановых сплавах, особенно в дуплексных титановых сплавах α+β, можно наблюдать большое разнообразие структур.

Эти структуры различаются по морфологии, размеру зерен и внутризеренному строению, что в основном зависит от состава сплава, процесса деформации и термообработки.

В целом, титановые сплавы имеют две основные фазы: α-фазу и β-фазу.

Механические свойства титановых сплавов во многом зависят от соотношения, морфологии, размера и распределения этих двух фаз.

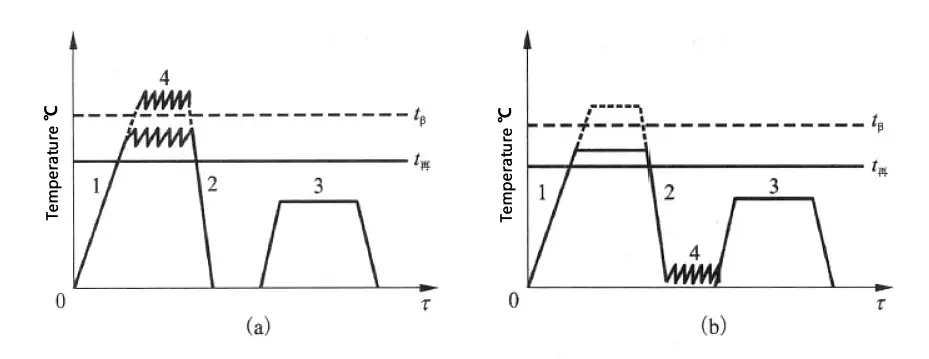

Структурные типы титановых сплавов в основном можно разделить на четыре категории: Видманштаттен-структура (пластинчатая структура), плетеная структура, бимодальная структура и изометрическая структура.

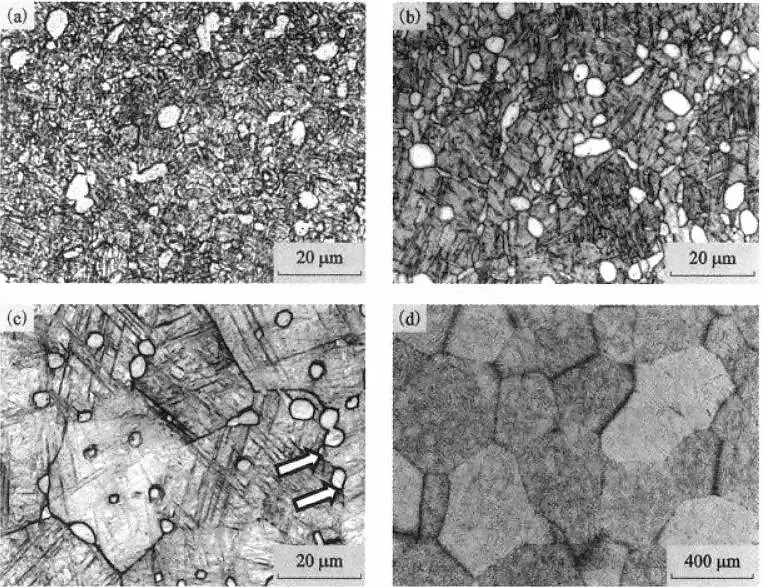

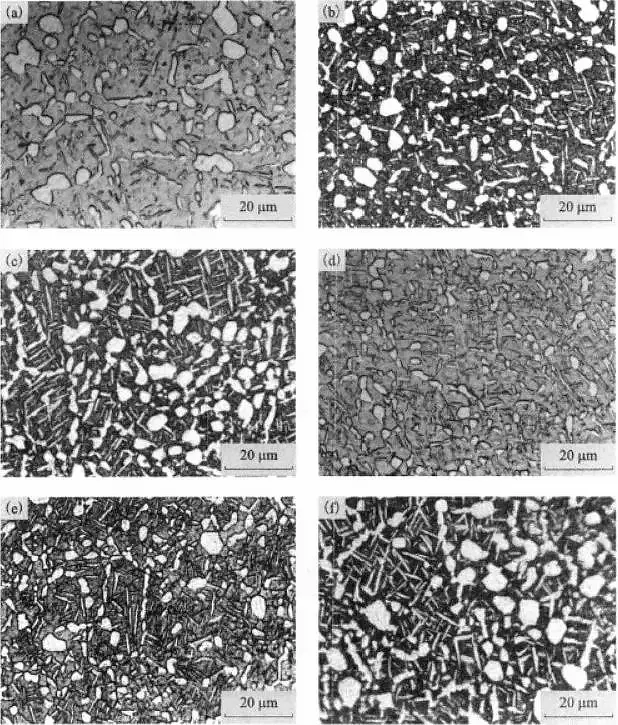

На рисунке 3 показаны типичные морфологические характеристики различных типов титановых сплавов.

В таблице 1 приведены показатели свойств титанового сплава TC4 в четырех типичных структурных состояниях, которые показывают, что характеристики различных структур сильно различаются.

Таблица 1: Влияние четырех типичных тканей на производительность в сплаве TC4

| Механические свойства | Прочность на сжатие σ /МПа | Удлинение δ /% | Ударная вязкость αk /(KJ*m-2) | Вязкость разрушения KIC /(МПа*м1/2) |

| пластинчатая структура | 1020 | 9.5 | 355.3 | 102 |

| плетеная структура | 1010 | 13.5 | 533 | ___ |

| бимодальная структура | 980 | 13 | 434.3 | ___ |

| изометрическая структура | 961 | 16.5 | 473.8 | 58.9 |

Рисунок 3 Типичная организация в титановых сплавах

(a) пластинчатая ткань; (b) плетеная ткань; (c) бимодальная ткань; (d) изометрическая ткань

Lамеллярная ткань

Он характеризуется крупными исходными β-кристаллическими зернами и полной зернограничной α-фазой, образующей крупноразмерные "пучки" в исходных β-кристаллических зернах, причем в таких же "пучках" их больше. Срезы параллельны друг другу и имеют одинаковую ориентацию, как показано на рис. 3(a).

Такая микроструктура образуется, когда сплав не деформируется или деформируется после нагрева в области бета-фазы, и медленно охлаждается из области бета-фазы. Когда сплав имеет такую структуру, его вязкость разрушения, долговечность и прочность при ползучести хорошие, но пластичность, усталостная прочность, чувствительность к надрезу, термическая стабильность и коррозионная стойкость при термическом напряжении очень плохие. Эти свойства зависят от размера α-"пучка" и толщины границы зерен α. α-"пучок" становится меньше, граница зерен α - тоньше, и общие характеристики улучшаются.

BАскетичная ткань

Его особенностью является то, что первоначальная граница зерна β разрушается в процессе деформации, и не появляется или появляется лишь небольшое количество дисперсной зернистой границы α, а ломтики α в первоначальном зерне β становятся короче.

Размер α "пучка" невелик, и кластеры расположены в шахматном порядке, как плетеная корзина, как показано на рисунке 3(b).

Такая микроструктура обычно образуется при нагреве сплава, когда начинается деформация в области β-фазы или объем деформации в области (α+β) двухфазной структуры недостаточно велик.

Мелкоячеистая структура корзины не только обладает лучшей пластичностью, ударной вязкостью, вязкостью разрушения и усталостной прочностью при больших циклах, но и лучшей термической прочностью.

Бимодальный ткань

Его особенностью является то, что несвязанные первичные α распределены по матрице ткани p-трансформации, но общее содержание не превышает 50%, как показано на рисунке 3(c).

Когда температура нагрева при термической деформации или термообработке титанового сплава меньше температуры β-превращения, обычно удается получить структуру с двойным состоянием.

Бимодальная структура означает, что α-фаза в организации имеет две формы: одна - первичная равноосная α-фаза, а другая - пластинчатая α-фаза в β-трансформированной организации, которая соответствует первичной α-фазе.

Эту фазу также называют вторичной α-фазой или вторичной α-фазой.

Эта структура образуется при более высокой температуре и большей деформации сплава в двухфазной зоне (α+β).

Iсоматическая ткань

Его особенностью является то, что на матрице первичной α-фазы распределено некоторое количество преобразованной β-структуры с равномерным содержанием более 50%, как показано на рисунке 3(d).

Деформационная обработка и термическая обработка титанового сплава проводятся в двухфазной зоне (α+β) или в зоне α-фазы, и когда температура нагрева значительно ниже температуры β-превращения, обычно удается получить равноосную структуру.

По сравнению с другими структурами, эта структура обладает лучшей пластичностью, усталостной прочностью и термической стабильностью, но ее вязкость разрушения, долговечность и прочность при ползучести хуже.

Поскольку эта структура имеет лучшие общие характеристики, в настоящее время она наиболее широко используется.

Влияние процесса термообработки на эволюцию микроструктуры титанового сплава

Процесс термической обработки титановых сплавов показан на рисунке 4.

Основными параметрами, которые контролируются в ходе процесса, являются температура твердого раствора, время приготовления твердого раствора, способ охлаждения (в том числе закаливание водой, закалка в масле и воздушное охлаждение), охлаждение в печи, температура старения и время старения.

Рисунок 4 Технологическая схема типичной термообработки

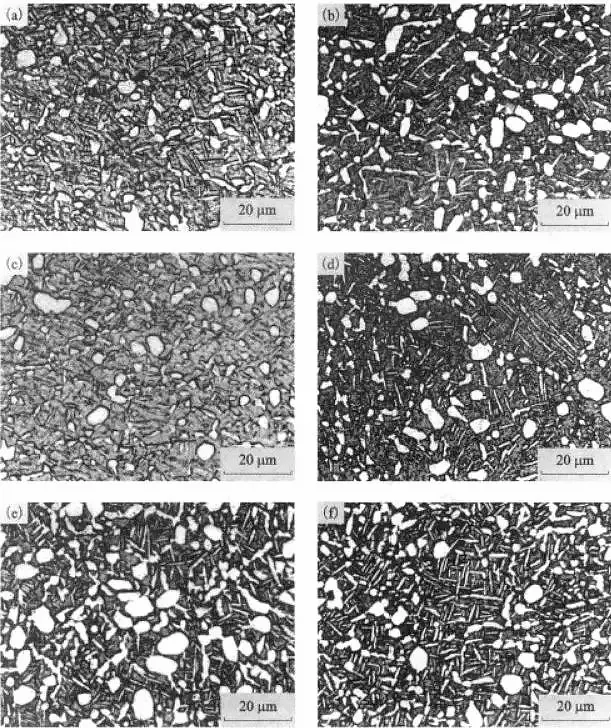

Влияние температуры твердого раствора на микроструктуру сплава ТС21

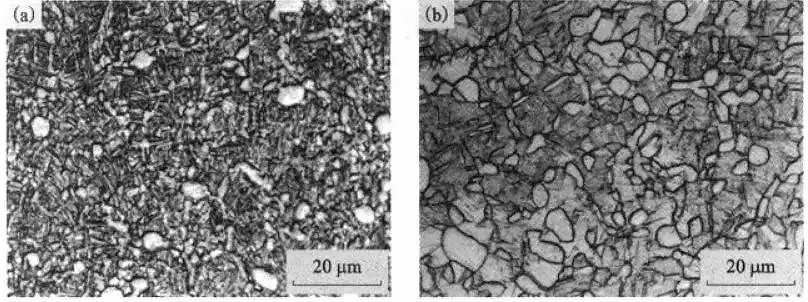

На рисунке 5 показана микроструктура сплава TC21 при различных температурах твердого раствора.

Видно, что с увеличением температуры твердого раствора объемная доля фазы αp уменьшается.

Когда температура твердого раствора выше Tβ, фаза αp исчезает.

Во время обработки раствора при 940°C из-за препятствия, создаваемого равноосной фазой αp, границы зерен β изгибаются и прогибаются, как показано стрелкой на рис. 5(c).

При обработке раствором при температуре выше Tβ (т.е. 1000°C) фаза αp исчезает.

По мере исчезновения препятствий на пути движения границ β-зерен, β-зерна резко растут, достигая среднего диаметра около 300 мкм, как показано на рис. 5(d).

Видно, что температура раствора оказывает значительное влияние на микроструктуру сплава ТС21.

Когда двухфазная область (α+β) обрабатывается твердым раствором, размер, морфология и распределение αp-фазы напрямую влияют на размер зерен β-кристалла.

Фаза αp и размер зерна β в титановом сплаве играют важную роль в механических свойствах сплава.

Чтобы избежать быстрого роста β-зерен, температура твердого раствора сплава TC21 должна быть выбрана ниже Tβ, что позволит получить относительно подходящий размер зерна и двухфазную структуру, состоящую из первичной и вторичной фаз.

Рисунок 5 Влияние температуры раствора на микроструктуру сплава TC21

(a)850℃/AC; (b)910℃/AC; (c)940℃/AC; (d)1000℃/AC

Влияние времени раствора на микроструктуру сплава TC21

На рисунке 6 показана микроструктура сплава TCIZ после обработки раствором и охлаждения на воздухе в течение 4 часов.

Из рисунков 6, 5(a) и 5(b) видно, что объемная доля и распределение фазы ап в сплаве ТС21 существенно не изменяются с увеличением времени растворения.

Очевидно, что когда обработка раствором достигает определенного времени, микроструктура сплава ТС21 не чувствительна к времени обработки раствором, но температура обработки раствором играет решающую роль в структуре твердого раствора сплава.

Рисунок 6 Влияние времени раствора на микроструктуру сплава TC21

(a)850℃/4h, AC; (b)910℃/4h, AC

Влияние метода охлаждения на микроструктуру сплава TC21

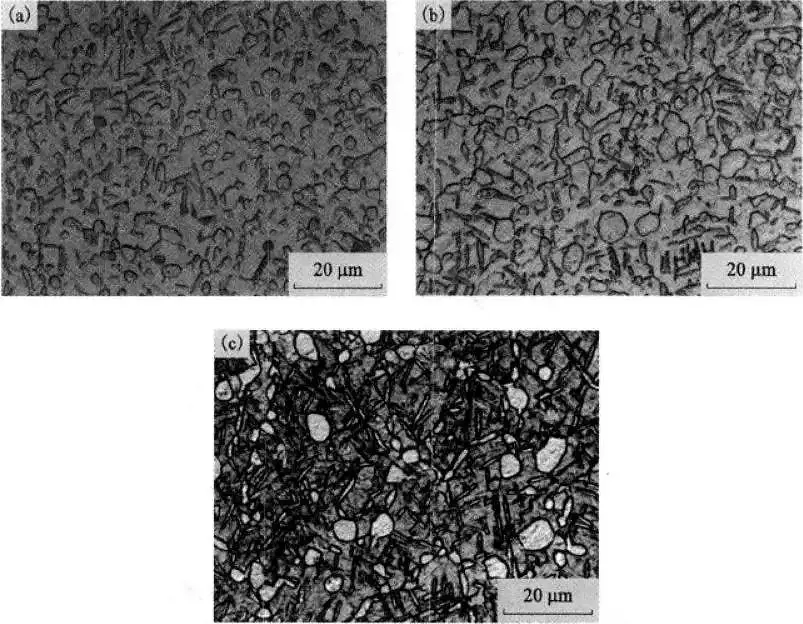

На рисунке 7 показано влияние методов охлаждения на микроструктуру сплава ТС21.

Видно, что метод охлаждения оказывает значительное влияние на микроструктуру сплава ТС21 после обработки раствором.

В условиях WQ и OQ из-за более высокой скорости охлаждения образуется только метастабильный β, но не образуется βT.

В условиях переменного тока образуется определенное количество βT.

Размер фазы αp, полученной в условиях WQ и OQ, несколько меньше, чем в условиях AC.

Это различие объясняется медленной скоростью охлаждения при переменном токе, что позволяет αp-фазе в сплаве полностью вырасти в процессе охлаждения (что приводит к увеличению содержания αp-фазы в сплаве и агрегатному росту в условиях переменного тока).

При медленном охлаждении β-фаза при высокой температуре также может полностью превратиться в βT.

Рисунок 7 Влияние метода охлаждения на микроструктуру сплава ТС21

(a)910℃/1ч, WQ; (b)910℃/1ч, OQ; (c)910℃/1ч, AC

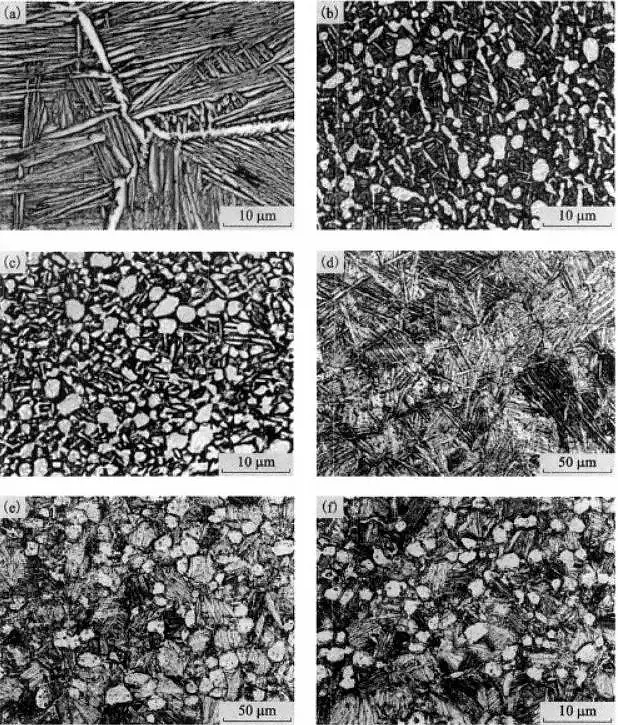

Влияние температуры старения на структуру сплава TC21

На рис. 8 показана фотография микроструктуры сплава TC21, выдержанного при температурах 500°C и 600°C.

Из рис. 8 видно, что структура сплава после старения состоит из αp-фазы и βT-фазы.

По мере старения вторичная α-фаза растет и сливается.

Вторичная α-фаза постепенно увеличивается с ростом температуры старения.

Как показано на рис. 8(a), (b) и (c), при старении при 500 °C из-за низкой температуры старения субстабильный β, полученный в результате обработки твердым раствором, не имеет движущей силы для разложения в процессе старения, и поэтому образуется меньше вторичных фаз.

Рис. 8 Влияние температуры старения на структуру сплава TC21

Влияние времени старения на структуру сплава TC21

На рис. 9 представлены фотографии микроструктуры сплава TC12, выдержанного при 550°C в течение разного времени.

Из рис. 9 видно, что с увеличением продолжительности старения объемная доля фазы βT увеличивается, в то время как размер фазы αp существенно не меняется, но происходят явления агломерации и роста.

Более крупные вторичные полосатые α-фазы также, похоже, сливаются и растут.

Рис. 9 Влияние времени старения на структуру сплава TC21

Влияние термической обработки на микроструктуру типичного титанового сплава

Контролируя условия процесса термообработки сплава TC12 и сплава Ti60, можно получить два основных типа микроструктуры - пластинчатую и бимодальную, как показано на рис. 10.

Рис. 10 Влияние термической обработки на микроструктуру типичного титанового сплава

На рис. 10 показано, что сплав Ti600 может получить структуры LM и BM при выборе температуры твердого раствора выше и ниже Tb (1010°C), соответственно.

Толщина ламели в ткани ЛМ составляет 2-3 мкм, а объемная доля αp-фазы в ткани БМ - около 20%, средний диаметр - около 15 мкм.

На рис. 10(f) показана микроструктура сплава Ti600 со структурой BM после 100-часового термического воздействия (TE) при температуре 600℃.

Различия между тканями BM и BM+TE невозможно различить только на микроскопических изображениях тканей, показанных на рис. 10(e) и (f).

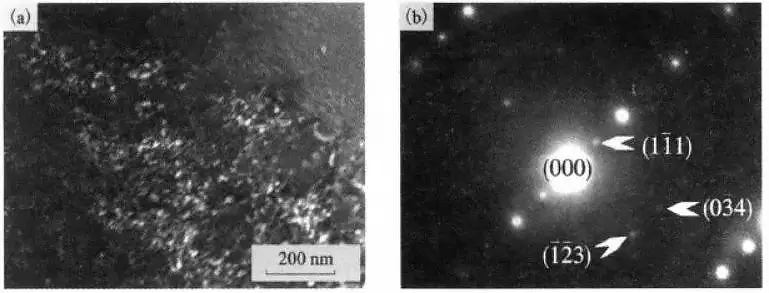

Богатая алюминием фаза αp в высокотемпературных титановых сплавах склонна к осаждению фазы α2 (Ti3Al) при длительном старении или термическом воздействии.

Методом просвечивающей электронной микроскопии было обнаружено наличие фазы α2 в фазе αp сплава Ti600 в ткани БМ после термического воздействия, как показано на рис. 11.

Рисунок 11 Морфология ТЭМ и картина дифракции электронов в выделенной области фазы α2 в сплаве Ti600 после термического воздействия

(a) топография ТЭМ; (b) картина дифракции электронов в выбранной области