(1) Die martensitische Phasenumwandlung verursacht keine wesentlichen Veränderungen der Eigenschaften von Titanlegierungen. Diese Eigenschaft unterscheidet sich von der martensitischen Phasenumwandlung von Stahl. Die Verfestigung von Titanlegierungen durch Wärmebehandlung beruht auf der Alterungszersetzung der durch Abschrecken gebildeten substabilen Phase, einschließlich der martensitischen Phase. Wärmebehandlung für reinen a-Typ Titan Legierungen ist im Grunde unwirksam; sie wird hauptsächlich für Titanlegierungen vom Typ α+β verwendet.

(2) Bei der Wärmebehandlung sollte die Bildung der ω-Phase vermieden werden, da sie Titanlegierungen spröde macht. Durch die richtige Wahl des Alterungsprozesses kann die ω-Phase zersetzt werden, z. B. durch die Verwendung einer höheren Alterungstemperatur.

(3) Im Gegensatz zu Stahlwerkstoffen ist es schwierig, die Körner von Titanlegierungen durch wiederholte Phasenumwandlungen zu veredeln. Wiederholte Phasenumwandlung von Austenit und Perlit (oder Ferrit, Zementit) können die Keimbildung und das Wachstum neuer Phasen steuern, um in den meisten Stählen eine Kornfeinung zu erreichen. Dieses Phänomen gibt es bei Titanlegierungen nicht.

(4) Eine schlechte Wärmeleitfähigkeit kann zu einer schlechten Härtbarkeit von Titanlegierungen führen, insbesondere von α+β-Titanlegierungen. Die thermische Spannung beim Abschrecken ist groß, und die Teile neigen dazu, sich beim Abschrecken zu verziehen. Aufgrund der schlechten Wärmeleitfähigkeit führt die Verformung der Titanlegierung leicht zu einem lokalen Temperaturanstieg, der dazu führen kann, dass die lokale Temperatur den β-Umwandlungspunkt überschreitet und sich die Widmanstatten-Struktur.

(5) Aufgrund ihrer lebhaften chemischen Eigenschaften reagieren Titanlegierungen bei der Wärmebehandlung leicht mit Sauerstoff und Wasserdampf. Es bildet sich eine sauerstoffreiche Schicht oder Zunder auf der Oberfläche des Werkstücks, wodurch die Leistung der Legierung verringert wird. Gleichzeitig neigen Titanlegierungen dazu, während der Wärmebehandlung Wasserstoff zu absorbieren, was zu Wasserstoffversprödung.

(6) Der β-Übergangspunkt variiert aufgrund unterschiedlicher Schmelzöfen erheblich, selbst wenn die Zusammensetzung gleich ist.

(7) Beim Erhitzen im Bereich der β-Phase neigen die β-Körner dazu, größer zu werden. Die Vergröberung der β-Körner kann dazu führen, dass die Plastizität der Legierung stark abnimmt, weshalb die Erwärmungstemperatur und -zeit streng kontrolliert werden sollten. Die Wärmebehandlung zum Erhitzen im β-Phasenbereich sollte mit Vorsicht angewendet werden.

Die Phasenumwandlung von Titanlegierungen ist die Grundlage der Wärmebehandlung von Titanlegierungen. Um die Leistung von Titanlegierungen zu verbessern, ist neben einer angemessenen Legierung auch eine geeignete Wärmebehandlung erforderlich.

Es gibt viele Arten von Wärmebehandlungen für Titanlegierungen, darunter Glühbehandlung, Alterungsbehandlung, Verformungswärmebehandlung und chemische Wärmebehandlung, um nur einige zu nennen.

Das Glühen eignet sich für verschiedene Titanlegierungen und dient in erster Linie dazu, Spannungen zu beseitigen, die Plastizität der Legierung zu verbessern und die Struktur zu stabilisieren.

Zu den Formen des Glühens gehören das Spannungsarmglühen, das Rekristallisationsglühen und das Doppelglühen, isothermisches GlühenVakuum-Glühen, u.a..

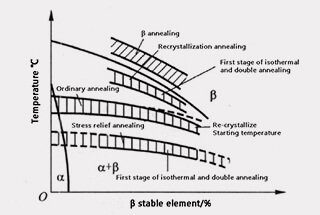

Abbildung 1 zeigt den Glühtemperaturbereich von Titanlegierungen nach verschiedenen Methoden.

Abbildung 1 Schematische Darstellung des Glühtemperaturbereichs verschiedener Verfahren für Titanlegierungen

(1) Spannungsarmglühen.

Das Spannungsarmglühen kann eingesetzt werden, um die Eigenspannung die beim Gießen, bei der Kaltverformung und beim Schweißen entstehen.

Die Temperatur für das Spannungsarmglühen sollte niedriger sein als die Rekristallisationstemperatur, typischerweise zwischen 450-650 ℃.

Die benötigte Zeit hängt von der Querschnittsgröße des Werkstücks, der Bearbeitungshistorie und dem Grad der erforderlichen Spannungsentlastung ab.

(2) Gewöhnliches Glühen.

Ziel des Normalglühens ist es, die Grundspannungen im Halbzeug aus Titanlegierung zu beseitigen und die Festigkeit und Plastizität entsprechend den geforderten technischen Bedingungen zu erhöhen.

Die Glühtemperatur und die Rekristallisationstemperatur sind in der Regel gleich oder etwas niedriger als die Anfangstemperatur. Dieses Glühverfahren wird in der Regel bei metallurgischen Fabrikprodukten angewandt und kann auch als Fabrikglühen bezeichnet werden.

(3) Vollständiges Ausglühen.

Der Zweck des vollständigen Glühens besteht darin, die Prozesshärtung vollständig zu beseitigen, die Organisation zu stabilisieren und die Plastizität zu verbessern. Dieser Prozess erfolgt hauptsächlich durch Rekristallisation und wird auch als Rekristallisationsglühen bezeichnet.

Die Glühtemperatur liegt vorzugsweise zwischen der Rekristallisationstemperatur und der Phasenübergangstemperatur. Wenn die Temperatur die Phasenübergangstemperatur überschreitet, bildet sich die Widmanstatten-Struktur, und die Eigenschaften der Legierung verschlechtern sich.

Die Art des Glühens, die Temperatur und die Abkühlungsmethoden sind für die verschiedenen Arten von Titanlegierungen unterschiedlich.

(4) Doppeltes Glühen.

Durch doppeltes Glühen lassen sich die Plastizität der Legierung, die Bruchzähigkeit und die Stabilität der Organisation verbessern. Nach dem Glühen ist die Organisation der Legierung gleichmäßiger und nähert sich dem Gleichgewichtszustand.

Diese Art des Glühens wird häufig verwendet, um die Stabilität des Gefüges und der Leistung von hitzebeständigen Titanlegierungen bei hohen Temperaturen und Langzeitbelastungen zu gewährleisten.

Beim Doppelglühen wird die Legierung zweimal erhitzt und an der Luft abgekühlt. Die Erwärmungstemperatur des ersten Hochtemperaturglühens liegt über oder nahe der Endtemperatur der Rekristallisation, so dass die Rekristallisation vollständig ohne signifikantes Kristallkornwachstum ablaufen kann und der Volumenanteil der ap-Phase kontrolliert wird.

Die Struktur ist nach dem Abkühlen an der Luft nicht stabil genug, so dass ein zweites Glühen bei niedriger Temperatur erforderlich ist. Die Glühtemperatur ist niedriger als die Rekristallisationstemperatur, und die Temperatur wird lange gehalten, um die durch Hochtemperaturglühen erhaltene metastabile β-Phase vollständig zu zersetzen.

Durch isothermes Glühen lassen sich die beste Plastizität und thermische Stabilität erzielen, und es eignet sich für zweiphasige Titanlegierungen mit einem hohen Gehalt an β-stabilisierenden Elementen.

Beim isothermen Glühen erfolgt eine hierarchische Abkühlung, d. h. nach dem Erhitzen auf eine Temperatur oberhalb der Rekristallisationstemperatur wird das Werkstück sofort in einen anderen Ofen mit niedrigerer Temperatur (in der Regel 600-650 °C) zur Isolierung überführt und anschließend an der Luft auf Raumtemperatur abgekühlt.

Abschrecken Alterung ist der wichtigste Weg, um Titan-Legierung Wärmebehandlung zu stärken, mit Phasenwechsel, um eine stärkende Wirkung, die auch als Wärmebehandlung Stärkung bekannt ist zu produzieren.

Die verfestigende Wirkung der Wärmebehandlung von Titanlegierungen wird durch die Art der Wärmebehandlung bestimmt. LegierungselementKonzentration und Spezifikationen für die Wärmebehandlung.

Diese Faktoren beeinflussen die Art, die Zusammensetzung, die Menge und die Verteilung der metastabilen Phase, die durch das Abschrecken der Legierung entsteht, sowie die Art, die Struktur und die Dispersivität der ausgeschiedenen Phase während der Zersetzung der metastabilen Phase, die mit der Legierungszusammensetzung, den Spezifikationen des Wärmebehandlungsprozesses und der ursprünglichen Struktur zusammenhängt.

Bei Legierungen mit einer bestimmten Zusammensetzung hängt die Wirkung der Alterungsverfestigung von dem gewählten Wärmebehandlungsverfahren ab.

Je höher die Abschrecktemperatur ist, desto deutlicher ist der Effekt der Alterungsverfestigung, aber ein Abschrecken oberhalb der β-Umwandlungstemperatur führt zu Sprödigkeit aufgrund zu grober Körner.

Bei Zweiphasen-Titanlegierungen mit geringerer Konzentration kann durch Abschrecken bei höherer Temperatur eine höhere Martensit.

Zweiphasige Titanlegierungen mit einer höheren Konzentration sollten bei einer niedrigeren Temperatur abgeschreckt werden, um mehr metastabile β-Phasen zu erhalten, so dass der maximale Effekt der Alterungsbeständigkeit erzielt werden kann.

Die Kühlmethode ist im Allgemeinen wasser- oder ölgekühlt, und die Abschreckungsprozess sollte schnell sein, um die Zersetzung der β-Phase während des Übertragungsprozesses zu verhindern und den Effekt der Alterungsverstärkung zu verringern.

Die Alterungstemperatur und -dauer sollte so gewählt werden, dass die besten Gesamtleistungskriterien erreicht werden, wobei die Alterungstemperatur bei Titanlegierungen des Typs α + β im Allgemeinen 500-600℃ und die Dauer 4-12 Stunden beträgt.

Die Alterungstemperatur der β-Typ Titanlegierung ist 450-550℃, die Zeit ist 8-24 Stunden, und die Kühlmethode ist Luftkühlung.

Die Verformungswärmebehandlung ist eine wirksame Kombination aus Druckverarbeitung (Schmieden, Walzen usw.) und Wärmebehandlungstechnologie, die sowohl eine Verformungshärtung als auch eine Wärmebehandlung ermöglicht, um eine Organisation und umfassende Leistung zu erzielen, die mit einer einzigen Härtungsmethode nicht erreicht werden kann.

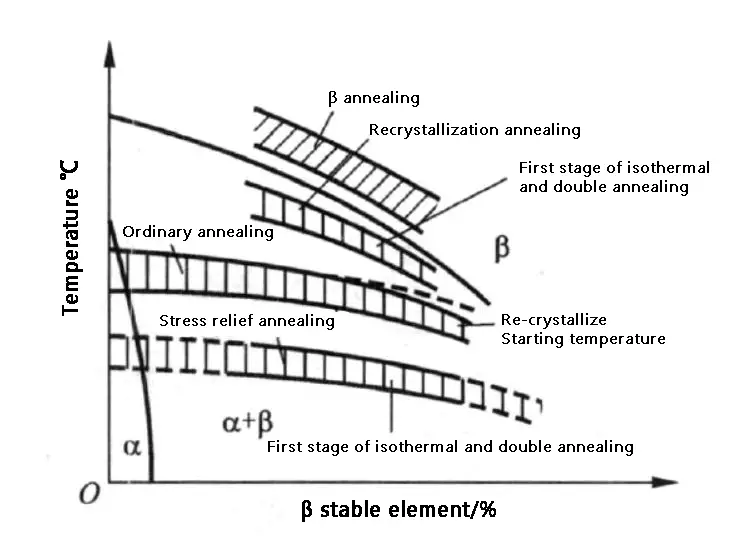

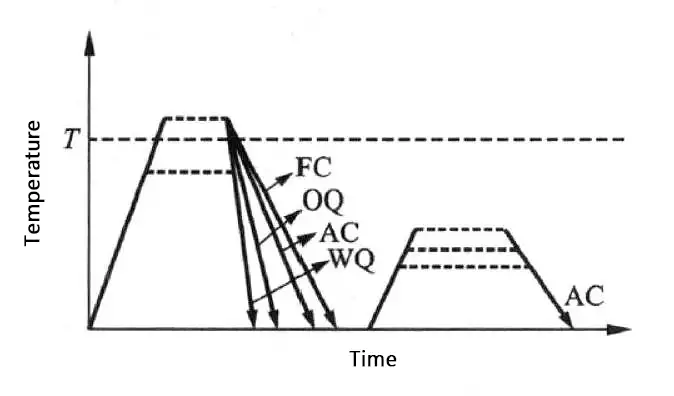

Ein übliches Verfahren der Verformungswärmebehandlung ist in Abbildung 2 dargestellt.

Verschiedene Arten von thermomechanisch Wärmebehandlung werden nach dem Verhältnis zwischen der Verformungstemperatur und der Rekristallisationstemperatur und der Phasenübergangstemperatur unterschieden.

Je nach Verformungstemperatur kann sie unterteilt werden in:

Abbildung 2: Schematische Darstellung des Prozesses der Verformungswärmebehandlung von Titanlegierungen.

(a) Wärmebehandlung bei Hochtemperaturverformung;

(b) Wärmebehandlung durch Verformung bei niedriger Temperatur

(1) Thermomechanische Hochtemperaturbehandlung

Dabei wird das Material über die Rekristallisationstemperatur erhitzt, um 40% bis 85% verformt, dann schnell abgeschreckt und anschließend einer konventionellen Alterungswärmebehandlung unterzogen.

(2) Thermomechanische Behandlung bei niedriger Temperatur

Die Verformung erfolgt etwa 50% unterhalb der Rekristallisationstemperatur, gefolgt von einer konventionellen Alterungsbehandlung.

(3) Zusammengesetzte thermomechanische Behandlung

Dabei handelt es sich um ein Verfahren, das die thermomechanische Hochtemperaturbehandlung mit der thermomechanischen Niedertemperaturbehandlung kombiniert.

Titanlegierungen haben einen hohen Reibungskoeffizienten und eine geringe Verschleißfestigkeit (im Allgemeinen etwa 40% niedriger als Stahl), wodurch sie anfällig für Anhaftungen an Kontaktflächen sind und Reibungskorrosion verursachen.

Titanlegierungen sind beständiger gegen Korrosion in oxidierenden Medien, aber weniger beständig gegen Korrosion in reduzierenden Medien (wie Salzsäure, Schwefelsäure usw.).

Um diese Eigenschaften zu verbessern, werden galvanische Beschichtungen, Spritzverfahren und chemische Wärmebehandlungen (wie nitrieren, Oxygenierung usw.) verwendet werden können.

Die Härte der nitrierten Schicht nach dem Nitrieren ist 2 bis 4 Mal höher als die der Oberflächenschicht ohne Nitrierung, was die Verschleißfestigkeit der Legierung erheblich verbessert und gleichzeitig die Korrosionsbeständigkeit der Legierung in reduzierenden Medien erhöht.

Die Sauerstoffinfiltration kann die Korrosionsbeständigkeit der Legierung um das 7- bis 9-fache erhöhen, aber die Plastizität und Ermüdungsfestigkeit der Legierung in unterschiedlichem Ausmaß verloren gehen.

Mikrostruktureigenschaften einer Titanlegierung

Bei Titanlegierungen, insbesondere bei α+β-Duplex-Titanlegierungen, kann eine große Vielfalt an Strukturen beobachtet werden.

Diese Strukturen unterscheiden sich in Morphologie, Korngröße und intragranularer Struktur, die hauptsächlich von der Legierungszusammensetzung, dem Verformungsprozess und dem Wärmebehandlungsverfahren abhängen.

Im Allgemeinen haben Titanlegierungen zwei Grundphasen: die α-Phase und die β-Phase.

Die mechanischen Eigenschaften von Titanlegierungen hängen weitgehend vom Verhältnis, der Morphologie, der Größe und der Verteilung dieser beiden Phasen ab.

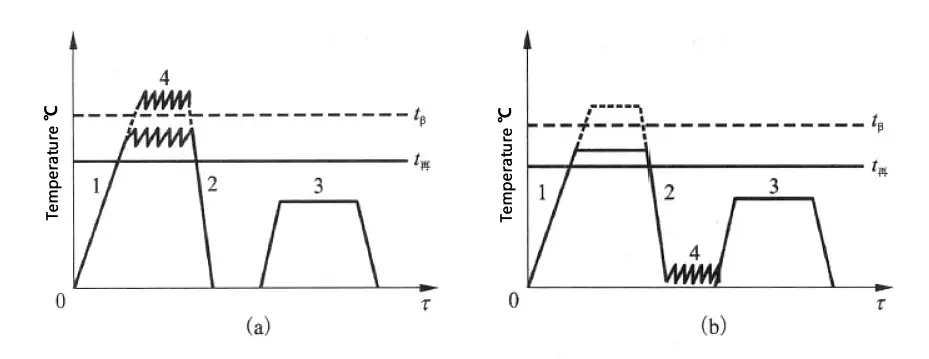

Die Strukturtypen von Titanlegierungen lassen sich grundsätzlich in vier Kategorien einteilen: Widmanstattenstruktur (Lamellenstruktur), Korbgeflechtstruktur, bimodale Struktur und isometrische Struktur.

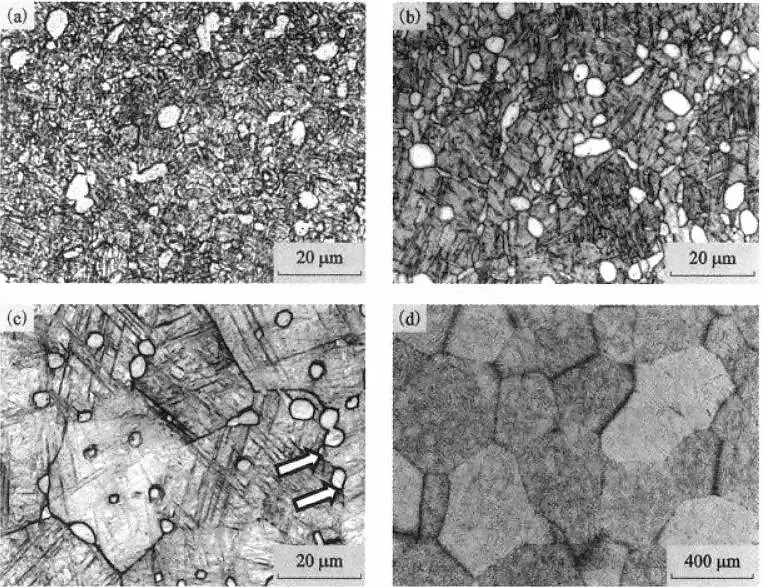

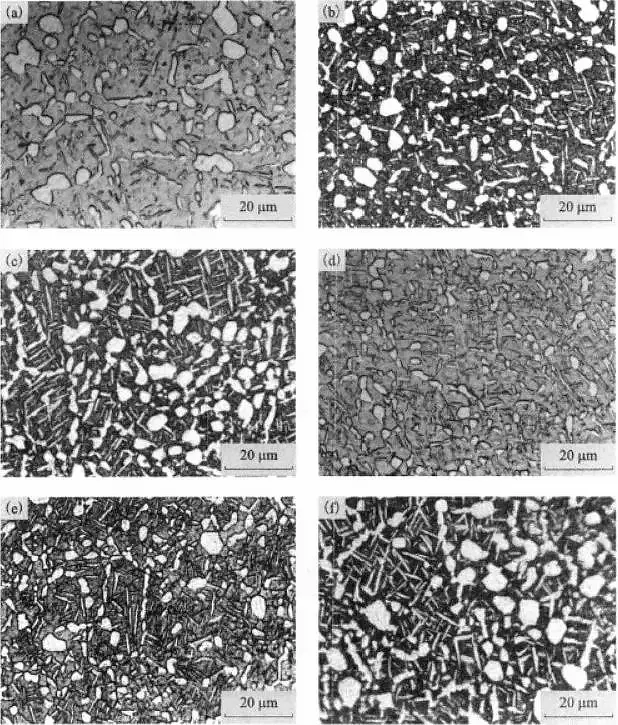

Abbildung 3 zeigt die typischen morphologischen Merkmale der verschiedenen Arten von Titanlegierungen.

Tabelle 1 enthält die Legierungskennwerte der Titanlegierung TC4 in vier typischen Strukturzuständen, die zeigen, dass die Leistung der verschiedenen Strukturen stark variiert.

Tabelle 1: Einfluss von vier typischen Geweben auf die Leistung der TC4-Legierung

| Mechanische Eigenschaften | Druckfestigkeit σ /MPa | Dehnung δ /% | Kerbschlagzähigkeit αk /(KJ*m-2) | Bruchzähigkeit KIC /(MPa*m1/2) |

| lamellare Struktur | 1020 | 9.5 | 355.3 | 102 |

| Korbgeflechtstruktur | 1010 | 13.5 | 533 | ___ |

| bimodale Struktur | 980 | 13 | 434.3 | ___ |

| isometrische Struktur | 961 | 16.5 | 473.8 | 58.9 |

Abbildung 3 Typische Organisation in Titanlegierungen

(a) Lamellengewebe; b) Korbgeflechtgewebe; c) bimodales Gewebe; d) isometrisches Gewebe

LAmellargewebe

Es zeichnet sich durch grobe ursprüngliche β-Kristallkörner und eine vollständige Korngrenzen-α-Phase aus, die in den ursprünglichen β-Kristallkörnern großflächige "Bündel" bilden, und in denselben "Bündeln" befinden sich noch weitere. Die Scheiben sind parallel zueinander und in der gleichen Ausrichtung, wie in Abbildung 3(a) gezeigt.

Diese Art von Mikrostruktur entsteht, wenn die Legierung nach dem Erhitzen im Beta-Phasenbereich nicht oder nur wenig verformt wird und langsam aus dem Beta-Phasenbereich abgekühlt wird. Wenn die Legierung dieses Gefüge aufweist, sind ihre Bruchzähigkeit, Dauerhaftigkeit und Kriechfestigkeit gut, aber ihre Plastizität, Ermüdungsfestigkeit, Kerbempfindlichkeit, thermische Stabilität und thermische Spannungskorrosionsbeständigkeit sind sehr schlecht. Diese Eigenschaften variieren mit der Größe des α-"Bündels" und der Dicke der Korngrenze α. Das α-"Bündel" wird kleiner, die Korngrenze α wird dünner, und die Gesamtleistung wird verbessert.

Basketweave Gewebe

Seine Besonderheit besteht darin, dass die ursprüngliche β-Korngrenze während des Verformungsprozesses zerstört wird und keine oder nur eine geringe Menge an dispergierter α-Korngrenze erscheint und die α-Scheiben im ursprünglichen β-Korn kürzer werden.

Die Größe des α-"Bündels" ist klein, und die Cluster sind wie ein geflochtener Korb versetzt angeordnet, wie in Abbildung 3(b) dargestellt.

Diese Art von Mikrostruktur bildet sich im Allgemeinen, wenn die Legierung erwärmt wird oder sich im Bereich der β-Phase zu verformen beginnt oder die Verformung im Bereich der (α+β)-Doppelphase nicht groß genug ist.

Die feinmaschige Korbstruktur hat nicht nur eine bessere Plastizität, Schlagzähigkeit, Bruchzähigkeit und Dauerfestigkeit bei hohen Zyklen, sondern auch eine bessere Wärmebeständigkeit.

Bimodal Gewebe

Charakteristisch ist, dass unverbundenes primäres α auf der Matrix des p-Transformationsgewebes verteilt ist, aber der Gesamtgehalt 50% nicht übersteigt, wie in Abbildung 3(c) gezeigt.

Wenn die Erwärmungstemperatur bei der thermischen Verformung oder Wärmebehandlung der Titanlegierung unter der β-Umwandlungstemperatur liegt, kann im Allgemeinen eine Dual-State-Struktur erhalten werden.

Bimodale Struktur bedeutet, dass die α-Phase in der Organisation zwei Formen hat: eine ist die primäre gleichachsige α-Phase und die andere ist die lamellare α-Phase in der β-transformierten Organisation, die der primären α-Phase entspricht.

Die Phase wird auch als sekundäre α-Phase oder sekundäre α-Phase bezeichnet.

Diese Struktur bildet sich, wenn die Legierung eine höhere Temperatur und eine größere Verformung in der (α+β)-Zweiphasenzone aufweist.

Isometrisches Gewebe

Charakteristisch ist, dass eine gewisse Menge an umgewandelter β-Struktur auf der primären α-Phasenmatrix mit einem gleichmäßig verteilten Gehalt von mehr als 50% verteilt ist, wie in Abbildung 3(d) dargestellt.

Die Verformungsverarbeitung und die Wärmebehandlung der Titanlegierung werden alle in der (α+β)-Zweiphasenzone oder der α-Phasenzone durchgeführt, und wenn die Erwärmungstemperatur viel niedriger als die β-Umwandlungstemperatur ist, kann im Allgemeinen eine gleichachsige Struktur erhalten werden.

Im Vergleich zu anderen Strukturen weist diese Struktur eine bessere Plastizität, Ermüdungsfestigkeit und thermische Stabilität auf, aber ihre Bruchzähigkeit, Haltbarkeit und Kriechfestigkeit sind schlechter.

Da diese Struktur eine bessere Gesamtleistung aufweist, ist sie derzeit am weitesten verbreitet.

Einfluss des Wärmebehandlungsprozesses auf die Entwicklung der Mikrostruktur von Titanlegierungen

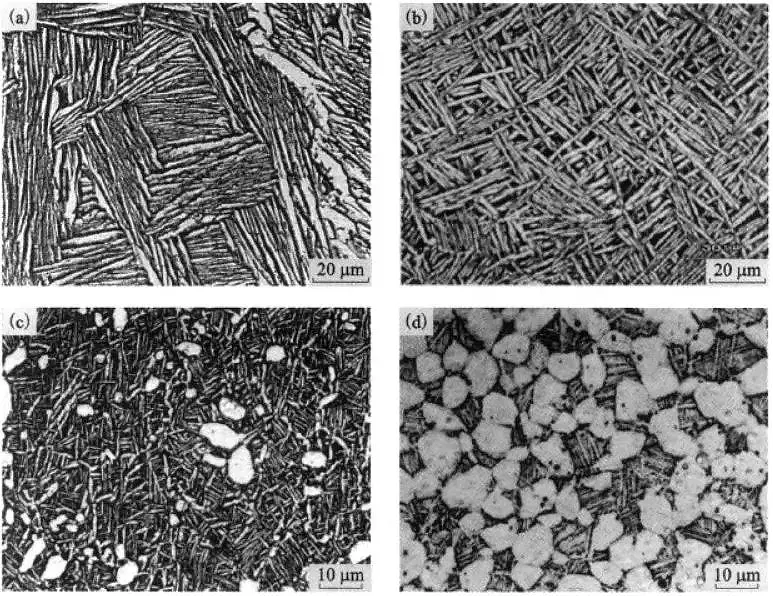

Das Wärmebehandlungsverfahren für Titanlegierungen ist in Abbildung 4 dargestellt.

Die wichtigsten Parameter, die während des Prozesses kontrolliert werden, sind die Mischkristalltemperatur, die Mischkristallzeit, die Kühlmethode (einschließlich WasserabschreckungÖlabschreckung und Luftkühlung), Ofenkühlung, Alterungstemperatur und Alterungszeit.

Abbildung 4 Prozessdiagramm einer typischen Wärmebehandlung

Auswirkung der Mischkristalltemperatur auf das Gefüge der Legierung TC21

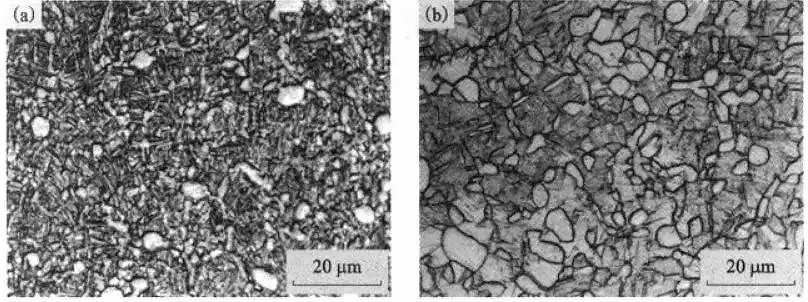

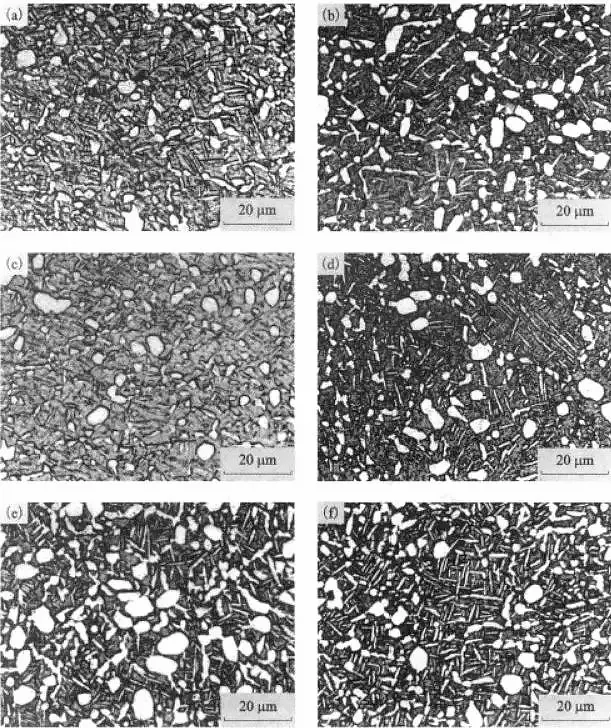

Abbildung 5 zeigt das Mikrogefüge der Legierung TC21 bei verschiedenen Mischkristalltemperaturen.

Es ist zu erkennen, dass mit steigender Mischkristalltemperatur der Volumenanteil der αp-Phase abnimmt.

Wenn die Temperatur des Mischkristalls höher als Tβ ist, verschwindet die αp-Phase.

Während der Lösungsbehandlung bei 940 °C biegen sich die Korngrenzen der β-Körner aufgrund der Behinderung durch die gleichachsige αp-Phase, wie durch den Pfeil in Abbildung 5(c) dargestellt.

Wenn eine Lösungsbehandlung bei einer höheren Temperatur als Tβ (d.h. 1000°C) durchgeführt wird, verschwindet die αp-Phase.

Wenn die Hindernisse für die Bewegung der β-Korngrenzen verschwinden, wachsen die β-Körner stark an, mit einem durchschnittlichen Durchmesser von etwa 300 μm, wie in Abbildung 5(d) dargestellt.

Es ist zu erkennen, dass die Lösungstemperatur einen signifikanten Einfluss auf die Mikrostruktur der Legierung TC21 hat.

Wenn der (α+β)-Zweiphasenbereich in fester Lösung behandelt wird, wirken sich Größe, Morphologie und Verteilung der αp-Phase direkt auf die Größe der β-Kristallkörner aus.

Die αp-Phase und die β-Korngröße der Titanlegierung spielen eine entscheidende Rolle für die mechanischen Eigenschaften der Legierung.

Um ein schnelles Wachstum von β-Körnern zu vermeiden, sollte die Mischkristalltemperatur der TC21-Legierung unter Tβ gewählt werden, damit eine relativ geeignete Korngröße und eine Dual-State-Struktur aus Primär- und Sekundärphasen erhalten werden kann.

Abbildung 5 Die Auswirkung der Lösungstemperatur auf das Gefüge der Legierung TC21

(a)850℃/AC; (b)910℃/AC; (c)940℃/AC; (d)1000℃/AC

Einfluss der Lösungszeit auf die Mikrostruktur der Legierung TC21

Abbildung 6 zeigt das Mikrogefüge der TCIZ-Legierung nach der Lösungsbehandlung und der 4-stündigen Luftkühlung.

Aus den Abbildungen 6, 5(a) und 5(b) ist ersichtlich, dass sich der Volumenanteil und die Verteilung der ap-Phase in der TC21-Legierung mit zunehmender Lösungszeit nicht wesentlich verändern.

Es zeigt sich, dass die Mikrostruktur der TC21-Legierung nach einer bestimmten Zeit der Lösungsbehandlung nicht mehr von der Dauer der Lösungsbehandlung abhängt, dass aber die Temperatur der Lösungsbehandlung eine entscheidende Rolle für die Mischkristallstruktur der Legierung spielt.

Abbildung 6 Die Auswirkung der Lösungszeit auf das Mikrogefüge der Legierung TC21

(a)850℃/4h, AC; (b)910℃/4h, AC

Einfluss der Abkühlungsmethode auf die Mikrostruktur der Legierung TC21

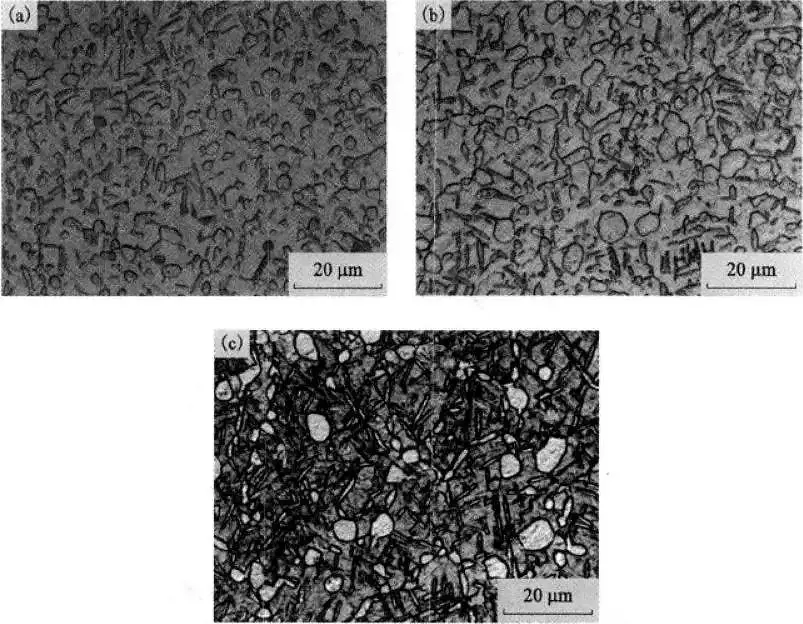

Abbildung 7 zeigt die Auswirkungen der Abkühlungsmethoden auf die Mikrostruktur der Legierung TC21.

Es ist zu erkennen, dass die Abkühlungsmethode einen erheblichen Einfluss auf die Mikrostruktur der TC21-Legierung nach der Lösungsbehandlung hat.

Unter WQ- und OQ-Bedingungen wird aufgrund der schnelleren Abkühlungsrate nur metastabiles β, aber kein βT gebildet.

Unter AC-Bedingungen bildet sich eine gewisse Menge an βT.

Die Größe der αp-Phase unter WQ- und OQ-Bedingungen ist etwas kleiner als die unter AC-Bedingungen erhaltene.

Dieser Unterschied ist auf die langsame Abkühlungsgeschwindigkeit von AC zurückzuführen, die es der αp-Phase in der Legierung ermöglicht, während des Abkühlungsprozesses vollständig zu wachsen (wodurch der αp-Phasengehalt in der Legierung zunimmt und das Wachstum unter AC-Bedingungen verstärkt wird).

Bei der langsameren Abkühlung kann die β-Phase bei hoher Temperatur auch vollständig in βT umgewandelt werden.

Abbildung 7 Die Auswirkung des Abkühlungsverfahrens auf das Gefüge der Legierung TC21

(a)910℃/1h, WQ; (b)910℃/1h, OQ; (c)910℃/1h, AC

Einfluss der Alterungstemperatur auf die Struktur der Legierung TC21

Abbildung 8 zeigt eine Mikrostrukturaufnahme der bei 500°C und 600°C gealterten Legierung TC21.

Aus Abbildung 8 ist ersichtlich, dass die Struktur der Legierung nach der Alterung aus einer αp- und einer βT-Phase besteht.

Mit fortschreitender Alterung wächst die sekundäre α-Phase und geht ineinander über.

Die sekundäre α-Phase nimmt mit steigender Alterungstemperatur allmählich zu.

Wie in Abbildung 8(a), (b) und (c) dargestellt, fehlt dem aus der Mischkristallbehandlung stammenden substabilen β bei einer Alterung bei 500 °C aufgrund der niedrigen Alterungstemperatur die treibende Kraft für die Zersetzung während des Alterungsprozesses, so dass weniger Sekundärphasen gebildet werden.

Abbildung 8 Einfluss der Alterungstemperatur auf das Gefüge der Legierung TC21

Einfluss der Alterungszeit auf die Struktur der Legierung TC21

Abbildung 9 zeigt Gefügeaufnahmen der TC12-Legierung, die bei 550°C für verschiedene Zeiten gealtert wurde.

Aus Abbildung 9 ist ersichtlich, dass mit zunehmender Dauer der Alterung der Volumenanteil der βT-Phase zunimmt, während sich die Größe der αp-Phase nicht wesentlich ändert, sondern Agglomerations- und Wachstumsphänomene auftreten.

Die größeren sekundären streifenförmigen α-Phasen scheinen ebenfalls zu verschmelzen und zu wachsen.

Abbildung 9 Die Auswirkung der Alterungszeit auf die Struktur der Legierung TC21

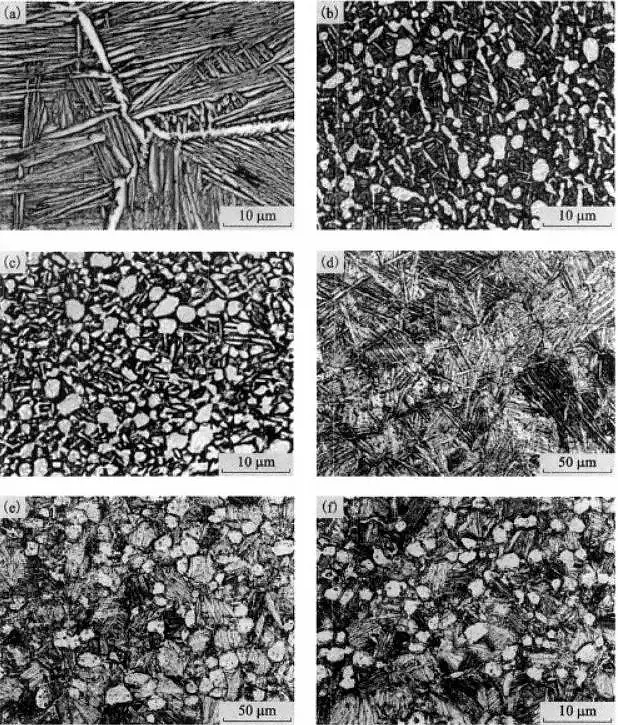

Auswirkung der Wärmebehandlung auf das Gefüge einer typischen Titanlegierung

Durch die Steuerung der Wärmebehandlungsbedingungen der Legierungen TC12 und Ti60 werden zwei Haupttypen von lamellarer Mikrostruktur und bimodaler Mikrostruktur erhalten, wie in Abbildung 10 dargestellt.

Abbildung 10 Die Auswirkung der Wärmebehandlung auf das Gefüge einer typischen Titanlegierung

Abbildung 10 zeigt, dass die Ti600-Legierung LM- und BM-Strukturen erhalten kann, wenn die Mischkristalltemperatur über bzw. unter Tb (1010°C) gewählt wird.

Die Dicke der Lamellen im LM-Gewebe beträgt 2-3 μm, und der Volumenanteil der αp-Phase im BM-Gewebe beträgt etwa 20%, mit einem durchschnittlichen Durchmesser von etwa 15 μm.

Abbildung 10(f) zeigt das Mikrogefüge der Ti600-Legierung mit BM-Struktur nach 100 Stunden Wärmeeinwirkung (TE) bei 600℃.

Die Unterschiede zwischen BM- und BM+TE-Gewebe lassen sich nicht allein anhand der in Abbildung 10(e) und (f) gezeigten mikroskopischen Gewebe erkennen.

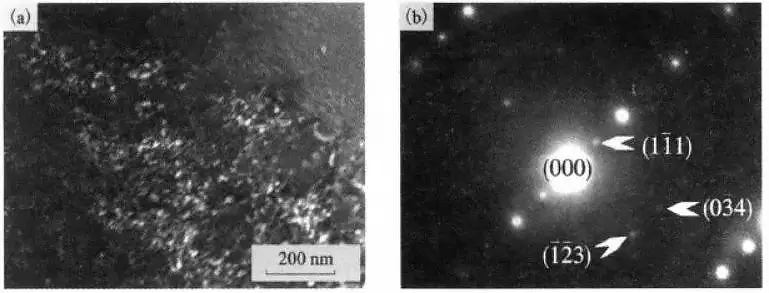

Die al-reiche αp-Phase in Hochtemperatur-Titanlegierungen neigt dazu, bei Langzeitalterung oder thermischer Belastung die α2-Phase (Ti3Al) auszuscheiden.

Durch Transmissionselektronenmikroskopie wurde die α2-Phase in der αp-Phase der Ti600-Legierung des BM-Gewebes nach thermischer Einwirkung gefunden, wie in Abbildung 11 dargestellt.

Abbildung 11 TEM-Morphologie und Elektronenbeugungsmuster ausgewählter Bereiche der α2-Phase in der Ti600-Legierung nach thermischer Belastung

(a) TEM-Topographie; (b) Elektronenbeugungsmuster eines ausgewählten Bereichs

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.