Что делать, если важнейшее уплотнение вашего насоса неожиданно выйдет из строя? Уплотнения насоса, о которых часто забывают, жизненно важны для предотвращения утечек и обеспечения бесперебойной работы. В этой статье мы рассмотрим различные типы уплотнений насосов, распространенные неисправности, а также практические решения по их обслуживанию и устранению неполадок. Понимая эти аспекты, вы узнаете, как повысить надежность и долговечность ваших насосных систем.

Lточка сбора

Существует множество механических уплотнений для насосов различных моделей, но есть пять общих мест утечки:

Феномен: Звук треска или разрыва во время работы

Возможные причины:

Решение:

Феномен: Непрерывное стекание уплотнения

Возможные причины:

Решение:

Феномен: Пружинный провал

Возможные причины:

Решение:

Феномен: Скрипящий звук во время работы

Возможная причина:

Решение:

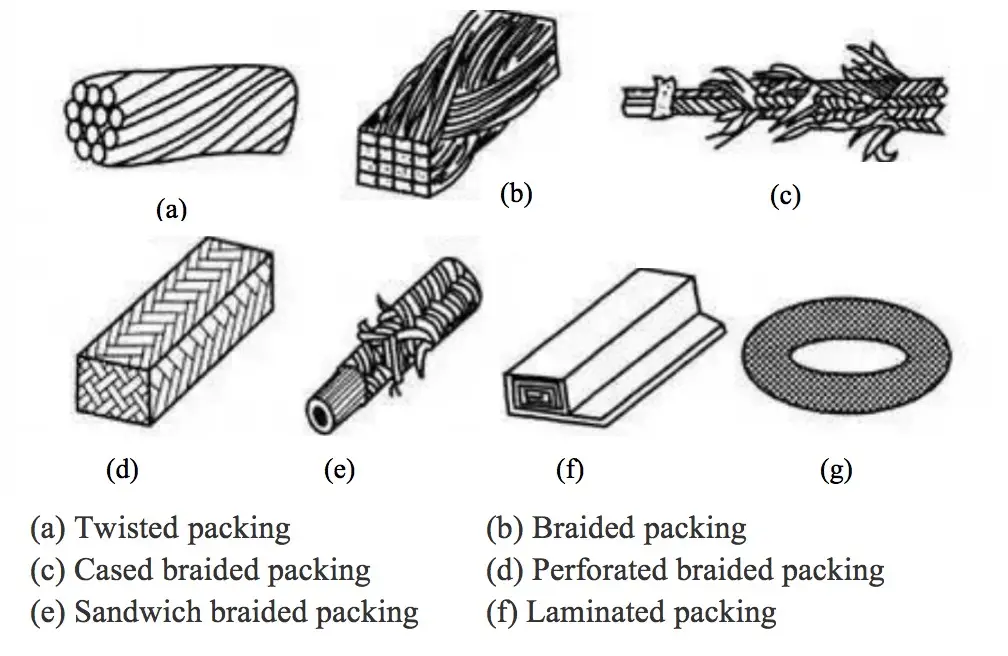

Резиновые асбестовые набивки XS250 (с максимальной рабочей температурой 250℃) и резиновые асбестовые набивки XS350 (с максимальной рабочей температурой 350℃) могут использоваться с паром, водой и щелочными растворами.

Асбестовая набивка с масляной пропиткой YS250 (с максимальной рабочей температурой 250℃) и YS350 (с максимальной рабочей температурой 350℃) обладает уникальной особенностью смазываться маслом, что обеспечивает низкий коэффициент трения и высокую компрессионную способность.

Эти уплотнения подходят для работы с паром, воздухом, технической водой и тяжелыми нефтепродуктами.

Диапазон рабочих температур: от -100℃ до 250℃

Подходит для использования со слабыми кислотами, сильными щелочами и другими агрессивными средами.

Максимальная рабочая температура: 120℃

Подходит для использования с: речной водой, водопроводной водой, грунтовыми водами, морской водой и т.д.

Наполнитель из тканого волокна PTFE выпускается в шести различных марках.

Во время использования вначале допускается незначительное подтекание упаковки.

По истечении определенного времени рекомендуется отрегулировать сальник, когда наполнитель достигнет стабильного состояния.

Важно не оказывать чрезмерного давления в самом начале, чтобы не повредить упаковку.

Плетеная уплотнительная набивка из углеродного волокна - это новейший материал, обладающий исключительной прочностью и модулем упругости.

Он обладает рядом преимуществ, среди которых высокая прочность, большой модуль упругости, термостойкость, химическая стойкость, отличная теплопроводность, низкий коэффициент теплового расширения, самосмазывающиеся свойства и др.

При начале работы рекомендуется слегка набить сальник, допуская небольшую утечку рабочей среды.

После работы в течение определенного времени постепенно затягивайте упаковку, чтобы привести ее в стабильное состояние.

Если во время эксплуатации плетеной набивки из углеродного тефлона (FTH-1) возникает утечка, можно повторно затянуть сальниковую втулку.

Тканая набивка из фенольного волокна обладает рядом преимуществ, среди которых термостойкость, устойчивость к кислотной коррозии, способность к адсорбции, отличная теплоизоляция, низкий коэффициент трения, износостойкость, нетоксичность для человека и окружающей среды, а также доступная цена.

В основном используется в качестве сальникового уплотнения для плунжерных насосов высокого давления, водяных насосов высокого давления, кислотных насосов FRP, насосов для метил аммиака, поршневых насосов и глубинных насосов для нефтяных месторождений.

Характеристики тканой набивки из фенольного волокна можно увидеть в следующей таблице.

Он подходит для различных сред, включая кислоты, щелочи, органические растворители, машинное масло, пар и воду.

Расширенный графит (также известный как гибкий графит) - это материал, обладающий многими исключительными качествами, включая самосмазывающиеся свойства, коррозионную стойкость, устойчивость к экстремальным температурам, радиационную стойкость, стойкость к истиранию и низкий коэффициент трения. Кроме того, он обладает такими преимуществами, как гибкость, легкость и способность сохранять свою форму даже при сжатии, что делает его пригодным для использования в широком диапазоне температур.

Расширенный графит можно использовать со средами, имеющими значение PH в диапазоне от 0 до 14. За исключением водной регии, концентрированной азотной кислоты, концентрированной серной кислоты и высокотемпературного дихромата (а также некоторых других сильных окислительных сред), его можно использовать с большинством других сред.

При установке сальникового кольца его следует разрезать лезвием бритвы перед установкой в сальник. Осевой поворот должен быть ограничен, кольцо устанавливается на вал и запрессовывается в сальник, при этом вырезы должны располагаться в шахматном порядке через каждые 900 или 1200 градусов на оборот.

В начале эксплуатации допускается небольшая утечка, которая со временем должна уменьшаться.

Этот материал обладает превосходной теплопроводностью, электропроводностью, химической стабильностью, устойчивостью к тепловому удару, самосмазывающимися свойствами и легко поддается обработке.

В насосной промышленности он используется для различных применений, таких как торцевые уплотнения, кольцевые уплотнения, торцевые уплотнительные кольца, осевые уплотнения и лопастные уплотнения в центробежных насосах, экранирующих насосах, дизельных распределительных насосах, погружных насосах, насосах для чистой воды, высокотемпературных насосах для горячей нефти, вторичных ядерных насосах, насосах для питания котлов и газовых насосах.

Натуральный каучук: Он известен своей отличной прочностью на изгиб, хорошей износостойкостью, морозостойкостью, изоляцией и высокой прочностью на разрыв. Однако он плохо противостоит атмосферным воздействиям, старению, воздействию масел и растворителей. Насосы из натурального каучука подходят для рабочих температур ниже 78°C и идеально подходят для перекачки различных абразивных шламов, слабых кислотных и слабых щелочных растворов. Однако они не подходят для перекачивания сильных кислот, масел, алифатических и ароматических растворов.

Нитриловый каучук: Нитрильный каучук - наиболее широко используемый маслостойкий каучук, обладающий такими превосходными свойствами, как повышенная износостойкость (на 30-45% выше, чем у натурального каучука) и более высокая термостойкость по сравнению с натуральным каучуком и стирол-бутадиеновым каучуком. Однако его устойчивость к атмосферным воздействиям оставляет желать лучшего. Насосы из нитрильного каучука выдерживают температуру до 95°C и устойчивы к воздействию животных и растительных масел, минерального масла и гликоля.

Бутилкаучук: Детали насоса, футерованные бутилкаучуком, подходят для работы с кислотными растворами. Максимальная температура, которую он может выдержать, составляет 100°C, и он устойчив к сильным кислотам и щелочам (таким как соляная кислота и гидроксид натрия). Однако высокая концентрация окислительных кислот (таких как концентрированная серная кислота и концентрированная азотная кислота) приведет к разрушению бутилкаучука.

Фторкаучук: Фторкаучук известен своей превосходной термостойкостью, озоностойкостью, маслостойкостью и устойчивостью к различным химическим эрозиям после вулканизации. Однако он хуже поддается обработке и склеиванию по сравнению с резиной общего назначения и стоит дороже. Насосы из фторэластомера могут использоваться при температуре до 170°C в обычных средах.

Корундовая керамика (в основном состоит из AI2O3):

Он обладает высокой твердостью, отличной износостойкостью, химической стабильностью, высокой изоляцией и высокой температурой плавления.

В насосной промышленности он используется в основном в особых рабочих условиях, например, в керамических насосах и кольцах механических уплотнений.

Керамика выдерживает практически все агрессивные среды, включая горячую концентрированную азотную кислоту, серную кислоту, соляную кислоту, акварегуляр, солевые растворы и органические растворители, за исключением плавиковой кислоты и некоторых других веществ, содержащих фтор, а также горячей или концентрированной щелочи.

Керамика из нитрида кремния:

По сравнению с алюмооксидной керамикой она обладает лучшей устойчивостью к тепловому удару, а другие ее свойства аналогичны свойствам алюмооксидной керамики.

Керамика из карбида кремния:

Он обладает отличной химической стойкостью, высокой механической прочностью, хорошей износостойкостью, устойчивостью к высоким температурам, самосмазыванием и малым коэффициентом трения, что делает его пригодным для использования в качестве высокотемпературного конструкционного материала, механического уплотнения для насосов и магнитных валов насосов, предлагая более значительные преимущества по сравнению с обычной керамикой.

В настоящее время карбид кремния является идеальным фрикционным материалом, часто в паре с углеграфитом.

Коэффициент трения сухого скольжения ниже, чем у глинозема и карбида, а значение PV выше, чем у глинозема и карбида.

Керамика из карбида кремния обладает превосходной износостойкостью и может противостоять практически любой химической коррозии, за исключением фтористоводородной кислоты и некоторых других сред, включая концентрированную азотную кислоту, серную кислоту, соляную кислоту и другие сильные агрессивные жидкости.

Ферритовые постоянные магниты имеют ряд преимуществ перед металлическими постоянными магнитами, таких как высокая коэрцитивная сила, хорошая изоляция, устойчивость к внешним помехам магнитного поля и низкая цена. Эти характеристики делают ферритовые постоянные магниты идеальными для использования в качестве магнитов как во внутренних, так и во внешних роторах магнитных насосов.

Редкоземельные кобальтовые постоянные магниты известны своими исключительными магнитными свойствами, особенно высокой коэрцитивной силой и магнитной энергией по сравнению с другими типами постоянных магнитов.

Хотя эти магниты подходят для использования в качестве грунтовых постоянных магнитов в магнитных насосах, они не так широко применяются из-за своей высокой стоимости.

Краска для насоса:

Она служит для защиты, декорирования и маркировки. Их можно разделить на несколько категорий в зависимости от сферы применения, например, антикоррозийная краска, изоляционная краска, кислотная краска и т. д. Ее также можно разделить по уровню окраски: грунтовка, верхний слой, шпаклевка и т. д.

Материал бумажной подушки для центробежного насоса:

Войлок используется в насосах в качестве масляного уплотнения для предотвращения попадания воды и пыли. Он помогает уплотнить смазочное масло в месте трения. Этот материал можно разделить на тонкий шерстяной войлок, полугрубый шерстяной войлок и грубый шерстяной войлок.

Промышленный вулканизированный резиновый лист (GB5574-85):

Этот материал включает в себя различные типы резиновых листов, такие как обычный резиновый лист, кислото- и щелочестойкий резиновый лист, маслостойкий резиновый лист и термостойкий резиновый лист.

Уплотнительное устройство насоса в основном подразделяется на два типа: статическое и динамическое уплотнение.

Статические уплотнения обычно включают в себя прокладки, кольцевые уплотнения и резьбовые уплотнения.

К динамическим уплотнениям относятся, прежде всего, мягкие сальниковые уплотнения, масляные уплотнения, лабиринтные уплотнения, спиральные уплотнения, динамические уплотненияи механические уплотнения.

Резиновые уплотнительные кольца - популярный выбор для использования в насосах благодаря своей простой форме и низкой стоимости изготовления. Несмотря на общий размер уплотнительного кольца, его поперечное сечение невелико, обычно составляет всего несколько миллиметров, что делает его легким и эффективным с точки зрения расхода материала. Эти характеристики также облегчают монтаж и демонтаж.

Одним из наиболее заметных преимуществ уплотнительных колец является их превосходная герметичность и широкий спектр применения. Статические уплотнения могут выдерживать рабочее давление более 100 МПа, а динамические - до 30 МПа. Кроме того, диапазон подходящих температур для уплотнительных колец составляет от -60 до 200 ℃, что делает их пригодными для использования в различных средах.

В результате уплотнительные кольца становятся все более популярными в конструкции насосов. Они устанавливаются между канавкой и уплотняемой поверхностью и подвергаются определенному сжатию, в результате чего возникает сила реакции, которая прикладывает первоначальное сжимающее напряжение к гладкой поверхности и дну канавки, обеспечивая тем самым уплотнение.

При повышении давления уплотняемой жидкости уплотнительное кольцо подвергается усиленной деформации, которая передает повышенное давление на уплотнительную поверхность, усиливая эффект уплотнения. Именно поэтому уплотнительные кольца известны своей хорошей уплотнительной способностью.

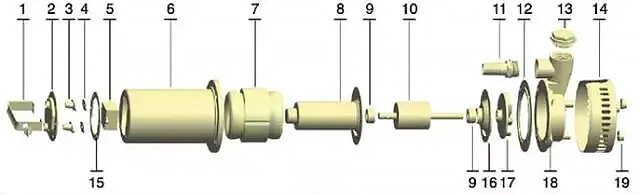

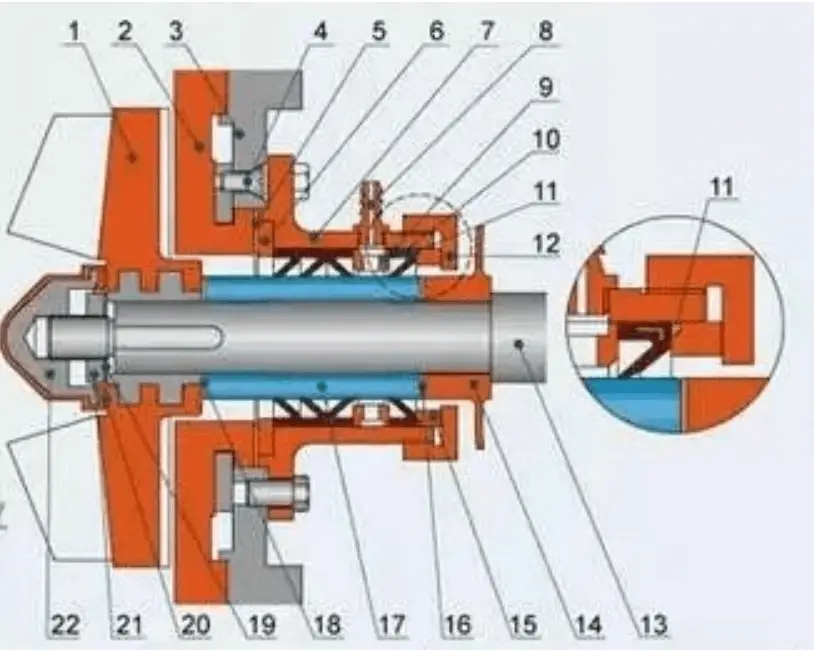

| НЕТ. | Имя | НЕТ. | Имя | НЕТ. | Имя |

| 1 | ручка | 8 | экран из нержавеющей стали | 15 | прокладки |

| 2 | крышка ствола | 9 | графитовые подшипники | 16 | совместное |

| 3 | защита кабеля | 10 | роторы | 17 | рабочее колесо |

| 4 | прижимная прокладка линии | 11 | дренажный выход | 18 | насос |

| 5 | конденсаторы | 12 | прокладки | 19 | фундамент |

| 6 | бочка | 13 | вилка | ||

| 7 | статор (группа обновления катушек) | 14 | сетчатый фильтр |

Для химических насосов часто используется метод уплотнения с помощью прокладок. Прокладка является важнейшим компонентом статического уплотнения в центробежных насосах и широко используется. Выбор прокладки в основном основывается на таких факторах, как перекачиваемая среда, температура, давление и коррозионная активность химического насоса.

Механизм уплотнения прокладки:

Утечка - это поток среды изнутри наружу замкнутого пространства или извне внутрь замкнутого пространства. Это происходит через границу внутреннего и внешнего пространства, т.е. через герметичную уплотнительную поверхность.

Причиной утечки является наличие зазора на контактной поверхности, вызванного разницей давлений и концентраций по обе стороны от поверхности. Неправильная форма уплотнительной поверхности и точность обработки могут привести к образованию зазоров, которые приводят к утечке.

Для уменьшения утечки важно обеспечить максимальное сопряжение контактных поверхностей, уменьшая площадь поперечного сечения канала утечки и увеличивая сопротивление утечке до величины, превышающей движущую силу.

Когда напряжение возрастает настолько, что вызывает значительную пластическую деформацию поверхности, зазор на уплотнительной поверхности может быть заполнен, блокируя канал утечки.

Прокладка используется для того, чтобы воспользоваться способностью материала подвергаться пластической деформации под действием сжимающей нагрузки, что помогает заполнить небольшие неровности на уплотнительной поверхности фланца для достижения герметичности.

Выбор прокладок:

Уплотнения и прокладки химических насосов играют важнейшую роль в обеспечении безопасности насоса. Наличие в перекачиваемой насосом среде коррозионных, летучих и потенциально взрывоопасных материалов требует значительно более высоких характеристик уплотнения корпуса насоса по сравнению с другими типами насосов.

Уплотнение с помощью прокладок - широко используемый метод в химических насосах. Прокладка является ключевым компонентом статического уплотнения центробежного насоса и широко используется.

Выбор прокладки в основном зависит от таких факторов, как транспортируемая среда химического насоса, температура, давление и коррозионная активность.

Для химических насосов с низкотемпературными и низконапорными перекачиваемыми средами, неметаллические Обычно используются уплотнительные прокладки. Когда среда имеет среднее давление и высокую температуру, неметаллические и металлокомпозитных прокладок.

Неметаллические прокладки из таких материалов, как бумага, резина и политетрафторэтилен (PTFE), широко используются в насосах. При температуре не выше 120°C и давлении менее 1,0 МПа обычно используются прокладки из зеленой бумаги или бумаги для штамповки. Для нефтеперекачивающих сред с температурой от -30°C до 110°C обычно выбирают NBR с хорошей стойкостью к старению. Фторкаучук является подходящим выбором для химических насосных сред с температурой от -50°C до 200°C благодаря своей масло- и термостойкости, а также высокой механической прочности.

В химических насосах из-за коррозионной природы среды в качестве материала для прокладок часто используется тефлон. Поскольку химические насосы становятся все более распространенными и используются для транспортировки все большего количества различных сред, важно обратиться к соответствующей информации или провести эксперименты, чтобы правильно подобрать прокладку. выбор материала.

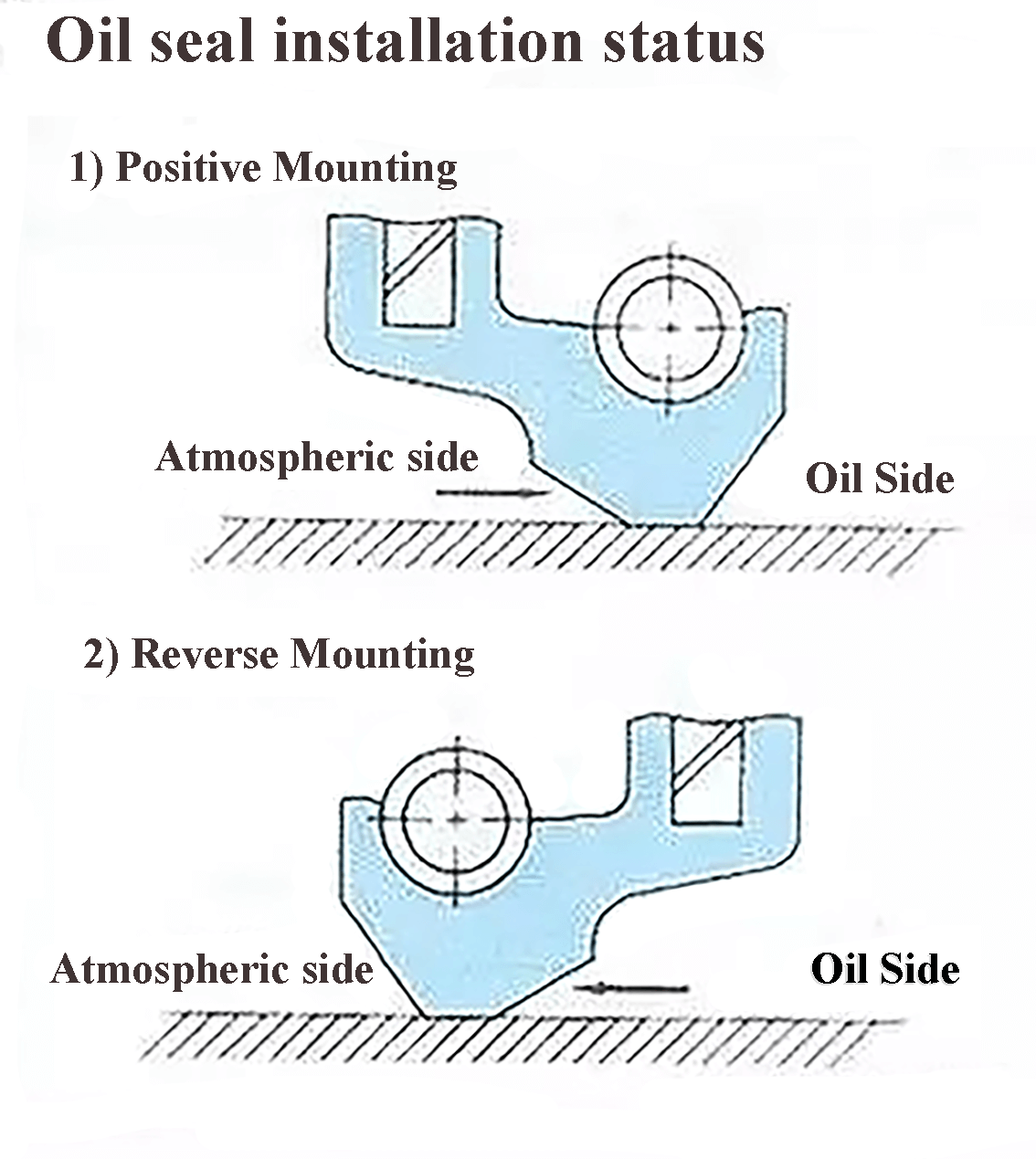

Сальник химического насоса представляет собой самозатягивающееся манжетное уплотнение, которое характеризуется простой конструкцией, компактными размерами, низкой стоимостью, простотой обслуживания, низким моментом сопротивления и способностью предотвращать утечку среды, попадание пыли и других вредных веществ. Кроме того, оно обладает определенной степенью компенсации износа.

Однако он не предназначен для работы под высоким давлением и обычно используется в химических насосах низкого давления.

Химические насосы работают по центробежному принципу для перекачки жидких материалов. Эти насосы, изготовленные из специальных материалов, идеально подходят для перекачки агрессивных жидкостей из таких емкостей, как бутылки, бочки, резервуары или бассейны.

Из-за опасностей, связанных с перекачиваемой средой, таких как коррозия, летучесть и взрывы, требования к уплотнениям для химических насосов значительно выше по сравнению с другими типами насосов.

Для обеспечения надлежащего уплотнения сальник химического насоса должен быть установлен на вал с точностью изготовления H8-H9 и шероховатость поверхности 1,6-0,8 мкм, с нанесенной поверхностной упрочняющей обработкой.

Важно убедиться, что уплотнительная среда не содержит твердых частиц и примесей, так как это может привести к быстрому износу сальника и вала, что сделает уплотнение неэффективным.

При выборе этого метода уплотнения важно учитывать характеристики и требования к материалам, перекачиваемым химическим насосом, чтобы избежать утечек и возможных аварий.

Основные факторы, вызывающие утечку масла из сальника:

Утечка масла часто вызвана плохим уплотнением сальника. Если диаметр уплотнения слишком мал, оно может не прилегать к валу, что приведет к утечке.

Ниже перечислены основные факторы, приводящие к нарушению герметичности сальника коленчатого вала дизельного двигателя S195:

Важно учитывать эти факторы, чтобы обеспечить надлежащую герметичность и предотвратить утечку масла.

Измеряет утечку масла из-за неплотного прилегания сальника:

(1) Ознакомьтесь с основами выявления поддельных и некачественных продуктов и выбирайте качественные и стандартные сальники.

(2) При установке, если диаметр вала имеет низкую шероховатость наружной поверхности или на нем имеются пятна ржавчины, заусенцы или другие дефекты, используйте мелкозернистую песчаную ткань или масляный камень, чтобы отполировать и сгладить его. Нанесите чистое моторное масло или консистентную смазку на соответствующие места кромки сальника или диаметра вала.

Покройте наружное кольцо сальника герметиком, а шпоночный паз на валу оберните жесткой бумагой, чтобы не поцарапать кромку сальника. Для поворота сальника внутрь используйте специальные инструменты и не применяйте силу, чтобы не допустить деформации или повреждения пружины.

Если губы отбортовкаесли пружина выпала или сальник перекосился, снимите и установите его заново. Обратите внимание, что если диаметр вала не изношен и сила пружины сальника достаточна, не затягивайте внутреннюю пружину без разрешения.

(3) Масляные уплотнения, используемые в машинах, часто сталкиваются с плохими условиями работы, большими перепадами температур, пылью и частой вибрацией. Когда условия работы деталей машин часто меняются, важно регулярно проверять, обслуживать и ремонтировать их.

(4) Если диаметр вала и износ подшипника очень велики, как можно скорее отремонтируйте или замените резину или пружину масляного уплотнения.

(5) Удалите все детали, которые ненормально нагреваются, и избегайте механического превышения скорости и перегрузки, чтобы предотвратить повышение температуры губы, старение резины и ранний износ губы.

(6) Регулярно проверяйте уровень масла, и если в нем слишком много примесей или металлических осколков, тщательно замените его. Выбирайте марку и качество масла, соответствующие сезонным требованиям.

Добавьте в моторное масло супергерметик и смазку Maitrey Super Sealant & Lubricant, поскольку это отличная присадка для коробки передач, образующая на деталях пленку из инертного материала. Это может замедлить утечку масла из сальника, продлить срок службы сальника и уменьшить шум коробки передач. Эта супергерметизирующая смазка не загрязняет и не ухудшает качество масла.

Существует две распространенные формы резьбовых уплотнений в химических насосах: резьбовое уплотнение с прокладкой и винтовая резьба плюс заполняющее уплотнение. Обе формы используются для уплотнения соединений с резьбой малого диаметра.

Прокладка выступает в качестве уплотнительного элемента в винтовом электрическом мембранном насосе с уплотнительной прокладкой, а резьба обеспечивает только усилие прижима.

Шероховатость уплотнительной поверхности и точность ее взаимного геометрического расположения с резьбовым отверстием также значительно влияют на эффект уплотнения, а также на эксплуатационные характеристики прокладки.

При затягивании резьбы на прокладку действует сила сжатия и крутящий момент, что может привести к ее деформации или повреждению. В результате уплотнительные прокладки подходят только для химических насосов с низким давлением. Если прокладка изготовлена из металла, она может выдерживать давление более 30 МПа.

Другой формой уплотнения резьбы в химических насосах является использование заглушки. Чтобы сохранить низкую стоимость производства резьбовых пробок, в винтовая резьба Одного этого недостаточно для герметизации, и зазор в резьбе часто заполняют наполнителем, например, сыромятной лентой или герметиком.

Несущая способность резьбового дюбеля зависит от точности его изготовления и материала резьбы и не зависит от соответствия формы дюбеля и резьбового отверстия.

Независимо от того, используется ли "конус к конусу" или "колонна к колонне" для резьбового отверстия и пробки, эффект уплотнения одинаков, но области применения отличаются.

Если конструкция продумана, обработка выполнена на высшем уровне, сборка качественная, а скорость вращения высокая, лабиринтное уплотнение получается очень эффективным.

Однако в реальных условиях эксплуатации утечки в химических насосах встречаются довольно часто, поэтому лабиринтные уплотнения не нашли широкого применения в химических насосах.

Причины этого следующие:

Перекачиваемая химическим насосом среда представляет опасность коррозии, улетучивания и взрыва, поэтому характеристики герметичности насоса должны быть значительно выше по сравнению с другими типами насосов.

Однако использование лабиринтных уплотнений повышает вероятность утечки материала в химических насосах.

Поэтому лабиринтные уплотнения, как правило, не используются в химических насосах.

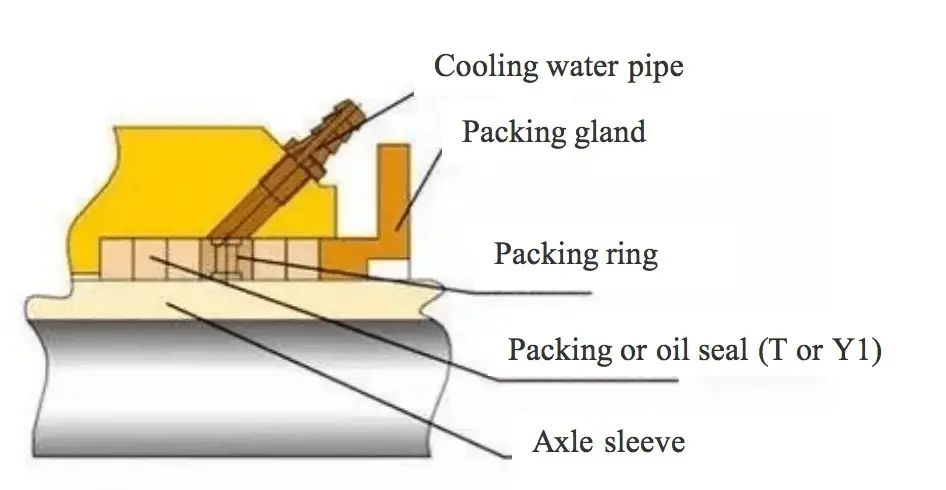

Сальниковое уплотнение химического насоса включает в себя вставку сжимаемого и упругого сальника в сальниковую камеру. Осевое усилие сжатия, оказываемое сальником, преобразуется в радиальное усилие уплотнения, обеспечивая эффект герметизации.

Такой способ уплотнения называется сальниковым уплотнением, а упаковочный материал - сальниковой набивкой.

Сальниковое уплотнение - популярный выбор в конструкции химических насосов благодаря простоте конструкции, легкости замены, низкой стоимости и универсальности в адаптации к различным скоростям, давлениям и средам.

Принцип уплотнения сальника:

В машиностроении сальниковые уплотнения используются в основном в качестве динамических уплотнений и часто встречаются в центробежных насосах, компрессорах, вакуумных насосах и смесителях в качестве уплотнений вала. Набивка помещается в сальниковую камеру и сжимается в осевом направлении винтом сальника. При относительном движении между валом и набивкой возникает радиальная сила, и набивка плотно прилегает к валу благодаря пластичности наполнителя. При этом смазка, содержащаяся в сальнике, выдавливается, образуя масляную пленку между контактными поверхностями.

Однако из-за неравномерности контакта некоторые части сальника будут соприкасаться с валом, а другие - нет. Такое состояние пограничной смазки называется "эффектом подшипника". Контактирующие и неконтактирующие части создают неравномерный лабиринт, который предотвращает утечку потока жидкости, что известно как "эффект лабиринта".

Хорошее уплотнение достигается за счет сохранения как "эффекта подшипника", так и "лабиринтного эффекта". Плохая смазка или чрезмерное давление могут привести к разрушению масляной пленки, что приведет к сухому трению между сальником и валом, а в конечном итоге к повреждению и износу вала.

Чтобы избежать этого, необходимо часто регулировать степень уплотнения сальника для обеспечения надлежащего смазывания и сжатия. Со временем смазка внутри набивки может быть утрачена, поэтому необходимо выдавливать некоторое количество смазки, чтобы компенсировать ослабление силы сжатия, вызванное изменением объема набивки. Однако частое выдавливание наполнителя может в конечном итоге привести к высыханию пропитки, поэтому наполнитель необходимо регулярно заменять.

Наконец, для поддержания жидкой пленки и отвода тепла от трения необходимо обеспечить небольшую утечку на сальнике.

Проблемы уплотнения сальника при использовании химического насоса:

Химический насос обычно оснащается уплотнением вала, которое обладает такими преимуществами, как износостойкость, термостойкость, хорошая гибкость и высокая прочность.

Однако использование упаковки имеет и некоторые недостатки:

Шероховатая поверхность сальника приводит к высокому коэффициенту трения и повышенной вероятности протечек. Кроме того, смазка, используемая в течение длительного времени, может истощиться.

Первоначально уплотнение вала недавно отремонтированного оборудования работает хорошо, но после короткого периода эксплуатации протечки начинают возникать все чаще. Необходимость в регулировке сальника и замене набивки возникает все чаще, а втулка вала может износиться до формы, напоминающей вазу, уже после одного цикла работы. В тяжелых случаях втулка вала может даже сломаться, а кольцо водяного уплотнения не сможет выполнять свои функции из-за сгнившей, не подлежащей замене набивки.

Постоянное трение между вращающимся сальником и валом или втулкой вала приводит к износу, что требует регулярной или нерегулярной замены втулки.

Чтобы обеспечить своевременный отвод тепла от трения между сальником и валом или втулкой вала, необходимо поддерживать определенный уровень утечки, который бывает трудно контролировать.

Кроме того, трение между сальником и валом или втулкой вала снижает эффективность уплотнения сальника, что влияет на мощность двигателя и увеличивает потребление энергии.

Характеристики и причины выхода из строя сальниковых уплотнений:

Согласно принципу уплотнения сальника, существует три источника утечки в уплотнительной полости:

Ниже перечислены основные неисправности и их причины:

Частичный вид динамического уплотнения типа K с охлаждающей водой

| 1. Рабочее колесо | 7. Пломбировочная коробка | 13. Шпиндель | 19. Пружинная шайба |

|---|---|---|---|

| 2. Насос | 8. Форсунка для подачи охлаждающей воды | 14. Блок кислотный | 20. Контргайка L подушки |

| 3. Задний кожух | 9. Уплотнительное кольцо для воды | 15. Верхнее кольцо | 21. Стопорная гайка |

| 4. Крестообразный соединительный винт | 10. К-кольцо | 16. Прокладка втулки вала | 22. Контргайка |

| 5. Прокладка уплотнительной коробки | 11. Уплотнительное кольцо | 17. втулка вала | |

| 6. Блок прокладок уплотнительной коробки | 12. Крышка герметичной коробки | 18. Прокладка рабочего колеса |

Когда химический насос работает, давление, создаваемое вспомогательным рабочим колесом, уравновешивает жидкость под высоким давлением на выходе насоса, обеспечивая надлежащее уплотнение.

Во время остановки вспомогательное рабочее колесо перестает работать, поэтому оно должно быть оснащено уплотнительным устройством для предотвращения утечек химикатов.

Вспомогательное рабочее колесо имеет простую и надежную конструкцию уплотнения с длительным сроком службы, что гарантирует отсутствие протечек во время работы насоса.

Поэтому он часто используется в насосах, перекачивающих загрязненные среды в химической промышленности.

Существуют различные типы уплотнений, включая центробежные, спиральные и магнитные. Особенно перспективным является спиральное уплотнение.

Полностью закрытое уплотнение может быть как мембранного, так и экранирующего типа.

1) Центробежное силовое уплотнение

Принцип работы центробежных силовых уплотнений:

Центробежное динамическое уплотнение работает путем выталкивания жидкой среды в радиальном направлении под действием центробежной силы, предотвращая попадание жидкости в зазор утечки для достижения эффекта герметизации. Этот тип уплотнения подходит только для жидких сред и не подходит для газовых сред.

Поэтому, если при применении центробежного уплотнения требуется герметичность, необходимо использовать комбинацию центробежных уплотнений и других типов уплотнений.

Наиболее часто используемым центробежным уплотнением является маслоотражатель, который широко применяется в различных устройствах передачи для уплотнения смазочного масла или других жидкостей. Чем выше скорость вращения маслоотражателя, тем выше эффективность уплотнения. С другой стороны, если скорость слишком низкая или отсутствует вращение, уплотнение маслоотражателя становится неэффективным.

Кроме того, уплотнение маслоотражателя не ограничено высокой температурой, что делает его подходящим вариантом для высокотемпературных и высокоскоростных применений, таких как масляный насос для теплообмена. Однако оно не может применяться в системах с высоким давлением и обычно используется в ситуациях с нулевой или близкой к нулю разницей давлений.

Центробежный маслоотражатель обладает такими преимуществами, как простота конструкции, низкая стоимость, отсутствие трения, низкий износ и низкая стоимость обслуживания, что делает его широко распространенным вариантом.

Структура центробежных уплотнений:

Центробежное уплотнение - это уплотнительное устройство с маслоотражателем без масляного поддона. На гладком валу адгезия жидкой среды позволяет ей легко течь по поверхности вала. Однако если на оси имеются одна или две кольцевые канавки, жидкости становится трудно преодолеть острую границу раздела кольцевых канавок. С помощью центробежной силы вращающегося вала можно легко стряхнуть жидкость и обеспечить герметичность.

Центробежный маслоотражатель встроен в вал, который блокирует жидкость, пытающуюся протечь, и под действием центробежной силы выбрасывает жидкость на окружность уплотнительной крышки. Затем жидкость поступает в отверстие для возврата масла, расположенное ниже.

Кольцевая канавка расположена на стыке уплотнительной крышки и маслоотражателя, что позволяет жидкости, попавшей на стенку уплотнительной крышки, стекать по кольцевой канавке, а не в зазор между уплотнительной крышкой и валом.

При проектировании уплотнительного устройства центробежного маслоотражателя важно максимально уменьшить радиальный зазор и осевой зазор между маслоотражателем и уплотнительной крышкой, чтобы уменьшить радиальный зазор между уплотнительной крышкой и валом. Кольцевая канавка уплотнительной крышки должна быть достаточно большой, пространство для выброса масла между уплотнительной крышкой и маслоотражателем должно быть достаточно большим, а канал возврата масла должен быть как можно более гладким.

Уплотнение крыльчатки маслоотражателя представляет собой несколько частей, расположенных с одной или двух сторон масляного поддона, которые поддерживают эффект обдува, создаваемый вращением крыльчатки. Благодаря этому вытекающее смазочное масло выбрасывается к обратному отверстию вместе с радиальным потоком, что уменьшает отклонение смазочного масла вдоль вала.

Размер лопастей крыльчатки не должен быть чрезмерным, и их не должно быть слишком много. Это связано с тем, что сильный поток воздуха в сочетании со смесью смазочного масла может вызвать образование пены, которая ухудшает возврат масла и увеличивает расход электроэнергии.

Уплотнения задней лопасти и вспомогательные уплотнения рабочего колеса часто используются в качестве уплотнений вала в центробежных насосах.

Для стабилизации потока и повышения уплотнительной способности в уплотнительной камере вспомогательного рабочего колеса часто размещают набор неподвижных направляющих лопаток. Это помогает снизить давление на гладкую поверхность вспомогательного рабочего колеса.

Одним из преимуществ центробежных силовых уплотнений является то, что они не имеют прямого фрикционного контакта и могут иметь широкий уплотнительный зазор. Это делает их пригодными для уплотнения сред, содержащих твердые примеси, и обеспечивает низкий износ, длительный срок службы и надежную конструкцию с нулевой утечкой.

Однако они обладают ограниченной способностью справляться с перепадами давления и потребляют значительное количество энергии, иногда до трети полезной мощности насоса.

Кроме того, будучи динамическим уплотнением, уплотняющая способность теряется, как только насос останавливается, и поэтому должна быть дополнена стояночным уплотнением.

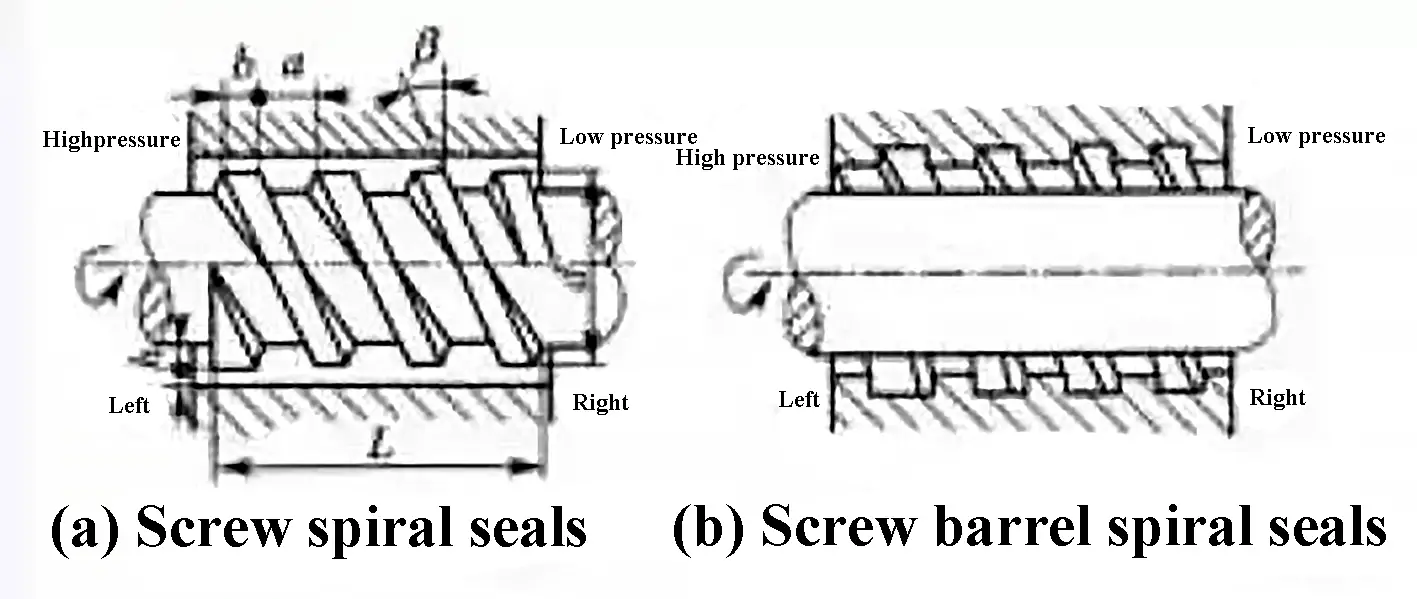

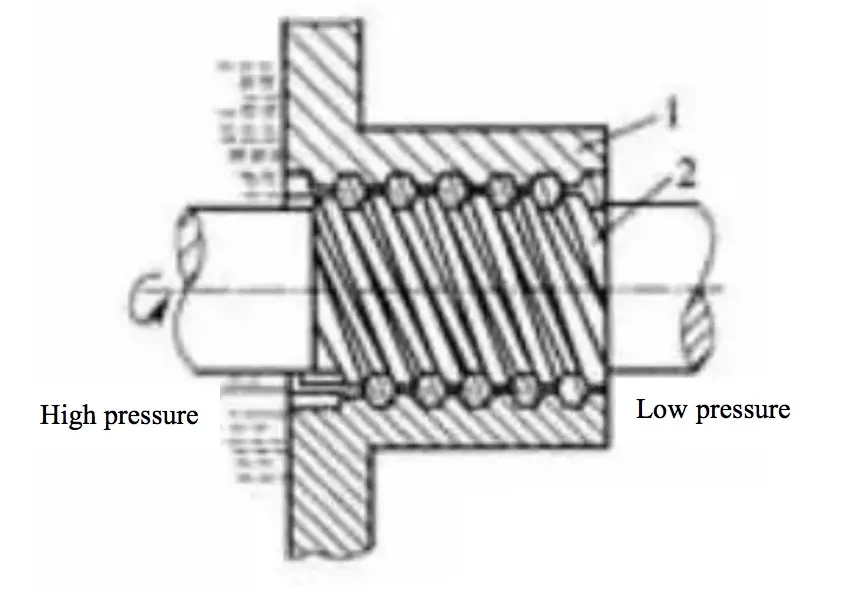

2) Спиральное динамическое уплотнение

Принцип работы винтового динамического уплотнения аналогичен принципу работы винтового насоса. Если на валу нарезана винтовая резьба (или винтовая канавка выгравирована на корпусе, или и то, и другое), вращение вала будет происходить по часовой стрелке.

Трение между жидкой средой и оболочкой создает силу, действующую против часовой стрелки, и составляющая этой силы трения F вдоль правой резьбы направлена вправо, в результате чего жидкость толкается вправо, подобно тому, как гайка движется по винту.

По мере уменьшения объема напор увеличивается, уравновешивая установленное давление уплотнения с давлением уплотняемой жидкости, тем самым предотвращая утечки.

При проектировании винтового уплотнения важно обратить внимание на направление вытеснения масла винтом. Если в этом направлении допущена ошибка, уплотнение не будет функционировать должным образом, и могут возникнуть утечки.

Обратите внимание, что винтовое уплотнение относится к типу динамических уплотнений, и его уплотнительная функция может быть утрачена, когда устройство находится в состоянии покоя или работает на низких скоростях. В таких случаях может потребоваться стопорное уплотнение, которое усложняет устройство и требует достаточного осевого пространства.

8. Механическое уплотнение

Торцевое уплотнение, также называемое торцевым, в настоящее время является наиболее широко используемым видом уплотнения в химической насосной промышленности благодаря низкой утечке и длительному сроку службы. Оно считается основным способом уплотнения вала для данного типа оборудования во всем мире.

Согласно соответствующим национальным стандартам, торцевое уплотнение определяется как устройство, которое предотвращает утечку жидкости по крайней мере через одну пару торцевых поверхностей, перпендикулярных оси вращения, опираясь на давление жидкости и упругую (или магнитную) силу компенсационного механизма, в координации со вспомогательными уплотнениями.

Широко используемые коррозионностойкие торцевые уплотнения из PTFE эффективно предотвращают утечку жидкости.

Важно отметить, что любая форма уплотнения не должна допускать работы химического центробежного насоса на холостом ходу, поскольку холостой ход может привести к выходу уплотнения из строя.

Принцип работы механического уплотнения:

Механические уплотнения, также называемые торцевыми уплотнениями, - это устройства для уплотнения валов, используемые во вращающихся механизмах для предотвращения утечек жидкости. Они работают за счет использования пары торцевых поверхностей, перпендикулярных оси вращения, а также давления жидкости и упругой силы компенсационного механизма для создания герметичного уплотнения.

Механические уплотнения обычно используются в насосах, котлах, компрессорах и другом подобном оборудовании с вращающимся валом. Они состоят из подвижного кольца, статического кольца, прижимного элемента и уплотнительного элемента.

Подвижное кольцо вращается вместе с валом насоса и плотно прилегает к статическому кольцу, образуя уплотнительную поверхность, которая препятствует выходу среды. Давление жидкости в камере уплотнения прижимает торцевую поверхность подвижного кольца к торцевой поверхности статического кольца, создавая тонкую жидкую пленку и соответствующее удельное давление для достижения уплотнения.

Сжимающий элемент создает давление, удерживая торцевые поверхности насоса вплотную друг к другу, когда насос не работает, и предотвращая утечки и попадание загрязнений. Уплотнительный элемент включает в себя упругий элемент для амортизации вибраций и ударов насоса, а также зазоров между подвижным кольцом и валом и между статическим кольцом и сальником.

Во время работы механические уплотнения интегрируются с другими частями насоса. Работа торцевого уплотнения зависит от его собственных компонентов, вспомогательного уплотнительного устройства и технических требований к установке. Чтобы обеспечить надлежащее функционирование механического уплотнения, важно в первую очередь соблюдать эти требования.

Проблемы, возникающие при использовании торцевого уплотнения в химическом насосе, заключаются в следующем:

Механические уплотнения во вращающемся оборудовании могут выйти из строя по разным причинам, в том числе из-за износа поверхностей уплотнения, горячие трещины, деформации и повреждения. Со временем пружины также могут расслабиться, сломаться и подвергнуться коррозии.

Кроме того, во вспомогательных уплотнительных кольцах могут возникать трещины, скручивания, деформации и разрывы.

Характеристики и причины отказов механических уплотнений:

Винтовое уплотнение - это тип динамического уплотнения, которое создается путем обработки спиральной канавки либо на вращающемся валу, либо на втулке, которая окружает вал. Для предотвращения утечки жидкости между валом и втулкой заполняется уплотнительная среда.

При вращении вала спиральная канавка создает эффект транспортировки, подобный насосу, что способствует сохранению уплотнительной жидкости. На уплотнительную способность винтового уплотнения влияют такие факторы, как угол наклона винта, шаг, ширина зуба, высота зуба, длина действия зуба, а также зазор между валом и втулкой.

Одним из преимуществ винтового уплотнения является его долгий срок службы, поскольку между уплотнениями отсутствует трение. Однако способность к уплотнению ограничена из-за малой длины винта, которая часто ограничивается конструктивными ограничениями. Кроме того, когда насос работает на пониженной скорости, уплотняющий эффект винтового уплотнения значительно снижается.

Сухое газовое уплотнение, также известное как "сухое ходовое газовое уплотнение", - это новый тип технологии уплотнения торца вала, использующий технологию щелевого уплотнения для уплотнения газа и считающийся бесконтактным уплотнением.

Принцип работы сухого газового уплотнения:

Когда подвижное кольцо с гидродинамической канавкой (от 2,5 до 10 микрометров) располагается на внешней кромке торца, гидродинамическая канавка создает поток, который нагнетает изолированный газ высокого давления с внешнего диаметра (также известного как сторона восходящего потока) на уплотнительную поверхность.

Давление газовой пленки постепенно увеличивается от внешнего диаметра к диаметру канавки и постепенно уменьшается от диаметра канавки к внутреннему диаметру.

В результате повышенного давления на торцевую маску усилие открытия превышает усилие закрытия, приложенное к уплотнительному кольцу.

Между поверхностями трения создается тонкий слой воздуха (1-3 миллиметра), что позволяет уплотнению работать в бесконтактном режиме.

Образовавшаяся газовая пленка эффективно блокирует утечку уплотняющей среды, находящейся под относительно низким давлением, обеспечивая отсутствие утечки или выхода уплотняющей среды.

Химический насос часто используется для транспортировки агрессивных или токсичных летучих веществ, поэтому его герметичность является решающим фактором, определяющим качество насоса.

При выборе химического насоса необходимо учитывать следующие стандарты.

Для статических уплотнений обычно используются только уплотнительные кольца и прокладки, причем чаще всего применяются уплотнительные кольца круглого сечения.

В динамических уплотнениях сальниковые уплотнения используются редко и в основном заменяются механическими уплотнениями, которые можно разделить на односторонние, двухсторонние, сбалансированные и неравновесные.

Сбалансированный тип лучше подходит для уплотнения сред высокого давления, обычно определяемого как давление более 1,0 МПа.

Двойные торцевые механические уплотнения в основном используются для сред с высокой температурой, склонностью к кристаллизации, высокой вязкостью, наличием частиц или токсичных испарений.

В полость уплотнения вводится изолирующая жидкость, давление которой обычно на 0,07-0,1 МПа выше давления среды.

Для статического уплотнения химических насосов обычно используются фторкаучуковые материалы. В особых случаях вместо них могут использоваться материалы из ПТФЭ.