Вы когда-нибудь задумывались, почему некоторые металлические детали внезапно разрушаются даже при нормальных условиях? Это явление, известное как водородное охрупчивание, представляет собой значительный риск в различных отраслях промышленности. В нашей статье мы рассмотрим, как водород проникает в металл во время таких процессов, как нанесение гальванических покрытий, что приводит к неожиданным поломкам. Поняв механизмы, лежащие в основе этой проблемы, и приняв превентивные меры, вы сможете повысить долговечность и безопасность своих металлических компонентов. Окунитесь в наше руководство, чтобы узнать о практических решениях по борьбе с водородным охрупчиванием.

В каждом гальваническом растворе присутствуют ионы водорода, образующиеся в результате диссоциации молекул воды.

В результате в процессе нанесения покрытия металл осаждается с катода (основная реакция), а также осаждается водород (побочная реакция).

Эволюция водорода имеет множество последствий, среди которых наиболее значимым является водородное охрупчивание.

Водородное охрупчивание представляет собой серьезную опасность для качества обработка поверхности и может привести к поломке деталей во время использования, что может стать причиной серьезных несчастных случаев.

Специалистам по обработке поверхностей крайне важно хорошо разбираться в методах предотвращения и устранения водородного охрупчивания, чтобы свести к минимуму его последствия.

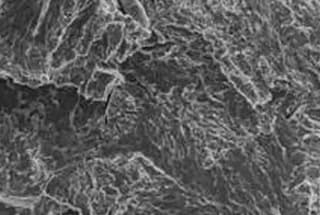

Водородное охрупчивание обычно проявляется в виде замедленного разрушения под действием напряжения.

Известно, что оцинкованные детали, такие как автомобильные пружины, шайбы, винты и рессоры, ломаются уже через несколько часов после сборки с частотой разрушения от 40% до 50%.

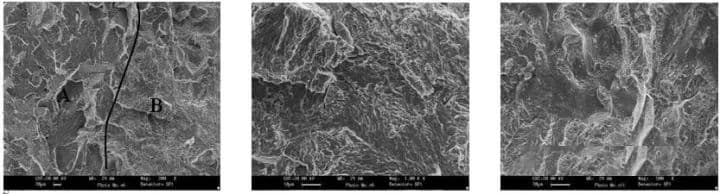

В случае со специальным изделием с кадмиевым покрытием на одной из партий появились трещины и разломы.

Было проведено общенациональное исследование, в результате которого был разработан строгий процесс дегидрирования.

Кроме того, некоторые случаи водородного охрупчивания не приводят к замедленному разрушению.

Например, вешалка для гальванических покрытий, изготовленная из стальной и медной проволоки, может пропитаться водородом в результате многократного нанесения гальванических покрытий, травления и деплакирования, что приведет к хрупкому разрушению уже после одного использования.

Аналогично, стержень, используемый для точной ковки охотничьих ружей, может сломаться после нескольких хромирование процессы.

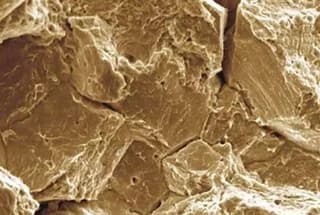

В некоторых случаях закаленные детали с высокой внутреннее напряжение могут растрескиваться во время травления из-за сильного проникновения водорода. Эти трещины могут возникать без внешнего напряжения, и первоначальная прочность не может быть восстановлена путем удаления водорода.

Возникновение замедленного разрушения обусловлено диффузией и накоплением водорода в деталях, в частности, в зонах концентрации напряжений, которые дефекты металланапример, дислокации или дырки в атомной решетке.

Когда водород диффундирует к этим дефектам, атомы водорода соединяются, образуя молекулы водорода, которые создают высокое давление.

Это давление создает силу в сочетании с остаточное напряжение внутри материала и внешнее напряжение на материал.

Если результирующая сила превышает предел текучести материала, он разрушится.

Скорость диффузии водорода и, следовательно, возникновение водородного охрупчивания зависят от градиента концентрации, температуры и типа материала.

Материалы с малым атомным радиусом, такие как сталь и медь, более восприимчивы к диффузии водорода, в то время как в кадмии, олове, цинке и их сплавах диффузия водорода затруднена.

Слой кадмиевого покрытия особенно устойчив к диффузии водорода, так как водород, образующийся во время кадмирования, остается в слое покрытия и в поверхностном слое металла под ним, что затрудняет его диффузию наружу и удаление.

Со временем водород диффундирует в металл и может образовывать дефекты внутри металла, что затрудняет его удаление.

При обычных температурах диффузия водорода происходит медленно, поэтому для его удаления необходимо нагревать.

С повышением температуры растворимость водорода в стали также увеличивается.

Однако слишком высокая температура может снизить твердость материала.

Важно учитывать температуру для снятия напряжения перед нанесением покрытия и удаления водорода после нанесения покрытия, чтобы не снизить твердость материала, избежать температуры хрупкого отпуска некоторых сталей и сохранить эксплуатационные характеристики покрытия.

В процессе удаления ржавчины и окалины следует как можно чаще использовать пескоструйную обработку.

Если требуется кислотная промывка, в раствор следует добавить ингибитор коррозии, например, рутин.

Для удаления масла следует использовать химические средства удаления масла, чистящие средства или растворители с низкой проницаемостью водорода.

Если выбрано электрохимическое удаление масла, за катодом должен следовать анод.

В гальванике количество проникающего водорода невелико в щелочных гальванических растворах или растворах с высокой эффективностью тока.

Принято считать, что при нанесении гальванических покрытий из Cr, Zn, Cd, Ni, Sn и Pb водород легко проникает в стальные детали, в то время как покрытия из таких металлов, как Cu, Mo, Al, Ag, Au и W, обладают низкой диффузией водорода и низкой растворимостью водорода, что приводит к меньшему проникновению водорода.

При соблюдении технических требований к продукту можно использовать покрытия, не вызывающие водородной проницаемости.

Например, покрытие Dacromet может быть использовано в качестве альтернативы цинкованию, не вызывая водородного охрупчивания.

Это покрытие обладает повышенной коррозионной стойкостью в 7-10 раз и хорошей адгезией.

Толщина пленки 6-8 мм аналогична тонкому цинковому покрытию и не влияет на сборку.

Если детали имеют высокую внутреннюю остаточное напряжение После закалки, сварки или других процессов перед нанесением покрытия следует провести отпускную обработку, чтобы снизить риск проникновения водорода.

В целом, детали с высокой проницаемостью водорода при нанесении покрытия должны быть дегидрогенизированы как можно скорее, поскольку водород в слое покрытия и поверхностном основном металле будет продолжать диффундировать в стальную матрицу с течением времени.

Согласно проектам международных стандартов, дегидрогенизационная обработка в идеале должна проводиться в течение 1 часа после нанесения покрытия, но не позднее чем через 3 часа.

В Китае также существуют аналогичные стандарты в отношении дегидрогенизации до и после цинкования.

Дегидрогенизация после нанесения покрытия обычно осуществляется путем нагревания и запекания, при температуре 150-300°C и изоляции в течение 2-24 часов.

Точная температура и время обработки должны определяться в зависимости от размера, прочности, свойств покрытия и времени нанесения покрытия на детали.

Дегидрогенизация обычно проводится в печи, при этом температура для оцинкованных деталей составляет 110-220°C, а температура должна регулироваться в зависимости от материала основы.

Для эластичных материалов, тонкостенных деталей толщиной менее 0,5 мм и стальных деталей с высокими требованиями к механической прочности после цинкования необходимо провести обработку для удаления водорода.

Для предотвращения "кадмиевого охрупчивания" температура дегидрирования деталей с кадмиевым покрытием не должна быть слишком высокой, обычно в пределах 180-200°C.

Чувствительность к водородному охрупчиванию увеличивается с ростом прочности материала, что является фундаментальной концепцией, которую должны понимать специалисты по обработке поверхности при подготовке спецификаций гальванических процессов.

Согласно международным стандартам, сталь с пределом прочности на растяжение σb > 105 кг/мм2 должна проходить предварительное снятие напряжения и последующую обработку для удаления водорода.

Французская авиационная промышленность требует соответствующей дегидрогенизационной обработки для стальных деталей с пределом текучести σs > 90 кг/мм2.

Поскольку существует сильная корреляция между прочность и твердость Сталь, чувствительность материалов к водородному охрупчиванию легче определить по их твердости, чем по прочности.

Чертежи изделий и процессы обработки обычно включают твёрдость сталичто делает его более удобным для оценки.

Было замечено, что при нанесении гальванических покрытий сталь с твердостью примерно HRC38 начинает подвергаться риску разрушения от водородного охрупчивания.

Для деталей с твердостью более HRC43 следует рассмотреть возможность дегидрогенизации после нанесения покрытия.

Если твердость составляет около HRC60, дегидрогенизация должна быть проведена сразу после обработки поверхности, иначе стальные детали растрескаются в течение нескольких часов.

В дополнение к твёрдость сталиПри этом необходимо учитывать следующие факторы:

Устранение водородного охрупчивания

Основная проблема заключается в явлении "гидрогенизации", которое происходит в процессе нанесения гальванического покрытия. Неквалифицированные продукты, которые вы используете, не обязательно являются результатом самого процесса гальванизации, поскольку большинство методов гальванизации (за исключением вакуумной) вызывают гидрогенизацию металла.

Однако многие обработка поверхности металла В целях экономии производственных затрат на предприятиях опускают последний этап, а именно процесс "дегидрогенизации". Этот процесс, необходимый для металлических деталей с требованиями к прочности, включает в себя нагрев деталей до высокой температуры 120-220°C в течение 1-2 часов после нанесения гальванического покрытия.

Если пользователь не знает или не запросил или не принял этот процесс, он может сэкономить 5-15% стоимости. Это может привести к тому, что болты с покрытием, пружинные прокладки и другие детали станут "хрупкими".

Конкретные условия дегидрогенизационной обработки должны контролироваться в соответствии с требованиями к деталям.