Аннотация:

Неметаллические включения играют решающую роль в определении многих свойств стали и оказывают значительное влияние на обработку и использование стальных изделий.

В данной статье представлен обзор последних достижений в области происхождения и классификации неметаллических включений и обобщены результаты исследований, проведенных в последние десятилетия.

В ней освещаются динамические условия образования включений и влияние текущих условий плавки на состав, количество и распределение включений по размерам.

Исследование денатурации включения сосредоточено на таких типах стали, как радиальная стальная проволока, пружинная сталь и подшипниковая сталь чтобы добиться желаемого размера и формы включений.

Кроме того, необходимо принять меры для предотвращения засорения форсунки непрерывного литья флокулятом.

С развитием микроэлектронной микроскопии характеристики распределения включений стали более понятными. Захватывающая область "оксидной металлургии" также рассматривается в контексте инженерии включений.

Наконец, в статье затрагиваются вопросы улучшения характеристик включения и сложности проведения количественного анализа.

В последние десятилетия был достигнут значительный прогресс в контроле над включения в сталиВ значительной степени благодаря более глубокому пониманию взаимосвязи между термодинамикой, составом шлака в расплавленной стали и процессом выплавки стали. Это позволяет оптимизировать включения и процессы для улучшения свойств стали.

Однако до сих пор существует ряд важных проблем, которые необходимо решить, а процесс контроля и оптимизации включения должен постоянно совершенствоваться.

Только пятьдесят лет назад люди начали уделять внимание изучению неметаллические включений (NMI) в стали. В то время считалось, что эти включения являются результатом коррозии огнеупорных материалов и присутствия различных формовочных флюсов и верхних шлаков.

Однако, несмотря на свою важность, изучение включений не получило такого широкого признания, как сегодня. Это было связано с тем, что физические металлурги обычно сосредотачивались на изучении металлических фаз, а не неметаллические фазы, подобные включениям в стали.

По мере роста спроса на высокопроизводительную сталь с тяжелыми условиями эксплуатации все более очевидной становилась корреляция между типом, размером и распределением NMI и эксплуатационными характеристиками стали. Это привело к росту интереса к изучению происхождения, характеристик и поведения включений в процессе выплавки и обработки стальных изделий.

С 1980-х годов был достигнут значительный прогресс в контроле и количественном анализе NMI, и влияние этих включений на свойства стали было широко исследовано. Инженерия контроля включений стала важнейшим аспектом плавки, целью которой является достижение желаемых характеристик включений путем разработки соответствующего технологического процесса и производства стали.

В этой статье мы рассмотрим происхождение и контроль НМИ, поведение включений в процессе обработки, количественный анализ и характеристики распределения включений, а также последние достижения в области техники контроля включений. Однако мы не рассматриваем подробно влияние включений на свойства стали, поскольку это обширная и быстро развивающаяся область.

Для тех, кто заинтересован в дальнейшем изучении этой темы, ценными источниками знаний являются классические книги Кисслинга, а также конференции и доклады Международной организации по чистой стали, которые проводятся каждые 3-5 лет и спонсируются Венгерской горно-металлургической ассоциацией.

С развитием современной технологии производства стали для устранения вредных элементов из стали используются реакции окисления и методы рафинирования.

Эти примеси, такие как сера из угля и кокса, могут проникать в жидкое железо и сталь, но их растворимость в твердом растворе стали весьма ограничена.

Во время затвердевания расплавленная сталь переходит от фронта кристаллизации к жидкой стали, образуя в итоге соединения с низкой температурой плавления, такие как "FeO" и "FeS", или эвтектику, содержащую оба соединения. В результате такая сталь непригодна для процессов горячей обработки, таких как прокатка и ковка.

Оксиды, сульфиды и элементы сплава (например, Mn) в стали имеют сложную взаимосвязь. Однако для производства высококачественной стали необходимо снизить содержание кислорода и серы, растворенных в расплавленной стали.

Такие элементы, как Mn, Al, Si, могут быть использованы в качестве сплава. стальные элементыпоскольку они обладают высоким сродством к кислороду и могут быть раскислены в расплавленной стали. Эти раскисленные элементы становятся оксидными неметаллическими включениями.

С другой стороны, сталь содержит серу, а растворимость Ca и Mg в стали минимальна. Их сродство к редким землям и S достаточно велико, чтобы образовывать неметаллические сульфидные включения с низкой температурой плавления.

В результате большая часть серы в стали удаляется в процессе рафинирования и попадает в шлак, а оставшаяся сера осаждается в виде сульфидных включений в процессе затвердевания.

Эти неметаллические включения можно разделить на две категории по их типу: по химическому составу включений (например, оксидные и сульфидные включения) и по стадии формирования включений.

Затвердевание - это пограничная точка на этапе формирования включений. Включения, образовавшиеся до затвердевания, называются первичными, а те, что образуются во время и после затвердевания, - вторичными.

Помимо этих классификаций, путаницу могут внести и другие общепринятые классификации, например, источник включений. Включения, образующиеся в процессе выплавки стали (например, оксидные и сульфидные включения), классифицируются как "эндогенные" включения, в то время как включения, поступающие из внешних источников (например, огнеупорная крошка и формовочный порошок), называются "экзогенными" включениями.

В целом существует лишь несколько крупных частиц экзогенных включений, которые остаются независимыми от расплавленной стали в течение длительного периода времени и не вступают с ней в реакцию. Это изменилось по сравнению с прошлым, когда считалось, что такие крупные включения поступают из огнеупора и литейной формы. Однако в современной стали количество таких крупных включений значительно уменьшилось.

Некоторые студенты могут ошибочно полагать, что экзогенные включения являются наиболее важными неметаллическими включениями, но это не означает, что взаимодействие между расплавленной сталью и огнеупором незначительно. Наличие этих включений в стали указывает на то, что расплавленная сталь и огнеупор оказывают влияние. Если расширить определение экзогенных включений, включив в него вторичное окисление и участие формовочного порошка, то получится более подходящее определение экзогенных включений.

Однако до сих пор ведутся споры о классификации этих включений, поскольку они могут меняться в процессе выплавки, и не всегда ясно, какой именно процесс имеет место.

Наконец, распространенный метод классификации неметаллических включений основан на их размере и подразделяет их на макро- и микровключения. Часто используется классификация, предложенная Кисслингом, в которой макровключениями считаются включения, вызывающие мгновенное повреждение стальных изделий в процессе обработки или использования.

Следует отметить, что классификация включений по размеру является субъективной, и произвольное разделение включений на макро- и микро- по размеру трудноопределимо.

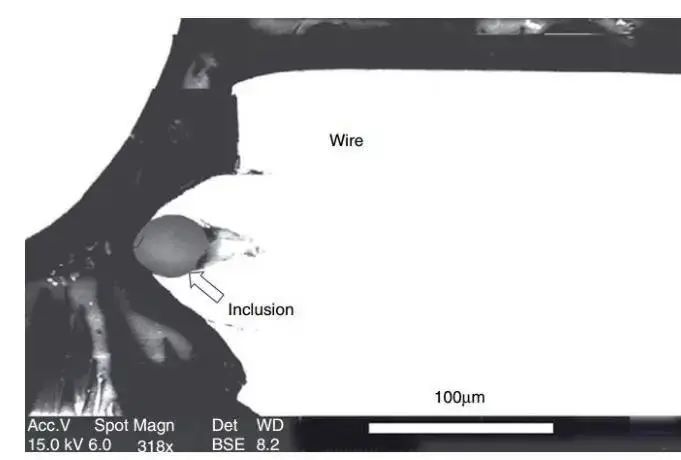

Рис. 1 Разрушение радиальной проволоки шины во время волочения из-за наличия крупных частиц твердой фазы.

Включение указано стрелкой, а фотография сделана с помощью техники обратного рассеяния сканирующего электронного микроскопа.

Высокая температура при выплавке стали приближает реакцию образования включений к состоянию равновесия. В результате термодинамика стала важнейшим инструментом для понимания включений.

В течение длительного времени термодинамические основы образования включений были в центре внимания исследователей. Однако данные по термодинамике образования включений в оксиде алюминия остаются непоследовательными и противоречивыми, что делает эту область заслуживающей дальнейшего изучения.

Алюминий широко используется в качестве раскислителя при выплавке стали, и термодинамический расчет включений, образующихся в процессе, не вызывает проблем. Однако процесс выплавки стали нового поколения с высоким содержанием алюминия и марганца вносит неопределенность.

Ситуация усложняется, когда растворение Mg и Ca в стали крайне ограничено. Несмотря на это, термодинамические данные, связанные с этими элементами, по-прежнему широко изучаются в процессе выплавки стали.

В последние десятилетия термодинамические расчеты применяются для решения сложных задач в производстве и выплавке чугуна и стали. Однако традиционные методы расчета все еще не позволяют решить эти проблемы.

Во многих литературах обсуждаются вопросы применения термодинамических расчетов в различных аспектах производства и выплавки чугуна и стали, а также связанные с этим проблемы включения.

Классификация включений на первичные и вторичные может быть полезна при обсуждении вопросов их образования и удаления. В принципе, первичные включения в стали можно устранить.

Однако вторичные включения образуются в процессе затвердевания и не могут быть удалены. Лучшее, что можно сделать, - это модифицировать их, чтобы свести к минимуму их негативное воздействие на сталь.

3.1.1 Зарождение и структура включений

Исходя из того, что первичные включения, образующиеся в жидкой стали, тесно связаны с термодинамическим процессом, рассматриваются два ключевых аспекта: их зарождение и образующиеся в результате этого структуры.

Как правило, при добавлении раскислителя в расплавленную сталь он быстро зарождается. Это происходит потому, что во время добавления и растворения раскислителя наблюдается высокое перенасыщение. Сигворт и Эллиотт провели тщательную оценку условий зарождения кремния и обнаружили, что пересыщенный растворенный кислород является обязательным условием.

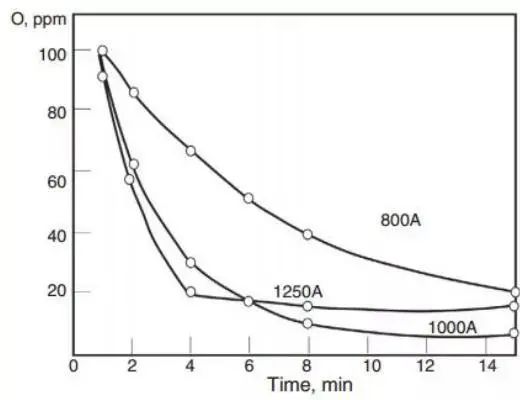

Однако исследования Мияситы и промышленные наблюдения не продемонстрировали явного перенасыщения во время раскисления кремния в сталеплавильном производстве. Миясита также сравнил растворенный кислород и общий кислород и обнаружил, что скорость снижения общего кислорода определяется скоростью удаления раскисленных продуктов, как показано на рис. 2.

Рис. 2 Измерение общего содержания кислорода и растворенного кислорода в стали после раскисления кремнием в расплавленной ванне в зависимости от времени.

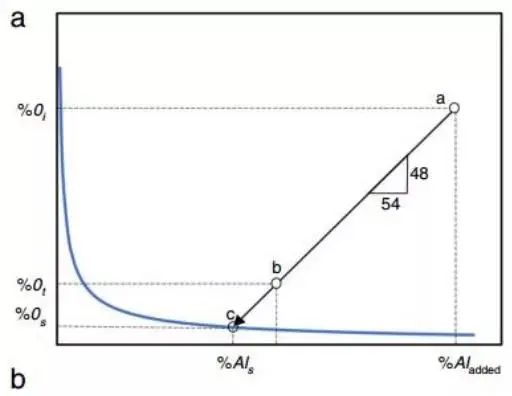

Во многих исследованиях по раскислению разница между общим содержанием кислорода и содержанием растворенного кислорода в стали зависит от количества образующихся оксидных включений. Этот ключевой вывод показан на рисунке 3.

Рис. 3

Это основная иллюстрация того, как общее количество кислорода и растворенный кислород в стали зависят от количества оксидных включений.

В примере раскисление начинается в точке "a", и алюминий добавляется в сталь, начиная с определенного процентного содержания растворенного кислорода, Oi.

При отсутствии условий для зарождения на границе зарождения оксид алюминия образуется в точке, где содержание растворенного кислорода и алюминия достигает точки "c".

Общее содержание алюминия в стали соответствует содержанию в ней растворенного кислорода (O%). Кислород, попавший в включения оксида алюминия, остается в расплавленной стали и соответствует точке "b".

В процессе раскисления от точки "a" до точки "c" происходит реакция 2Al+3O=Al2O3 в соответствии с химическим уравнением.

Примечание: Как правило, разница между полным алюминием и алюминием, растворимым в кислоте (% Als) мала и ее трудно измерить.

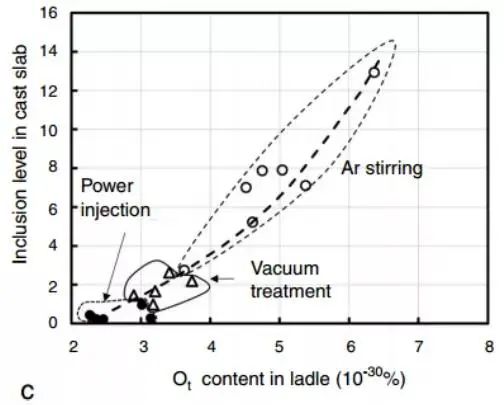

Взаимосвязь между содержанием включений и общим содержанием кислорода (% Ot) в стали установлена в литературе. Низкое содержание включений и общее содержание кислорода требуют тщательного измерения, как показано на рис. c.

Анализ общего содержания кислорода включает в себя определение плотности оксидных включений в образце для химического анализа и их подсчет с помощью SEM (сканирующей электронной микроскопии).

Суиту и коллеги изучали образование глиноземных включений в лабораторных исследованиях пересыщенного кислорода.

Использование Si (кремния) в качестве раскислителя не вызывает никаких проблем в сталеплавильном производстве. Однако в реальных плавильных операциях гетерогенная нуклеация присутствует в изобилии, и условия, наблюдаемые в лаборатории, не могут быть воспроизведены на промышленных предприятиях.

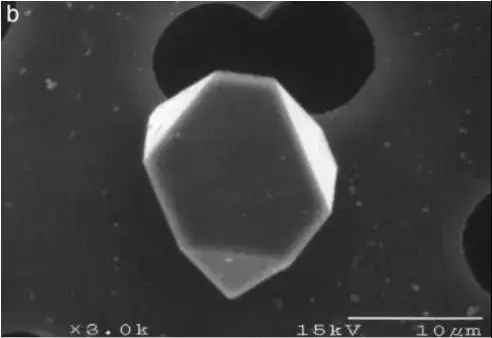

Микроструктура оксида алюминия как ядра включения и его рост в стали являются важными для изучения. Именно поэтому сталь с алюминием имеет решающее значение для крупномасштабного промышленного производства.

Несколько авторов подробно исследовали микроструктуру оксида алюминия, его связь с пересыщенным кислородом в стали и влияние времени плавки.

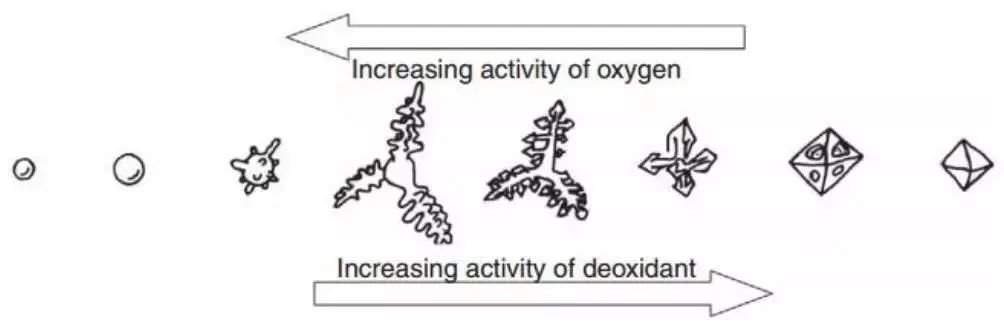

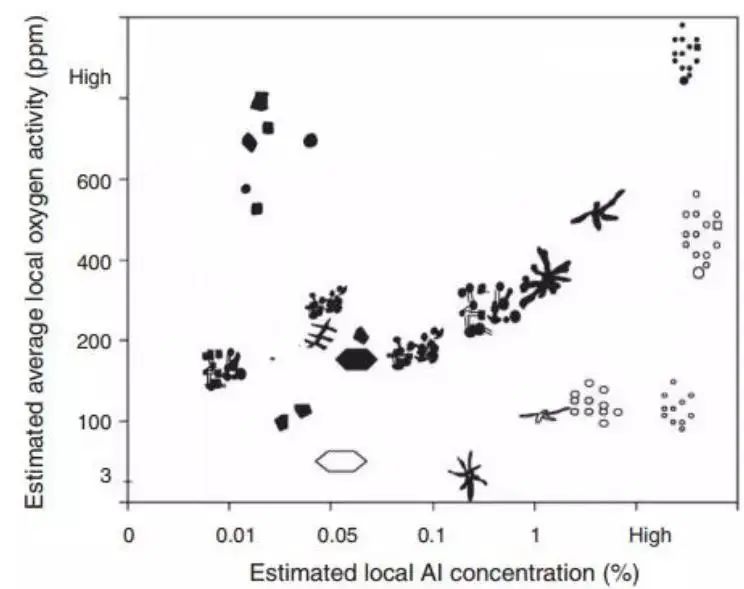

На рис. 4, представленном Стейнметцем и его сотрудниками, показана форма включения, соответствующая типичной активности раскислителя и кислорода. Из рисунка следует, что перенасыщенный растворенный кислород играет решающую роль в морфологии структуры включения.

Недавно Тиекинк и сотрудники попытались проследить функциональную связь между структурой включения оксида алюминия, пересыщенным кислородом и алюминиевый составкак показано на рис. 5. Эта работа довольно сложна.

Рис. 4 Функциональная зависимость между региональной активностью кислорода, активностью алюминия и ростом оксида

Рис. 5 Обзор морфологии глиноземных включений, соответствующих различным активностям кислорода и содержанию Al в стали

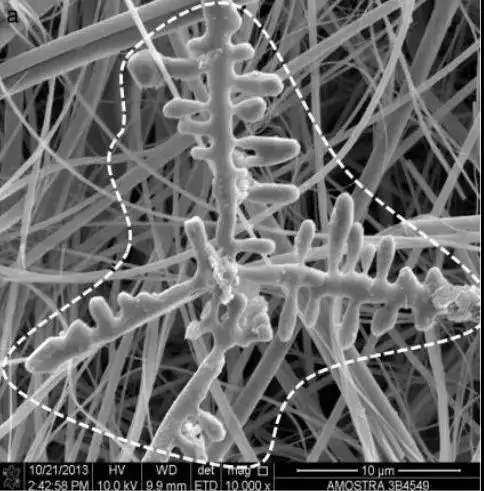

Структура оксидных включений оказывает большое влияние на свойства конечного продукта. Важно отметить, что включения, образовавшиеся и выросшие на ранних стадиях получения жидкой стали, имеют ярко выраженную морфологическую структуру, как показано на рис. 4 и 6, что обусловлено влиянием включений друг на друга (как показано на рис. 7). Если время рафинирования увеличивается, форма включений изменяется под воздействием поверхностной энергии.

Рис. 6 Структура некоторых глиноземных включений.

Включения, извлеченные из матрицы литейной заготовки, растворяются. Древовидная структура оксида алюминия представлена пунктирной линией a. Волокнистый фильтрующий элемент используется для удержания включений в процессе растворения и служит фоном для включений.

Рис. 7 Образец глинозема из ковша, подвергшийся глубокой коррозии с помощью пикриновой кислоты

3.1.2 Удаление включений

Флотация неметаллических включений в статической ванне расплавленной стали может быть рассчитана простым методом, основанным на ограничениях закона Стокса. При нормальной глубине ковша скорость всплытия мелких включений ограничена, и требуется значительное время, чтобы они достигли поверхности стального шлака. Такое длительное время всплытия нецелесообразно, особенно для включений оксида алюминия. Однако ударная полимеризация между включениями помогает им плавать, делая их кластерную полимеризацию критической.

Значение этой восходящей агрегации было замечено в режиме онлайн Эми и его коллегами. Они наблюдали за поведением включений на границе раздела стали и газа и обнаружили, что в этих условиях быстро происходит кластеризация оксида алюминия. С другой стороны, включения алюмината кальция трудно поддаются агрегации, и полное столкновение происходит только в жидкости.

Викстром и его коллеги расширили результаты онлайн-наблюдений за поверхностью стального шлака и включениями в шлак и подтвердили выводы Эми о границе раздела стального шлака. Эми и его коллеги также отметили, что когда явление происходит на границе раздела газ-сталь, например, на поверхности пузырьков, оно не указывает непосредственно на то, как жидкая сталь собирается в кластеры, что особенно важно для жидких включений. В этом случае могут действовать другие силы.

Независимо от того, является ли включение твердым или жидким, оно играет решающую роль в кластерной полимеризации. Долгое время считалось, что перемешивание способствует агломерации включений, но самым важным фактором для включений является их погружение в рафинировочный шлак и огнеупор стенки ковша. Линдског и его сотрудники использовали радиоактивные трассирующие вещества для проверки и отслеживания этого важнейшего процесса погружения включений в рафинировочный шлак и стенки ковша.

В связи с существующими ограничениями BaO является единственным подходящим трассером, который можно использовать для оценки конечного содержания рафинировочного шлака и формовочного флюса в стали и их влияния на чистоту стали. Использование трассеров BaO очень эффективно для определения влияния коррозии огнеупоров в ковше на чистоту стали.

IRSID разработал метод использования элемента лантана в качестве трассирующего элемента для оксидных включений. La2O3 очень стабилен, и при добавлении в сталь уже существующие включения глинозема можно определить с помощью лантана. Экзогенные включения, происходящие из формовочного флюса, можно отследить с помощью щелочных оксидов. Формовочный флюс обычно используется только в непрерывной процесс литья и содержит заметные щелочные оксиды.

Большинство включений, удаляемых во время рафинирования в ковше, являются продуктами раскисления и проходят три стадии: образование/складирование отдельных включений, движение к рафинировочному шлаку или огнеупорной стенке ковша и поглощение рафинировочным шлаком и огнеупором. Движение включений происходит при двух важнейших факторах: перемешивании расплавленного бассейна и переносе вверх поднимающимися пузырьками.

Большинство результатов рафинирования в ковше показывают, что размер пузырьков аргонового перемешивания в ковше слишком велик для эффективного удаления включений и снижения их содержания в стали, если только не используется большое количество аргона. Однако расчеты Чжана и Танигучи показывают, что аргоновое перемешивание эффективно, когда скорость потока расплавленной стали высока, а пузырьки малы.

Погружная форсунка SEN и длинная форсунка ковша непрерывной разливки дают заметный эффект в предотвращении вторичного окисления, также наблюдаются некоторые преимущества в потоке стали в стояке RH вакуумной обработки. Перемешивание в ковше способствует тому, что включения всплывают в шлак в виде скоплений. Исследования показали, что увеличение мощности перемешивания (при использовании электромагнитного перемешивания) означает увеличение постоянной кинетической энергии для удаления включений (по общему содержанию кислорода в стали).

Рис. 8 Общее содержание кислорода в рафинировочной печи-ковше ASEA-SKF в зависимости от тока перемешивания и времени обработки.

Конечное содержание кислорода определяется остаточным содержанием алюминия в каждой печи.

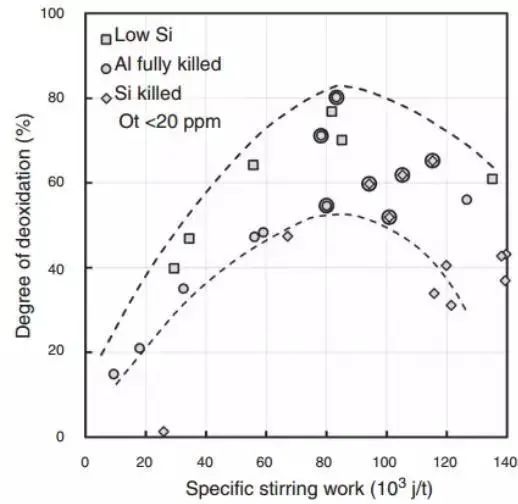

Промышленные наблюдения показывают, что удаление включений достигает максимального значения при определенной энергии смешивания.

Сузуки и его команда первыми сообщили об этом наблюдении.

Их результаты представлены как функция удельной работы энергии смешивания, что подчеркивает важность энергии смешивания. Снижение эффективности рафинирования для удаления включений, вероятно, связано с добавлением огнеупора в сталь после коррозии или обволакиванием стали шлаком, так как при сильном перемешивании количество включений типа CaO и MgO увеличивается. Эти результаты проиллюстрированы на рис. 9.

Рис. 9 Влияние мощности перемешивания на степень вторичного окисления. Точка круга достигла уровня ниже 20ppm общего содержания кислорода

Позже Нейфер и его команда, а также Эк и их команда использовали вычислительную гидродинамику и физические модели для изучения процесса удаления оксидных включений. Взаимосвязь между расходом аргона в ковше и удалением включений рассматривалась как функциональная зависимость.

Результаты модели Нейфера показали, что эффективность удаления металлических включений была повышена за счет оптимизации расхода газа. Однако они отметили, что увеличение скорости потока газа не повлияло на снижение общего содержания кислорода в стали, что они объяснили вторичным окислением расплавленной стали в контакте с атмосферой. Эти выводы согласуются с результатами, полученными командой Судзуки.

Команда Ek обнаружила, что влияние скорости потока аргона на удаление включений было весьма незначительным, и предложила использовать более низкую скорость потока для удаления включений и очистки расплавленной стали. Однако промышленные измерения, проведенные командой Нейфера, показали, что общее содержание кислорода в стали уменьшается с увеличением расхода газа. Для достижения оптимальных результатов они рекомендовали использовать в промышленных экспериментах естественную конвекцию. Однако из-за ограниченности данных измерений в промышленных испытаниях ковша сложно сделать окончательные выводы.

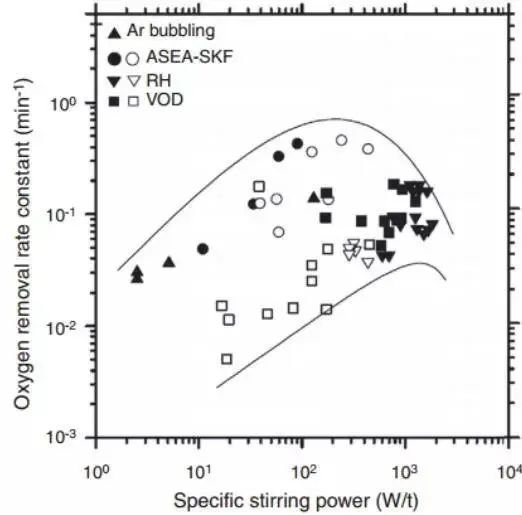

Недавно Чжан и Томас собрали множество кинетических констант для использования в функциональной зависимости между удалением оксидных включений и мощностью перемешивания, как показано на рис. 10. Они собрали данные измерений и попытались определить оптимальную схему перемешивания. Они также провели численное моделирование, чтобы воспроизвести ожидаемые данные о поведении окружающей части на рисунке 10.

Рис. 10. Константа удаления кислорода в зависимости от мощности перемешивания в различных реакционных емкостях вторичной металлургии в формуле d% Ot/dt=- kt

Команда Suzuki подчеркнула, что оптимизация процесса перемешивания может привести к вторичному окислению. Чрезмерное перемешивание может привести к образованию шлакового отверстия в верхней части ковша, что подвергнет расплавленную сталь воздействию атмосферы и вызовет образование шлакового покрытия на краю отверстия.

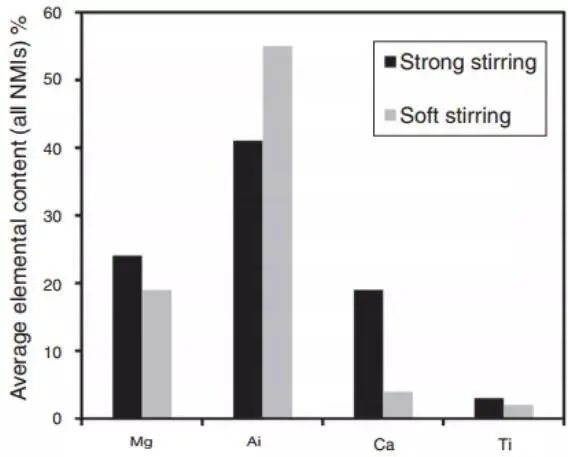

На рис. 11 показано изменение химического состава неметаллических включений в процессе десульфурации при сильном перемешивании. Присутствие Ca и Mg во включениях подтверждает, что шлак был эмульгирован.

Рис. 11. Анализ зависимости среднего состава всех неметаллических включений от интенсивности перемешивания проводился путем отбора проб из рафинировочной печи, кристаллизатора и сляба.

Команда Каушика обнаружила, что сильное перемешивание усиливает эмульгирование шлака в процессе сероочистки. Доказательством тому служит высокое содержание кальция во включениях. При чрезмерном перемешивании аргоном и низком содержании верхнего слоя шлака происходит регенерация включений оксида алюминия. Поэтому очень важно оптимизировать мощность перемешивания для устранения включений при рафинировании чистой расплавленной стали.

Значение вторичного окисления для чистоты стали трудно переоценить. Команда Надифа сообщила о важности контроля вторичного окисления. В последние десятилетия на сталелитейных заводах принимаются различные меры по регулированию вторичного окисления после рафинирования.

Погружная форсунка SEN и форсунка ковша широко используются для изоляции атмосферы при непрерывной разливке слябов. При производстве сортового проката промковш и кристаллизатор защищаются инертным газом, что стало нормой для производства высококачественных марок стали.

Особое внимание следует уделить конструкции клапана для инертного газа, чтобы предотвратить проникновение воздуха, вызванное отрицательным давлением в системе клапана. Вклад поверхностного натяжения включений, прикрепленных к рафинировочному шлаку, является самым высоким, затем следует способность шлака растворять включения.

Независимо от состава шлака, большинство рафинировочных шлаков и включений являются влажными из-за разницы в поверхностной энергии между включениями и расплавленной сталью, а также включениями и рафинировочным шлаком. Это явление обсуждалось в течение многих лет и было обобщено Олеттом. Жидкая фракция в рафинировочном шлаке способствует удалению неметаллических включений, что было известно из ранней литературы и подтверждено экспериментами.

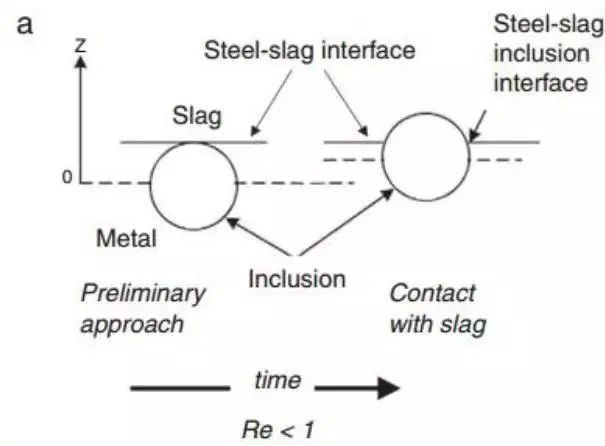

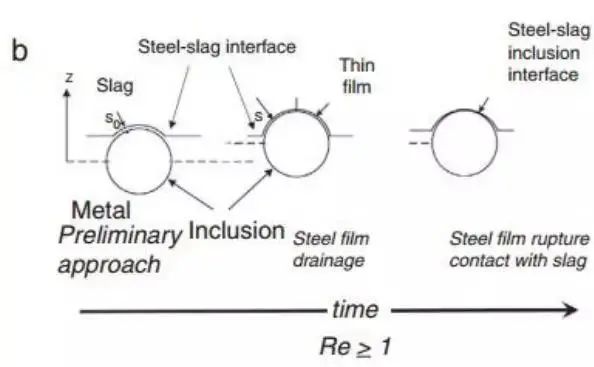

Однако вязкость шлака все еще остается неясной. Накаджима и Окамура предложили модель для объяснения процесса прохождения включений через границу раздела сталь-шлак. В дальнейшем во многих исследованиях обсуждалась тема поглощения включений шлаком. Накадзима и Окамура предположили, что при определенных условиях включения попадают в шлак из стали, в котором может присутствовать металлическая пленка от границы раздела в качестве канала, в то время как в других случаях, особенно при наличии твердых включений, такой металлической пленки не существует, как показано на рис. 12.

На рис. 12 показаны два типа включений, пересекающих границу раздела сталь-шлак, введенные Накаджимой. Число Рейнольдса включений, достигающих границы раздела, определяет их поведение

Вывод команды Сридхара заключается в том, что вязкость шлака и связанная с ней поверхностная энергия являются решающими факторами, определяющими прохождение включений через границу раздела и снижающими вероятность их возвращения в расплавленную сталь. Это обобщается числом Рейнольдса, когда включение находится близко к границе раздела.

Недавно команда наблюдала канал течения этой пленки в режиме онлайн, что является обычным явлением. В большинстве случаев путь включения, попадающего в шлак, удлиняется. Выйдя из расплавленной стали, жидкое включение сразу же растворяется в шлаке.

Наблюдая в режиме онлайн, можно экспериментально изучить термодинамику растворения твердых включений. В некоторых случаях растворение контролируется переносом (диффузией в пограничном слое), в то время как в других, таких как включение MgO, формирование промежуточного слоя зависит от химического состава шлака и может препятствовать растворению на различных химических стадиях рафинирования. Это подтверждается результатами, полученными при использовании предыдущих общепринятых технических методов.

Недавно команда Яна оценила процесс растворения MgO в шлаке и обнаружила, что все данные контролируются качеством передачи.

Команда Холаппа изучила активность покрывающего агента промковша, который играет решающую роль в поглощении включений. Они наблюдали сложное взаимодействие между химическим составом, термодинамическими условиями, поверхностным натяжением и вязкостью шлака при растворении твердых неметаллических включений. Команда пришла к выводу, что для более глубокого понимания этой области и разработки методов оптимизации необходимы дальнейшие систематические исследования.

Хорошо, что неметаллические включения адсорбируются на огнеупорной поверхности ковша, но эти включения могут стать источником включений в следующей печи, в зависимости от состава ковшевого шлака.

Если включения адсорбируются в канале трубопровода расплавленной стали, это может вызвать значительные проблемы, такие как длительное время обработки и высокие затраты из-за блокировки сопла в непрерывном процесс литья. Это явление засорения сопла хорошо описано в справочных материалах.

Отмечается, что флоккулентный поток в сопле вызван налипанием и накоплением включений оксида алюминия и FeO, которые могут образовываться при вторичном окислении. Это явление четко описано в справочных материалах.

Существует обширная литература, посвященная поглощению первичных включений порошком из кристаллизатора как при непрерывной разливке, так и при литье слитков. Все источники единодушны в том, что такое явление действительно возможно.

Формовочный флюс, используемый при непрерывной разливке и литье в формы (который аналогичен покрывающему агенту для промковша), должен выполнять множество функций и обладать текучестью. Однако на него накладываются различные ограничения внутри формы, например, не допускается включение флюса в поверхность первичной зеленой оболочки. Это в определенной степени ограничивает перемещение включений и удерживает их в пределах флюса формы. В то же время это оптимизирует поток расплавленной стали в промковше и кристаллизаторе, позволяя расплавленной стали достигать границы раздела шлака с включениями. Однако при этом возникают противоречия с другими соответствующими металлургическими целями.

Лучшим способом удаления включений, вызванных конвекцией, является рафинирование в ковше. Кроме того, очень важно предотвратить образование новых включений в результате вторичного окисления, что является важнейшим аспектом производства чистой стали.

Другой проблемой является перемещение первичных включений в слябе непрерывной разливки. Широко признано, что включения асимметрично распределены в поперечном сечении из-за дугового процесса непрерывной разливки. Эта асимметрия часто связана с закупоркой потока флока в сопле.

Недавно компания Sichen продемонстрировала влияние модели вторичного рафинирования, в частности, на процесс рафинирования в печи. Модель призвана объяснить реакцию взаимодействия стального шлака, открытие переходного перемешивающего слоя шлака, образование, зарождение, рост, разделение и флотационное удаление включений, используя большинство доступных технологий.

Однако Сичен отметил, что основные переменные процесса рафинирования в ковше, такие как эффективность массопереноса, скорость удаления плавающих включений, раскрытие слоя шлака при перемешивании и скорость потока аргона, трудно смоделировать из-за неопределенностей промышленного производства, таких как пробка вентиляционного отверстия ковша и утечка газопровода.

Контроль и определение скорости потока аргона в промышленных рафинировочных ковшах является сложной задачей. Для контроля вскрытия слоя шлака в ковше можно использовать камеры и анализаторы изображений, а для контроля расхода аргона - измерение вибрации. Эти технологии уже внедрены на некоторых сталелитейных заводах.

В процессе затвердевания под действием вторичных включений усиливается сегрегация растворенных элементов, и растворимость оксидов и сульфидов в стали уменьшается по мере снижения температуры.

Явление выпадения осадков в виде включений из-за изменения растворимости стали является предметом обсуждения уже некоторое время.

С 1960-х годов были введены термины "первичные" и "вторичные включения", а также определена взаимосвязь между сегрегацией и осадками включений.

Тогда же была представлена первая модель, объясняющая этот процесс.

Турдоган и Флемингс внесли значительный вклад в наше понимание общего влияния изменения растворимости с понижением температуры на сегрегацию вторичных включений.

В 1980-х и 1990-х годах компании Nippon Steel и IRSID разработали усовершенствованные модели, которые впоследствии были применены к осаждению нитридов в микролегированной стали HSLA во время затвердевания.

Эти модели проложили путь к изучению инклюзивной инженерии.

Сегодня мы знаем, что, объединив термодинамическую и кинетическую базы данных, можно смоделировать затвердевание и рассчитать образование включений.

Эти расчеты начинаются с определения желаемого химического состава стали, предсказывают выпадение включений и определяют состав рафинировочного шлака при ковшевом рафинировании для получения чистой стали.

Взаимодействие между жидкой сталью, дендритами и включениями, образующимися на фронте затвердевания, является важной областью исследования.

Наблюдения на линии показывают, что условия затвердевания играют решающую роль в формировании включений, которые выталкиваются в жидкую фазу на границе раздела фаз и захватываются включениями.

Теоретически эти результаты могут быть рассчитаны и скорректированы с учетом влияния поверхностного натяжения и плотности.

Теоретические исследования в основном сосредоточены на состав металла матрицы, а результаты, касающиеся неметаллических включений в стали, также более соответствуют реальным условиям.

Полученные данные показывают, что критическая скорость роста (V) может быть представлена как V = k/R, где R - радиус захвата и отталкивания границы раздела включений, а k зависит от типа включения.

На структуру вторичных включений существенное влияние оказывают реакции, происходящие в процессе осаждения, одним из лучших примеров которых является осаждение карбидов.

Впервые Симс заметил влияние переокисления на структуру сульфидов в 1930 году, а затем предложил три различных типа сульфидов, которые были подробно описаны разными авторами.

Недавно команда Ишиды показала, что помимо типа реакции, сопровождающей образование сульфида, поверхностное натяжение также играет решающую роль в формировании структуры сульфида.

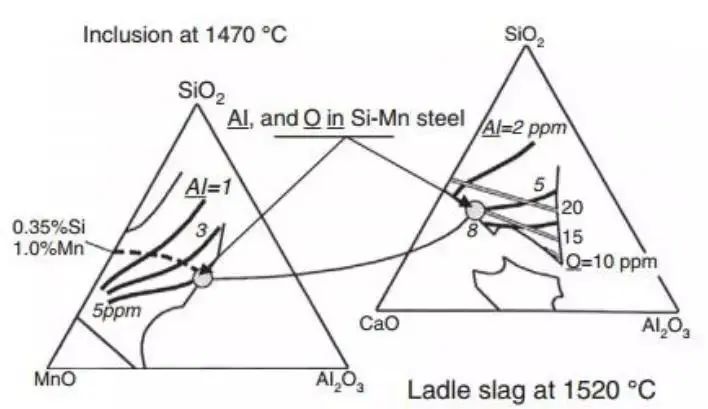

Команда Gaye представила наиболее полное и глубокое объяснение термодинамического применения инклюзивной инженерии в стали.

Рисунок 13 наглядно иллюстрирует две адиабатические тернарные фазовые диаграммы.

После определения необходимых включений можно определить химический состав стали, в которой эти включения будут образовываться.

Состав рафинировочного шлака, используемого для рафинирования, может быть рассчитан на основе химического состава стали с помощью баланса стального шлака.

Поговорка "Сталь можно получить только после переплавки шлака" вполне обоснована и успешно применяется в производстве различных виды стали.

При производстве стали важно избегать композитных включений твердой фазы оксида алюминия (например, шпинели).

Например, при производстве подшипниковой стали включение выступает в качестве ядра зарождения при фазовом превращении, происходящем при охлаждении.

Обработка кальцием превращает включения в жидкие включения и, наряду с кальцием, модифицирует сульфиды, чтобы избежать засорения сопла.

Хотя процесс модификации включения может показаться простым, он также является предметом обсуждения в этой главе.

На рис. 13 показан процесс превращения включений. С термодинамической точки зрения, низкая температура плавления Al2O3 Включения, как ожидается, будут получены в стали, убитой Si Mn.

Ожидаемые включения показаны на упрощенной фазовой диаграмме MnO-SiO2-Ал2O3 троичная система.

На диаграмме слева показана система на изотерме 1470 ℃. Область обозначена как жидкая фаза 100%, ограниченная тонкой линией, как показано на рисунке.

Сплошная и толстая изоплета при указанной температуре представляет собой равновесное содержание алюминия в расплавленной стали с жидкими включениями. Пунктирная линия, с другой стороны, показывает химический состав включений в стали 0,35% Si, 1% Mn при определенной температуре, изменяющийся в зависимости от содержания алюминия в данной марке стали.

Согласно диаграмме, если вы хотите иметь жидкие включения, содержание алюминия в стали не должно превышать серый круг (8ppm).

На рисунке справа показан упрощенный шлак ковшевого рафинирования CaO-SiO2-Ал2O3 система.

Изотерма 1520 ℃ представляет условия в рафинировочной печи-ковше и показывает, что область жидких включений 100% ограничена тонкой сплошной линией.

При выбранной температуре крупная сплошная линия представляет содержание алюминия в стали в равновесном состоянии в шлаковой системе. Серая линия показывает соответствующее содержание кислорода в исследуемой стали.

Если желательны жидкие включения (в левой части диаграммы), состав рафинировочного шлака должен быть подобран в соответствии с диаграммой, чтобы содержание алюминия в стали составляло менее 8ppm.

Стальная проволока для радиальных шин изготавливается из высокоуглеродистой стали, раскисленной с помощью кремний-марганцевого сплава.

Подобные методы также используются при производстве многих автомобильных пружинных сталей.

Хрупкие неметаллические включения, как правило, включения оксида алюминия или включения с высоким содержанием оксида алюминия, оказывают значительное влияние как на производительность волочения стальной проволоки, так и на качество пружинной стали.

Для предотвращения образования включений оксида алюминия или включений, богатых оксидом алюминия, необходимо регулировать состав стали. Для этого необходимо строго контролировать содержание оксида алюминия в шлаке, следить за сырьем и вспомогательными материалами, чтобы алюминий не попадал в сталь, и использовать бинарную шлаковую систему с низким содержанием щелочи.

Это решение изначально противоречило распространенным в то время технологиям нефтепереработки.

Существует множество отличных примеров и статей, в которых рассматривается термодинамика управления включением радиальных и рессорных стальных шин.

Влияние отдельного типа включений на усталостную долговечность подшипниковой стали остается предметом дискуссий. Однако общепризнано, что размер и количество включений в стали существенно влияют на усталостную долговечность подшипниковой стали.

Хорошо известно, что включения алюмината кальция и шпинели негативно влияют на эксплуатационные характеристики подшипниковой стали.

В результате некоторые считают, что производство подшипниковой стали должно быть направлено на достижение очень низкого общего содержания кислорода и очень низкого содержания серы и алюминия, чтобы свести неметаллические включения к минимуму.

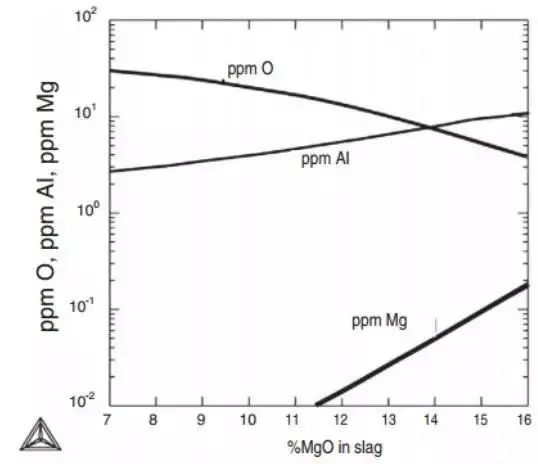

Кроме того, введение магния из шлака может привести к образованию шпинельных включений, чего следует избегать.

Для производства высококачественной подшипниковой стали на различных сталелитейных заводах применяются различные технологические методы в зависимости от конкретных условий.

Однако контроль химического состава рафинировочного шлака всегда является критическим фактором в борьбе с неметаллическими включениями в подшипниковой стали.

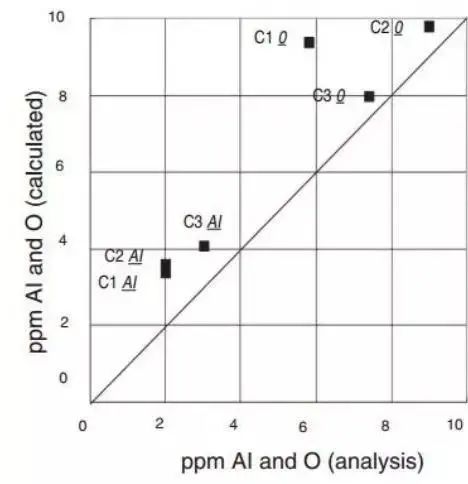

На рис. 14 показано влияние содержания Al, O и Ag в подшипниковой стали 100Cr6 (AISI52100) на состав шлака. Также показано сравнение расчетного и измеренного содержания алюминия и кислорода в стали.

Рис. 14

a. При равновесном состоянии подшипниковой стали рафинировочный шлак% Al2O3=5%,% CaO=48% остаются неизменными, а влияние MgO на Al, O и Mg рассчитано с использованием баз данных Thermo calc и SLAG2 при температуре 1540 ℃.

b. Сравните расчетное и измеренное значение подшипниковой стали после окончания рафинирования в печи 3, для расчета используется база данных Thermo calc® и SLAG2.

Обработка кальцием используется для устранения сульфидных включений и регулирования анизотропии горячекатаных материалов или поковок. Она также помогает улучшить обрабатываемость включений.

Практика использования кальциевой обработки для превращения включений оксида алюминия в жидкие композитные включения с целью предотвращения засорения сопловых флокул получила широкое распространение в последние десятилетия, несмотря на то, что является спорным методом.

Процесс обработки кальция сложен и требует учета таких факторов, как растворимость кальция, выход и высокое давление паров, вызванное окислением при добавлении кальция. Эти факторы были тщательно изучены.

Также были проведены исследования механизма денатурации включений и идеального количества кальция, необходимого для достижения желаемого результата.

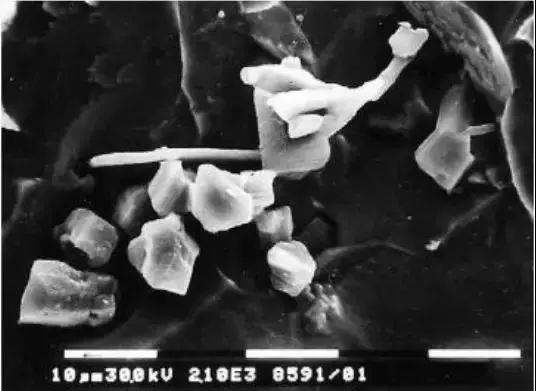

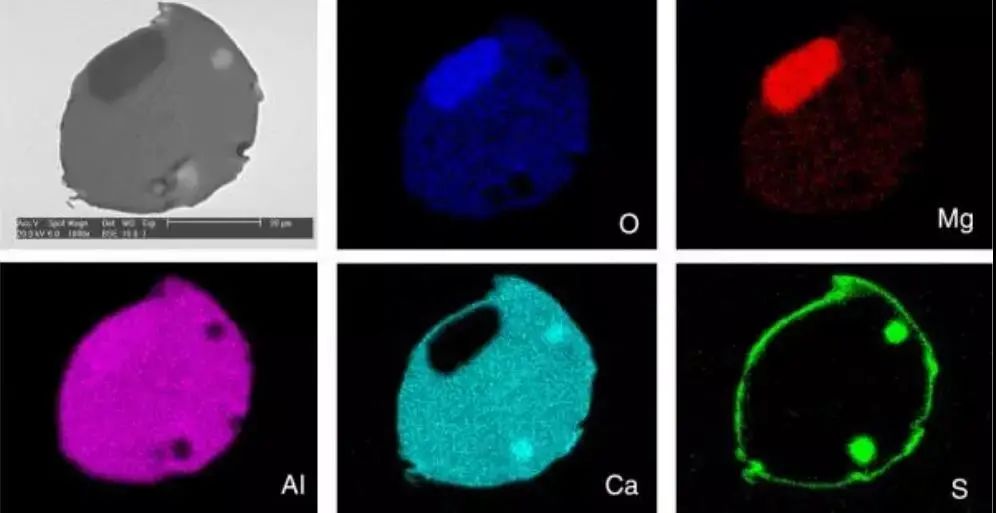

Образование включений - сложный процесс. Внешний слой, часто состоящий из оксидов, покрывается слоем богатых серой соединений. Это явление и распределение отдельных элементов показаны на рис. 15.

Рис. 15

Обработка кальцием используется для улучшения литейных свойств стали. Она растворяет крупные включения, состоящие из алюмината кальция, сульфида и AgO, которые содержатся в слябе во время непрерывной разливки.

Магний также уменьшается из шлака в сталь в процессе обработки.

В результате обработки значительная часть включений переходит в жидкую фазу и не забивает сопло во время литья.

Однако если температура расплавленной стали слишком низкая, литье будет затруднено.

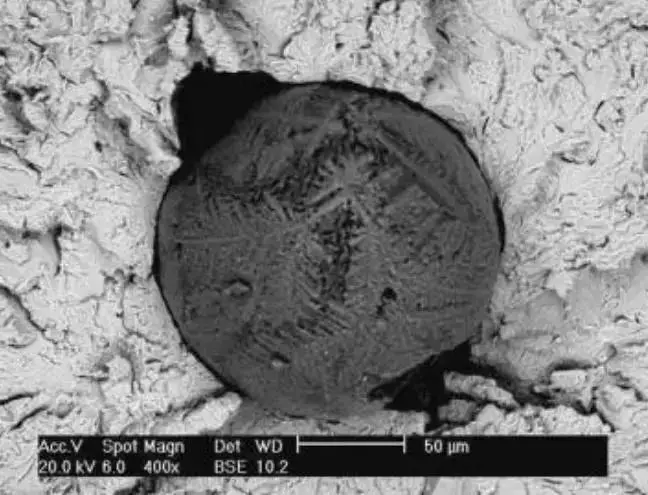

Реакция неметаллических включений, образующихся в процессе затвердевания, представляет собой сложный процесс, как показано на рис. 16.

Рис. 16

Образец слэба содержит разрушенные крупные включения алюмината кальция со сложными фазами, а оболочка включений имеет дендритную структуру застывания.

Количество кальция, необходимое для модификации включений оксида кальция, зависит от общего содержания кислорода в стали.

К сожалению, в настоящее время не существует метода точного определения общего содержания кислорода в стали в режиме реального времени, что затрудняет определение необходимого количества добавляемого кальция.

Это представляет собой серьезную проблему для промышленного производства.

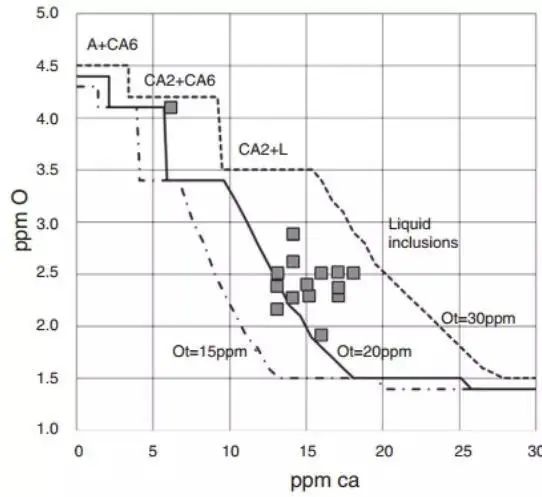

Одно из решений - использовать термодинамику для понимания процесса засорения потока флока в форсунке и определения окна литья для непрерывного литья.

Можно измерить уровень растворенного кислорода и использовать эти данные для контроля эффективности кальциевой обработки, как показано на рис. 17.

Рис. 17

На рисунке выше показана корреляция между содержанием кальция и расчетным растворенным кислородом в стали с составом 0,025% Al, 0,01% S и изменяющимся общим содержанием кислорода 20, 25 и 30 ppm слева направо при температуре 1540 ℃.

Присутствие неметаллических фаз указано в каждом диапазоне состава.

Расчеты проводились с использованием баз данных Thermo-Calc® и SLAG3.

Каждая точка представляет собой экспериментальное измерение содержания растворенного кислорода в стали, которое было получено без засорения сопла.

Процесс окончательного литья сталкивается с проблемой, требующей контроля микроструктуры, и не может полагаться только на горячую прокатку.

Исследования показали, что наличие феррита в металле шва положительно влияет на образование неметаллических включений.

Теория зарождения включений предполагает, что образование включений истощает запасы Mn в окружающей матрице, что, по-видимому, эффективно.

Включения неметаллических оксидов служат ядрами зарождения для включений MnS и дают благоприятные результаты в применении.

Кроме того, вторичное окисление титан в кремнемарганцовистой стали превращает включения в оксид титана, а оксид и нитрид имеют высокую эффективность зарождения в феррите, что подтверждается.

Косеки, Иноуэ, Суито и Парк доказали, что нитрид титана может эффективно действовать в качестве нуклеирующего агента, способствуя появлению крупных равноосных зерен в непрерывной литьё нержавеющей стали и сварочных процессов.

Парк и Канг недавно добились успехов в этой области.

Термодинамические расчеты и моделирование показывают, что проектирование сплавов и технологических процессов в оксидной металлургии может быть очень выгодным.

В последние десятилетия черная металлургия столкнулась с проблемой точной классификации и количественного определения неметаллических включений с помощью традиционных сравнительных таблиц и изображений. Для улучшения количественного анализа включений, включая информацию о размере, объемной доле и составе, появились новые методы.

Во многих случаях для получения полного представления о природе и процессе образования неметаллических включений необходимо использовать одновременно несколько методов. Исследования показали, что одни характеристики зависят от распределения включений, а другие - от других факторов. Например, усталостные характеристики стали зависят от размера самого крупного включения.

Чистота стальной продукции варьируется в широких пределах, за исключением продукции низкого ценового сегмента. Общее содержание кислорода в низкоуглеродистой стали, убитой алюминием (LCAK), составляет около 40 ppm, в то время как в типичной подшипниковой стали общее содержание кислорода составляет около 5 ppm. Объемная доля оксидных включений значительно отличается, но наличие сульфидных включений не упоминается.

Статистика экстремальных значений и ее применение играют важную роль в анализе усталости. Эти методы мало освещены в общей литературе, но они включены в данный обзор литературы со ссылками для дальнейшего чтения. Метод оценки включений с помощью статистики экстремальных значений, предложенный Мураками в программе, широко используется в области усталости и дает отличные результаты.

Важно отметить, что данный метод не учитывает максимальный размер включений в усталостном анализе. Фактически, объемная доля включений, вызванных включениями крупных частиц, может увеличиться. Этот аспект метода может не совпадать с ожиданиями сталелитейщиков, поскольку он не учитывает включение самой крупной частицы.

В сталелитейной промышленности прочно укоренилась поговорка "Хороший шлак - хорошая сталь".

За последние несколько десятилетий признание влияния неметаллических включений на свойства стали привело к тому, что процесс выплавки стали перешел от простого предотвращения загрязнения включениями к оптимизации состава, количества и распределения включений в стали.

Эта трансформация затрагивает все аспекты процесса производства стали, от сырья выбор материала (например, предотвращение загрязнения алюминием), разработка состава шлака, оптимизация условий вторичного рафинирования (например, время процесса рафинирования и гидродинамические условия), а также тщательный контроль работы промковша и кристаллизатора.

Стандартной практикой при производстве различных марок стали стал тщательный контроль вторичного окисления во всех процессах.

Термодинамика играет важнейшую роль в исследовании влияния включений на сталь. Понимание термодинамики, химического состава стали и рафинировочного шлака, а также взаимодействия между условиями сталеплавильного процесса в настоящее время широко изучено.

Кроме того, значительно улучшились инструменты моделирования, что позволило применять более научно обоснованный подход к контролю включений в стали.

Эти технологии получили широкое распространение и продолжают развиваться в области модификации неметаллических включений. Однако все еще существует необходимость постоянного совершенствования рафинировочного шлака и полного понимания роли неметаллических включений в стали.

Модификация включений и оксидная металлургия сегодня широко используются на сталелитейных заводах, в результате чего сталь становится по меньшей мере на порядок чище, чем несколько десятилетий назад. Это также поставило новые задачи по качественному и количественному анализу неметаллических включений.

Количественный анализ всех включений и их влияния на свойства и поведение стали сегодня является основным требованием, и здесь есть широкий простор для дискуссий и будущих исследований.

Несмотря на достижения и выводы, изложенные в этом обзоре, в ближайшие десятилетия основной задачей будет постоянное совершенствование различных технологий и повышение качества стали.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.