Под обработкой поверхности понимается использование физических или химических методов для изменения состояния поверхности заготовки, путем удаления или добавления определенных материалов для достижения требуемых свойств поверхности, таких как обезжиривание, предотвращение ржавчины, декорирование, устойчивость к окислению и т.д.

1. Определение:

Рисование - это процесс шлифовки с использованием абразивных лент для удаления дефектов на поверхности металла и создания декоративной поверхности с определенной шероховатостью и однородной текстурой.

2. Принцип работы:

См. схему ниже:

Из приведенной выше диаграммы видно, что когда рабочий стол приводит заготовку в движение (со скоростью V1), наждачная бумага также вращается с определенной скоростью (V2), но скорости V1 и V2 не равны, и существует определенная разница в скорости. Зазор между наждачной бумагой и рабочим столом был отрегулирован заранее.

Когда заготовка проходит между рабочим столом и наждачной бумагой, наждачная бумага и заготовка совершают относительное движение, и заготовка вытягивается с текстурой вдоль направления движения.

3. Параметры диапазона обработки:

Максимальная эффективная ширина вытяжки (по вертикали, перпендикулярной направлению вытяжки) составляет 850 мм.

Минимальный внешний размер в направлении рисования должен быть больше 235 мм. Если длины недостаточно, необходимо использовать приспособление для нанесения рисунка.

Спецификация использования приспособления заключается в сварке двух слоев пластин вместе, нижний слой представляет собой плоскую пластину толщиной 2,0 мм, а верхний слой - приспособление с материальной втулкой, но толщина пластины немного меньше толщины требуемого материала для вытяжки.

Минимальная толщина материала, применяемого для волочильной машины, составляет 0,5 мм.

4. Характеристики обработки:

Наждачная бумага имеет различные типы и спецификации, а ее основным параметром является количество абразивных зерен, содержащихся на квадратный дюйм, например, наждачная бумага 180#, 220#.

Чем больше значение, тем больше абразивных зерен на единицу площади, и тем мельче и мельче получается текстура.

И наоборот, чем мельче тип наждачной бумаги, тем крупнее абразивные зерна и тем глубже получается текстура.

Поэтому тип наждачной бумаги должен быть указан на чертеже. Если нет специальных спецификаций или требований, обычно выбирается наждачная бумага 220#.

Чертеж имеет направленность: на инженерном чертеже должно быть указано, является ли он прямым или горизонтальным (обозначается двойными стрелками).

Поверхность заготовки для рисования не должна иметь выступов, иначе выступ будет сплющен.

Выступы допускаются на поверхностях, не предназначенных для черчения, но при условии, что их можно избежать во время черчения или использовать приспособление для накладки на заготовку.

Поскольку волочение - это также процесс шлифования, который удаляет материал с поверхности заготовки, процесс волочения обычно должен быть приоритетнее других видов обработки поверхности, а гальванические покрытия, оксидирование, покраска и другие виды обработки могут быть выполнены после волочения.

1. Дробеструйная обработка:

Дробеструйная обработка - это процесс использования небольших и твердых шариков, например, металлических, для распыления металлическая поверхностьУкрепляет поверхность за счет сжатия, делая ее более твердой или декоративной.

2. Пескоструйная обработка:

Пескоструйная обработка использует сжатый воздух или высокоскоростную вращающуюся крыльчатку для ускорения абразива и нанесения его на поверхность подложки для удаления масла, ржавчины и остатков материалов, делая поверхность подложки чистой и шероховатой.

Он также может создавать внутреннее напряжение на поверхности, что благоприятно для улучшения усталостная прочность.

2.1 Типы и основные компоненты абразивных частиц:

| Категория | Закаленный стальной песок | Чистый глинозем | Карборунд | Стандартный песок |

| Основные компоненты | Fe | Эл2O3 | Железный кварц | кварц |

Примечание: Нанесите антиприлипающее покрытие на нераспыляемые участки, чтобы облегчить удаление покрытия после завершения распыления.

2.2 Меры предосторожности при пескоструйной обработке:

Поверхность перед пескоструйной обработкой должна быть чистой, без масла и сухой, чтобы предотвратить загрязнение частицами песка.

Пескоструйная обработка может привести к деформации заготовки под воздействием газа высокого давления, поэтому необходимо иметь прочное приспособление для ее поддержки.

Сильный поток воздуха должен направлять частицы песка на обрабатываемую поверхность, а компоненты оборудования могут оказывать определенное влияние на эффект пескоструйной обработки.

Под воздействием внешних сил, таких как изгиб и формовка, частицы песка на пескоструйной заготовке могут оторваться или оставить явные следы от давления.

Существует множество типов и спецификаций абразивных частиц для пескоструйной обработки. Выбор должен основываться на требованиях заказчика, а также на размере, форме и твердости деталей.

Содержание данного раздела относится к GB/T13911-92.

Поэтому в методах представления информации могут быть некоторые различия по сравнению с экспортным сегментом, но суть содержания должна быть единой. В этом разделе много профессионального контента.

Цель автора - дать читателям более полное представление о металлическом покрытии и химической обработке.

При столкновении с подобными проблемами в дальнейшей работе можно получить хотя бы базовое представление о принципах и методах их решения.

Процесс нанесения слоя путем вызывания на подложку химической реакции, вызванной термическим воздействием, или парофазного восстановления.

Процесс нанесения слоя покрытия путем испарения и последующей конденсации одного вещества или соединения в высоком вакууме.

Процесс обработки металлических деталей раствором, содержащим окислитель, для образования на поверхности тонкой пассивной защитной пленки.

Процесс формирования оксидной пленки на металлическая поверхность с помощью химической обработки.

Процесс электролиза металлических деталей в качестве анода в определенном электролите для образования на поверхности функциональной оксидной пленки (например, защитной, декоративной или другой).

Процесс каталитического восстановления ионов металла в гальваническом растворе для формирования металлического покрытия на поверхности активированной подложки.

Процесс нанесения гальванического покрытия под действием лазера.

Процесс создания слоя покрытия за очень короткое время с помощью электрического тока.

Процесс формирования равномерного, плотного и хорошо связанного слоя металла или сплава на поверхности детали с помощью электролиза.

Процесс покрытия металлической поверхности мелкодисперсным металлическим порошком в присутствии соответствующих химических реагентов путем воздействия на поверхность твердыми мелкими шарами.

Процесс осаждения металлического осадка путем реакции замещения, при которой один металл вытесняет другой металл из раствора. Например: Fe+Cu2+→Cu+Fe2+.

Процесс электролитического осаждения металла на форму для изготовления или воспроизведения металлических изделий (при этом форма и металл могут быть разделены).

Процесс нанесения гальванических покрытий путем наложения импульсного или переменного тока на постоянный ток.

Процесс непосредственного получения гальванического слоя с блестящим внешним видом из гальванического резервуара при соответствующих условиях.

Процесс совместного осаждения двух или более металлов (включая неметаллические элементы) под действием электрического тока.

Процесс последовательного нанесения нескольких слоев металла с различными свойствами или материалами на одну и ту же подложку.

Метод электроосаждения тонкого металлического слоя с высокой плотностью тока и коротким временем в специальном растворе для улучшения силы сцепления между последующим осажденным слоем покрытия и подложкой.

Процесс восстановления ионов металла в растворе на электроде с образованием металлической фазы путем электролиза. Сюда относятся гальваника, гальванопластика, электролитическое рафинирование и т. д.

Метод селективного нанесения гальванического покрытия путем перемещения электрода или щетки, соединенных с анодом и способных обеспечить необходимый электролит для нанесения гальванического покрытия, на заготовку, выступающую в качестве катода.

Процесс нанесения гальванического покрытия с периодически меняющимся направлением тока.

Поверхностный слой пленки, содержащий соединение металла, образованный в результате химической или электрохимической обработки металла, например, хроматная пленка на цинке или кадмии или оксидная пленка на стали.

Процесс нанесения гальванического покрытия с использованием стойки для подвешивания деталей.

Процесс получения композитного слоя покрытия путем одновременного осаждения ионов металла и нерастворимых неметаллических или других металлических частиц, равномерно взвешенных в растворе, электрохимическими или химическими методами.

Процесс нанесения гальванического покрытия с использованием импульсного источника питания вместо источника питания постоянного тока.

Процесс нагревания стальных деталей на воздухе или погружения их в окислительный раствор для образования на поверхности обычно синей (черной) оксидной пленки.

Процесс нанесения гальванических покрытий при чрезвычайно высокой плотности катодного тока с использованием специальных мер для получения высокой скорости осаждения.

Процесс нанесения гальванического покрытия на детали во вращающемся контейнере

Процесс электроосаждения металлического покрытия на пластиковые детали.

Процесс образования труднорастворимой фосфатной защитной пленки на поверхности стальных деталей.

Среди различных методов, перечисленных выше, наиболее часто используются химическая пассивация, химическое окисление, анодирование, гальваническое покрытие и фосфатирование.

О: Определение

B: Методы

Ниже приведен метод представления металлических покрытий и химической обработки, указанный в GB/T 13911-92. Он применим для представления гальванического покрытия, химического покрытия, химической обработки и электрохимической обработки металлических и неметаллических компонентов.

При наличии требований по нанесению металлических покрытий и химической обработке, не указанных в настоящем стандарте, допускается приводить пояснения в соответствующих технических документах.

(1) Символы для нанесения металлических покрытий представлены в следующем порядке:

Материал подложки / метод нанесения покрытия - название слоя покрытия - толщина слоя покрытия - характеристики слоя покрытия - постобработка

Если материал подложки прямо указан в образце или соответствующей технической документации, его можно не указывать.

Если слой покрытия формируется несколькими методами покрытия, если метод покрытия определенного слоя покрытия отличается от "метода покрытия", указанного в крайнем левом углу, перед названием слоя покрытия следует поставить символ метода покрытия и разделитель "-".

Если нет особых требований к характеристикам слоя покрытия, толщине слоя покрытия или последующей обработке, их можно не указывать.

Примеры:

Fe/Ep - Cu10Ni15bCr0.3mc

(Сталь, гальваническое покрытие медью толщиной 10 мкм или более, блестящим никелем толщиной 15 мкм или более, микротрещинами хрома толщиной 0,3 мкм или более)

Fe/Ep - Zn7 - c2C

(Сталь, гальваническое покрытие цинком толщиной 7 мкм или более, обработанная радужным хроматом марки 2C)

Cu/Ep - Ni5bCr0.3r

(Медь, гальванически покрытая блестящим никелем толщиной 5 мкм или более, обычным хромом толщиной 0,3 мкм или более)

Fe/Ep - Cu20Ap - Ni10Cr0.3cf

(Сталь, гальваническое покрытие медью толщиной 20 мкм или более, химическое покрытие никелем толщиной 10 мкм или более, гальваническое покрытие никелем без трещин толщиной 0,3 мкм или более)

PL/Ep - Cu10bNi15bCr0.3

(Пластик, гальванически покрытый блестящей медью толщиной 10 мкм или более, блестящим никелем толщиной 15 мкм или более, обычным хромом толщиной 0,3 мкм или более. Символ "r" для обычного хрома опущен)

(2) Символы для химической обработки и электрохимической обработки представлены в следующем порядке:

Материал субстрата / метод обработки - название обработки - характеристики обработки - после обработки (цвет)

Если материал подложки прямо указан в образце или соответствующей технической документации, его можно не указывать.

Если для химической обработки или электрохимической обработки нет специальных требований к характеристикам обработки, последующей обработке или цвету, их можно не указывать.

Примеры:

Al/Et - A - Cl(BK)

(Алюминий, электрохимическая обработка, анодирование, черный цвет, нет конкретных требований к методу анодирования)

Cu/Ct - P

(Медь, химическая обработка, пассивация)

Fe/Ct - MnPh

(Сталь, химическая обработка, обработка фосфатами)

Al/Et - Ec

(Алюминий, электрохимическая обработка, электролитическое окрашивание)

(3) Символы репрезентативности:

Символы представления материала подложки:

Металлические материалы представлены символами химических элементов; сплавы представлены символами химических элементов их основных компонентов; неметаллические материалы представлены международно признанными буквами-аббревиатурами.

Условные обозначения для часто используемых материалов подложки приведены в таблице ниже.

| Железо, сталь | Fe |

| Медь и медные сплавы | Cu |

| Алюминий и алюминиевый сплав | Эл |

| Цинк и цинковые сплавы | Zn |

| Магний и магниевые сплавы | Mg |

| Титан и титановые сплавы | Ti |

| Пластик | PL |

| Силикатные материалы (керамика, стекло и т.д.) | CE |

| Прочее, не относящееся к золоту | NM |

Символы для обозначения методов нанесения покрытия и обработки приведены в таблице ниже:

| Название метода | английский | Символы |

| Гальваническое покрытие | гальваническое покрытие | Эп |

| Химическое покрытие | автокаталитическое осаждение | Ap |

| Электрохимическая обработка | электрохимическая обработка | Et |

| Химическая обработка | Химическая обработка | Ct |

Символ представления слоя покрытия:

1. Название слоя покрытия представлено символом химического элемента покрытия.

2. Название слоя покрытия из сплава выражается символами химических элементов и содержанием сплава, входящего в его состав.

Сайт элементы сплава соединяются дефисом "-".

Содержание сплава - это верхний предел массовой доли, представленный арабскими цифрами, написанными после символа соответствующего химического элемента в круглых скобках.

Компонент с более высоким содержанием ставится первым. Бинарные сплавы обозначают содержание одного компонента, тернарные - двух и так далее.

Допускается не маркировать содержание компонента сплава, если это не нужно или неудобно.

Пример 1: Cu/Ep ‧ Sn(60)-Pb15 ‧ Fm

(Медный материал, гальваническое покрытие сплавом Sn-Pb с содержанием олова более 60% и толщиной 15 мкм или более, горячий расплав)

Пример 2: Al/Ep ‧ Ni(80)-Co(20)-P3

(Алюминиевый материал, гальваническое покрытие из сплава Ni-Co-P с содержанием никеля более 80%, кобальта 20% и толщиной 3 мкм или более)

Пример 3: Cu/Ep ‧ Au-Cu 1~3

(Медный материал, гальваническое покрытие сплавом Au-Cu толщиной 1-3 мкм)

3. Если необходимо указать чистоту определенного металлического слоя покрытия, массовый процент может быть указан в скобках после символа элемента этого металла с точностью до одного десятичного знака.

Пример: Ti/Ep ‧ Au(99.9)3

(Титановый материал, гальваническое покрытие золотом с чистотой более 99,9% и толщиной 3 мкм или более)

4. При выполнении многослойного покрытия название, толщина и характеристики каждого слоя должны быть обозначены слева направо в соответствии с порядком нанесения покрытия, а между обозначениями каждого слоя должен быть промежуток шириной в одну букву. Также можно указывать только название и общую толщину последнего слоя покрытия и добавлять скобки за пределами названия слоя покрытия, чтобы отличить его от одного слоя покрытия, но это должно быть оговорено или объяснено в соответствующих технических документах.

Пример 1: См. B.1.3 Пример 1, Пример 2, Пример 3, Пример 4, Пример 5

Пример 2: Fe/Ep ‧ (Cr)25b

(Материал стальгальваническое покрытие хромом на поверхности, комбинированный слой покрытия, характеризующийся яркостью, общей толщиной 25 мкм или более, и промежуточный слой покрытия, выполненный согласно соответствующим нормам)

Символ представления толщины слоя покрытия:

Толщина слоя покрытия обозначается арабскими цифрами с единицей измерения мкм.

Номер толщины указывается после названия слоя покрытия, а значение является нижней границей диапазона толщины слоя покрытия.

При необходимости можно отметить диапазон толщины покрытия.

Пример: Cu/Ep ‧ Ni5Au1~3

(Медный материал, гальваническое покрытие Ni толщиной 5 мкм или более и Au толщиной 1-3 мкм)

Символы для обозначения названий химической и электрохимической обработки приведены в таблице ниже.

| Имя процесса | Английский язык | Символ | |

| пассивация | пассивирование | P | |

| окисление | окисление | O | |

| Электролитическое окрашивание | электролитическое окрашивание | Ec | |

| Фосфатная обработка | Обработка фосфатом марганца | очистка марганцево-фосфатного сырья | MnPh |

| Обработка фосфатом цинка | фосфатирование цинка | ZnPh | |

| Обработка фосфатом марганца-цинка | обработка цинкфосфатом марганца | MnZnPh | |

| Обработка солью кальция фосфата цинка | инкальциумфосфатолечение | ZnCaPh | |

| Анодирование | Сернокислотное анодирование | серная кислотаанодирование | A(S) |

| Анодирование хромовой кислотой | хромикациданодирование | A(Cr) | |

| Анодирование фосфорной кислотой | фосфорная кислотаанодирование | A(P) | |

| Анодирование с использованием щавелевой кислоты | анодирование щавелевой кислотой | A(O) | |

Примечание: Если нет особых требований к фосфатному анодированию, допускается только маркировка Ph (символ фосфатной обработки) или A (символ анодирования).

Характеристики слоя покрытия и условные обозначения характеристик обработки приведены в таблице ниже.

| Английский язык | Символы |

| яркий | b |

| полуяркий | |

| матовый | m |

| атлас | ул. |

| двойной слой | d |

| – | d |

| обычный | r |

| Микропористый | mp |

| Микротрещина | мк |

| Без трещин | см |

| пористый | p |

| шаблоны | pt |

| чернение | bk |

| Опалесценция | 0 |

| уплотнение | se |

| состав | cp |

| твердость | hd |

| фарфор | ПК |

| проведение | cd |

| изоляция | i |

Примечание:

(1) Если нет специальных требований, допускается не наносить маркировку, например, обычную хромирование.

(2) Относится к покрытию, полученному методом диффузионного нанесения, например, никелевое уплотнение.

Условные обозначения наименований после обработки приведены в таблице ниже.

| Английский язык | Символ |

| пассивация | P |

| фосфатирование (обработка фосфатами) | Ph |

| окисление | O |

| эмульгирование | E |

| раскраска | Cl |

| внезапное плавление | Fm |

| диффузия | Di |

| живопись | Pt |

| уплотнение | S |

| против потускнения | На сайте |

| хроматная герметизация | Cs |

Условные обозначения для хроматной обработки после гальванического покрытия цинком и гальванического покрытия кадмием приведены в таблице ниже.

| Английский язык | Символ | Классификация | Типы |

| обработка ярким хроматом | c | 1 | – |

| обработка хроматом | – | ||

| хроматирование радужной оболочки | 2 | – | |

| обработка темным хроматом | – |

Символы цветового представления:

1. Условные обозначения широко используемых цветов после электрохимического анодирования легких металлов и их сплавов приведены в таблице ниже.

2. При подборе цвета после электрохимического анодирования легких металлов и их сплавов, коды цветов должны быть перечислены в порядке подбора цветов, а "+" должен быть вставлен между ними для обозначения последовательности.

3. Требования к цвету и сочетанию цветов после электрохимического анодирования легких металлов и их сплавов должны основываться на обработанных образцах.

| Цвет | Черный | Коричневый | Красный | Оранжевый | Желтый | Зеленый | Голубой светло-голубой | Фиолетовый Пурпурный Красный | (Сине-серый) | Белый | Розовый | Золотисто-желтый | голубой | серебристо-белый |

| Буквенный код | BK | BN | RD | OG | YE | GN | BU | VT | GY | WH | PK | GD | TQ | SR |

Буквенные коды цветов отмечены в круглых скобках () после символа "окраска" после лечения.

Пример: Al/Et‧A(s)‧Cl(BK+RD+GD)

(Алюминиевый материал, электрохимическая обработка, сернокислотное анодирование, последовательность подбора цвета: черный, красный и золотисто-желтый).

Символы названий операций независимой обработки приведены в таблице ниже.

| Английский язык | Символ |

| обезжиривание растворителем | SD |

| химическое обезжиривание | CD |

| электролитическое обезжиривание | ED |

| химическое травление | CP |

| электролитическое травление | EP |

| щелочная очистка | AC |

| электрохимическая полировка | ECP |

| химическая полировка | ТЭЦ |

| механическая полировка | MP |

| пескоструйная обработка | SB |

| дробеструйная обработка | SHB |

| обжиг бочек | BB |

| щетка | BR |

| шлифование | GR |

| viber | VI |

Пример: Fe/SD (стальной материал, обезжиривание органическими растворителями)

1. Гальваническое покрытие:

Гальваническое покрытие - это обработка поверхности Метод, в котором металлсодержащий солевой раствор используется для осаждения катионов желаемого металла на поверхность металла подложки, которая служит катодом, путем электролиза с образованием гальванического слоя.

1.1 Предварительная обработка перед нанесением покрытия:

Цель - получить чистую и свежую поверхность металла, что необходимо для получения в итоге качественного гальванического слоя. К основным задачам относятся обезжиривание, удаление ржавчины, пыли и т. д. Этапы работы следующие:

Шаг 1: Достичь определенного шероховатость поверхности требования, которые могут быть достигнуты с помощью полировки поверхности и других процессов.

Шаг 2: Обезжиривание и удаление масла, которое может быть достигнуто с помощью растворителя, химических и электрохимических методов.

Шаг 3: удаление ржавчины, которое может быть выполнено механическими, травящими и электрохимическими методами.

Шаг 4: Активационная обработка, которая обычно включает в себя травление в слабой кислоте в течение определенного периода времени, чтобы активировать поверхность перед нанесением покрытия.

1.2 Последующая обработка после нанесения покрытия:

Пассивирующая обработка:

Это метод обработки поверхности, который предполагает химическую обработку в определенном растворе для образования тонкой, прочной и высокоустойчивой пленки на поверхности гальванического слоя.

Пассивация позволяет значительно повысить коррозионную стойкость слоя покрытия, а также увеличить блеск поверхности и антизагрязняющую способность.

Пассивирование можно проводить после нанесения покрытия из Zn, Cu, Ag и других металлов.

Дегидрогенизационная обработка:

Для таких металлов, как цинк, в процессе электроосаждения, помимо осаждения самого цинка, часть водорода также будет осаждаться и диффундировать в слой покрытия, вызывая водородное охрупчивание в покрытой части.

Чтобы устранить водородное охрупчивание, после нанесения гальванического покрытия деталь подвергается термической обработке при определенной температуре в течение нескольких часов, которая называется дегидрогенизацией.

1.3 Металлы с гальваническим покрытием:

Цинковое покрытие:

Цинковое покрытие в основном используется для антикоррозионной обработки черных металлов, таких как сталь и железо. В процессе гальванического покрытия цинком могут использоваться как кислые, так и щелочные растворы, а в качестве анода выступает чистый цинк.

Кислотный раствор дешев, имеет высокую эффективность тока и высокую скорость нанесения покрытия, но его недостатком является плохая равномерность покрытия.

Щелочной раствор для гальваники стоит дороже, но он обеспечивает хорошую равномерность гальванического покрытия.

Медное покрытие:

Медное покрытие используется в качестве нижнего слоя в системе защитно-декоративного покрытия, а также может быть использовано для улучшения прочности связи между основой и слоем покрытия.

Кроме того, медное покрытие может использоваться для науглероживания стальных деталей.

Никелевое покрытие:

Никелирование может использоваться как поверхностное покрытие или как нижний или промежуточный слой в многослойном гальваническом покрытии.

Хромированное покрытие:

Хромовое покрытие обладает красивым блеском, высокой коррозионной стойкостью, высокой твердостью и низким коэффициентом трения, поэтому его можно использовать для украшения, повышения износостойкости и коррозионной стойкости.

В зависимости от требований, его можно разделить на защитно-декоративное хромирование и твердое хромирование.

2. Электрощеточное покрытие:

Предварительная обработка перед нанесением покрытия:

A. Ремонт поверхности. B. Очистка поверхности. C. Электроочистка. D. Активационная обработка.

Покрытие деталей кистью:

Преимущества: Простой процесс, удобное управление, гальваническое покрытие может быть нанесено в любом месте, куда может дотянуться щетка. Особенно подходит для обслуживания неразборных компонентов на месте.

Обработка после нанесения покрытия:

После нанесения покрытия щеткой следует немедленно провести последующую обработку для удаления остатков на поверхности покрытых деталей, таких как следы воды, остаточные следы раствора и т.д.

Следует принять необходимые меры защиты, такие как сушка, полировка, шлифовка, смазка и т.д., чтобы обеспечить сохранность деталей с щеточным покрытием.

3. Химическое покрытие:

Химическое осаждение - это метод обработки поверхности, при котором ионы металла в растворе восстанавливаются до металла и осаждаются на поверхности подложки без прохождения внешнего тока, образуя слой покрытия.

3.1 Химическое никелирование

3.2 Химическое медное покрытие

Метод химической обработки металлов - это метод формирования на поверхности металла устойчивой пленки соединения химическим или электрохимическим способом. Пленка, образующаяся в результате такой химической обработки, называется пленкой химического превращения.

Пленки химического преобразования можно разделить на следующие категории в зависимости от среды, используемой для формирования пленки:

1. Окислительная обработка

(1) Химическое окисление стали:

Это процесс обработки стали в растворе, содержащем окислитель, для образования равномерной сине-черной или черной пленки на поверхности, также известный как "чернение" или "синение" стали.

(2) Химическое окисление цветных металлов:

Химическое окисление алюминия и алюминиевые сплавы можно получить оксидные пленки толщиной 0,5 мкм4 мкм.

Пленка пористая и обладает хорошей адсорбцией, что позволяет использовать ее в качестве базового слоя для органических покрытий.

Однако его износостойкость и коррозионная стойкость не так хороши, как у анодных оксидных пленок.

Химическое оксидирование магниевых сплавов позволяет получить на поверхности оксидные пленки толщиной 0,5 мкм3 мкм.

Из-за тонкой и мягкой оксидной пленки ее легко повредить в процессе эксплуатации, поэтому она обычно используется в качестве базового слоя для органических покрытий, чтобы улучшить адгезию и защитные свойства покрытия и подложки.

Химическое оксидирование меди и медных сплавов позволяет получать на поверхности меди и медных сплавов, таких как латунь и бронза, пленки различных цветов, которые выполняют хорошие декоративные функции.

2. Анодирование алюминия и алюминиевых сплавов

Анодирование относится к методу создания оксидной пленки на поверхности металла путем использования металла в качестве анода в подходящем электролите под действием внешнего тока.

Толщина пленки составляет от нескольких десятков до нескольких сотен мкм.

2.1 Свойства и применение оксидной пленки на алюминии и алюминиевом сплаве:

2.1.1 Пористость оксидной пленки:

Сотовидная пористая структура пленки обладает хорошей адсорбционной способностью для различных органических веществ, смол, восков, неорганических веществ, красителей и красок, что позволяет использовать ее в качестве нижнего слоя покрытия. Оксидная пленка также может быть окрашена в различные цвета для усиления декоративного эффекта металла.

2.1.2 Износостойкость оксидной пленки:

Пленка из оксида алюминия обладает высокой твердостью, что позволяет повысить износостойкость поверхности металла. Когда слой пленки адсорбирует смазку, его износостойкость может быть еще больше повышена.

2.1.3 Коррозионная стойкость оксидной пленки:

Пленка из оксида алюминия стабильна в атмосфере и поэтому обладает хорошей коррозионной стойкостью. Чтобы повысить коррозионную стойкость пленки, анодированную пленку обычно запечатывают или покрывают краской.

2.1.4 Электрическая изоляция оксидной пленки:

Анодированная оксидная пленка обладает высоким сопротивлением изоляции и напряжением пробоя, что позволяет использовать ее в качестве диэлектрического слоя электролитических конденсаторов или изоляционного слоя электротехнических изделий.

2.1.5 Теплоизоляция оксидной пленки:

Пленка из оксида алюминия является хорошим теплоизоляционным слоем со стабильностью до 1500°C. Теплопроводность оксидной пленки очень низкая.

2.1.6 Прочность сцепления оксидной пленки:

Прочность связи между анодированной оксидной пленкой и металлом подложки очень высока, и ее трудно отделить механическими методами.

Даже если слой пленки изгибается вместе с металлом подложки вплоть до разрыва, слой пленки все равно сохраняет хорошее сцепление с металлом подложки.

2.2 Процесс анодирования алюминия и алюминиевых сплавов:

2.2.1 Сернокислотное анодирование:

Этот процесс позволяет получить прозрачную оксидную пленку толщиной 5 мкм~20 мкм, которая обладает хорошими адсорбционными свойствами.

2.2.2 Анодирование хромовой кислотой:

Этот процесс позволяет получить более мягкую оксидную пленку толщиной 2 мкм~5 мкм с низкой пористостью.

Поверхность детали может сохранять свою первоначальную точность и шероховатость, что делает ее пригодной для изготовления прецизионных деталей. Применяется для листовой металл детали или детали общего резания.

2.2.3 Анодирование щавелевой кислотой:

Этот процесс позволяет получить толстую оксидную пленку толщиной до 60 мкм, которая обладает хорошей коррозионной стойкостью и отличными электроизоляционными свойствами.

Пленка может быть окрашена в различные яркие цвета в зависимости от легирующих элементов и их концентрации в алюминии. Она подходит для электроизоляции или декорирования чистых алюминиевые материалы.

2.3 Окрашивание и герметизация анодированных пленок:

Анодированная пленка может быть окрашена и запечатана для получения различных цветов и повышения коррозионной и износостойкости.

3. Фосфатирующая обработка:

Фосфатирование - это химический процесс, при котором на поверхности металла образуется слой нерастворимой фосфатной защитной пленки путем погружения его в раствор фосфатов, содержащих марганец, железо или цинк.

Пористая структура фосфатной пленки прочно сцепляется с подложкой и обладает хорошей адгезией, смазкой, коррозионной стойкостью, неприлипаемостью к расплавленным металлам (Sn, Al, Zn) и высокими электроизоляционными свойствами.

Фосфатная пленка в основном используется в качестве базового слоя для покрытий, смазочного слоя для холодной обработки металлов, слоя защиты поверхности металла, изоляционной обработки для листы кремнистой стали, и антипригарная обработка литейных форм.

Чаще всего фосфатирование используется в качестве предварительной обработки перед запеканием покрытия, обеспечивая прочное сцепление покрытия с основой.

Кроме того, некоторые изделия только фосфатируются или обрабатываются защитной пленкой, например, оцинкованные листы, чтобы защитить обрезанные края от ржавчины.

Толщина фосфатной пленки обычно составляет 5 мкм~20 мкм.

4. Хроматная обработка (также известная как пассивация)

Хроматная обработка - это метод формирования хроматной пленки на поверхности металла или металлического покрытия путем погружения его в раствор хромовой кислоты или соли хрома, содержащий определенные добавки, химическим или электрохимическим способом.

Пленка состоит из соединений трехвалентного и шестивалентного хрома и известна как хроматная пленка или пассивирующий слой. Хроматная пленка обладает сильной адгезией к подложке, компактной структурой, хорошей химической стабильностью и отличной коррозионной стойкостью, что обеспечивает эффективную защиту подложки.

Кроме того, хроматная пленка может иметь различные цвета, от прозрачного или молочно-белого до желтого, золотого, светло-зеленого, зеленого, оливкового, темно-зеленого, коричневого и черного.

Процесс хроматирования обычно используется для повышения коррозионной стойкости цинковых или кадмиевых покрытий на стали, а также для предотвращения коррозии других металлов, таких как алюминий, медь, олово, магний и их сплавы.

Как правило, чем выше содержание соединений шестивалентного хрома в хроматной пленке, тем выше коррозионная стойкость.

1. Анодная оксидная пленка (γ-Al2O3):

1.1 Толщина анодной пленки: обычно 10~30 мкм.

1.2 Твердость анодной пленки: твердость самой анодной пленки находится между твердостью кристалла и корунда.

1.3 После окисления алюминиевая поверхность твердый и хрупкий. Пленка может треснуть при сгибании или обработке материала. Поэтому важно избегать деформации или обработки после формирования пленки.

Анодирование переменным током позволяет получить немного более гибкую пленку. Добавление меди также может улучшить гибкость.

1.4 Коррозионная стойкость анодной пленки: плотная и твердая анодная пленка обладает большей коррозионной стойкостью, чем более мягкая пленка.

При увеличении толщины пленки коррозионная стойкость повышается, но существует предел повышения коррозионной стойкости при увеличении толщины пленки.

Наиболее подходящая толщина для практического использования - 0,02 мм. Коррозионная стойкость пленки тесно связана с методом обработки.

Уменьшение количества пор, надлежащая предварительная обработка, например, водостойкая обработка, и устранение прилипания электролита к пленке - все это может повысить коррозионную стойкость пленки.

2. Гальваническое покрытие алюминия:

2.1 Назначение гальванического покрытия алюминия: нанесение серебра на поверхность алюминия позволяет улучшить его проводимость. Покрытие медью, никелем или оловом облегчает пайку.

Хромирование может повысить износостойкость, а никелевое или хромовое покрытие может быть использовано для украшения.

В практическом производство листового металлаНаиболее распространенными методами химической обработки металлов являются гальваническое покрытие, оксидирование и фосфатирование.

Далее мы расскажем о влиянии этих трех методов на наши технологические схемы и о мерах предосторожности, которые необходимо предпринять в связи с этим.

1: Обломанный край, острый угол

Поскольку гальваника и оксидирование обычно требуют использования раствора, после обработки, если в заготовке есть глухие отверстия или зазоры, раствор останется в этих местах и будет разъедать заготовку, вызывая дефекты.

В это время необходимо усовершенствовать структуру изделия и технологию его обработки. В типичных ситуациях, таких как разрушенные кромки, дефекты коррозии часто возникают в той или иной степени на обоих концах разрушенной кромки.

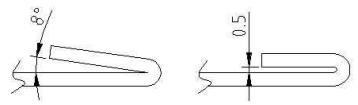

Метод решения этой проблемы заключается в том, чтобы сначала зарезервировать угол 8-10 градусов, затем гальванизировать или оксидировать его, а затем измельчить.

Альтернативный вариант - запросить мнение клиента и оставить зазор не менее 0,5 мм у края сминаемого изделия. Оба метода показаны на рисунке ниже:

Практика резервирования углов, о которой говорилось выше, должна учитывать, можно ли выполнить дробление кромок после формирования заготовки.

Если после формирования заготовки невозможно выполнить обрезку кромок, этот процесс не может быть использован.

При использовании метода резервирования зазора важно учитывать, что заготовка не должна быть слишком длинной.

Если заготовка слишком длинная, внутри может быть слишком много остаточной жидкости, а поверхность раствора имеет определенное натяжение, которое будет прилипать к заготовке.

Поэтому чем больше резервный зазор, тем лучше.

Если заготовка имеет мертвый угол, образованный с трех сторон, если позволяют условия, в мертвом углу следует открыть технологическое отверстие, чтобы остатки жидкости могли беспрепятственно вытекать.

См. схему ниже:

2: Прессование деталей аппаратуры

Гальваника и клепка: Поскольку гальваническое покрытие обычно требует предварительной обработки, такой как обезжиривание и удаление ржавчины, оно может повредить гальванический слой деталей оборудования с существующим поверхностным покрытием.

Последующее гальваническое покрытие может привести к слабой адгезии слоя покрытия к деталям оборудования, что делает его чрезвычайно склонным к отслаиванию.

Поэтому принцип организации процесса для деталей фурнитуры с поверхностным гальваническим покрытием заключается в том, чтобы сначала нанести гальваническое покрытие, а затем заклепать.

Если структура заготовки ограничена, и после формовки клепать уже невозможно, то можно рассмотреть возможность использования полуфабрикатов фурнитуры, на которые не нанесено гальваническое покрытие, и наносить их вместе с заготовкой после клепки.

Этот метод должен быть оценен совместно с персоналом, занимающимся производством и разработкой, поскольку новые материалы необходимо разрабатывать специально для этой цели, и материал нелегко сохранить без обработки поверхности.

До сих пор (по состоянию на 6 августа 2002 года) только один тип деталей использовал этот процесс - корпус распределительной коробки машины Huawei типа B (2CE52-001).

После нанесения гальванического покрытия на детали фурнитуры из нержавеющей стали адгезия слоя покрытия слабая, что делает его склонным к отслаиванию. Поэтому после нанесения гальванического покрытия необходимо клепать.

Для деталей фурнитуры с глухими отверстиями (например, BSO-3.5M3), при необходимости, перед нанесением гальванического покрытия следует выполнить клепку.

Лучше всего предложить специалистам по производству и разработке модифицировать его в сквозное отверстие (например, SO-3.5M3), чтобы облегчить отток гальванического раствора.

Оксидирование и клепка: На сайте процесс клепки для окисленных заготовок в основном аналогична гальваническому покрытию.

Единственное отличие заключается в том, что для деталей фурнитуры из нержавеющей стали, благодаря их сильной устойчивости к окислению, клепка может быть выполнена до окисления.

3: Никелирование железных деталей

Для обычных гальванических деталей толщина пленки не превышает 20 мм, поэтому влияние толщины пленки на форму заготовки при резке и формовке можно не принимать во внимание.

Перед никелированием железных деталей обычно выполняется медное покрытие (медное покрытие используется в качестве нижнего слоя системы защитно-декоративных слоев), а затем выполняется никелирование, поэтому толщина пленки получается больше, чем у общих гальванических пленок.

Если заготовка имеет острые углы, то во время процесса гальванизации ток будет сильнее на острых углах, что приведет к эффекту наконечника и большему осаждению гальванического слоя.

Поэтому при наличии допусков или более строгих требований к этим областям необходимо учитывать запас по гальваническому покрытию, и максимально возможное добавление с одной стороны может составлять до 0,25 мм (как, например, в случае с ручкой Huawei IVIEI 2D223-001).

4: Нарезание резьбы

Для изделий, требующих нанесения гальванического покрытия после нарезания резьбы метчиками M3.5, M3, M2.5 и M2, поскольку они уже имеют слой гальванического покрытия, может быть сложно закручивать винты вручную обычным метчиком.

Поэтому для изделий с резьбовыми отверстиями M3.5 и ниже после нанесения гальванического покрытия на технологическую карту следует нанести надпись "использовать гальванические метчики".

Прилагаются спецификации покрытий для различных материалов при изготовлении листового металла.

| Материал дна - металл | Категория детали | Категория покрытия | Условия использования | Толщина покрытия( μ m) |

| Углеродистая сталь | Общие конструктивные элементы | Медь/хром/никель | I | 24~29 |

| Ⅱ | 12~15 | |||

| Ⅲ | 6~-9 | |||

| Цинк | I | 18~22 | ||

| Ⅱ | 12-15 | |||

| Ⅲ | 5-9 | |||

| кадмий | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| Затягивание деталей | Цинк | I | 12~15 | |

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| кадмий | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Эластичные детали | Цинк | I II | 12~15 | |

| Ⅲ | 6~9 | |||

| кадмий | I II | 9-12 | ||

| Ⅲ | 6-9 | |||

| Медь и медные сплавы | Общие конструктивные элементы | Хром/никель | I | 9-11 |

| II Ⅲ | 6-9 |

1. Определение:

Весь процесс покрытия материалов или компонентов органическими покрытиями с помощью определенных методов для образования пленки называется нанесением покрытия.

Органические покрытия, используемые для нанесения покрытий, - это общий термин для жидких или твердых материалов, способных образовывать на поверхности материалов или компонентов сплошную пленку, которая может обеспечивать защиту, декорирование или особые свойства (такие как изоляция, коррозионная стойкость, маркировка и т.д.).

Наиболее распространенной технологией нанесения покрытия на поверхность является окрашивание, известное как распыление или порошковая окраска, которая подразумевает напыление слоя краски на поверхность заготовки.

2. Основные компоненты покрытий:

Покрытия в основном состоят из пленкообразующих веществ, пигментов, растворителей и добавок, как показано в таблице ниже:

| Состав покрытий | Пленкообразующие вещества Пигменты Растворители | Натуральные масла и жиры | Сушильное масло |

| Полувысыхающее масло | |||

| Невысыхающее масло | |||

| Синтетическая смола | |||

| Натуральные смолы | ————- | ||

| Синтетические смолы | ————- | ||

| ДобавкиПленкообразующие вещества Пигменты | Цветные пигменты | ————- | |

| Вязкостные растворители | ————- | ||

| Антикоррозийные пигменты | ————- | ||

| Другие пигменты | ————- | ||

| Растворители Добавки | Растительные растворители | ————- | |

| Нефтяные растворители | ————- | ||

| Растворители на основе каменноугольной смолы | ————- | ||

| Липиды, кетоны, спирты | ————- | ||

| ————- | Пленкообразующие вещества | Катализаторы | ————- |

| Отвердители | ————- | ||

| Модификаторы | ————- | ||

| Другие добавки | ————- |

(3) Пленкообразующие вещества - это основные материалы, которые могут образовывать пленку в составе покрытий и являются основными факторами, определяющими эксплуатационные характеристики покрытий.

После расплавления или растворения смолы она обладает сильной адгезией и может образовывать пленку с повышенной твердостью, блеском, водостойкостью и коррозионной стойкостью при нанесении на поверхность заготовки и высыхании.

(4) Пигменты могут придать цвет и укрывистость пленке покрытия, а также повысить устойчивость к старению и износостойкость пленки покрытия, улучшить антикоррозионную и противообрастающую способность пленки.

(5) Растворители поддерживают покрытие в растворенном состоянии и регулируют вязкость покрытия в соответствии со строительными требованиями.

В то же время они могут обеспечить сбалансированную скорость испарения лака для достижения гладкости и блеска пленки, а также устранить такие дефекты, как проколы и следы от кисти.

(6) Добавки, хотя и используются в покрытиях в небольших количествах, оказывают значительное влияние на хранение и строительные характеристики покрытий, а также на физические свойства получаемой пленки покрытия.

3. Обработка поверхности перед покраской:

Удаление ржавчины, удаление масла и обработка фосфатированием. Фосфатирующая обработка описана в пункте 3 "Химическая обработка металлов", упомянутом выше.

4. Общие требования и технологическая обработка заготовок перед покраской:

(1) Заготовки после покраски обычно не выдерживают внешних воздействий, таких как изгиб и штамповка, чтобы избежать отслоения слоя краски.

(2) Если на требуемой окрашенной поверхности имеются сквозные отверстия, то во избежание уменьшения размера отверстия в результате окрашивания его следует обработать дополнительно на 0,1 мм с одной стороны.

На сетки, отверстия в окрашенной защитной зоне и нижние отверстия заклепок под давлением не нужно давать дополнительные припуски.

Кроме того, гибка с допусками требует дополнительных припусков на покраску.

Однако, если клиент Peixin явно просит не делать дополнительных припусков на покраску и требует фактических размеров в соответствии с чертежом, мы изготовим продукцию в соответствии с этим.

(3) Поверхность заготовки для покраски должна быть гладкой. Неровности повлияют на внешний вид, и в основном они бывают нескольких типов:

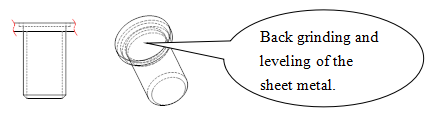

Если на окрашенной детали есть заклепки (например, заклепочные винты, заклепочные болты), на задней части заклепки будут выступы по отношению к металлическому листу. Это будет очень заметно после покраски.

Если речь идет о заготовке панельного типа или о важной поверхности класса А, подвергающейся внешнему воздействию, то такая заготовка будет неприемлемой.

Для таких заготовок в чертеже или технологической карте следует указать, что полировать их нужно плоско, как показано на следующем рисунке:

Для более мягких материалов при сгибании могут появиться более глубокие следы от давления, которые невозможно скрыть краской.

Если поверхность однозначно определена как поверхность класса А и дефекты не допускаются, необходимо указать на чертеже, что следы давления не допускаются.

На месте обработки будут приняты меры, такие как набивка двусторонним скотчем, чтобы избежать этого, или технологический персонал организует полировку для устранения складок.

Во время процесс сваркиБрызги, сварочные шарики и шлак прилипают к поверхности заготовки и должны быть удалены перед покраской.

Во время точечная сваркаЧерез электродную головку будет проходить кратковременный ток высокой частоты, вызывая легкое плавление на поверхности заготовки, соприкасающейся с электродной головкой, образуя на поверхности неровные круги, похожие на шрамы.

Их размер соответствует размеру головки электрода. Если в этих местах требуется покраска, их следует отполировать.

1. Трафаретная печать

(1) Определение:

Трафаретная печать - это процесс использования трафаретной краски и трафарета для нанесения необходимого текста или изображения на заготовку.

(2) Требования и меры предосторожности при трафаретной печати:

Трафаретная печать обычно является последним этапом обработки перед сборкой, и перед трафаретной печатью заготовка подвергается такой обработке поверхности, как гальваническое покрытие, покраска и оксидирование.

Хотя на поверхности заготовки для трафаретной печати могут быть выступы, в зоне покрытия трафарета не должно быть неровностей или выступающих объектов.

Например, гайки и заклепки не допускаются в зоне трафаретной печати.

При трафаретной печати часто возникает проблема, когда перед трафаретной печатью на заготовку нажимают аппаратные средства, что приводит к нарушению процесса трафаретной печати и требует повторной обработки.

Кроме того, не должно быть острые края или углы вблизи области трафаретной печати, чтобы не повредить экран.

При трафаретной печати заготовка должна быть правильно позиционирована, поэтому необходимо учитывать возможность ее позиционирования в процессе трафаретной печати. При необходимости можно добавить приспособления для позиционирования.

Заготовка после трафаретной печати должна быть запечена в печи, поэтому на ней не должно быть предметов, поврежденных высокой температурой.

(3) Процесс трафаретной печати показан на следующей схеме:

2. Накладная печать

(1) Принцип тампонной печати: Когда печатная форма покрывается краской в чернильнице, печатный блок перемещается к форме и забирает изображение краски.

Затем подушечка перемещается к печатаемому предмету и прижимает изображение к поверхности, перенося чернила на предмет. Планшет возвращается в чернильницу, чтобы повторить процесс для следующего изображения.

(2) Диапазон применения: Небольшие предметы и большие количества подходят для тампонной печати.

(3) На следующих рисунках показана машина для тампонной печати и принцип тампонной печати.

3. Разница между трафаретной и тампонной печатью:

Трафаретная печать имеет более короткое время подготовки и отладки, но более высокая трудоемкость, подходит для небольших партий.

Тампонная печать требует больше времени на отладку, но, в отличие от трафаретной печати, не требует ручного открытия и закрытия экрана и подходит для больших объемов или случаев, когда размер заготовки или площадь печати невелики.

1. Определение:

С помощью полировального станка обрабатывают поверхность заготовки, чтобы получить блестящую поверхность. Полировальный станок похож на станок со шлифовальным кругом, но в нем используются материалы, например ткань, по форме напоминающая шлифовальный круг.

2. Преимущества:

Например, обычная нержавеющая сталь может быть отполирована до зеркальной поверхности после полировки. После точечной сварки шлак на заготовке можно удалить с помощью полировальной машины.

При использовании шлифовального круга легко отшлифовать неровные поверхности.

1. Определение:

Шлифование похоже на волочение проволоки: с помощью наждачной бумаги под определенным усилием на поверхности заготовки образуются узоры.

2. Технология переработки измельчения:

(1) Наждачная бумага, используемая для шлифовки, обычно имеет более крупный размер и более мелкие частицы, поэтому узоры, образующиеся на поверхности шлифовки, более мелкие.

(2) Сила, прилагаемая во время шлифования, оказывает значительное влияние на формируемые узоры.

Чем больше сила, тем более выражены узоры, но узоры, образующиеся при шлифовании, не имеют значительной направленности и обычно круговые.

Если на поверхности есть выступы, они будут оказывать определенное влияние на шлифование, и шлифовать вокруг выступов будет сложнее, поэтому для шлифования предпочтительны плоские поверхности.

Примечание: Фактически, шлифование - это процесс разрушения исходной поверхности материала заготовки для получения гладкой поверхности перед выполнением других видов обработки поверхности.

Другие виды обработки поверхности, такие как гальваническое покрытие и хроматирование, обычно не производятся перед шлифованием.

Приложение 1: Коды обработки поверхности для продукции Huawei

(На основе стандарта: Huawei DKBA0.400.0002REV.4.0)

| код | Название процесса |

| G001 | Химическое оксидирование стали (воронение) |

| G002 | Оцинкованная цветная пассивация |

| G003 | Оцинкованная синяя белая пассивация |

| G004 | Оцинкованная черная пассивация |

| G005 | То же, что и G006 |

| G006 | Медное покрытие + блестящее никелевое покрытие |

| G007 | Оловянно-свинцовое покрытие |

| G008 | Декоративное хромирование |

| G010 | Фосфатирование |

| G011 | Пассивация нержавеющей стали |

| G101 | Фосфатирование+порошковое покрытие (серо-оранжевый узор Huawei) |

| G102 | Фосфатирование+порошковое покрытие (рисунок Huawei белый песок) |

| G103 | Фосфатирование+порошковое покрытие (серо-песочный рисунок Huawei - наружный тип) |

| G104 | Фосфатирование+порошковое покрытие (рисунок Huawei черный песок) |

| G105 | Фосфатирование+порошковое покрытие (рисунок Huawei синий песок) |

| G106 | Фосфатирование+порошковое покрытие (от матового до серого) |

| G107 | Фосфатирование+порошковое покрытие (серо-песочный рисунок Huawei - внутренний тип) |

| G108 | Фосфатирование+порошковое покрытие (серый белый оранжевый рисунок+наружный тип) |

| G121 | Фосфатирование+порошковое покрытие (Huawei 3010 холодный серый песочный рисунок) |

| G122 | Фосфатирование+порошковое покрытие (Huawei 3010 светло-серый песочный рисунок) |

| G201 | Фосфатирование+грунтовка+топовое покрытие (белая точка распыления Huawei) |

| G202 | Фосфатирование+грунтовка+топовое покрытие (серая точка распыления Huawei) |

| G203 | Фосфатирование+грунтовка+топовое покрытие (черная точка распыления Huawei) |

| G204 | Фосфатирование+грунтовка+топовое покрытие (Huawei голубая точка распыления) |

| G211 | Фосфатирование+грунтовка+топовое покрытие (плоский белый Huawei) |

| G212 | Фосфатирование+грунтовка+топовое покрытие (плоский серый Huawei) |

| G213 | Фосфатирование+грунтовка+топовое покрытие (плоский черный Huawei) |

| G214 | Фосфатирование+грунтовка+топовое покрытие (плоский Huawei синий) |

| G215 | Фосфатирование+грунтовка+блестящее серебряное покрытие |

| G216 | Фосфатирование+грунтовка+покрытие перламутровым серым лаком |

| G217 | Фосфатирование+грунтовка+темно-зеленое покрытие |

| G218 | Фосфатирование+грунтовка+темно-синее верхнее покрытие |

| G219 | Фосфатирование+грунтовка+покрытие светлым золотом и серебром |

| G220 | Фосфатирование+порошковое покрытие (Huawei серое серебро) |

| G221 | Оцинкованная цветная пассивация+грунтовка+топовое покрытие (Huawei белая точка распыления) |

| G222 | Оцинкованная цветная пассивация+грунтовка+топовое покрытие (серая точка распыления Huawei) |

| G223 | Оцинкованная цветная пассивация+грунтовка+топовое покрытие (черная точка распыления Huawei) |

| G224 | Оцинкованная цветная пассивация+грунтовка+топовое покрытие (голубое напыление Huawei) |

| G225 | Оцинкованный цвет пассивации + антикоррозийная краска |

| G231 | Оцинкованная цветная пассивация+грунтовка+топовое покрытие (плоское Huawei белое) |

| L001 | Пескоструйная обработка, яркое анодирование |

| L002 | яркое анодирование |

| L003 | Черное анодирование |

| L004 | Пескоструйная обработка, яркое черное анодирование |

| L005 | Цветное химическое оксидирование |

| L006 | Бесцветное химическое окисление |

| L007 | Пескоструйная обработка, яркое и бесцветное химическое оксидирование |

| L008 | Браширование + бесцветное химическое оксидирование |

| L009 | Бесцветное анодирование |

| L010 | Золотисто-желтое анодирование |

| L011 | Яркое бесцветное химическое окисление |

| L012 | Волочение проволоки + бесцветное химическое оксидирование |

| L021 | Медное покрытие+никелевое покрытие+золотое покрытие |

| L101 | Цветное химическое оксидирование+порошковое покрытие (серо-оранжевый узор Huawei) |

| L102 | Цветное химическое оксидирование + порошковое покрытие (Huawei White Sand Pattern) |

| L103 | Цветное химическое оксидирование+порошковое покрытие (серый песочный рисунок Huawei - наружный тип) |

| L104 | Цветное химическое оксидирование+порошковое покрытие (рисунок черного песка Huawei) |

| L105 | Цветное химическое оксидирование+порошковое покрытие (синий песочный рисунок Huawei) |

| L106 | Цветное химическое оксидирование+порошковое покрытие (от матового до серого) |

| L107 | Цветное химическое оксидирование+порошковое покрытие (серый песочный рисунок Huawei - внутренний тип) |

| L111 | Бесцветное химическое оксидирование+порошковое покрытие (серо-оранжевый рисунок Huawei) |

| L112 | Бесцветное химическое оксидирование+порошковое покрытие (рисунок Huawei белый песок) |

| L121 | Бесцветное химическое оксидирование+порошковое покрытие (Huawei 3010 холодный серый песочный рисунок) |

| L122 | Бесцветное химическое оксидирование+порошковое покрытие (светло-серый песочный рисунок Huawei 3010) |

| L201 | Бесцветное химическое оксидирование+грунтовка+топовое покрытие (белая точка распыления Huawei) |

| L202 | Бесцветное химическое оксидирование+грунтовка+топовое покрытие (серая точка распыления Huawei) |

| L203 | Бесцветное химическое оксидирование+грунтовка+топовое покрытие (черная точка распыления Huawei) |

| L204 | Бесцветное химическое оксидирование+грунтовка+топовое покрытие (голубая точка распыления Huawei) |

| L211 | Бесцветное химическое оксидирование+грунтовка+топовое покрытие (плоский белый Huawei) |

| L212 | Бесцветное химическое оксидирование+грунтовка+топовое покрытие (плоский серый Huawei) |

| L213 | Бесцветное химическое оксидирование+грунтовка+топовое покрытие (плоский черный Huawei) |

| L214 | Бесцветное химическое оксидирование+грунтовка+топовое покрытие (плоский Huawei синий) |

| L215 | Бесцветное химическое оксидирование+грунтовка+блестящее серебряное покрытие |

| L217 | Бесцветное химическое оксидирование+грунтовка+темно-зеленое верхнее покрытие |

| L218 | Бесцветное химическое оксидирование+грунтовка+темно-синее верхнее покрытие |

| L219 | Бесцветное химическое оксидирование+грунтовка+светлое золотое и серебряное покрытие |

| T001 | Пассивация медных сплавов |

| T002 | Оловянно-свинцовое покрытие |

| T003 | Яркое никелевое покрытие |

| T004 | (Отменено) |

| T005 | позолоченный |

| T006 | То же, что и T001 |

| X001 | Оловянно-свинцовое покрытие |

| X002 | Яркое никелевое покрытие |

| X003 | Пескоструйная обработка+матовая декоративная дорога |

| X004 | Яркое хромированное покрытие |

| F001 | Изоляционная краска с погружным покрытием |

| F121 | Верхнее покрытие Huawei 3010 холодного серого цвета |

| F212 | Спрей Huawei с серым покрытием |

| F219 | Светлое золотое и серебряное покрытие |

| F220 | Серебристо-серое покрытие Huawei |

| A000 | Не обрабатывается |

| A001 | отменить |

| A002 | отменить |

| A101 | Отмена, замена на G101 или L101 |

| A102 | Отмена, замена на G102 или L102 |

| A103 | Отмена, замена на G103 или L103 |

| A104 | Отмена, замена на G104 или L104 |

| A105 | Отмена, замена на G105 или L105 |

| A106 | Отмена, замена на G106 или L106 |

Примечание:

1. Прозрачное анодирование: относится к прозрачному сернокислотному анодированию (запечатанному в чистой воде).

2. Яркое анодирование: относится к прозрачному сернокислотному анодированию после химической полировки.

3. Пескоструйное яркое анодирование: относится к яркому анодированию после пескоструйной обработки.

4. Черное анодирование: относится к сернокислотному анодированию с черным цветом.

5. Золотое анодирование: относится к сернокислотному анодированию с золотым цветом.

6. Пескоструйное ярко-черное анодирование: относится к химической полировке и черному анодированию после пескоструйной обработки.

7. Яркое четкое химическое окисление: относится к четкому химическому окислению после химической полировки.

8. Пескоструйная обработка яркого ясного химического окисления: относится к яркому ясному химическому окислению после пескоструйной обработки.

9. Коды обработки поверхности представляют собой букву, за которой следуют три цифры. Первая буква - это первая буква пиньиньского названия материала подложки (коды "Universal" исключены); последние три цифры - это порядковый номер.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.