В процессе диверсификации и модернизации промышленной продукции повышение качества пресс-форм, которые напрямую влияют на качество продукции, является важнейшей задачей. В процессе изготовления пресс-формы шлифовка и полировка поверхности деталей, которая включает в себя гладкую обработку и зеркальную обработку после обработки формы, является важным этапом повышения качества пресс-формы.

Использование соответствующего метода полировки позволяет повысить качество пресс-формы и продлить срок ее службы, тем самым улучшая качество конечного продукта.

Механическая полировка это метод выравнивания поверхности заготовки путем удаления рельефной части за счет резания или пластической деформации материала. Этот метод обычно включает в себя использование полос из масляного камня, шерстяных кругов, наждачной бумаги и ручную работу.

При повышенных требованиях к качеству поверхности может применяться метод сверхтонкой полировки.

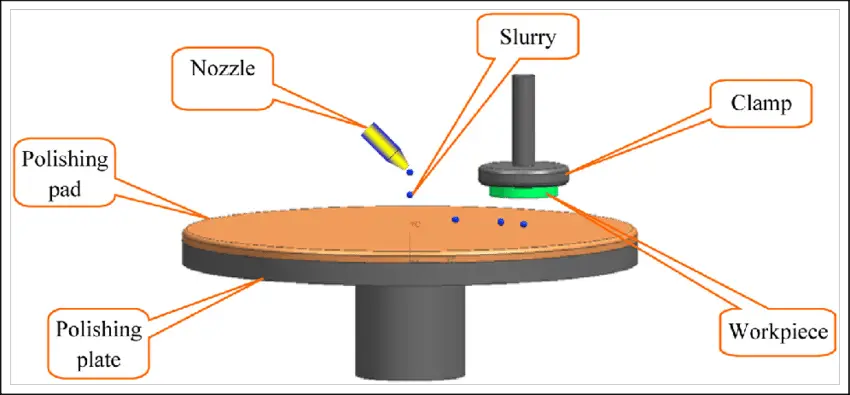

Сверхтонкая шлифовка и полировка, специализированный шлифовальный инструмент, использует высокоскоростное вращательное движение в полировочной жидкости, содержащей абразивы, для достижения шероховатости поверхности Ra0,008 мкм, лучшей среди различных методов полировки. Этот метод широко используется в пресс-формах для оптических линз. Механическая полировка является основным методом полировки пресс-форм.

Химическая полировка - это метод, при котором материал растворяется в химической среде, что приводит к сглаживанию слегка приподнятой части поверхности. Этот метод позволяет полировать заготовки с сложные формы и имеет преимущество в том, что может полировать несколько заготовок одновременно, что делает его высокоэффективным. Сайт шероховатость поверхности полученное в результате химической полировки, обычно составляет Ra10 мкм.

Основной принцип электрополировки схож с принципом химической полировки, так как предполагает выборочное растворение поверхности материала для достижения гладкой поверхности.

По сравнению с химической полировкой, электрополировка исключает влияние катодных реакций и обеспечивает лучший результат.

Ультразвуковая полировка - это метод, в котором используются ультразвуковые колебания от секции инструмента для полировки хрупких и твердых материалов с помощью абразивной суспензии. Заготовка погружается в абразивную суспензию и подвергается воздействию ультразвукового поля, в результате чего абразив шлифует и полирует поверхность заготовки под действием ультразвуковых волн.

Ультразвуковая обработка При этом макроскопическое усилие минимально и не приводит к деформации заготовки, но оснастка может быть сложной в изготовлении и установке.

При жидкостном полировании для полировки поверхности заготовки используется текущая жидкость и содержащиеся в ней абразивные частицы. Гидродинамическое шлифование осуществляется с помощью гидравлических сил.

Среда в основном состоит из специализированного соединения (полимерного вещества), которое течет под низким давлением и сочетается с абразивом. Абразив может быть изготовлен из порошка карбида кремния.

Магнитная шлифовка и полировка предполагает использование магнитного абразива для создания абразивной щетки под воздействием магнитного поля, что позволяет шлифовать заготовку.

Этот метод отличается высокой эффективностью обработки, обеспечивает хорошее качество результатов и позволяет легко контролировать условия обработки. При использовании соответствующего абразива шероховатость поверхности может быть достигнута на уровне Ra 0,1 мкм.

Для повышения скорости полировки заготовок с шероховатостью поверхности Ra 1,6 мкм и выше, композитная полировка может быть достигнута путем сочетания ультразвуковых волн со специальным высокочастотным узкоимпульсным источником питания с высоким пиковым током.

Одновременное воздействие ультразвуковых колебаний и электрических импульсов на поверхность заготовки быстро снижает ее шероховатость. Этот метод высокоэффективен при полировке шероховатых поверхностей пресс-форм после обработки на токарном, фрезерном, электроискровом и проволочном станках.

Общие инструменты для полировки пресс-форм включают: наждачную бумагу, масляный камень, войлочный круг, абразивную пасту, шпатель из сплава, алмазную шлифовальную иглу, бамбук, волокнистый точильный камень, круглый роторный шлифовальный станок.

3.1 Грубая полировка

Поверхности после финишной обработки, электроэрозионной обработки, шлифовки и т. д. можно полировать с помощью вращающегося полировальника со скоростью вращения 35 000 - 40 000 об/мин.

Также существует ручная шлифовка масляного камня, полоса масляного камня плюс керосин в качестве смазки или охлаждающей жидкости.

Порядок использования: 180#→240#→320#→400#→600#→800#→1 000#.

3.2 Полутонкая полировка

Для полуфинишной обработки в основном используется наждачная бумага и керосин. Количество наждачной бумаги: 400#→600#→800#→1 000#→1 200#→1 500#.

На самом деле, наждачная бумага #1 500 используется только для закаленных штамповая сталь (выше 52 HRC), но не для предварительно закаленной стали, так как это может привести к повреждению поверхности предварительно закаленной стали и не позволит достичь желаемого эффекта полировки.

3.3 Тонкая полировка

Для тонкой полировки в основном используется алмазная абразивная паста.

При шлифовании полировальным кругом для смешивания алмазного абразивного порошка или абразивной пасты обычный порядок шлифования: 9 мкм (1 800 #) → 6 мкм (3 000 #) → 3 мкм (8 000 #).

Алмазная паста 9 мкм и полировальный круг могут использоваться для удаления следов от волос с наждачной бумаги 1 200# и 1 50 0#.

Затем производится полировка с помощью фетра и алмазной пасты в порядке 1 мкм (14 000 #) → 1/2 мкм (60 000 #) → 1/4 мкм (100 000 #).

Процесс полировки должен проводиться на двух отдельных рабочих местах, причем на одном месте выполняется грубая шлифовка, а на другом - тонкая полировка. Следует позаботиться о том, чтобы удалить все частицы песка, оставшиеся на поверхности заготовки после предыдущего процесса.

Как правило, после грубой полировки с использованием масляного камня и наждачной бумаги 1 200# заготовку необходимо очистить от пыли, чтобы частицы пыли не прилипли к поверхности пресс-формы. При требованиях к точности свыше 1 мкм, включая 1 мкм, полировка может быть выполнена в чистой полировальной камере.

Для более точной полировки необходимо проводить ее в абсолютно чистых условиях, так как пыль, дым, перхоть и капли воды могут испортить высокоточные полированные поверхности. После завершения процесса полировки поверхность заготовки следует защитить от пыли.

По окончании процесса полировки необходимо тщательно удалить все абразивные и смазочные материалы, чтобы поверхность заготовки была чистой, а затем нанести на нее слой антикоррозийного покрытия для пресс-форм.

5.1 Состояние поверхности заготовки

В процессе обработки поверхностный слой может быть поврежден теплом, внутреннее напряжение, или другие факторы, а также неправильные параметры резки могут повлиять на результат полировки. Поверхность после электроэрозионной обработки труднее шлифовать, чем поверхность после механической или термической обработки.

Поэтому электроэрозионная обработка должна быть завершена до окончания процесса ЭДМ, иначе на поверхности образуется закаленный тонкий слой. При неправильном выполнении EDM глубина слоя термического воздействия может достигать 0,4 мм, а его твердость выше, чем у подложки. Этот закаленный слой необходимо удалить.

Для достижения наилучших результатов рекомендуется проводить грубую шлифовку, чтобы создать прочную основу для полировки.

5.2 Качество стали

Для достижения хороших результатов полировки необходима высококачественная сталь, поскольку различные включения и поры в стали влияют на качество полировки. Чтобы добиться удовлетворительного эффекта полировки, в начале обработки необходимо определить шероховатость поверхности заготовки.

Если заготовка требует зеркальная полировкаОчень важно выбрать сталь с хорошими полировочными характеристиками и пройти термическую обработку, иначе желаемый эффект может быть не достигнут.

5.3 Процесс термической обработки

Неправильная термическая обработка может привести к неравномерной поверхностной твердости стали или различиям в ее характеристиках, что сделает процесс полировки более сложным.

5.4 Технология полировки

Полировка выполняется в основном вручную, поэтому навыки человека являются основным фактором, влияющим на качество полировки. Принято считать, что техника полировки влияет на шероховатость поверхности.

В действительности, хорошего эффекта полировки можно добиться только при сочетании хорошей техники полировки с высококачественной сталью и правильной термообработкой. И наоборот, при плохой технике полировки даже высококачественная сталь может не дать зеркального блеска.

6.1 Шлифовка наждачной бумагой и шлифовка масляным камнем должна обратить внимание на следующие вопросы

(1) Для работы с более твердыми поверхностями форм следует использовать только чистые и мягкие шлифовальные инструменты из нефтяного камня.

(2) При переходе на более мелкую наждачную бумагу необходимо очистить заготовку и руки оператора, чтобы не допустить переноса крупного песка на следующую операцию тонкой шлифовки.

(3) Во время каждого процесса шлифования наждачную бумагу следует шлифовать под углом 45°, пока не будет удален верхний слой песка. После удаления верхнего слоя песка время шлифовки следует увеличить на 25%, а затем перейти на более мелкую наждачную бумагу.

(4) Шлифование в разных направлениях помогает предотвратить образование неровных волн на заготовке.

6.2 Вопросы, требующие внимания при алмазном шлифовании и полировке

Алмазную шлифовку и полировку следует выполнять с легким нажимом, особенно при полировке предварительно закаленных стальных деталей и использовании мелкозернистых абразивных паст.

Обычное давление при использовании абразивной пасты 8000# составляет 100-200 г/см2Но поддерживать такой уровень точности может быть непросто.

Чтобы решить эту проблему, можно сделать тонкую узкую ручку на ленте или отрезать часть ленты, чтобы сделать ее более гибкой. Это поможет регулировать давление при полировке и предотвратит чрезмерное давление на поверхность формы.

При использовании технологий алмазной шлифовки и полировки необходимо не только обеспечить чистоту рабочей поверхности, но и рук рабочих.

6.3 При полировке пластиковых форм следует обратить внимание на следующие вопросы

Полировка пластиковых форм значительно отличается от обработки поверхностей в других отраслях промышленности.

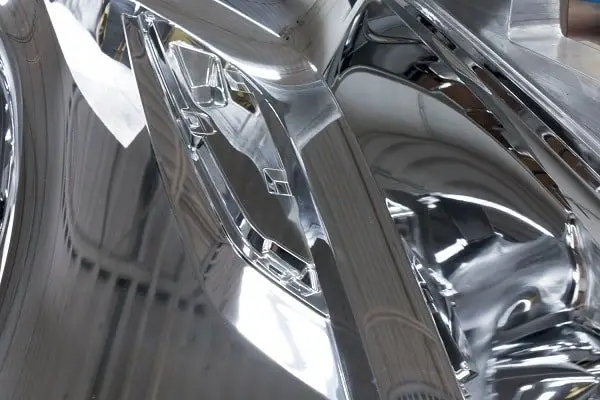

Технически этот процесс следует называть зеркальной обработкой. Этот метод требует высоких стандартов не только к самой полировке, но и к плоскостности, гладкости и геометрической точности поверхности.

Сайт зеркальная полировка Стандарт разделен на четыре уровня: A0=Ra0,008 мкм, A1=Ra0,016 мкм, A3=Ra0,032 мкм и A4=Ra0,063 мкм.

Электрополировка, жидкостная полировка и другие методы часто не позволяют точно контролировать геометрическую точность, а качество поверхности, полученное химической полировкой, ультразвуковой полировкой, магнитной полировкой и другими методами, не соответствует необходимым требованиям.

В результате прецизионная обработка зеркал пресс-форм достигается в основном за счет механической полировки.

7.1 Чрезмерная полировка

Наиболее серьезной проблемой, возникающей при ежедневной полировке, является "переполировка". Это происходит, когда время полировки увеличивается, что приводит к снижению качества поверхности пресс-формы.

Два симптома чрезмерной полировки - это "апельсиновая корка" и "питтинг". Избыточная полировка чаще всего наблюдается при механической полировке.

7.2 Причина появления "апельсиновой корки" на заготовке

Неровные, шероховатые поверхности называются "апельсиновой коркой", и существуют различные причины ее появления.

Наиболее частой причиной является перегрев поверхности формы или чрезмерное науглероживание.

Высокое давление при полировке и длительное время полировки являются основными причинами образования "апельсиновой корки".

Например, при использовании полировального круга тепло, выделяемое им, может легко привести к появлению "апельсиновой корки".

Более твердые стали способны выдерживать более высокое давление полировки, в то время как более мягкие стали более восприимчивы к чрезмерной полировке.

Исследования показали, что степень чрезмерного полирования зависит от твердости стали.

7.3 Меры по устранению "апельсиновой корки" на заготовке

При обнаружении плохого качества поверхности многие стремятся увеличить давление полировки и продлить время полировки.

Однако такой подход часто приводит к дальнейшему ухудшению качества поверхности.

Для исправления ситуации можно использовать следующие методы:

(1) Удалите дефектную поверхность и используйте для шлифовки чуть более грубую зернистость, чем раньше. Затем выполните шлифование с меньшим усилием полировки.

(2) Выполните снятие напряжения при температуре ниже температуры отпуска 25°C. Шлифуйте с самой мелкой зернистостью перед полировкой, пока не будет достигнут желаемый результат. Наконец, полируйте с меньшим усилием.

7.4 Причины образования "питтинга" на поверхности заготовки

Образование микроямок или питтингов в процессе полировки обычно вызвано неметаллические Примеси в стали, обычно твердые и хрупкие оксиды, которые удаляются с поверхности стали. Основными факторами, способствующими образованию питтинга, являются:

(1) Чрезмерное давление при полировке и длительное время полировки.

(2) Недостаточная чистота стали и высокое содержание твердых примесей.

(3) Поверхностная ржавчина на пресс-форме.

(4) Невозможность удаления черного налета.

7.5 Меры по устранению точечной коррозии заготовок

(1) Тщательно отшлифуйте поверхность, используя зернистость немного грубее, чем раньше. Последний этап шлифовки перед полировкой следует выполнять мягким и острым масляным камнем.

(2) При использовании зернистости менее 1 мм лучше избегать применения самого мягкого полировального инструмента.

(3) Максимально сократите время и силу полировки.

Полировка полости в процессе изготовления пресс-формы - важнейший этап, который влияет на качество и срок службы пресс-формы и, в свою очередь, на качество конечного продукта.

Если понять принципы и процедуры полировки и выбрать подходящий метод полировки, можно повысить качество и срок службы пресс-формы, что приведет к улучшению качества продукции.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.