Почему выходные валы ломаются при интенсивной эксплуатации? Этот важнейший компонент часто выходит из строя из-за конструктивных недостатков, связанных с углом R и фаской масляного отверстия. В этой статье рассматриваются основные причины таких поломок, включая структурные недостатки и недостаточную индукционную закалку. Поняв эти механизмы разрушения, вы сможете узнать, как оптимизировать конструкцию вала и повысить долговечность механических систем. Окунитесь в эту тему, чтобы найти практические решения, которые повысят производительность и предотвратят дорогостоящие поломки.

Выходной вал вспомогательной коробки передач является важнейшим компонентом, на который приходится значительный крутящий момент во время эксплуатации автомобиля. Поэтому он требует высокой прочности.

Технические требования к чертежу включают использование материала 40Cr и среднечастотную индукционную закалку на угол R и шлиц. Глубина закалочного слоя под углом R должна быть ≥ 5 мм, а закалочный слой под шлицем должен находиться на расстоянии 5-8 мм от основания зуба. Кроме того, твердость поверхности должна быть ≥ 55HRC. Матрица должна быть закалка и отпуск, а твердость должна составлять 235-265HBW.

В начале 2019 года на рынке появилась информация о том, что выходной вал вспомогательной коробки часто ломался при пробеге клиентов в пределах 30000-100000 км. В результате анализа вышедших из строя деталей были выявлены следующие причины поломок:

Похожие статьи: Закалочная трещина по сравнению с ковочной трещиной по сравнению с шлифовальной трещиной

В этой статье представлен анализ причин перелома выходного вала во вспомогательной коробке и предложен ряд мер по улучшению ситуации. Анализ основан на принципах, а меры разработаны для эффективного решения проблемы перелома выходного вала во вспомогательной коробке.

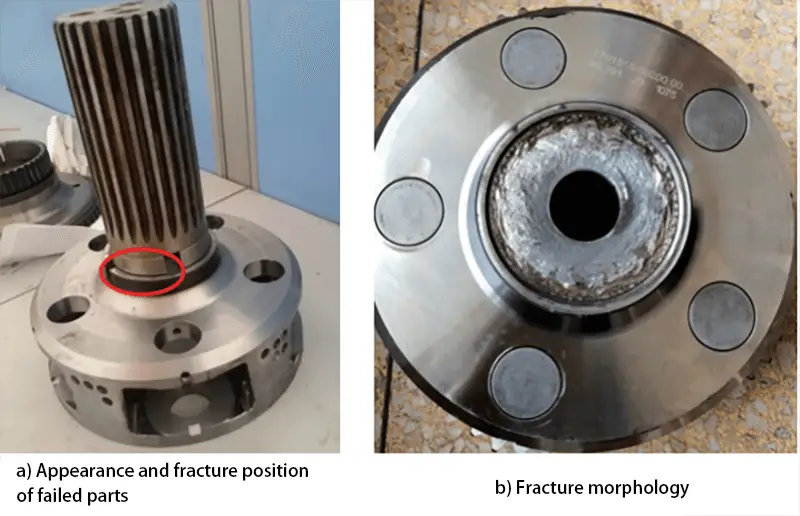

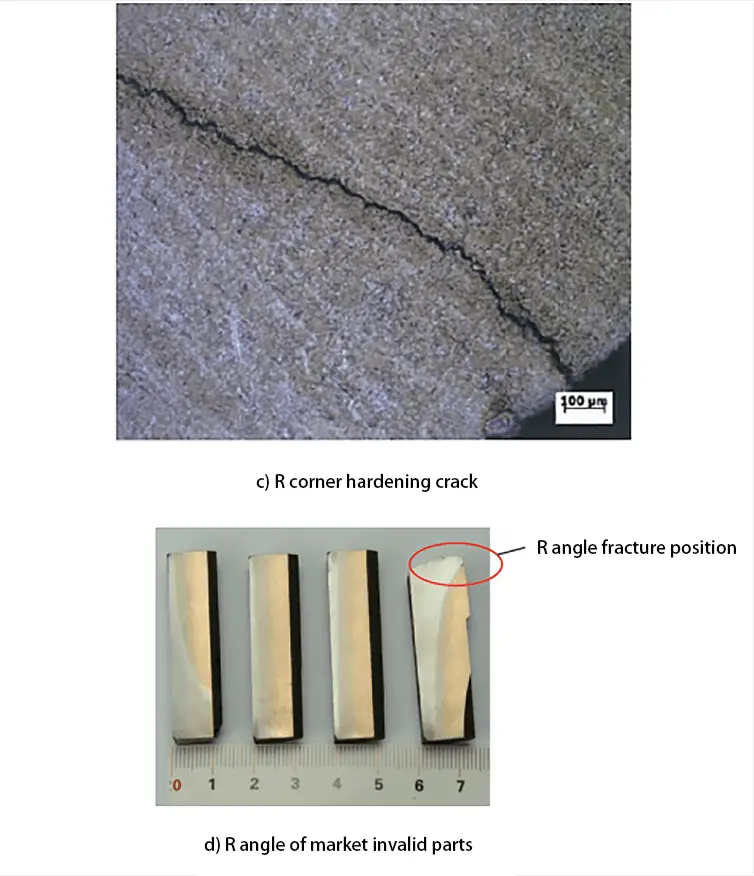

На рисунке 1 показаны вышедшие из строя компоненты выходного вала вспомогательной коробки.

В частности, на рис. 1a показан внешний вид и место излома разрушенных деталей, красным кругом обозначено место излома.

Как видно из рисунка, излом выходного вала во вспомогательной коробке произошел в положении R-угла паза для отвода инструмента.

Кроме того, на рис. 1b показана морфология излома, которая характеризуется прямым изломом, вызванным круговым вращением вала.

После разрушения на обоих концах остаются следы взаимного износа, что соответствует характеристикам крутильного разрушения.

Рис. 1 Неисправные детали выходного вала вспомогательной коробки

Неразрушающему контролю и металлографическому анализу подвергались как готовые изделия, так и возвращенные с рынка бракованные детали, результаты испытаний представлены в таблице 1.

Как видно из таблицы, результаты индукционной закалки шлицевых деталей как в готовых изделиях, так и в деталях, вышедших из строя на рынке, соответствуют техническим требованиям. Эффективная глубина закалки шлицевых деталей составляет ≥ 5 мм, а металлографическая структура закаленного слоя - ацикулярный слой 4-5 класса. мартенсит.

Однако результаты индукционной закалки в масляном отверстии шлицевого соединения и в углу R не соответствуют техническим требованиям по следующим причинам:

Таблица 1 Результаты испытаний на магнитных частицах и металлографического анализа готовых деталей и деталей, вышедших из строя

| Образцы | Место обнаружения: | Металлографическое исследование | Неразрушающий контроль |

| Готовая продукция в производстве | шлиц | Ds:6~8мм,4~5 классМ | Трещина в масляном отверстии шлица (см. рис. 2a) |

| Угол | Ds:3,2 мм,5 класс M (см. рис. 2b) | Угловая трещина R (см. рис. 2c) | |

| Части провала рынка | шлиц | Ds:7~9мм,4~5 класс M | Трещина в масляном отверстии шлица |

| Угол | Отсутствие упрочненного слоя (см. рисунок 2d) |

Приведенные выше результаты контроля соответствуют характеристикам растрескивания вышедшей из строя детали. Это связано с тем, что слой индукционной закалки на углу R выходного вала вспомогательной коробки имеет недостаточную глубину и не соответствует необходимым техническим требованиям. Кроме того, на углу R образовалась трещина индукционной закалки, что привело к низкому уровню прочности в этом месте.

Во время эксплуатации автомобиля угол R не выдерживает больших крутящих нагрузок и в конечном итоге разрушается. Кроме того, на шлицевом масляном отверстии имеются трещины индукционной закалки, а в нескольких вышедших из строя деталях, представленных на рынке, в этом месте также сломались выходные валы субкоробки.

Рис. 2 Результаты неразрушающего контроля и металлографических испытаний

Результаты обнаружения неисправностей выявили две точки риска разрушения выходного вала вспомогательной коробки: угловое положение R и масляное отверстие шлицевого соединения.

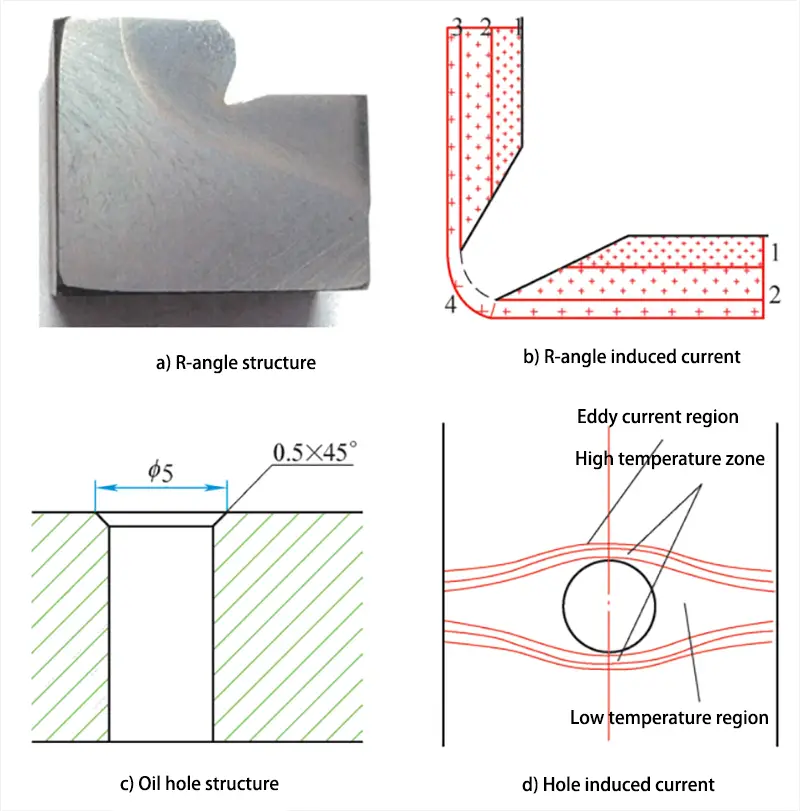

На рис. 3а показана структура положения угла R готового изделия в процессе производства. На нем видно, что R-угольник представляет собой внутреннюю структуру R0,5 мм, которая может оказывать два эффекта на индукционную закалку.

Во-первых, переходная галтель в нижней части угла R внутренней структуры типа R слишком мала, что вызывает большие напряжения при обработке в нижней части впадины угла R, что повышает чувствительность к трещинам индукционной закалки.

Во-вторых, расстояние между угловым углублением внутренней структуры R-типа и индуктором относительно велико.

На рисунке 3b показано распределение индукционного тока во время индукционного нагрева в углу R.

В результате эффекта близости при индукционном нагреве индуцированный ток уменьшается по мере увеличения расстояния от датчика. Таким образом, индуцированный ток постепенно уменьшается от области 1 к области 4, при этом наименьший индуцированный ток наблюдается в области 4, расположенной в нижней части угла R, которая находится дальше всего от индуктора.

За то же время нагрева, в то время как участки 1-3 достигают требуемой температуры нагрева при закалке в целом, участок 4 может не достичь полной температуры закалки. Следовательно, происходит охлаждение струей воды, что вызывает мартенсит превращение в областях 1-3, но только частичное мартенситное превращение или отсутствие превращения в области 4.

Такое несоответствие глубины закаленного слоя в областях 1-3 и области 4 приводит к неравномерной деформации из-за структурных преобразований внутри и снаружи угла R. Кроме того, область 4 испытывает растягивающее напряжение из-за структурной трансформации, что делает ее восприимчивой к концентрации напряжений при механической обработке, что в конечном итоге приводит к образованию закалочных трещин во время закалки.

Кроме того, поскольку область 4 находится дальше всего от индуктора, она является наиболее сложной частью для индукционной закалки, и глубина закалочного слоя в этой области недостаточна.

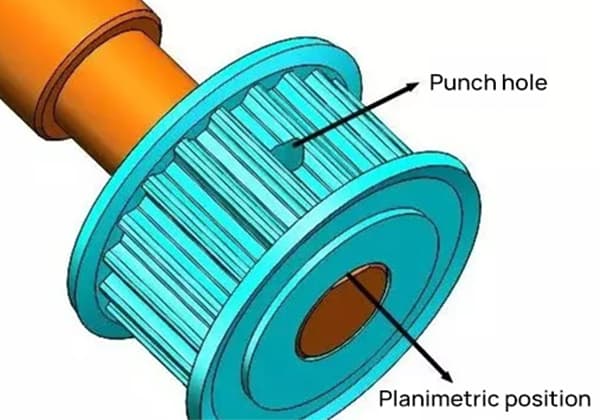

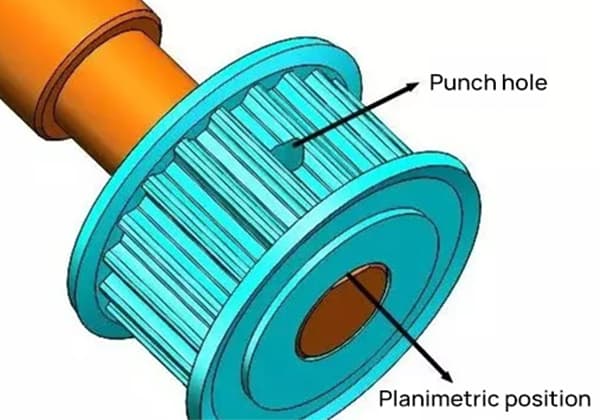

На рисунке 3c показана структура фаски масляного отверстия в выходном валу выпускаемого в настоящее время вспомогательного бака. Проектный размер масляного отверстия составляет 0,5 мм × 45°, что не соответствует требованиям к индукционной закалке фасок отверстий.

Для обеспечения качества индукционной закалки необходимо сделать фаску немного больше, чем 1 мм × 45°. Это связано с тем, что небольшая фаска приводит к высокой температуре вокруг масляного отверстия из-за эффекта острого угла при индукционном нагреве, что приводит к образованию закалочных трещин.

Кроме того, наличие масляного отверстия заставляет индуцированный ток обходить отверстие с обеих сторон, что приводит к неравномерной плотности вихревых токов вокруг отверстия. Плотность вихревых токов по обе стороны отверстия вдоль направления тока высока, в то время как плотность по обе стороны перпендикулярно направлению тока низка. Это создает высокотемпературную область с одной стороны и низкотемпературную - с другой, как показано на рисунке 3d.

Из-за такого неравномерного нагрева глубина проникновения тока и толщина закаленного слоя после закалки различны. Возникновение организационных и термических напряжений во время индукционной закалки является основной причиной появления закалочных трещин на кромке масляного отверстия. Кроме того, охлаждение края масляного отверстия происходит более интенсивно, чем охлаждение других участков, что делает его более восприимчивым к образованию закалочных трещин.

Рис. 3 Угол R и масляное отверстие

Из приведенного выше анализа следует, что разрушение выходного вала вспомогательной коробки произошло из-за несовершенной конструкции угловой структуры R и фаски масляного отверстия.

В связи с этим были разработаны следующие меры по исправлению ситуации:

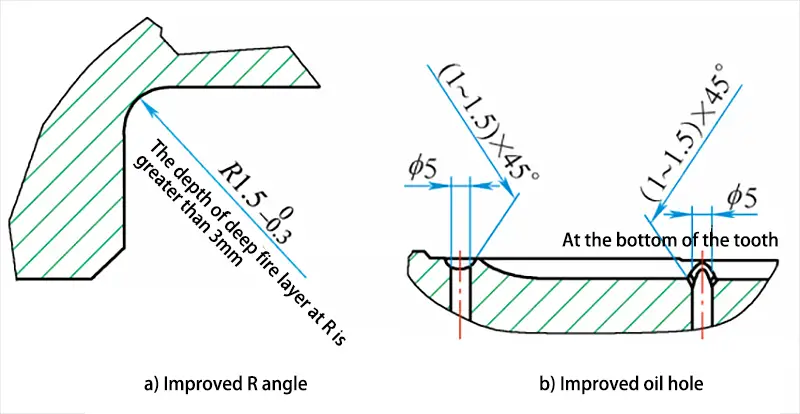

На рисунке 4a показана оптимизированная структура для угла R.

В процессе индукционной термообработки, если ступенчатый корень заготовки требует индукционной закалки, необходимо создать переходную галтель. Чем больше галтель, тем лучше результат.

Такая конструкция обеспечивает хорошую технологичность:

① Это снижает концентрацию напряжения на корне ступени и минимизирует склонность к растрескиванию в процессе эксплуатации.

② Он снижает сложность индукционной закалки, обеспечивает равномерный нагрев корня ступени, позволяет создать равномерный и непрерывный закалочный слой на ступени и значительно повысить прочность.

На рисунке 4b показана оптимизированная конструкция фаски масляного отверстия с увеличенным размером фаски (1~1,5) мм × 45°. При одинаковых условиях нагрева, чем больше фаска масляного отверстия, тем выше плотность тока на краю масляного отверстия и тем ниже вероятность растрескивания края масляного отверстия из-за перегрева.

Рис. 4 Структурная оптимизация

Метод сканирующей закалки используется для завершения закалки выходного вала вспомогательной коробки благодаря большой площади закалки и небольшой мощности источника питания. Существенным преимуществом сканирующей закалки является возможность использования оборудования меньшей мощности для обработки крупных заготовок.

Для выполнения сканирующей закалки заготовку помещают в индуктор или рядом с ним, позволяя индуктору и заготовке перемещаться относительно друг друга. Индуктор подключает высокочастотный или среднечастотный ток для индуктивного нагрева заготовки до температуры закалки. Одновременно индуктор или водяная струя распыляют закалочную жидкость. охлаждающая среда на часть заготовки, которая достигла температуры закалки.

Сайт процесс закаливания продолжается до тех пор, пока не будет обработана вся закалочная область заготовки. Чтобы остановить процесс, сначала отключается ток индуктора, а затем впрыскивается закалочная охлаждающая среда.

На рисунке 5 показана оптимизированная конструкция эффективной окружности индуктора. Эта конструкция состоит из целого круга, который поворачивается на определенный угол (обычно 45°) для обеспечения надлежащего нагрева плоскости и угла R на переменном участке. Эффективное кольцо оснащено буквой "Π", а щель магнитопровода наклонена к области угла R.

Используя эффект щели в магнитопроводе, ток средней частоты эффективной катушки направляется в область угла R, усиливая тем самым нагрев области угла R. Для обеспечения быстрого нагрева угла R между передним концом эффективной катушки и углом R имеется зазор 3-5 мм. Такое расположение позволяет достичь температуры закалки в течение 10 секунд, что приводит к идеальному распределению упрочняющего слоя.

Однако при нагреве угла R индуктор должен оставаться в этой области в течение определенного времени, чтобы получить достаточную глубину упрочняющего слоя на угле R. В это время соседние шлицы над углом R также нагреваются. Чтобы предотвратить слишком большую глубину упрочняющего слоя на этих шлицах, что может привести к "выпуклости" упрочняющего слоя на переходе между углом R и осевым шлицем, используется эффект близости индукционного нагрева.

В частности, при проектировании индуктора поверхность нагревательного шлица и ось шлица образуют включенный угол 7,5°, чтобы минимизировать эффект близости. По мере приближения к области угла R расстояние между ними уменьшается, что приводит к появлению черной тени на рисунке 5, которая показывает распределение индуцированного тока в области угла R и прилегающих к ней областях.

Наконец, при нагреве угловой зоны R индуктор движется вверх для нагрева и закалки шлицевой зоны, в результате чего образуется равномерный и непрерывный закалочный слой, повышающий общую прочность выходного вала.

Рис. 5 Конструкция эффективной окружности

После анализа причин разрушения выходного вала вспомогательной коробки были определены три меры по улучшению ситуации:

После выполнения этих мер был проведен осмотр и мониторинг выходного вала вспомогательной коробки, и были отмечены значительные улучшения: