I. Что такое неразрушающий контроль? Неразрушающий контроль - это общий термин, который относится ко всем техническим средствам, используемым для обнаружения дефектов или неоднородностей в проверяемом объекте, используя характеристики звука, света, магнетизма и электричества. Неразрушающий контроль относится к методу проверки и тестирования внутренних и поверхностных структур, условий и [...]...

Неразрушающий контроль Это общий термин, который относится ко всем техническим средствам, используемым для обнаружения дефектов или неоднородности тестируемого объекта путем использования характеристик звука, света, магнетизма и электричества.

Неразрушающий контроль относится к методу проверки и тестирования внутренней и поверхностной структуры, состояния и дефектов испытуемого образца, таких как типы, количество, форма, свойства, расположение, размеры, распределение и изменения, с помощью изменений тепла, звука, света, электричества, магнетизма и т.д., вызванных аномальными внутренними структурами или дефектами материалов.

Это достигается без нанесения ущерба или влияния на работоспособность тестируемого объекта, а также без нарушения его внутренней организации. Используются физические или химические методы, подкрепленные современными технологиями и оборудованием.

Неразрушающий контроль - незаменимый и эффективный инструмент для развития промышленности. В определенной степени он отражает уровень промышленного развития страны. Важность неразрушающего контроля получила широкое признание.

Распространенные методы неразрушающего контроля: радиографический контроль, ультразвуковой контроль (UT), магнитопорошковый контроль (MT), жидкостный контроль (PT) и рентгеновский контроль (RT).

1. Принципы и характеристики радиографического тестирования (RT)

Радиографический контроль (РТ), сокращенно называемый в промышленности РТ, является важнейшей категорией промышленного неразрушающего контроля.

Основное применение РТ - обнаружение макрогеометрических дефектов в заготовке. В зависимости от различных характеристик, РТ можно разделить на различные методы, такие как рентгеновская компьютерная томография (РКТ), компьютерная радиография (КР), радиография и другие.

На рисунке ниже:

Радиография, метод неразрушающего контроля, использует рентгеновские лучи, генерируемые рентгеновскими трубками, или гамма-лучи, генерируемые радиоактивными изотопами, для проникновения в деталь, а пленка служит носителем записи. Этот метод является самым основным и широко используемым методом радиографического контроля, он также является основным содержанием профессиональной подготовки RT.

2. Принцип рентгенографии 1:

При рентгенографическом исследовании используется энергия электромагнитных волн или излучения (рентгеновских и гамма-лучей). При проникновении в материал лучи взаимодействуют с ним, в результате чего их интенсивность снижается за счет поглощения и рассеяния. Степень ослабления интенсивности зависит от коэффициента ослабления материала и толщины, через которую проникают лучи.

3. Принцип рентгенографии 2:

Если в определенной части объекта радиографии (заготовки) имеется дефект, а коэффициент ослабления материала, составляющего дефект, отличается от образца (например, в сварной шовВоздух в пористом дефекте имеет гораздо меньший коэффициент ослабления, чем сталь), интенсивность проходящего луча в этой локальной области будет отличаться от окружающей среды.

Поместив пленку в соответствующее положение для воздействия на нее проходящих лучей, после обработки в фотолаборатории получают негатив.

После того как лучи проникают в деталь, из-за разной интенсивности проходящих лучей между дефектными и неповрежденными частями, соответствующие части на пленке будут иметь разную степень черноты.

Инспекторы-рентгенологи могут определить место и характер дефекта, наблюдая за разницей в черноте пленки. Основные принципы, описанные выше, схожи со съемкой рентгеновских снимков в больнице.

4. Характеристики рентгенографии

(1) Сфера применения

Рентгенография подходит для стыковых соединений, выполненных различными методами сварки плавлением (дуговая сварка, сварка в газовой среде, шлаковая сварка, газовая сварка и т.д.), он также может проверять литые стальные детали, а при особых обстоятельствах может использоваться для проверки угловых сварных швов или других специальных конструкционных деталей.

(2) Преимущества рентгенографии

а) Прямая визуализация дефектов: Рентгенография использует пленку в качестве носителя информации, поэтому характер, количество, размер и расположение дефектов можно точно определить, наблюдая за пленкой.

b) Легкое обнаружение дефектов, вызывающих локальные различия в толщине: Он обладает высокой степенью обнаружения таких дефектов, как пористость и шлаковые включения.

в) Рентгенография позволяет определять размеры по длине и ширине порядка миллиметров и субмиллиметров, а то и меньше, при этом нижний предел толщины практически не существует.

г) Применяется почти ко всем материалам, но может достигать хороших результатов на металлах, таких как сталь, титанМедь и алюминий. Этот метод не требует строгих форм, шероховатость поверхности образца, а размер зерна материала не влияет на него.

(3) Ограничения рентгенографии

a) На частоту обнаружения трещиноподобных дефектов влияет угол наклона рентгенограммы, и с ее помощью невозможно обнаружить тонкослойные дефекты, перпендикулярные направлению излучения, такие как расслоение в стальных пластинах.

б) Верхний предел обнаружения ограничивается проникающей способностью лучей, например, рентгеновский аппарат мощностью 420 кВ может проникать в сталь максимальной толщиной около 80 мм, а гамма-лучи от радиоактивного изотопа кобальт-60 (Co60) могут проникать в сталь максимальной толщиной около 150 мм. Для заготовок большей толщины необходимо специальное оборудование - ускорители, которые могут проникать в сталь толщиной более 400 мм.

в) Как правило, не подходит для испытания стальных листов, стальных труб, поковок, и редко используется для контроля соединений при пайке, сварка трением, и другие методы сварки.

г) Рентгенография имеет более высокую стоимость тестирования и более низкую скорость тестирования.

д) Радиация вредна для человеческого организма, необходимы меры защиты.

Ультразвуковой контроль (УЗК), обычно сокращенно называемый УТ, является наиболее широко используемой, часто применяемой и быстро развивающейся технологией в области неразрушающего контроля.

Он служит для контроля качества при производстве продукции, проверки сырья и совершенствования процессов. Он также является незаменимым инструментом при обслуживании оборудования.

Ультразвуковой контроль (УЗК) - это неразрушающий метод контроля, широко используемый в различных отраслях промышленности.

Когда ультразвуковая волна проникает в объект и сталкивается с дефектом, часть волны отражается.

Анализируя отраженную волну с помощью передатчика и приемника, можно точно измерить дефект. Можно отобразить местоположение и размер внутреннего дефекта, а также определить толщину материала.

1. Области применения ультразвукового контроля

Основными областями применения ультразвукового контроля являются обнаружение макроскопических дефектов внутри деталей и измерение толщины материала.

2. Классификация ультразвукового контроля

Ультразвуковой контроль можно разделить на различные методы, основанные на разных характеристиках:

(1) Классификация по принципу действия: метод отражения ультразвукового импульса, дифракция во времени полета (TOFD) и т.д.

(2) Классификация по режиму отображения: Дисплей типа A, дисплей ультразвуковой визуализации (B, C, D, P сканирующая визуализация, визуализация двойного управляющего массива и т.д.).

3. Принцип ультразвукового контроля

Ультразвуковой контроль основан на взаимодействии ультразвуковых волн с материалами: отражении, преломлении и дифракции.

(1) Что такое ультразвуковая волна?

Механические волны, способные вызывать слуховые ощущения, мы называем звуковыми волнами с частотой 20-20000 Гц. Механические волны с частотой выше 20000 Гц известны как ультразвуковые волны, которые неслышны для человека. Для контроля металлов, таких как сталь, мы обычно используем ультразвуковые волны с частотой от 0,5 до 10 МГц. (1МГц=10^6Гц)

(2) Как излучаются и принимаются ультразвуковые волны?

Основным компонентом датчика для ультразвукового контроля является пьезоэлектрический кристалл, который обладает пьезоэлектрическим эффектом: при переменном сжимающем и растягивающем напряжении кристалл может создавать переменное электрическое поле.

Когда высокочастотный электрический импульс возбуждает пьезоэлектрический кристалл, он вызывает обратный пьезоэлектрический эффект, преобразуя электрическую энергию в акустическую (механическую).

Зонд периодически излучает ультразвуковые волны в виде импульсов, называемых импульсными. Когда зонд принимает ультразвуковые волны, он запускает прямой пьезоэлектрический эффект, преобразуя акустическую энергию обратно в электрическую.

Обычный датчик, используемый при ультразвуковом контроле, обычно состоит из пьезоэлектрического кристалла, демпфирующего блока, разъема, кабеля, защитной пленки и оболочки. Обычно они делятся на две категории: прямые и угловые. Последний часто включает клин, чтобы наклонить кристалл под определенным углом к падающей поверхности.

На следующем рисунке представлена структурная схема типичного углового зонда.

На следующем рисунке представлено физическое изображение углового зонда:

Модель зонда - 2.5P812 K2.5, его параметры:

a) 2,5 представляет собой частоту f: 2,5 МГц;

б) P указывает на то, что материалом кристалла является керамика из цирконата-титаната свинца, которая обладает такими преимуществами, как хорошая температурная стабильность, отличные электрические свойства, простота изготовления и низкая стоимость;

в) 812 означает, что размер прямоугольного кристалла составляет: 8 мм*12 мм;

d) K2.5 указывает: тангенс угла преломления наклонного зонда равен 2,5, т.е. tan(68,2°)=2,5, а его угол преломления равен 68,2°.

Принцип работы дисплея типа A методом отражения ультразвуковых импульсов

Импульсная волна, генерируемая источником звука, попадает в заготовку, и ультразвуковая волна распространяется в заготовке в определенном направлении и с определенной скоростью. Когда она сталкивается с границей раздела с разным акустическим сопротивлением с обеих сторон (обычно из-за некоторых разрывов в материале, таких как трещины, поры, включения и т. д.), часть звуковой волны отражается.

Тестовое оборудование принимает и отображает его: амплитуда и положение звуковой волны анализируются для оценки наличия дефекта или размера и местоположения существующего дефекта.

Характеристики метода отражения ультразвуковых импульсов на дисплее типа A

Область применения

Он применим к различным заготовкам из металлов, неметаллов и композитных материалов.

a) Контроль сырья и компонентов: стальные листы, стальные поковки, алюминий и алюминий легированные пластины, пластины из титана и титановых сплавов, композитные пластины, бесшовные стальные трубы и т.д.

b) Контроль стыковых сварных соединений: стальные стыковые соединения (включая угловые сварные швы седла трубы, Т-образные швы). сварные швы, кронштейны и структурные детали), стыковые соединения алюминия и алюминиевых сплавов.

На следующем изображении - стальное стыковое соединение: Т-образное сварное соединение.

Преимущества метода отражения ультразвуковых импульсов на дисплее типа А

a) Сильная проникающая способность, позволяющая обнаруживать внутренние дефекты в заготовках с большим диапазоном толщины. Для металлические материалыС его помощью можно проверять тонкостенные трубы и листы толщиной 1-2 мм, а также стальные поковки длиной несколько метров.

b) Точная локализация дефектов.

c) Высокий процент обнаружения дефектов площадного типа.

г) Высокая чувствительность, способная обнаружить очень маленькие дефекты внутри заготовки. Теоретическая чувствительность ультразвукового контроля составляет около половины длины ультразвуковой волны. Для стальных деталей, проверяемых угловым ультразвуковым датчиком с частотой 2,5 МГц, чувствительность составляет около 0,65 мм.

д) Низкая стоимость проверки, высокая скорость, портативное оборудование, безвредное для человека и окружающей среды, удобное для использования на месте.

Ограничения метода отражения ультразвуковых импульсов на дисплее типа А

a) Необходимы дальнейшие исследования для точной квалификации и количественной оценки дефектов в заготовках.

b) Трудно проводить ультразвуковой контроль на деталях с сложные формы или неправильной внешней формы.

c) Положение, ориентация и форма дефекта оказывают определенное влияние на результаты испытаний.

г) Материал и размер зерна заготовки сильно влияют на результаты испытания.

д) Результаты теста не интуитивно понятны, и нет ни одного прямого свидетельства о результатах теста.

4. Преимущества ультразвукового контроля:

5. Недостатки:

Инспекция заготовок сложной формы представляет собой сложную задачу, особенно если проверяемая поверхность требует определенной степени чистоты. Для обеспечения полной акустической связи необходимо использовать связующее вещество, чтобы заполнить зазор между датчиком и проверяемой поверхностью.

Для начала давайте разберемся в принципе работы магнитопорошкового контроля.

Когда ферромагнитные материалы и заготовки намагничиваются, наличие несплошности приводит к локальному искажению магнитных силовых линий на поверхности заготовки и вблизи нее, создавая магнитное поле утечки. Это поле притягивает магнитные частицы, которые наносятся на поверхность заготовки, в результате чего образуются видимые магнитные следы, позволяющие определить положение, форму и размер любого разрыва при соответствующем освещении.

Испытание магнитными частицами (MPT), обычно сокращенно называемое в промышленности MT, является хорошо зарекомендовавшим себя методом неразрушающего контроля. Он находит широкое применение в различных областях, таких как аэрокосмическая, оружейная, судостроительная, железнодорожная, автомобильная, нефтегазовая, химическая промышленность, котельные сосуды под давлением и трубопроводы под давлением.

Основная область применения испытаний с использованием магнитных частиц - обнаружение макроскопических геометрических дефектов на поверхности и вблизи поверхности ферромагнитных заготовок, таких как поверхностная пористость и трещины.

1. Методы контроля магнитных частиц

Исходя из различных характеристик, испытания магнитных частиц можно разделить на различные методы:

(1) В зависимости от времени применения магнитных частиц, их можно разделить на: Непрерывный метод и Остаточный метод.

a) Непрерывный метод: Нанесение магнитного порошка при намагничивании заготовки.

b) Остаточный метод: Сначала заготовку намагничивают, а после прекращения намагничивания используют остаточный магнетизм заготовки, после чего наносят магнитный порошок.

(2) В зависимости от материала дисплея, его можно разделить на: Флуоресцентный метод и нефлуоресцентный метод.

a) Флуоресцентный метод: Использование флуоресцентного магнитного порошка для наблюдения магнитных следов под лампой черного света.

б) Нефлуоресцентный метод: Использование обычного черного или красного магнитного порошка для наблюдения магнитных следов при нормальном освещении.

(3) В соответствии с носителем магнитного порошка, его можно разделить на: Мокрый метод и Сухой метод.

a) Мокрый метод: Носителем магнитного порошка является жидкость (масло или вода).

b) Сухой метод: Наносится непосредственно в виде сухого порошка на обрабатываемую деталь, этот метод используется только в особых обстоятельствах.

Например, при магнитопорошковом контроле общих сварных швов сосудов под давлением используются: Мокрый метод + нефлуоресцентный метод + непрерывный метод. Это означает, что мы будем диспергировать черный или красный магнитный порошок в носителе из воды или масла (т. е. магнитную суспензию) при нормальных условиях освещения и наносить магнитную суспензию при намагничивании сварного шва, одновременно наблюдая за образованием магнитных следов.

Ниже приведен типичный пример применения мокрого метода + нефлуоресцентного метода + непрерывного метода для контроля магнитных частиц. Процесс включает в себя намагничивание с помощью поперечной магнитной машины в сочетании с черным магнитным порошком.

На следующем рисунке показано обнаружение дефектов в виде трещин с помощью магнитопорошкового контроля на окружном стыковом сварном шве сферического резервуара. Магнитные следы крупные и четкие.

На изображении ниже показана труба, сваренная встык. Магнитные следы не так заметны, как на предыдущем изображении. Вы все еще можете их заметить?

2. Принцип контроля магнитных частиц

Контроль магнитных частиц основан на использовании изменений в намагниченности материала.

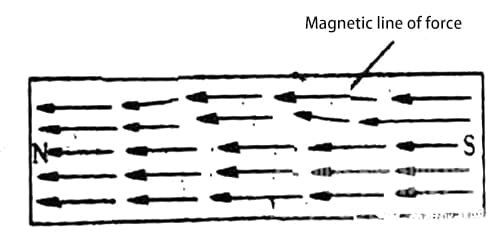

Когда ферромагнитная заготовка намагничивается, если материал заготовки сплошной и однородный, линии магнитной индукции в заготовке будут в основном ограничены внутри заготовки, при этом линии магнитной индукции практически не будут выходить или входить в заготовку с проверяемой поверхности, что не приведет к возникновению значительного магнитного поля утечки. Как показано ниже:

(1) Отсутствие утечки магнитного поля

Если на поверхности заготовки имеются разрывы, пересекающие магнитные силовые линии, то из-за низкой магнитной проводимости и высокого магнитного сопротивления разрывов линии магнитной индукции будут менять свои траектории.

Большая часть магнитного потока с измененной траекторией будет проходить через заготовку со стороны дна разрыва с меньшим магнитным сопротивлением.

Если интенсивность магнитной индукции заготовки относительно высока, нижняя часть заготовки в месте разрыва не может принять больше магнитного потока, или если размер разрыва велик, часть магнитного потока будет выходить из разрыва и пересекать верхнюю часть разрыва, прежде чем снова войти в заготовку.

Эта утечка магнитного потока приведет к поляризации деталей по обе стороны разрыва, образуя так называемое магнитное поле утечки. Как показано ниже:

(2) Существующее магнитное поле утечки

Основной принцип магнитопорошкового контроля: После намагничивания заготовки, если на поверхности и вблизи поверхности заготовки имеются разрывы (например, трещины), на поверхности разрывов образуется магнитное поле утечки (т.е. магнитное поле утечки).

Притягивая и собирая магнитные частицы, нанесенные в процессе проверки, через магнитное поле утечки, в конечном итоге образуются магнитные следы, которые могут отображать местоположение, форму и размер дефекта.

3. Характеристики контроля магнитных частиц

(1) Сфера применения

Магнитопорошковый контроль может использоваться для контроля сырья и полуфабрикатов, таких как листы, профили, трубы и кованые заготовки. Он также может быть использован для технологического и окончательного контроля кованых стальных деталей, сварных деталей и литых стальных деталей в процессе производства. Кроме того, его можно использовать для проверки в процессе эксплуатации важных механизмов, сосудов под давлением, резервуаров для хранения нефти и других промышленных объектов.

(2) Преимущества контроля магнитных частиц

a) Он обеспечивает интуитивное отображение формы, расположения, размера и степени тяжести дефекта и позволяет приблизительно определить характер дефекта.

б) Обладает высокой чувствительностью. Магнитные следы, образующиеся при накоплении магнитных частиц на дефектах, обладают усиливающим эффектом. Он может обнаружить минимальную ширину дефекта около 0,1 мкм и обнаружить микротрещины глубиной около 10 мкм.

c) Он обладает хорошей адаптивностью, практически не зависит от размера и формы испытуемого образца, а благодаря комплексному использованию различных методов намагничивания можно обнаружить дефекты во всех направлениях на заготовке.

d) Скорость проверки высокая, процесс простой, эксплуатация удобная, эффективность высокая, а стоимость низкая.

(3) Ограничения контроля магнитных частиц

a) Он может использоваться только для проверки ферромагнитных материалов, таких как углеродистая сталь и легированная конструкционная сталь, и не может использоваться для проверки неферромагнитных материалов, таких как магний, алюминий, медь, титан и аустенитная нержавеющая сталь.

б) Он может использоваться только для обнаружения поверхностных и приповерхностных дефектов и не может обнаружить дефекты, залегающие слишком глубоко. Глубина залегания обнаруживаемых подповерхностных дефектов обычно не превышает 1~2 мм.

c) Трудно количественно определить глубину заглубления дефекта и высоту самого дефекта.

г) Для проверки дефектов обычно используется метод визуального осмотра. Суждение и интерпретация магнитных следов требуют технического опыта и качества.

Может быть сложно определить неглубокие царапины на поверхности, глубокие отверстия, а также расслоения и складки, расположенные под углом менее 20° к поверхности заготовки.

Пенетрантный контроль (ПТ), один из самых ранних методов неразрушающего контроля (НК) в промышленности, широко используется в различных областях современной индустрии благодаря своей простоте и легкости в эксплуатации.

1. Области применения пенетрантных испытаний

Используется для контроля дефектов раскрытия поверхности, таких как поверхностные трещины, в металле (сталь, алюминиевые сплавы, магниевые сплавы, медные сплавы, жаропрочные сплавы и т.д.) и неметаллических (пластик, керамика и т.д.) заготовок.

В процессе производства и эксплуатации промышленных изделий могут возникать поверхностные трещины шириной несколько микрометров. Исследования в механика разрушения показали, что в тяжелых условиях эксплуатации эти крошечные трещины могут стать причиной выхода оборудования из строя.

2. Методы пенетрантного тестирования

Исходя из различных характеристик, пенетрантное тестирование можно разделить на несколько различных методов:

По материалам индикации их можно разделить на флуоресцентные и нефлуоресцентные методы. Первый называется "Испытание флуоресцентного пенетранта", а второй - "Испытание цветного пенетранта".

Типичная схема дефектов при испытании флуоресцентными пенетрантами.

Микротрещины, невидимые невооруженным глазом, становятся особенно заметными в виде желто-зеленой флуоресценции при облучении ультрафиолетовой лампой после испытания флуоресцентным пенетрантом, как показано на рисунке ниже:

3. Принцип пенетрантного тестирования

В основе пенетрантного тестирования лежит использование поверхностной энергии жидкостей.

Когда жидкость соприкасается с твердой поверхностью, происходит одно из трех следующих явлений, при этом θ обозначает угол контакта, как показано ниже:

(a) θ=0°, полное смачивание;

(b) θ<90°, частичное смачивание;

(c) θ>90°, смачивание отсутствует.

Чем меньше поверхностное натяжение для данной жидкости, тем меньше работы требуется для преодоления этой силы, когда жидкость растекается по границе раздела фаз, что приводит к лучшему смачиванию.

Поверхностное натяжение - это натяжение, действующее вдоль поверхности любой граничной линии, вызванное нарушением равновесия молекулярных сил в поверхностном слое жидкости.

Капиллярный феномен:

Это наблюдается, когда жидкость смачивает капиллярную трубку или предмет с мельчайшими зазорами, и жидкость течет по этим крошечным щелям.

Если жидкость смачивает капиллярную трубку, она поднимается в ней. Чем меньше внутренний диаметр трубки, тем выше уровень воды в ней. Например, вода поднимается в стеклянной капиллярной трубке, подобно тому как вода просачивается в капилляр.

Если жидкость не может смочить капиллярную трубку, уровень жидкости в ней понижается. Например, ртуть (Hg) в стеклянной капиллярной трубке вызывает падение уровня жидкости.

Основной принцип пенетрантного тестирования:

Благодаря капиллярному явлению, при нанесении пенетранта, содержащего флуоресцентные или цветные красители, на поверхность тестового образца, пенетрант проникает в различные мелкие дефекты, открытые к поверхности (мелкие отверстия похожи на капилляры, а просачивание пенетранта в мелкие дефекты сродни явлению смачивания). После удаления излишков пенетранта, прилипших к поверхности испытуемого образца, и его высыхания наносится проявитель. Под действием капилляров пенетрант в дефектах повторно впитывается в поверхность образца, создавая усиленное отображение дефектов. Визуальный контроль позволяет определить форму, размер и распределение дефектов.

4. Характеристики тестирования на проникновение

Испытание на проникание может применяться для выявления поверхностных дефектов в различных металлических и неметаллических материалах, как магнитных, так и немагнитных. За исключением пористых материалов, которые трудно или невозможно протестировать, этот метод может быть использован практически для любого материала для выявления поверхностных дефектов, давая удовлетворительные результаты.

(a) Он не ограничен магнитными свойствами, формой, размером, структурным составом, химическим составом или ориентацией дефектов проверяемой заготовки. За одну операцию можно обнаружить дефекты во всех направлениях.

(b) Операции просты, а оборудование не требует особых усилий.

(c) Интуитивно понятный и высокочувствительный дисплей дефектов.

(a) Он может обнаружить только поверхностные дефекты в материалах. Для дефектов, скрытых внутри материалов, тест на проникновение бессилен. Следует отметить, что из-за сложности интерпретации изображений дефектов в пористых материалах испытания на проникновение не подходят для выявления поверхностных дефектов в этих материалах.

(b) Компоненты пенетранта могут вызывать коррозию испытуемого образца, поэтому необходим строгий контроль содержания таких микроэлементов, как сера и натрий.

(c) Органические растворители, используемые в пенетрантах, являются летучими, а промышленные красители могут быть токсичными, что требует принятия мер защиты от вдыхания.

Рентгенографическое тестирование используется потому, что рентгеновские лучи по-разному поглощаются различными веществами и толщинами, что приводит к различной интенсивности рентгеновских лучей, проходящих через облучаемый объект.

Когда негативная пленка помещается на противоположную сторону облучаемого объекта, из-за разной интенсивности рентгеновского излучения получаются соответствующие графики.

По полученным изображениям специалист по оценке пленки может определить наличие дефектов внутри объекта и их характер.

Применимость и ограничения рентгенографических исследований:

Вихретоковый контроль (ВТ) занимает значительное место в области неразрушающего контроля (НК). Он играет все более важную роль в различных отраслях, таких как аэрокосмическая промышленность, металлургия, машиностроение, электроэнергетика, химическая промышленность и атомная энергетика.

1. Области применения вихретоковых испытаний

Этот метод используется для обнаружения макроскопических геометрических дефектов на поверхности и вблизи поверхности проводящих металлических материалов, а также для измерения толщины покрытия.

2. Методы испытаний вихревыми токами

Исходя из различных характеристик, испытания вихревыми токами можно разделить на несколько методов:

1) Классификация по форме испытательной катушки:

a) Внешний тип: Испытуемый образец помещается внутрь катушки для тестирования, подходит для обнаружения дефектов на внешней стенке труб, стержней и проволоки.

b) Внутренний тип: Испытание проводится внутри трубы, специально для проверки дефектов на внутренней стенке толстостенных труб или просверленных отверстий.

c) Тип зонда: Размещается на поверхности образца для тестирования, подходит не только для пластин простой формы, стержней и труб большого диаметра, но и для механических деталей сложной формы.

2) Классификация по структуре испытательной катушки:

a) Абсолютный метод: Катушка состоит из одного витка.

б) Дифференциальный метод: Состоит из двух противоположно соединенных катушек.

в) Метод самосравнения: Несколько катушек наматываются на один каркас.

г) Метод стандартного сравнения: Наматывается на два каркаса, одна катушка содержит стандартный образец, другая используется для фактического тестирования.

3) Классификация с помощью электрического соединения испытательной катушки:

a) Метод самоиндукции: В испытательной катушке используется одна обмотка для возбуждения и обнаружения.

b) Метод взаимной индукции: Обмотка возбуждения и обмотка обнаружения разделены.

в) Тип параметра: Сама катушка является компонентом схемы.

3. Принцип испытаний вихревыми токами:

Суть вихретокового тестирования заключается в использовании принципа электромагнитной индукции.

Независимо от причины, любое изменение магнитного потока, проходящего через замкнутый контур, вызывает в нем ток. Это явление возбуждения тока вследствие изменения магнитного потока в контуре называется электромагнитной индукцией, а ток, возникающий в контуре, - индуцированным током.

Цепь содержит две взаимно соединенные катушки. Если в первичную катушку подать переменный ток, то во вторичной катушке под действием электромагнитной индукции возникнет индукционный ток. Индукционный ток, наоборот, влияет на соотношение между током и напряжением в первичной обмотке, как показано на рисунке ниже.

4. Характеристики вихретоковых испытаний:

a) Контроль процесса и испытания готовой продукции: Контроль качества в процессе производства или устранение дефектов готовой продукции.

b) Проверка в процессе эксплуатации: Регулярный осмотр механических компонентов, теплообменных труб и т.д.

c) Другие применения: Измерение толщины металлические листы и покрытий, сортировка материалов, измерение электропроводности и т.д.

a) Проверка не требует контакта с заготовкой или сцепляющим веществом и может проводиться при высоких температурах. При этом зонд может быть протянут к удаленным участкам для осмотра, эффективно проверяя узкие участки и глубокие отверстия в заготовке.

б) Обладает высокой чувствительностью для обнаружения поверхностных и приповерхностных дефектов.

в) Высокоскоростная и эффективная автоматизированная инспекция труб, стержней и проволоки легко достижима. Результаты контроля могут быть обработаны в цифровом формате, затем сохранены, воспроизведены и обработаны.

a) Применяется только для контроля проводящих металлических материалов или неметаллические материалы которые могут вызывать вихревые токи.

b) Он подходит только для обнаружения поверхностных и приповерхностных дефектов заготовки и не может обнаружить глубокие внутренние дефекты заготовки.

в) Существует множество факторов, влияющих на эффект вихревых токов. В настоящее время качественная и количественная идентификация дефектов все еще остается относительно сложной задачей.

В целом, ультразвуковая и рентгеновская дефектоскопия эффективны для обнаружения внутренних дефектов. Ультразвуковые волны подходят для деталей правильной формы размером более 5 мм. Однако рентгеновское излучение не позволяет обнаружить дефекты на большой глубине и требует облучения.

Магнитопорошковый и пенетрантный контроль полезны для обнаружения поверхностных дефектов в проверяемых деталях. Магнитопорошковый контроль ограничивается обнаружением магнитных материалов, а пенетрантный контроль подходит только для обнаружения поверхностных дефектов.