Обработка зубчатых колес - очень сложный процесс, требующий применения правильной технологии для достижения эффективного производства. Каждый этап производства должен быть точным с точки зрения размеров.

Цикл обработки зубчатых колес включает в себя:

обычная токарная обработка → зубофрезерование → формообразование → шевингование → твердое точение → зубошлифовальная обработка → хонингование → сверление → шлифование отверстий → сварка → измерение

Очень важно использовать соответствующую зажимную систему во время обработка шестерён процесс. В этом тексте мы представим шестеренки зажим система для каждого этапа процесса.

При обычном точении заготовка шестерни обычно закрепляется на вертикальном или горизонтальном токарном станке. Автоматический зажимные приспособленияв большинстве случаев не требуют установки дополнительного стабилизатора на противоположной стороне шпинделя.

Зубофрезерование - это экономичный процесс нарезания, который обычно используется для изготовления наружных и цилиндрических зубчатых колес. Этот процесс популярен не только в автомобильной промышленности, но и в производстве крупных промышленных трансмиссий, если он не ограничен внешней формой заготовки.

Формирование - это обработка шестерён Процесс, который применяется в основном в тех случаях, когда зубофрезерование невозможно. Этот метод применяется в основном для внутренних и некоторых внешних зубчатых колес, имеющих сложную структуру.

Обработка зубчатых колес методом бритья - это метод финишной обработки, при котором резка производится фрезой, повторяющей форму зуба шестерни. Этот процесс получил широкое распространение в промышленности благодаря своей высокой эффективности и экономичности.

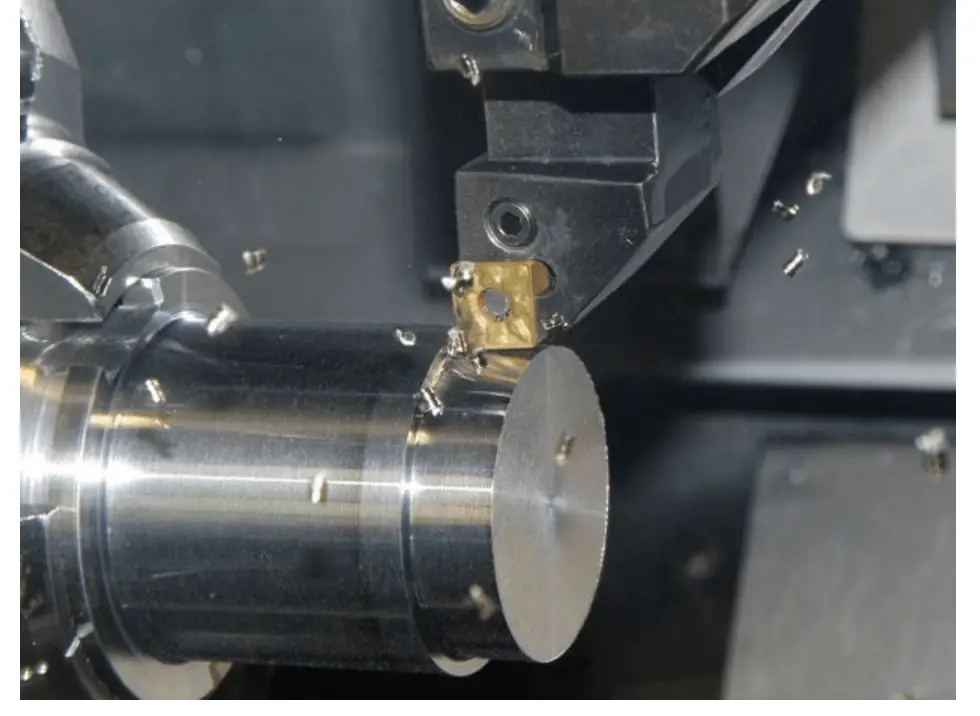

Твердое точение позволяет заменить дорогостоящие процедуры шлифования. Для правильного функционирования различные компоненты системы должны быть правильно соединены с обрабатываемой деталью. Выбор подходящего станка, приспособления и режущего инструмента имеет решающее значение для успеха процесса твердого точения.

6. Gшлифование уха обработка

Для достижения уровня точности, требуемого в современном производстве зубчатых колес, часто необходима финишная обработка боковых поверхностей зубьев. Этот метод является экономически выгодным и эффективным решением для массового производства. С другой стороны, шлифование обеспечивает большую гибкость, особенно при использовании регулируемых шлифовальных инструментов, подобно индивидуальной обработке.

Хонингование - это процесс окончательной обработки твердых зубчатых колес, достигаемый за счет использования неточно заданного угла резания. Этот процесс не только экономичен, но и позволяет получить гладкие поверхности с низким уровнем шума в обработанных шестернях. Хонингование имеет низкую скорость резания, от 0,5 до 10 м/с, по сравнению со шлифованием, что исключает тепловой ущерб при обработке шестерен.

Кроме того, внутренние напряжения, возникающие на обработанной поверхности зубьев, положительно влияют на грузоподъемность оборудования.

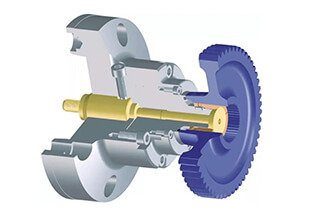

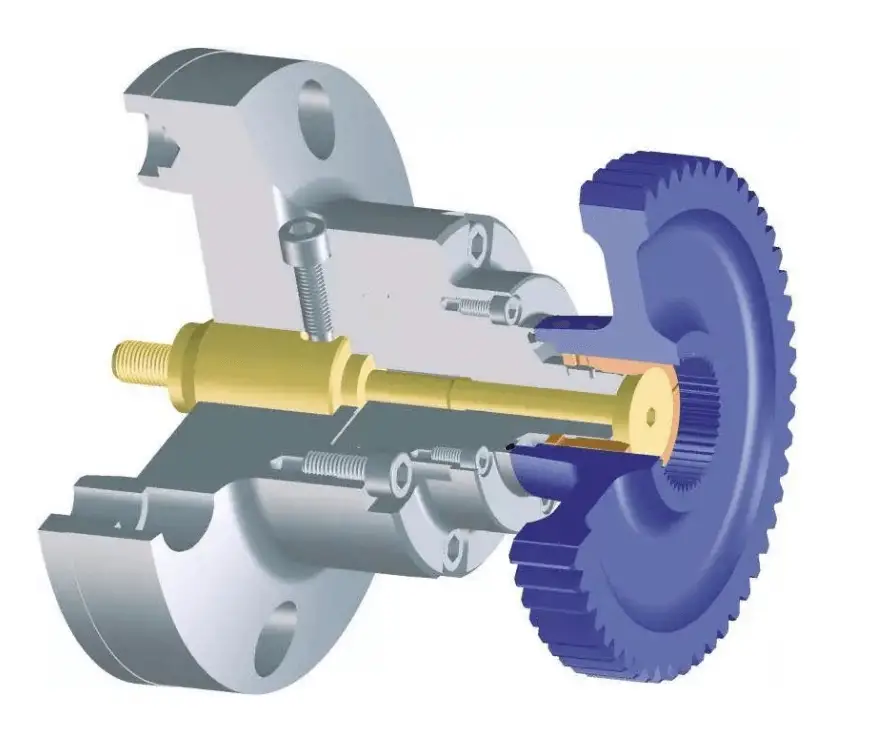

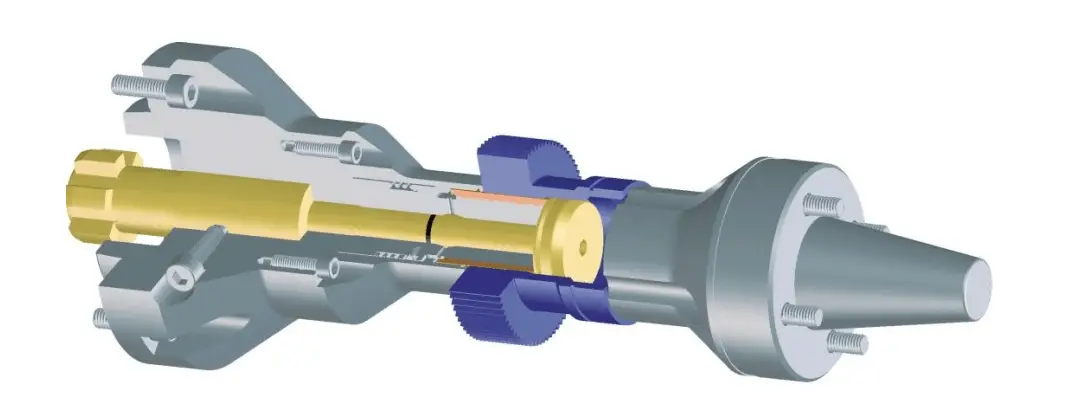

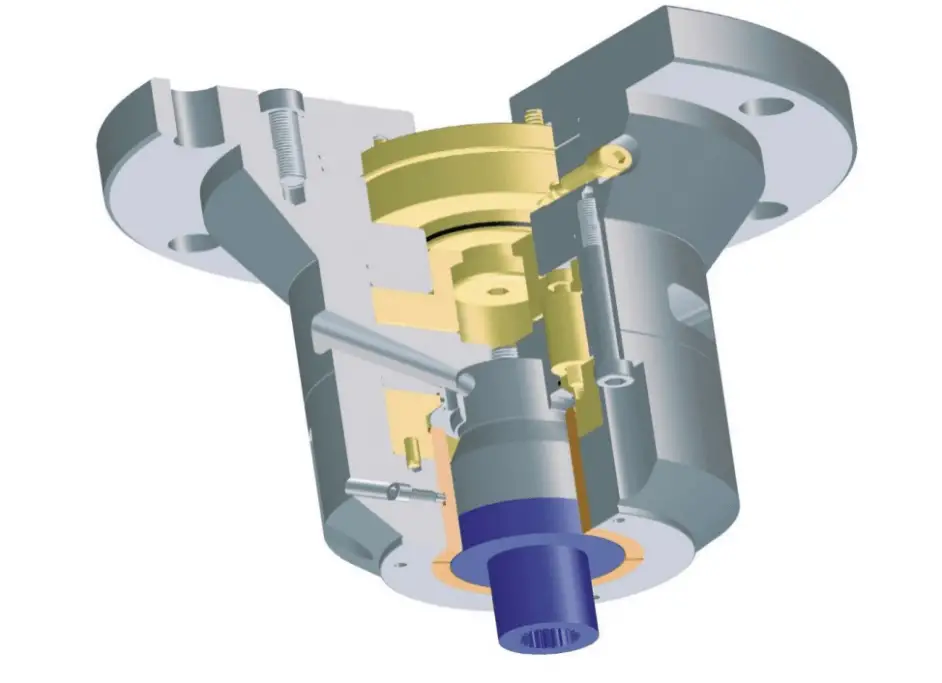

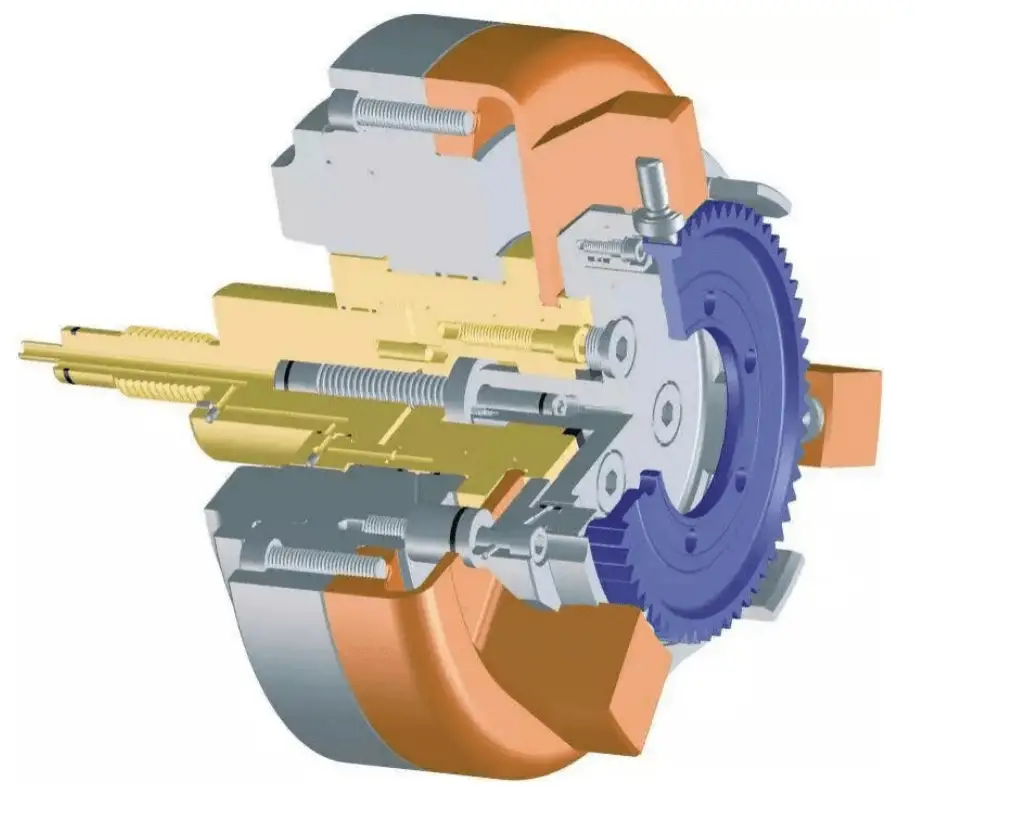

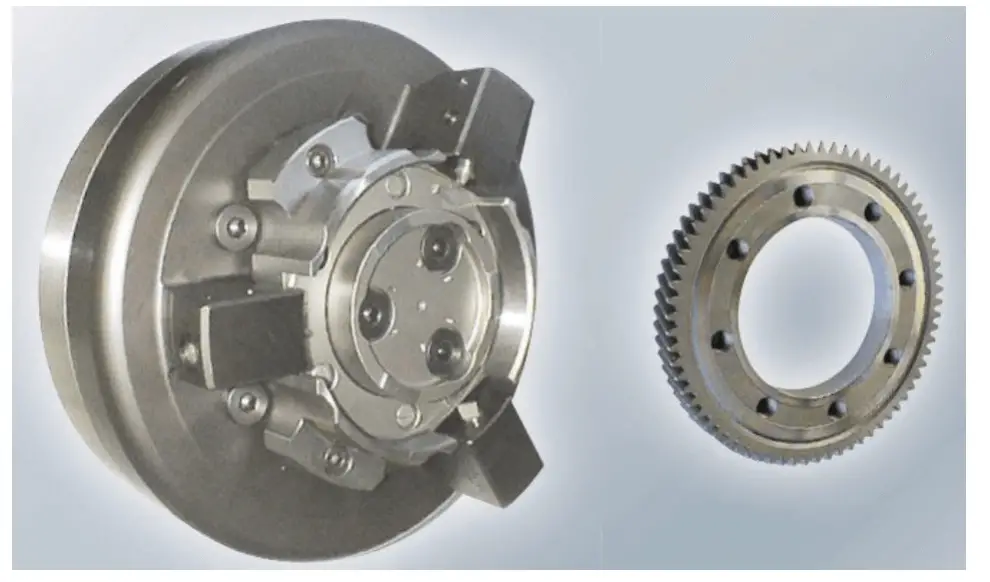

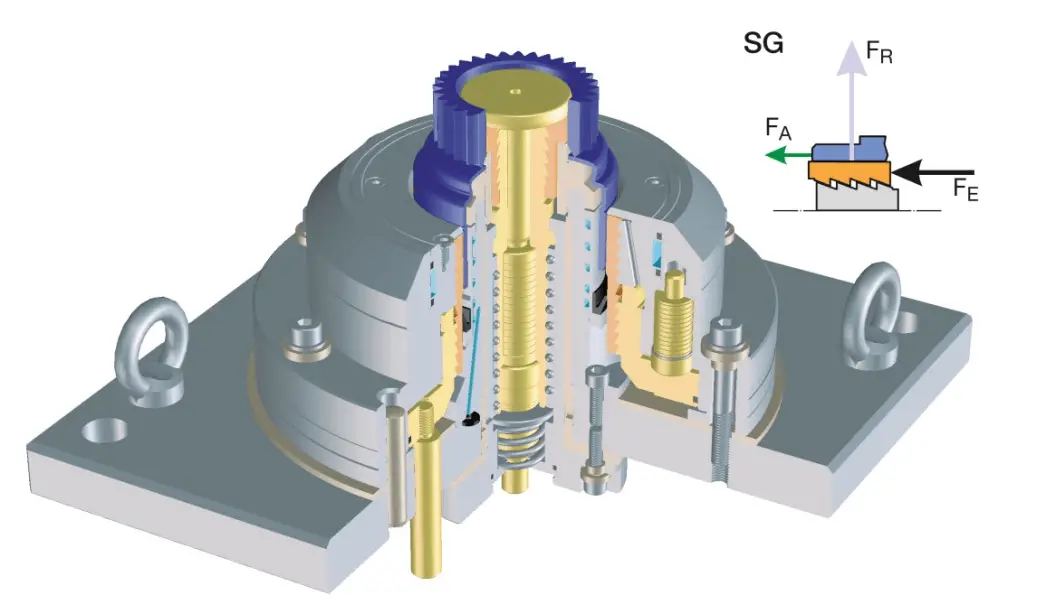

Примеры хонингования с использованием фланцевых приспособлений:

Бурение это ротационная техника резки. Ось режущий инструмент и центр просверленного отверстия выровнены в осевом направлении, а направление подачи совпадает с осевым направлением режущего инструмента. Шпиндель, обеспечивающий движение резания, должен быть совмещен с режущим инструментом, независимо от направления движения подачи.

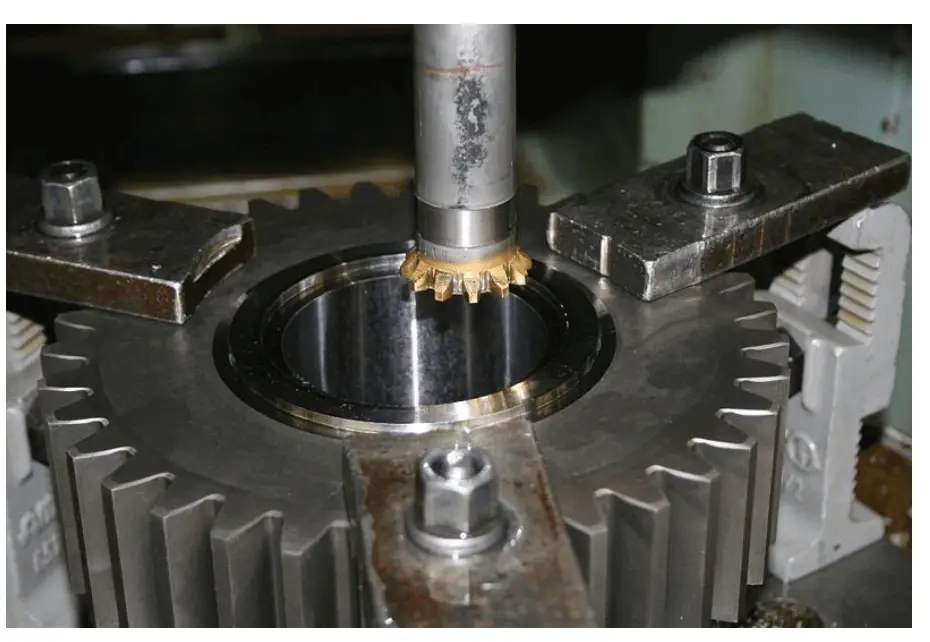

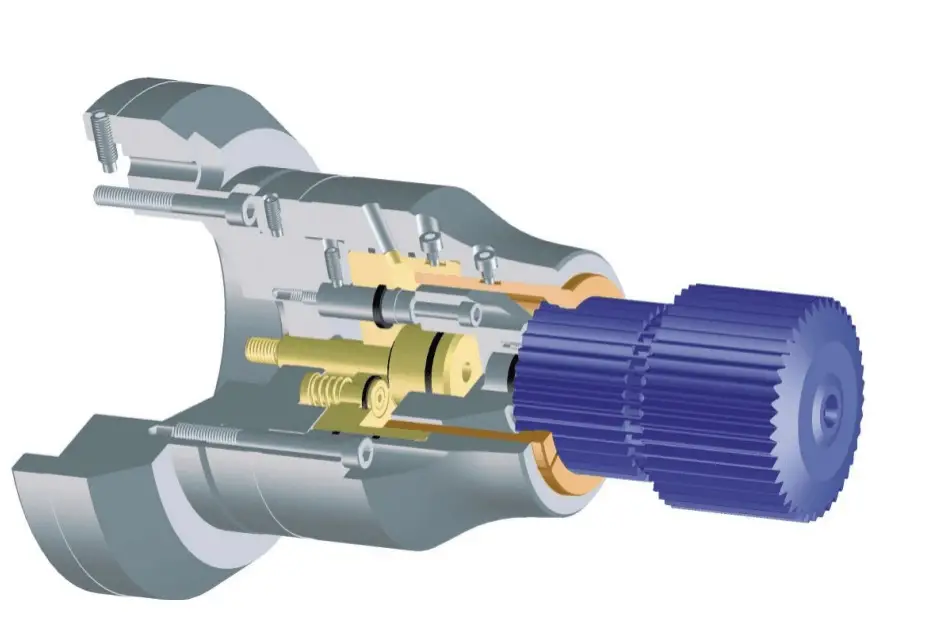

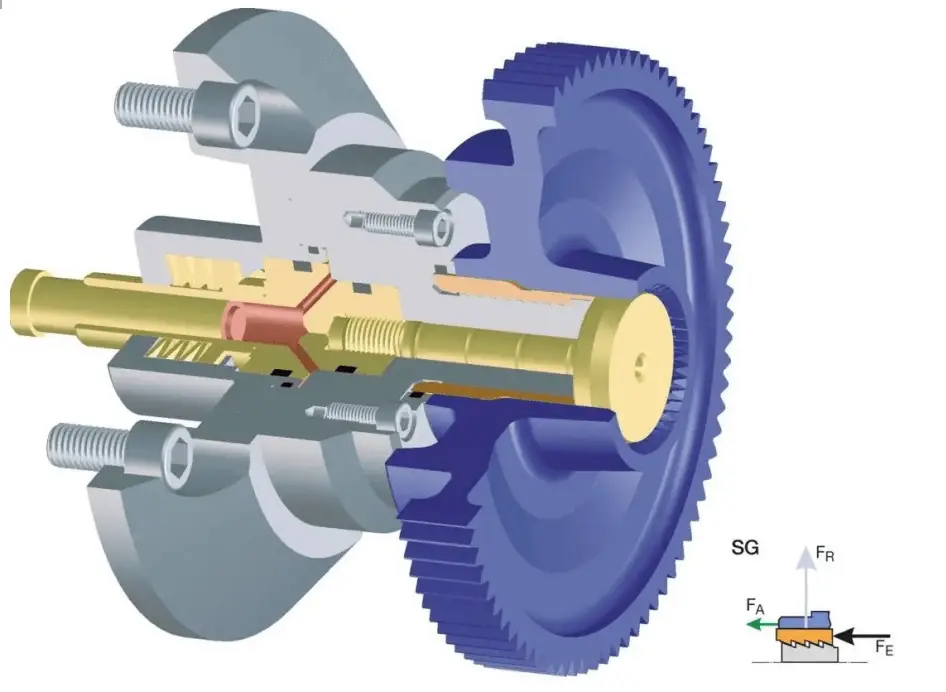

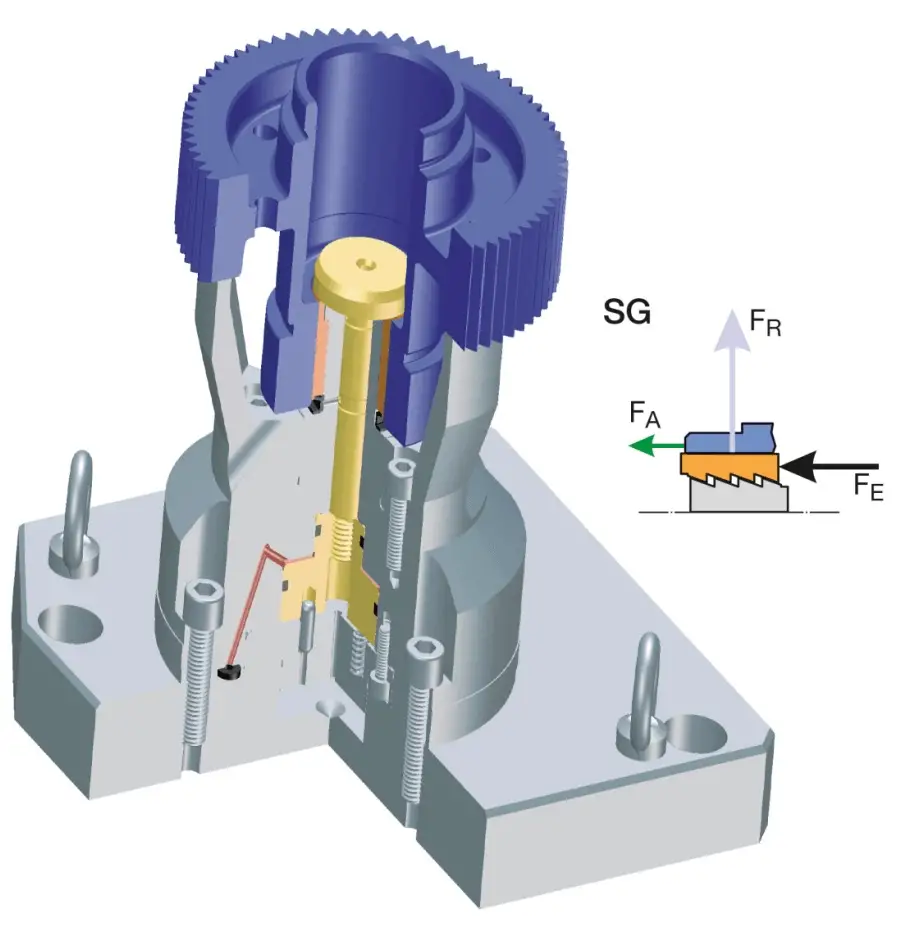

Пример сверления с помощью зажимной системы SG:

Шлифование отверстий - это процесс обработки, при котором используется неточно определенный угол резания. По сравнению с другими методами резания шлифование обладает такими преимуществами, как высокая точность размеров и формы, высокая точность размеров (IT 5-6) и превосходная точность поверхности (Rz = 1-3 мкм) с минимальными следами от болтанки на твердых металлах.

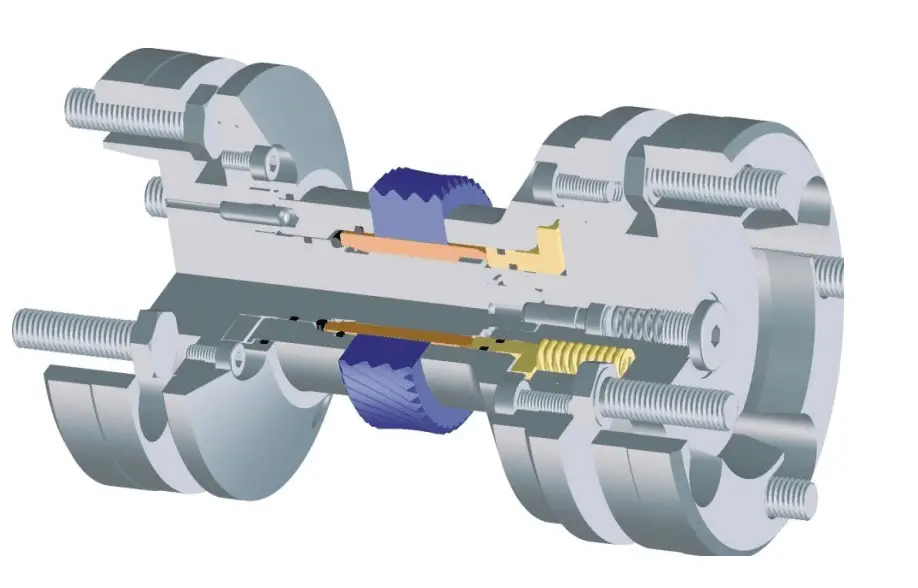

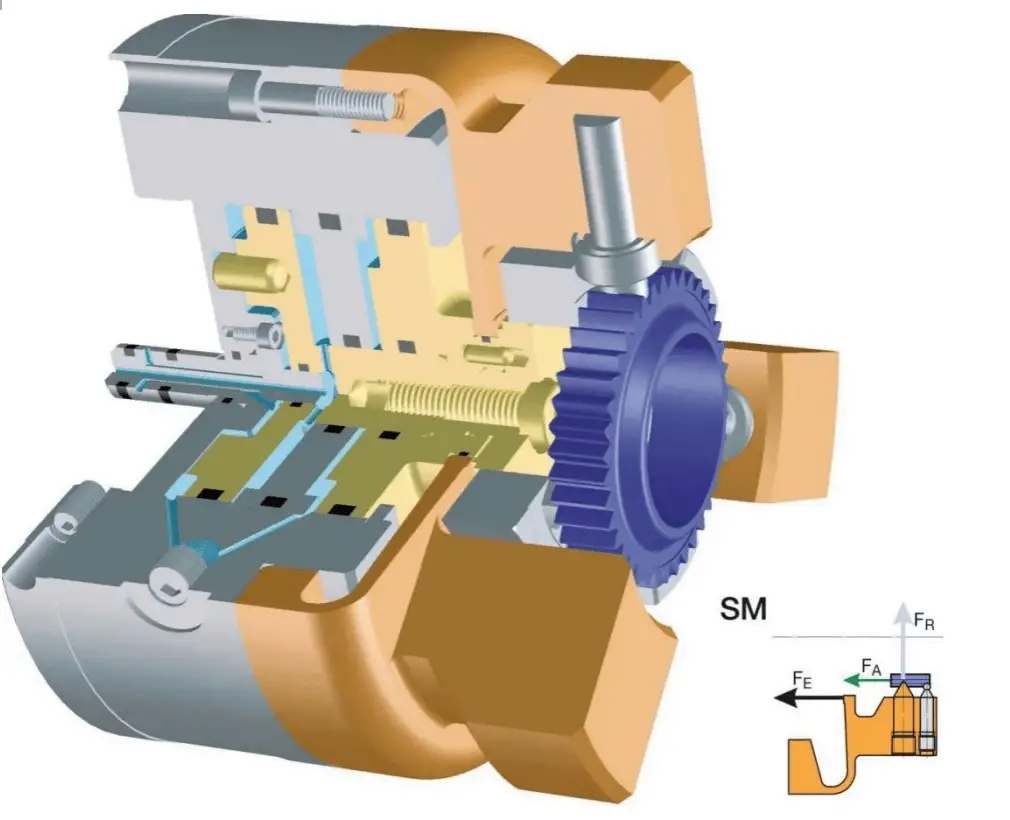

Пример шлифования отверстий с помощью системы SM с пленочным зажимом:

Сварка емкостным разрядом - это тип сварки контактная сварка процесс. Этот метод предполагает быстрое увеличение силы тока, короткое время сварки и высокий сварочный ток. В результате сварка емкостным разрядом обладает множеством преимуществ, в том числе экономичностью и эффективностью, что особенно актуально в связи с ростом цен на электроэнергию.

Пример сварки емкостным разрядом с использованием системы сварочных приспособлений:

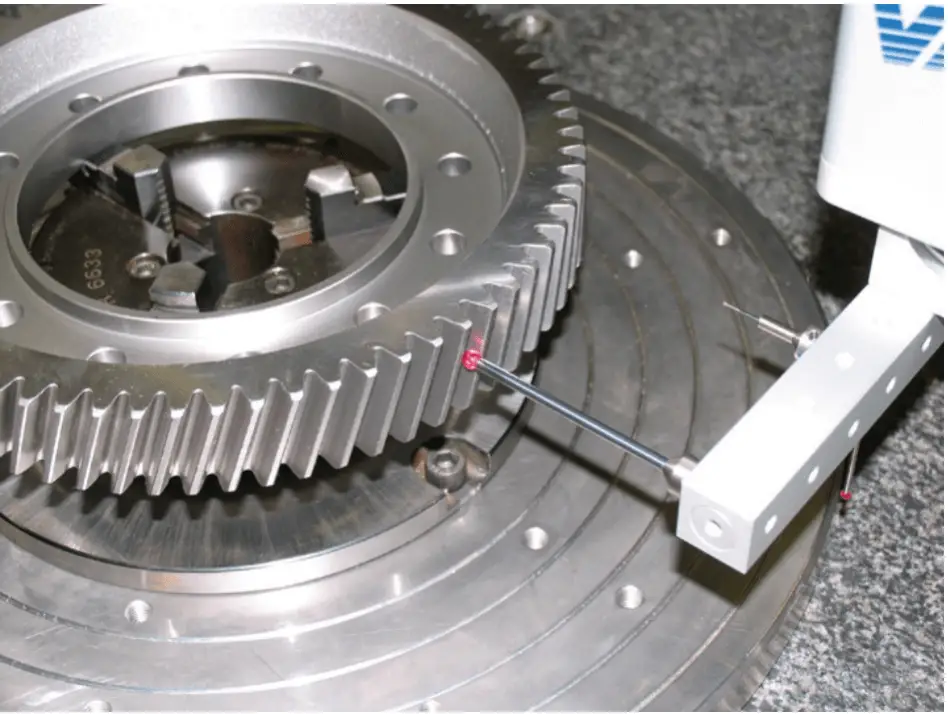

Испытания зубчатых передач являются комплексными и должны соответствовать различным формам зубчатых передач. При оценке зубчатых передач определяются основные параметры передачи путем измерения ее длины, углов и специфических методов зацепления.

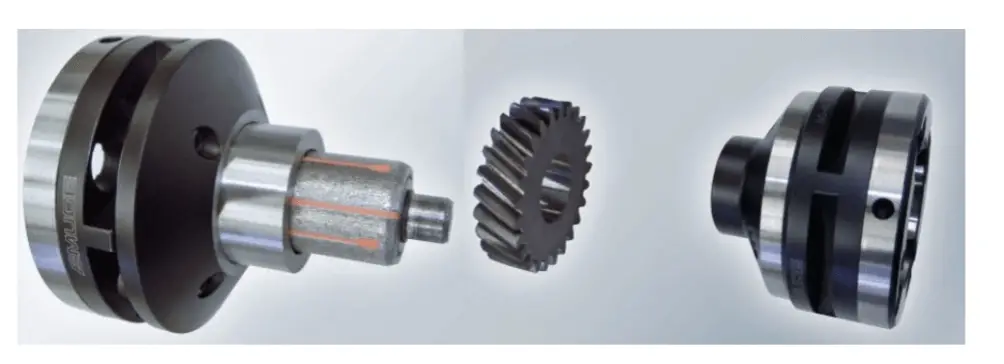

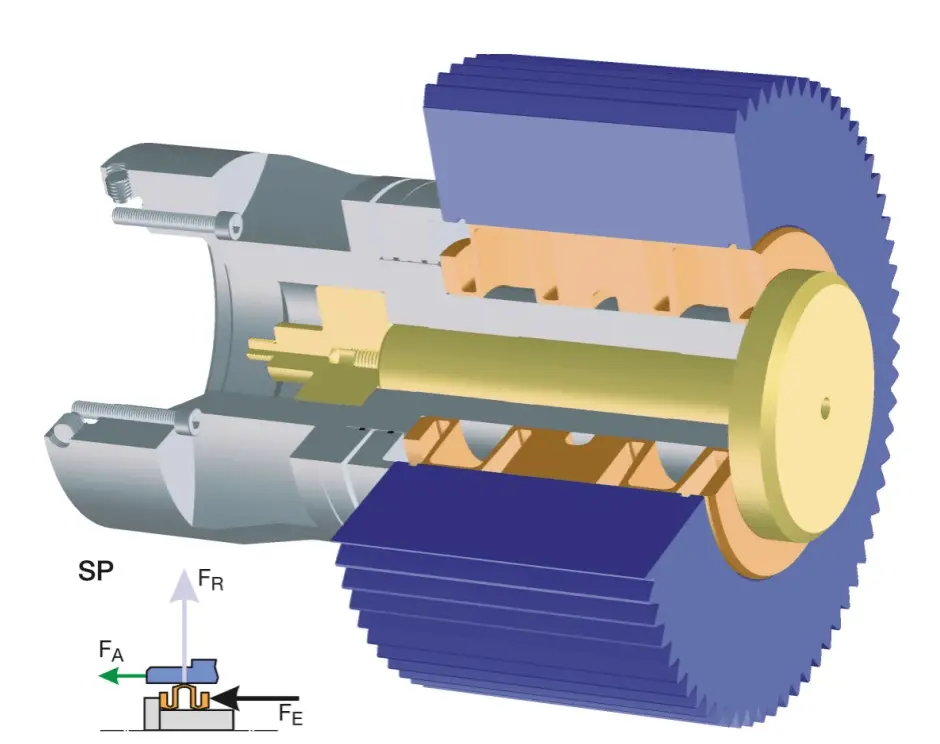

Примеры измерений с фланцевыми зажимными системами SP:

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.