Углеродистая сталь, которая в основном состоит из железа (Fe) с небольшим количеством углерода (C) в качестве легирующего элемента, может быть названа "углеродистой сталью". Углеродистая сталь может быть классифицирована различными способами.

По содержанию углерода сталь можно разделить на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. По качеству она может быть классифицирована как обычная углеродистая сталь, высококачественная углеродистая сталь и высококачественная углеродистая конструкционная сталь.

В зависимости от области применения их можно разделить на конструкционные и инструментальные стали. В соответствии со специфическими требованиями и сферами применения в определенных отраслях промышленности существуют специализированные стали, такие как углеродистая сталь для сосудов под давлением, углеродистая сталь для котлов и углеродистая конструкционная сталь для судостроения.

Свариваемость углеродистой стали в первую очередь определяется содержанием углерода. С увеличением содержания углерода свариваемость постепенно снижается. Присутствие марганца (Mn) и кремния (Si) в углеродистой стали также влияет на свариваемость, причем их повышенное содержание приводит к ухудшению свариваемости, хотя и не так значительно, как углерод.

Эквивалентное содержание углерода, известное как углеродный эквивалент (Ceq), рассчитывается путем пересчета содержания легирующих элементов в стали в эквивалентное содержание углерода. Он служит в качестве контрольного показателя для оценки свариваемость стали.

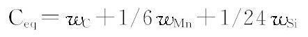

Таким образом, влияние углерода (C), марганца (Mn) и кремния (Si) на свариваемость можно объединить в формулу углеродного эквивалента (Ceq), подходящую для углеродистой стали.

С увеличением значения Ceq возрастает чувствительность к холодному растрескиванию, что приводит к плохой свариваемости. Обычно, когда значение Ceq меньше 0,4%, сталь имеет небольшую склонность к закалке и демонстрирует хорошую свариваемость без необходимости предварительного нагрева. Когда значение Ceq находится в диапазоне от 0,4% до 0,6%, сталь имеет значительную склонность к закалке, что приводит к повышенной чувствительности к холодному растрескиванию и умеренной свариваемости.

В таких случаях требуются дополнительные меры, например, предварительный подогрев во время сварки. Когда значение Ceq превышает 0,6%, свариваемость становится очень плохой.

Примеси (такие как S, P, O, N) и микроэлементы (такие как Cr, Mo, V, Cu) в углеродистой стали оказывают значительное влияние на восприимчивость к растрескиванию и механические свойства. сварные соединения. На самом деле, свариваемость определяется не только содержанием легирующих элементов, но и скоростью охлаждения сварного соединения.

В частности, в случае низко- и высокоуглеродистых сталей, при определенных сварочное тепло циклов скорость охлаждения увеличивается, что приводит к образованию мартенсита в сварном шве и зоне термического влияния.

Чем больше мартенсит присутствует, тем выше твердость, что приводит к ухудшению свариваемости и повышению склонности к образованию трещин. Поэтому контроль скорости охлаждения во время сварки приобретает решающее значение.

Применяя предварительный подогрев, контролируя температуру межслойной прослойки, последующий подогрев или используя высокую тепловую мощность сварки, можно уменьшить скорость охлаждения сварного соединения, тем самым контролируя микроструктуру и твердость и сводя к минимуму возможность образования холодных трещин.

Помимо вышеперечисленных факторов, влияющих на свариваемость углеродистой стали, состояние термической обработки основного материала перед сваркой также оказывает значительное влияние на свариваемость, и его нельзя упускать из виду. сварка углеродистой стали.

Низкоуглеродистая сталь имеет низкое содержание углерода и минимальное количество марганца (Mn) и кремния (Si). Поэтому в обычных условиях она не вызывает сильной закалки или закалочных структур во время сварки.

Этот тип стали обладает отличной пластичностью и ударной вязкостью, а сварные соединения также обладают хорошей пластичностью и ударной вязкостью.

Как правило, во время сварки нет необходимости в предварительном нагреве, контроле температуры межслойной прослойки или последующем нагреве, а послесварочная термообработка не требуется для улучшения микроструктуры.

Можно сказать, что никаких специальных технологических мероприятий не требуется. процесс сваркичто обеспечивает высокую свариваемость.

Однако в редких случаях свариваемость низкоуглеродистой стали может быть плохой, и могут возникнуть трудности при сварке. Это может произойти, когда состав основного металла низкоуглеродистой стали не соответствует спецификации, когда примеси, такие как S, P, O, присутствуют в чрезмерных количествах, или когда используются неправильные методы сварки.

В целом, низкоуглеродистая сталь - самый простой вид стали для сварки, но иногда могут возникать определенные проблемы. Многие методы сварки подходят для сварки низкоуглеродистой стали и позволяют получить хорошие сварные соединения.

В настоящее время для сварки низкоуглеродистой стали используются такие методы, как дуговая сварка в защитной оболочке, дуговая сварка в среде углекислого газа, дуговая сварка вольфрамовым электродом в среде газа, дуговая сварка под флюсом, электрошлаковая сваркаСварка кислородным пламенем и контактная сварка.

(1) Экранированный Металлическая дуга Сварка

Дуговая сварка в защитной среде обычно используется для сварки низкоуглеродистой стали. Основным принципом выбора сварочных электродов для низкоуглеродистой стали является принцип равной прочности.

Электроды серии Э43×× в основном используются потому, что средняя прочность на разрыв низкоуглеродистой стали составляет около 417,5 МПа, а прочность на разрыв осажденного металла от электродов серии Э43×× составляет не менее 420 МПа, что соответствует механическим свойствам основного металла. Электроды этой серии имеют различные модели и несколько коммерческих марок, которые могут быть выбраны в зависимости от конкретного основного металла и условий нагрузки.

Для важных конструкций или конструкций со сложными условиями нагружения следует по возможности предпочесть электроды с низким содержанием водорода. В таблице 5-1 приведены примеры для различных ситуаций. Для выбора сварочных электродов для других типов стали, пожалуйста, обратитесь к отраслевым стандартам, таким как JB/T 4709-2007, или к национальным стандартам.

(2) Газо-металлическая дуговая сварка (GMAW)

В последние годы газовая дуговая сварка с использованием углекислого газа (CO2) защитный газ стала популярной для сварки низкоуглеродистой стали. Сварочная проволока для газовой дуговой сварки CO2 может быть классифицирована на сплошную проволоку и порошковую проволоку.

Основным принципом выбора сварочной проволоки для низкоуглеродистой стали также является принцип равной прочности, как показано в таблице 5-1.

Для получения более подробной информации, пожалуйста, обратитесь к национальным стандартам, таким как GB/T 8110-1995 "Сварочные проволоки из углеродистой стали и низколегированной стали для Сварка в газовой среде. Чистота газа CO2, используемого для сварки, должна быть не менее 99,5%.

(3) Дуговая сварка под флюсом (SAW)

Дуговая сварка под флюсом широко используется для сварки низкоуглеродистой стали, особенно для средних и толстые пластины. Для дуговой сварки под флюсом низкоуглеродистой стали обычно выбирают сплошную проволоку типа H08A или H08MnA. Они сочетаются с флюсами с высоким содержанием марганца, кремния и фтора, такими как HJ430, HJ431 или HJ433, и широко применяются.

Использование спеченных флюсов также становится все более популярным. В некоторые спеченные флюсы добавляется железный порошок, что позволяет производить одностороннюю сварку с двусторонним формированием на подложке, в результате чего получаются эстетически привлекательные швы и высокая эффективность. Примеры широко используемых сварочные материалы для дуговой сварки под флюсом низкоуглеродистой стали приведены в таблице 5-1.

(4) Ручная сварка вольфрамовым электродом в инертном газе (TIG)

В важных конструкциях при сварке стыковых соединений труб из низкоуглеродистой стали, как правило, требуется полный проходной шов. На многих заводах используется ручная Сварка TIG для корневого прохода и сочетание дуговой сварки в защитных слоях металла и TIG-сварки для заполнения и укупорки, или использовать только ручную TIG-сварку для всего процесса сварки.

Для TIG-сварки низкоуглеродистой стали рекомендуется использовать специальную сварочную проволоку, чтобы минимизировать изменения химического состава и обеспечить определенные механические свойства сварного шва. Для таких сталей, как 20, 20g, 20R, обычно достаточно H08Mn2SiA. Чистота газа аргона (Ar), используемого для сварки, должна быть не ниже 99,99%.

Существует множество других методов сварки, которые могут быть использованы для сварки низкоуглеродистой стали, например, дуговая сварка под флюсом с узким зазором, сварка кислородным пламенем и электрошлаковая сварка.

При производстве котлов и сосудов под давлением также используются различные другие методы сварки и их комбинации, которые выбираются исходя из конкретных условий и технологических требований.

Таблица 5-1: Примеры широко используемых сварочных материалов для сварки низкоуглеродистой стали

| Марка стали. | Модель (марка) сварочного электрода, используемого для дуговой сварки. | Сварочная проволока для CO2 сварка в газовой среде. | Флюсы для дуговой сварки под флюсом / Сварочная проволока | ||

| Общая структура. | Важная или сложная структура. | Сварочная проволока с твердым сердечником. | Порошковая сварочная проволока. | ||

| Q235A Q235B Q235C | E4303 (J422) | E315(J427) E4316(J426) | ER49-1(H08Mn2SiA) | EF01-5020 | HJ401-H08A(HJ431) /H08MnA |

| 08 10 15 20 | E4303 (J422) | E4315(J427) E4316 (J426) | ER49-1(H08Mn2SiA) | EF01-5020 | HJ401-H08A(HJ431) /H08MnA |

| 20g 20R 22g | E4303 (J422) | E4315(J427) E4316(J426) | ER50-3 | EF01-5020 | HJ401-H08A(HJ431) /H08MnA или H08MnSi |

(1) Предварительная подготовка к сварке

Подготовка к сварке включает в себя следующие аспекты:

1) Подготовка паза.

Подготовка паза должна производиться холодным способом, но можно использовать и горячий способ. Сайт сварочная канавка должны быть ровными, без каких-либо дефектов, таких как трещины, расслоение или включение шлака.

Размеры должны соответствовать чертежам или техническим условиям на процесс сварки. Поверхность и обе стороны канавки (10 мм для дуговой сварки электродом, 20 мм для дуговой сварки под флюсом) должны быть тщательно очищены от воды, ржавчины, масла, шлака и других вредных примесей.

2) Сварочные электроды и флюс должны быть высушены и храниться в тепле в соответствии с правилами. Сварочная проволока должна быть очищена от масла, ржавчины и других загрязнений.

3) Предварительный нагрев

Как правило, низкие сварка углеродистой стали не требует специальных технологических мер. Однако в холодных зимних условиях сварное соединение быстро остывает, увеличивая склонность к образованию трещин. Это особенно актуально для жестких конструкций с большими толщина сварки.

Во избежание образования трещин, предварительный подогрев перед сваркойВ процессе сварки можно поддерживать температуру прослойки, а также принимать меры по ее поддержанию после нагрева. Сайт температура предварительного нагрева может быть определена на основании результатов испытаний и соответствующих стандартов. Температура предварительного нагрева может отличаться для разных продуктов, как показано в Таблицах 5-2 и 5-3.

Таблица 5-2: Температура предварительного нагрева для обычных жестких конструкций из низкоуглеродистой стали

| Марка стали | Толщина материала (мм). | Температура предварительного нагрева (°C). |

| Q235,08,10, 15, 20 | ≈50 | |

| 50~90 | >100 | |

| 25, 20g,22g, 20R | ≈40 | >50 |

| >60 | >100 |

Таблица 5-3: Температура предварительного нагрева для низкоуглеродистых материалов Сварка стали в условиях низких температур

| Температура окружающей среды (°C) | Толщина сварного элемента (мм) | Температура предварительного нагрева (°C). | |

| Балки, колонны и строительные леса. | Трубопроводы и контейнеры. | ||

| Ниже -30°C | <30 | <16 | 100~150 |

| Ниже -20°C | 17~30 | ||

| Ниже -10°C | 35~50 | 31~40 | |

| Ниже 0°C | 51~70 | 51~50 | |

4) Позиционирование сварки

Позиционная сварка - это сварка, выполняемая для сборки и фиксации положения различных деталей на свариваемом элементе. Полученный сварной шов называется позиционным. Для позиционной сварки следует использовать тот же сварочный материал, что и для сварного шва, и применять тот же процесс сварки.

Позиционный шов не должен иметь трещин, в противном случае его необходимо удалить и заварить заново. Концы позиционного шва, которые вплавляются в постоянный шов, должны легко ударить по дуге. Если есть пористость или шлаковые включения, их следует удалить.

(2) Требования к сварке

Требования к сварке следующие:

1) Сварщики должны выполнять сварку в соответствии с требованиями чертежей, технологической документации и технических стандартов.

2) Удар дуги должен производиться по опорной пластине или внутри канавки, а удар дуги в несварочных зонах запрещен. При гашении дуги кратер должен быть заполнен.

3) В процессе сварки температура межслойного шва должна контролироваться в заданном диапазоне. Если заготовка предварительно нагрета, температура прослойки не должна быть ниже температуры предварительного нагрева.

4) Каждый сварной шов должен быть выполнен за одну непрерывную операцию, и следует по возможности избегать перерывов.

5) Форма, размеры и внешний вид поверхности сварного шва должны отвечать требованиям соответствующих стандартов.

6) На поверхности шва не должно быть трещин, пористости, кратеров и видимых шлаковых включений. Шлак на сварном шве и брызги с обеих сторон должны быть удалены. Переход между сварным швом и основным материалом должен быть гладким. Подрез на поверхности шва не должен превышать требований соответствующих стандартов.

Среднеуглеродистая сталь имеет содержание углерода в диапазоне от 0,30% до 0,60%. Когда содержание углерода (wC) близко к 0,30%, а содержание марганца (wMn) невысоко, она демонстрирует хорошую свариваемость. Однако с увеличением содержания углерода свариваемость постепенно ухудшается.

Если содержание углерода составляет около 0,50%, а сварка выполняется по обычной технологии для низкоуглеродистой стали, в зоне термического влияния может развиться хрупкость мартенситная структурачто приводит к растрескиванию.

Даже сам сварной шов может проявить такое поведение, если сварочный материал и процесс не контролируются должным образом. Во время сварки значительное количество основного материала расплавляется в сварном шве, увеличивая содержание примесей и делая его склонным к образованию горячих трещин.

Это особенно заметно, когда контроль примеси S не является строгим. Такие горячие трещины более чувствительны в кратере. Кроме того, с увеличением содержания углерода возрастает и восприимчивость к пористости.

Среднеуглеродистая сталь может использоваться как для изготовления высокопрочных конструкционных элементов, так и для механических деталей и инструментов. При использовании в качестве механических деталей и инструментов предпочтение часто отдается не высокой прочности, а твердости и износостойкости. Будь то высокая прочность или износостойкость, желаемые свойства часто достигаются путем термической обработки.

Если сварка выполняется на деталях, уже прошедших термическую обработку, необходимо принять меры для предотвращения образования трещин. Однако важно отметить, что тепло, выделяемое при сварке, может размягчить зону термического влияния. Для восстановления работоспособности зоны термического влияния необходима послесварочная термообработка.

(1) Дуговая сварка в защитном металле (SMAW)

Среднеуглеродистая сталь обладает плохой свариваемостью и используется в основном для изготовления механических деталей. Поэтому чаще всего используется метод сварки Для среднеуглеродистой стали используется дуговая сварка в защитной оболочке (SMAW).

Если прочность металла шва должна быть такой же, как у основного металла, следует выбирать сварочные электроды эквивалентной марки. Если эквивалентность прочности не требуется, можно выбрать электроды с более низкой прочностью, чем у основного металла.

Электроды с низким содержанием водорода обладают хорошей способностью к десульфурации и демонстрируют хорошую пластичность и вязкость осажденного металла. Они также имеют низкое содержание диффундирующего водорода, что делает их очень устойчивыми как к горячему растрескиванию, так и к холодному растрескиванию под воздействием водорода. Поэтому рекомендуется использовать электроды с низким содержанием водорода всегда, когда это возможно.

В некоторых случаях, титан Электроды типа "железо" или "титан-кальций" также могут использоваться для сварки среднеуглеродистой стали. Однако для достижения удовлетворительных результатов необходимо принимать строгие технологические меры, такие как контроль температуры предварительного нагрева и минимизация глубины проплавления (снижение содержания углерода в сварном шве).

В особых случаях хромоникелевые электроды для аустенитной нержавеющей стали могут также использоваться для сварки среднеуглеродистой стали. В этом случае предварительный подогрев не требуется, а металл шва обладает хорошей пластичностью, что позволяет снизить напряжение в сварном соединении и предотвратить образование зоны термического влияния холодные трещины. Примеры электродов из среднеуглеродистой стали приведены в таблице 5-4.

Таблица 5-4: Примеры электродов из среднеуглеродистой стали

| Марка стали | Сварочные электроды | ||

| Компоненты, требующие одинаковой прочности. | Компоненты, не требующие одинаковой прочности | В особых ситуациях. | |

| 35,ZG270-500 | 506,J507,J556,J557 | J422, J423, J425,J427 | A102, A302, A307, A402, A07 |

| 45, ZG310-570 | J556,J557, J606, J607 | J422,J423,J426J427,J506,J507 | |

| 55, Z310-610 | J606,J607 | ||

(2) Другие методы сварки

В некоторых случаях для сварки среднеуглеродистой стали можно использовать и другие методы сварки. Выбор метода сварки зависит от конструктивных требований и конкретных обстоятельств. Одним из примеров является сварка в защитном газе CO2.

При сварке в среде защитного газа CO2 обычно используются стальные проволоки марок 30 и 35, такие как H08Mn2SiA, H04Mn2SiTiA и H04MnSiAlTiA. Выбор конкретной сварочной проволоки должен основываться на таких факторах, как желаемые свойства шва, условия сварки и рекомендации специалистов по сварке или производителей.

(1) Предварительная подготовка к сварке

Перед сваркой необходимо выполнить следующие подготовительные работы:

1) Перед использованием сварочные электроды должны быть высушены и выдержаны при указанной температуре.

2) Дефекты в зоне сварки должны быть тщательно устранены до начала сварки. Поверхность заготовки в зоне сварки следует тщательно очистить, удалив ржавчину, масло, влагу и другие загрязнения. Для позиционной сварки размер сварной шов не должна быть слишком маленькой.

3) Предварительный подогрев и контроль температуры прослойки. В большинстве случаев для сварки среднеуглеродистой стали требуется предварительный подогрев. Во время сварки необходимо контролировать температуру прослойки, которая, как правило, не должна быть ниже температуры предварительного подогрева.

Это позволяет снизить скорость охлаждения сварного шва и зоны термического влияния, предотвратить образование мартенсита и улучшить пластичность сварного соединения, а также снизить остаточное напряжение.

Температура предварительного подогрева зависит от таких факторов, как углеродный эквивалент, толщина основного металла, жесткость конструкции, тип электрода и процесс сварки.

Как правило, при увеличении углеродного эквивалента, увеличении толщины шва или повышении содержания водорода в дуге температура предварительного нагрева должна быть выше. Как правило, температура предварительного нагрева для стали 35 и 45 может составлять от 150 до 250°C.

Для соединений с более высоким углеродным эквивалентом, более толстых или более жестких соединений температура предварительного нагрева может быть в диапазоне от 250 до 400°C. Если используется локальный предварительный нагрев, диапазон нагрева с обеих сторон канавки должен составлять 150-200 мм.

(2) Требования к сварке

При сварке среднеуглеродистой стали рекомендуется использовать узкий сварная шайба и метод сварки короткой дугой. Если речь идет о многослойной сварке, первые несколько слоев шва следует выполнять электродами малого диаметра и на малом сварочном токе, чтобы уменьшить глубину проплавления основного металла и одновременно обеспечить полное проникновение.

Для промежуточных слоев можно использовать более высокую энергию проволоки. Последний проход или несколько проходов должны быть полностью наплавлены на ранее наплавленный металл предыдущего слоя. Такая практика оказывает отпускное воздействие на зону термического влияния исходного сварного шва, особенно на зону термического влияния в основном металле.

Он помогает снизить твердость и хрупкость в этой области и предотвращает растрескивание перед послесварочной термообработкой.

(3) Послесварочная термическая обработка

Предпочтительно проводить термообработку для снятия напряжения сразу после сварки, особенно для толстых деталей, жестких конструкций и в тяжелых условиях эксплуатации (например, при динамических или ударных нагрузках). Температура термообработки для снятия напряжения обычно находится в диапазоне от 600 до 650°C.

Если немедленное снятие напряжений невозможно, после нагрева все равно следует провести обработку, чтобы облегчить диффузию водорода из сварного шва. Температура после нагрева может не совпадать с температурой предварительного нагрева и должна определяться исходя из конкретных обстоятельств.

Продолжительность изоляции после нагрева составляет примерно 1 час на каждые 10 мм толщины.

Высокоуглеродистая сталь относится к стали с содержанием углерода (wC) более 0,6%. К ней относится не только высокоуглеродистая конструкционная сталь, но и высокоуглеродистая литейная сталь и углеродистая инструментальная сталь. Высокоуглеродистая сталь имеет более высокое содержание wC, чем среднеуглеродистая, что делает ее более склонной к образованию твердого и хрупкого высокоуглеродистого мартенсита.

В результате она более склонна к образованию закалочных трещин и более чувствительна к растрескиванию, что приводит к плохой свариваемости. На практике этот тип стали обычно используется не для производства сварных конструкций, а для изготовления высокотвердых или износостойких компонентов, деталей, инструментов и некоторых видов литья.

Она широко известна как инструментальная и литая сталь, и в большинстве случаев ее сваривают для ремонтных целей. Для достижения высокой твердости или износостойкости детали из высокоуглеродистой стали часто подвергаются термической обработке, обычно закалке и отпуску.

Поэтому, отжиг перед сваркой позволяет снизить склонность к образованию трещин, а послесварочная термообработка проводится для достижения необходимой высокой твердости и износостойкости.

Из-за плохой свариваемости высокоуглеродистой стали она в основном используется для изготовления деталей, компонентов и инструментов с высокой твердостью или износостойкостью. Поэтому наиболее распространенным методом сварки высокоуглеродистой стали является дуговая сварка в защитной среде с использованием сварочных электродов.

Выбор сварочных материалов обычно зависит от содержание углерода стали, конструкции заготовки и условий эксплуатации. Трудно добиться тех же характеристик, что и у основного материала для сварного соединения. Прочность на разрыв этого типа стали в основном превышает 675 МПа.

Выбор сварочных материалов зависит от конструктивных требований к изделию. Если требуется высокая прочность, обычно используются электроды E7015-D2 (J707) или E6015-D2 (J607).

Если высокая прочность не требуется, можно использовать электроды Э5016 (J506) или Э5015 (J507), либо электроды с низкой прочностью. легированная сталь Можно выбрать электроды или присадочные металлы с эквивалентной прочностью. Все сварочные материалы должны быть с низким содержанием водорода.

При необходимости для сварки аустенитной нержавеющей стали также могут использоваться хромоникелевые электроды. Марки электродов те же, что и для среднеуглеродистой стали, например, Э308-16 (А102), Э308-15 (А107), Э309-16 (А302), ЭЭ309-15 (А307) и т.д. В этом случае предварительный нагрев не требуется. Однако, если материал обладает высокой жесткостью, рекомендуется предварительный подогрев перед сваркой.

(1) Предварительная подготовка к сварке:

Перед сваркой высокоуглеродистой стали необходимо выполнить следующие подготовительные работы:

1) Высокоуглеродистая сталь должна быть отожжена перед сваркой.

2) При использовании электродов для сварки конструкционной стали необходим предварительный подогрев. Температура предварительного нагрева обычно превышает 250-350℃. Температура межслойного слоя должна поддерживаться такой же, как температура предварительного нагрева во время процесса сварки.

3) Перед сваркой обратите внимание на сушку электродов в соответствии с правилами и храните их в теплосберегающей коробке или трубе, чтобы предотвратить поглощение влаги.

4) Перед сваркой следует уделить внимание очистке поверхности заготовки, убедиться в отсутствии влаги, масла, ржавчины и других загрязнений.

(2) Требования к сварке:

В процессе сварки необходимо соблюдать следующие меры:

1) Применяйте те же технологические меры, что и для среднеуглеродистой стали, такие как минимизация коэффициента проплавления, использование малого тока, быстрая сварка и обеспечение непрерывной и бесперебойной сварки.

2) Используйте метод предварительной сварки, сначала нанесите сварочный металл на канавку, а затем приступайте к сварке.

3) Для сварных соединений с высокой жесткостью и толщиной необходимо принять меры по снижению внутреннее напряжениеНапример, разумное расположение сварочных шайб, использование сегментной обратной сварки или послесварочная обработка шайбы молотком.

(3) Послесварочная термическая обработка:

После сварки заготовку следует немедленно поместить в печь и подвергнуть термической обработке для снятия напряжения при температуре 650℃.

(1) Пример сварки низкоуглеродистой стали с помощью дуговой сварки в защитном металле

На предприятии по производству химического оборудования был изготовлен конденсатор для производства диоксида серы из углеродистой стали 20R с толщиной листа 8 мм. Продольный сварной шов цилиндрического корпуса представлял собой стыковое соединение с V-образным пазом, а в качестве сварочного процесса использовалась дуговая сварка в защитном металле. Процедура сварки приведена в таблице 5-5.

Таблица 5-5: Карта сварочного процесса для соединения электродуговой сварки

| Технологическая карта сварки для стыковой сварки | Номер: | ||

| Материал основания: | Материал основания: | 20R | 20R |

| Толщина основного материала: | 8 мм | 8 мм | |

| Положение для сварки: | Плоская сварка | ||

| Техника сварки: | Прямая сварочная бусина | ||

| Температура предварительного нагрева: | Комнатная температура | ||

| Межпроходная температура | 150℃ | ||

| Последовательность сварки | |||

| 1 | Проверьте размеры пазов и качество поверхности. | ||

| 2 | Очистите паз и удалите из него масло или грязь. | ||

| 3 | Выполните прихваточную сварку снаружи, используя технику сварки первого слоя, длиной 30-50 мм. | ||

| 4 | Приварите внутренние слои, с 1-го по 3-й. | ||

| 5 | Используйте Воздушная строжка с угольной дугой очистить корень снаружи, затем отшлифовать шлифовальным кругом. | ||

| 6 | Приварите внешний слой. | ||

| 7 | Очистите брызги после сварки. | ||

| 8 | Выполните визуальный осмотр. | ||

| 9 | Проведение неразрушающего контроля. | ||

Технические параметры сварки

| Количество проходов | Метод сварки | Марка сварочного материала | Спецификация сварочных материалов | Тип тока и полярность | Сварочный ток/А | Напряжение дуги/В | Скорость сварки (мм/длина) | Примечания |

| 1 | SMAW | J427 | 3.2 | DCEP | 90~120 | 22~24 | 90~130 | |

| 2~4 | SMAW | J427 | 4 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Ручная сварка TIG для закрытия дна и дуговая сварка электродом для заполнения и сварки крышки из низкоуглеродистой стали, например

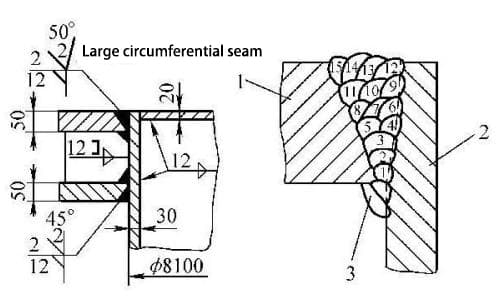

При использовании вышеупомянутого оборудования закрывающий шов корпуса цилиндра диаметром всего ϕ616 мм требует полностью проникающего шва.

На заводе используется сварка TIG для закрытия дна и электродуговая сварка для заполнения и крышки, как показано в процессе сварки в таблице 5-6.

| Технологическая карта стыковой сварки | Номер | ||||

| Материал основания: | Материал основания: | 20R | 20R | ||

| Толщина основного материала: | 8 мм | 8 мм | |||

| Положение для сварки: | Плоская сварка | ||||

| Техника сварки: | Прямой сварной шов | ||||

| Температура предварительного нагрева: | Комнатная температура | ||||

| Межпроходная температура: | ≤150℃ | ||||

| Диаметр сопла | 16 мм | Экранирующий газ | Ar | ||

| Диаметр вольфрамового электрода | 2,5 мм | Передняя сторонаЗадняя сторона | Передняя сторона | 8~10 | |

| Задняя сторона | |||||

| Последовательность сварки | |

| 1 | Проверьте размеры пазов и качество поверхности. |

| 2 | Очистите паз и удалите из него масло или грязь. |

| 3 | Выполните прихватку снаружи, используя технику сварки первого слоя, длиной 10-15 мм. |

| 4 | Для сварки 1-го и 2-го проходов используйте сопло диаметром 20 мм, а для остальных проходов перейдите на сопло диаметром 25 мм. Чтобы предотвратить ламинарный разрыв боковой пластины, проволока не должна колебаться во время сварки 4-го, 6-го, 9-го и 12-го проходов и должна быть наклонена к боковой пластине. Толщина каждого прохода должна контролироваться в пределах 5 мм. |

| 5 | Очистите брызги после сварки. |

| 6 | Выполните визуальный осмотр. |

| 7 | Проведение неразрушающего контроля. |

Технические параметры сварки

| Канал слоя | метод сварки | Марка сварочного материала | Спецификации сварочных материалов | Тип тока и полярность | Сварочный ток/А | Напряжение дуги/В | Скорость сварки/[мм/мин (шт.)] |

| 1 | GTAW | H10MnSi | Φ2.5 | DCEN | 90~120 | 10-11 | 50-80 |

| 2 | SMAW | J427 | Φ4 | DCEP | 140-170 | 22-24 | 140-180 |

| 3 | SMAW | J427 | Φ5 | DCEP | 170-210 | 22-24 | 150-200 |

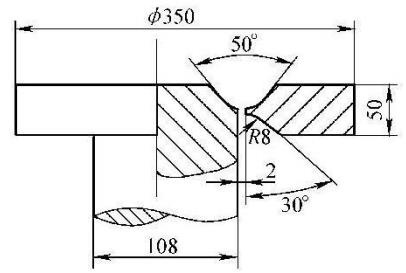

(3) Пример сварки низкоуглеродистой стали в защитном газе CO2: Опорная крышка для водяной турбины, изготовленная из стали Q235 с использованием газовой сварки в защитной среде CO2. Используется сварочная проволока ER49-1 (H08Mn2SiA) диаметром 1,6 мм. Процесс сварки описан в таблице 5-7.

Таблица 5-7 Технологическая карта сварки в защитной среде углекислого газа

| Технологическая карта стыковой сварки | Номер: | |||

| Материал основы | Q235 | Q235 | |

| Толщина основного материала | 30 мм | 50 мм | ||

| Положение для сварки | Плоская сварка | |||

| Технология сварки | Прямой сварной шов | |||

| Температура предварительного нагрева | Комнатная температура | |||

| Температура прослойки | ≤ 150 ℃ | |||

| Диаметр сопла | Φ20 мм Φ25 мм | Защитный газ | CO2 | |

| Расход газа л/мин | Фронт | 20-25 | ||

| Назад | ||||

| Последовательность сварки | |

| 1 | Проверьте размеры пазов и качество поверхности. |

| 2 | Очистите канавку и все загрязнения или масляные пятна вокруг нее. |

| 3 | Выполните прихватку снаружи, используя процесс сварки первого слоя, длиной 10-15 мм. |

| 4 | Для первого и второго проходов используйте сопло диаметром 20 мм, а для остальных проходов перейдите на меньшее сопло диаметром 25 мм. Чтобы предотвратить разрыв слоя на боковой пластине, сварочная проволока не должна колебаться при сварке проходов 4, 6, 9 и 12, а должна быть наклонена к боковой пластине. Толщина каждого прохода должна контролироваться в пределах 5 мм. |

| 5 | Уберите все брызги после сварки. |

| 6 | Проведите визуальный осмотр. |

| 7 | Проведение неразрушающего контроля. |

Технические параметры сварки

| Канал слоя | метод сварки | Марка сварочного материала | Спецификации сварочных материалов | Сварочный ток/А | Напряжение дуги/В | Расход газа (л/мин) | Частота колебаний/(об/мин) | Качели/мм |

| 1, 2 | Сварка в защитном газе CO2 | H08Mn2SiA | Φ1.6 | 250-300 | 28-30 | 20 | 50 | 4-6 |

| 4, 6, 9, 12 | Ditto | Ditto | Φ1.6 | 200-250 | 26-28 | 20 | – | – |

| остальное | Ditto | Ditto | Φ1.6 | 300-350 | 30-32 | 25 | 50 | 8-12 |

(1) Пример сварки среднеуглеродистой стали с помощью электродуговой сварки

Приварка стального вала 35# к фланцу на определенной верфи. Обратитесь к процессу сварки в таблице 5-8.

| Технологическая карта стыковой сварки | Номер | |||

Эскиз соединения:  | Материал основания: | 35 | 35 | |

| Толщина основного материала: | 50 мм | 50 мм | ||

| Положение для сварки: | Вертикальная сварка | |||

| Техника сварки: | Прямой сварной шов | |||

| Температура предварительного нагрева: | 150~200℃ | |||

| Межпроходная температура: | 150~200℃ | |||

| Последовательность сварки и основные моменты: | |

| 1 | Проверьте размер и качество поверхности канавки. |

| 2 | Удалите масло и другие загрязнения из паза и его окрестностей. |

| 3 | Выполните позиционную сварку с длиной 50 мм. |

| 4 | Установите собранный вал в горизонтальное положение для сварки, а для облегчения удаления шлака применяйте сварку в вертикальном положении. |

| 5 | Разделите сварной шов на 6 или 4 секции по окружности, используя метод сварки с пропуском для предотвращения деформации. |

| 6 | При сварке первого слоя скорость движения должна быть низкой, чтобы избежать истончения и легкого разрушения шва. |

| 7 | При гашении дуги заполните дуговую яму, чтобы избежать образования трещин. |

| 8 | Перед сваркой обратной стороны отшлифуйте корень шва с помощью углового шлифовального круга, а после тщательной зачистки выполните сварку. |

| 9 | Выполните послесварочный контроль в соответствии с требованиями. |

Технические параметры сварки

| Количество проходов | Метод сварки | Марка сварочного материала | Спецификация сварочных материалов | Сварочный ток/А | Напряжение дуги/В | Скорость потока газа/(л/мин) | Частота колебаний/(об/мин) | Примечания |

| 1 | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 100~140 | |

| Другие | SMAW | J507 | 4.0 | DCEP | 140~170 | 22~24 | 140~180 |

(2) Пример углеродистой стали ремонт механических деталей с помощью дуговой сварки в защитных слоях металла

На одном из заводов была обнаружена трещина в штоке поршня (диаметр 280 мм) пневматического молотка. Для ремонта была использована дуговая сварка в защитном металле.

Сначала в трещине была сделана U-образная канавка, после чего трещина была тщательно зачищена. Температура предварительного нагрева зоны сварки была повышена до 150℃, а для сварки использовался сварочный электрод J507 диаметром φ3,2 мм, при этом сварочный ток составлял 100-120А.

Для предотвращения деформации применялась симметричная сварка с чередованием. Сразу после сварки проводился местный отпуск с использованием пламени, при этом сварной шов и прилегающие участки нагревались до темно-красного цвета, а затем давалось время на охлаждение на воздухе. После некоторого времени использования результат сварки был очень хорошим.

Низколегированная сталь является одним из видов сталь, в которой к углеродистой стали добавлены различные легирующие элементы, общая массовая доля которых не превышает 5%. Эти легирующие элементы добавляются для повышения прочности, пластичности, вязкости, коррозионной стойкости, жаропрочности или других специальных свойств стали.

Эти виды стали широко используются в судах, мостах, котлах, сосудах под давлением, трубопроводах, традиционном и атомном энергетическом оборудовании, различных транспортных средствах, тяжелом машиностроении, морской и строительной промышленности. В настоящее время они стали наиболее важными конструкционными материалами в крупных сварных конструкциях.

Некоторые распространенные низколегированные стали, используемые в сварочном производстве, после рассмотрения их характеристик и областей применения можно условно разделить на две категории. Первая категория - это высокопрочная сталь, которая в основном используется для изготовления механических деталей и инженерных конструкций, которые должны выдерживать статические и динамические нагрузки в нормальных условиях.

Вторая категория - специальные стали, которые в основном используются для изготовления механических деталей и инженерных конструкций, работающих в особых условиях. Ассортимент высокопрочных сталей очень широк, и любая сталь с предел текучести σs ≥ 295 МПа и пределом прочности при растяжении σb ≥ 395 МПа называется высокопрочной сталью.

В рамках этой категории, исходя из уровня предела текучести и состояния термической обработки, их можно разделить на три типа: горячекатаные и нормализованные стали, низкоуглеродистые низколегированные стали. закалка и отпуск стали, а также среднеуглеродистые закаленные и отпущенные стали.

Сталь, поставляемая и используемая в горячекатаном или нормализованном состоянии, называется горячекатаной и нормализованной сталью, которая включает горячекатаную сталь и нормализованную сталь. К этому типу стали с пределом текучести 295-490 МПа в основном относятся стали Q295-Q460 в GB/T 1591-2008 "Низколегированная высокопрочная конструкционная сталь".

Низколегированные стали с пределом текучести 295-390 МПа - это в основном горячекатаные стали, которые достигают высокой прочности за счет упрочняющего эффекта твердого раствора легирующего элемента марганца.

Среди них Q345 является наиболее широко используемой высокопрочной сталью в Китае. Q345 можно разделить на пять классов качества, при этом Q345A эквивалентен старому обозначению 16Mn, а Q345C - сталям 16Mng и 16MnR, используемым для котлов и сосудов под давлением.

Низколегированные стали с пределом текучести более 390 МПа обычно используются в нормализованном или нормализованном и отпущенном состоянии, например Q420. После нормализации углерод и нитридные соединения выпадают из твердого раствора в виде мелких частиц. Это не только повышает прочность стали, но и обеспечивает содержание в ней определенного количества легирующих и микролегирующих элементов.

Разница в свариваемости между горячекатаными и нормализованными сталями и углеродистыми сталями заключается в основном в изменении микроструктуры и свойств зоны термического влияния, которые более чувствительны к подводу сварочного тепла. Тенденция к закалке в зоне термического влияния увеличивается, и они более восприимчивы к трещинам, вызванным водородом.

Горячекатаные и нормализованные стали, содержащие углерод и нитридообразующие элементы, также подвержены риску повторного термического растрескивания. Однако в целом их свариваемость относительно хорошая. Необходимо понимать характеристики и особенности свариваемости различных типов горячекатаных и нормализованных сталей, чтобы разработать правильные процедуры сварки и обеспечить качество сварки.

(1) Изменения микроструктуры и свойств в зоне термического влияния сварного шва

В зависимости от пиковой температуры, достигнутой в зоне термического влияния сварки, ее можно разделить на зону сплавления, крупнозернистую зону, мелкозернистую зону, зону неполного превращения и зону отпуска. Микроструктура и свойства в различных областях зоны термического влияния зависят от химического состава стали и скорости нагрева и охлаждения во время сварки.

Если скорость охлаждения при сварке не контролируется должным образом, локальные участки в зоне термического влияния могут подвергнуться закалке или развить хрупкие структуры, что приведет к снижению трещиностойкости или вязкости. Зона крупного зерна и зона неполного превращения - две слабые области в сварном соединении.

При сварке горячекатаной стали при слишком высоком подводе тепла в зоне крупного зерна может наблюдаться сильный рост зерна или наличие структур Видманштеттена, что приводит к снижению вязкости. И наоборот, при слишком низком подводе сварочного тепла доля мартенсита в зоне крупного зерна может увеличиться, что приведет к снижению вязкости.

При сварке нормализованной стали на характеристики крупнозернистой зоны более существенно влияет величина сварочного нагрева. Большое количество сварочного тепла может привести к образованию крупнозернистого бейнита или верхнего бейнита в крупнозернистой зоне, что значительно снижает ее вязкость.

Зона неполного превращения в зоне термического влияния сварного шва подвергается охрупчиванию во время сварочного нагрева. Контроль скорости охлаждения при сварке для предотвращения образования хрупкого мартенсита является мерой по предотвращению охрупчивания зоны неполного превращения.

(2) Термическое деформационное охрупчивание

Термическое деформационное охрупчивание - это тип деформационного старения, возникающий во время сварки под совместным воздействием тепла и деформации. Оно вызывается присутствием растворенного азота и наиболее выражено при температурах 200-400℃. В основном оно возникает в низкоуглеродистых и низколегированных сталях с низкой прочностью, содержащих растворенный азот.

Эффективной мерой по устранению термического деформационного охрупчивания является послесварочная термообработка. После отжига для снятия напряжения при температуре около 600℃ вязкость материала может быть восстановлена до первоначального уровня. Например, как Q345, так и Q420 (15MnVN) имеют склонность к термическому деформационному охрупчиванию после сварки. Однако после обработки отжигом при температуре 600℃ в течение 1 часа прочность восстанавливается до нормального уровня.

(3) Сварочные трещины

1) Индуцированное водородом растрескивание:

Растрескивание при сварке, вызванное водородом, обычно известно как холодное или замедленное растрескивание. Это наиболее серьезный дефект технологического процесса и часто основная причина разрушения и излома сварных конструкций. Индуцированные водородом трещины при сварке горячекатаной и нормализованной стали в основном возникают в зоне термического влияния сварного шва, а иногда и в металле шва.

Среди трех факторов, способствующих образованию холодных трещин, один, связанный с материалом, - наличие закаленных структур. В горячекатаных и нормализованных сталях добавление легирующих элементов увеличивает склонность к закалке по сравнению с низкоуглеродистыми сталями. Например, при сварке сталей Q345 и Q390 быстрое охлаждение может привести к образованию закаленных мартенситных структур и повышенной склонности к образованию холодных трещин.

Однако из-за относительно низкого углеродного эквивалента горячекатаных сталей склонность к холодному растрескиванию обычно невелика. Однако в низкотемпературных условиях или при использовании толстых стальных листов необходимо принимать меры для предотвращения появления холодных трещин. Для нормализованных сталей с более высоким содержанием легирующих элементов увеличивается склонность к закалке в зоне термического влияния сварного шва.

Для нормализованных сталей с низким уровнем прочности и углеродным эквивалентом склонность к холодному растрескиванию невелика. Однако с увеличением уровня прочности и толщины листа закаливаемость и склонность к холодному растрескиванию также возрастают. Для предотвращения появления холодных трещин необходимо контролировать подачу тепла при сварке, снижать содержание водорода, проводить предварительный подогрев и своевременную послесварочную термообработку.

2) Горячее растрескивание:

По сравнению с углеродистыми сталями горячекатаные и нормализованные стали имеют более низкое содержание углерода (wC) и серы (wS), а также более высокое содержание марганца (wMn), что приводит к меньшей склонности к образованию горячих трещин. Однако иногда горячие трещины могут возникать в металле шва, например, в корневой части многопроходных дуговых швов под флюсом или в швах с высоким разбавлением вблизи кромок канавок при производстве толстостенных сосудов высокого давления.

Использование сварочных материалов с более высоким содержанием Mn и Si, снижение тепловой нагрузки при сварке, уменьшение коэффициента проплавления основного металла в шве и увеличение коэффициента формы шва (т.е. отношения ширины шва к его высоте) могут помочь предотвратить образование горячих трещин в металле шва.

При сварке больших толстолистовых конструкций, например, в морской технике, ядерных реакторах и судах, если сталь подвергается значительному растягивающему напряжению в направлении толщины, может произойти пластинчатый разрыв вдоль направления прокатки стали. Этот тип трещин часто возникает в угловых или Т-образных соединениях, требующих полного проникновения.

Для предотвращения пластинчатого разрыва важно выбирать стали, устойчивые к пластинчатому разрыву, улучшать конструкцию соединения, чтобы уменьшить напряжение и деформацию в направлении толщины стальная пластина. Кроме того, использование сварочных материалов меньшей прочности или применение низкопрочных сварочных материалов для подготовки кромок, а также предварительный нагрев и меры по снижению содержания водорода могут помочь предотвратить разрыв ламелей, обеспечивая при этом соответствие изделия требуемым техническим характеристикам.

Горячекатаные и нормализованные стали можно сваривать такими широко используемыми методами, как дуговая сварка в защитной оболочке, дуговая сварка в газовой среде, дуговая сварка под флюсом, сварка вольфрамовым электродом в среде инертного металла. газовая сваркаи дуговая сварка с порошковым покрытием.

Выбор конкретного метода сварки зависит от структуры свариваемого изделия, толщины листа, эксплуатационных требований и условий производства. Обычно используются дуговая сварка в защитной оболочке, дуговая сварка под флюсом, сварка сплошной проволокой и порошковой проволокой, сварка в защитном газе CO2.

При выборе сварочных материалов для горячекатаных и нормализованных сталей в первую очередь необходимо убедиться, что прочность, пластичность и вязкость металла шва соответствуют техническим требованиям к изделию.

Кроме того, следует учитывать такие факторы, как трещиностойкость и эффективность сварочного производства.

1) Выбор сварочных материалов в зависимости от требований к производительности сварного шва

При сварке горячекатаных и нормализованных сталей обычно рекомендуется выбирать сварочные материалы с прочностью, сопоставимой с прочностью основного металла. Вязкость, пластичность и прочность металла шва должны рассматриваться комплексно. Если фактическая прочность сварного шва или сварного соединения не ниже требований к изделию, то это допустимо.

2) Учитывать влияние условий процесса при выборе сварочных материалов

При выборе сварочных материалов следует также учитывать такие факторы, как конструкция канавки и соединения, методы послесварочной обработки и другие условия процесса.

(2) При выборе сварочных материалов следует также учитывать влияние условий процесса, таких как конструкция канавки и соединения, а также методы послесварочной обработки.

1) Влияние конструкции канавки и соединения

При сварке одной и той же стали одним и тем же сварочным материалом производительность шва может отличаться в зависимости от конструкции канавки. Например, при использовании флюса HJ431 для дуговой сварки под флюсом стали Q345 без скошенных кромок в металл шва вплавляется большее количество основного металла. В этом случае использование проволоки H08A с более низким содержанием сплава и флюса HJ431 может удовлетворить требования к механическим характеристикам сварного шва.

Однако при сварке толстых листов из стали Q345 со скошенными кромками использование одной и той же комбинации H08A-HJ431 может привести к снижению прочности шва из-за меньшего коэффициента проплавления основного металла. В таких случаях рекомендуется использовать проволоку с более высоким содержанием сплава, например H08MnA или H10Mn2, в сочетании с флюсом J431.

2) Влияние методов послесварочной обработки

Когда сварное соединение подвергается последующей горячей прокатке или термообработке, важно учитывать влияние высокотемпературного теплового воздействия на свойства металла шва. Даже после термообработки металл шва должен обладать требуемой прочностью, пластичностью и вязкостью.

В таких случаях следует выбирать сварочные материалы с более высоким содержанием легирующих элементов. С другой стороны, для сварных соединений, подвергающихся последующей холодной прокатке или холодной штамповке, от металла шва требуется более высокая пластичность.

(3) Для толстых листов, конструкций с большими нагрузками и конструкций, склонных к холодному растрескиванию, рекомендуется использовать сварочные материалы с ультранизким содержанием водорода для повышения трещиностойкости и снижения температуры предварительного нагрева.

В случае толстых листов и сварных соединений с большим усилием первый слой шва наиболее подвержен растрескиванию. В таких случаях можно выбрать сварочные материалы с несколько меньшей прочностью, но хорошей пластичностью и вязкостью, например, с низким или сверхнизким содержанием водорода.

(4) Для критических сварочные работыВ таких областях, как морские нефтяные платформы, сосуды под давлением и корабли, где безопасность имеет первостепенное значение, сварные швы должны обладать превосходной низкотемпературной ударной вязкостью и вязкостью разрушения. Следует выбирать сварочные материалы с высокой прочностью, такие как высокоосновной флюс, высокопрочные проволоки, электроды, высокочистые защитные газы и использование смешанных защитных газов Ar+CO2.

(5) Для повышения производительности можно использовать высокоэффективные электроды с железным порошком, гравитационные электроды, порошковые проволоки с высокой скоростью осаждения и высокоскоростные флюсы. При сварке вертикально вверх можно использовать сварочные электроды, направленные вниз.

(6) Для улучшения гигиенических условий при проведении сварочных работ в плохо проветриваемых помещениях (таких как отсеки судов, сосуды под давлением и т.д.) рекомендуется использовать сварочные электроды с низким содержанием пыли и токсичности.

Таблица 5-9: Примеры часто используемой сварки выбор материала для горячекатаных и нормализованных сталей

| Марка стали | Сварочный пруток тип/класс | Дуговая сварка под флюсом | Сварочная проволока в газовой защите CO2 | |

| Сварочная проволока | флюс | |||

| Q295 | E3XX тип J2X | H08.HI0MnA | HJ431 SJ301 | H10MnSi H08Mn2Si |

| Q345 | Тип E50XX/J50X | I-образное стыковое соединение с фаской: Используйте электрод H08A. Пластина средней толщины со скошенным швом Используйте электрод H08MnA или H10Mn2. Толстая пластина с глубоким коническим швом Используйте электрод H0Mn2. | HJ431 | H08Mn2Si |

| HJ350 | ||||

| Q390 | Тип E50XX / J50X Тип E50XX-G / J55X | I-образное стыковое соединение с фаской Используйте электрод H08MnA. Пластина средней толщины со скошенным швом Используйте электрод H10Mn2 или H10MnSi. Толстая пластина с глубоким коническим швом Используйте электрод H10MnMoA. | HJ431 | H08Mn2SiA |

| HJ250 HJ350 | ||||

| Марка стали | Тип/сорт сварочного прутка | Дуговая сварка под флюсом | CO2 сварочная проволока в газовой защите | |

| Сварочная проволока | Флюс | |||

| Q420 | Тип E60XX / J55X, J60X | H08Mn2MoA H04MnVTiA | HJ431 HJ350 | – |

| 8MnMoNb | Тип E70XX / J60X, J707Nb | H08MN2MoA H08Mn2MoVA | HJ431 HJ350 | – |

| X60 | E4311/J425XG | H08Mn2MoVA | HJ431 SJ101 | – |

(1) Предварительная подготовка к сварке

Предварительная подготовка к сварке включает в себя подготовку скосов, сушку сварочных материалов, предварительный нагрев и регулирование температуры в межпроходном пространстве, а также позиционирование сварки.

1) Подготовка скосов.

Для горячекатаной и нормализованной стали фаски могут быть подготовлены методами холодной обработки и термической резки, например, ножницами, газовая резка, строжка угольной дугой, плазменная резка и т. д. Для высокопрочных сталей, хотя на кромке при термической резке может образоваться закаленный слой, он может быть вплавлен в сварной шов при последующей сварке без ухудшения качества сварки.

Поэтому предварительный нагрев перед резкой обычно не требуется, а сварка может выполняться непосредственно после резки без необходимости механической обработки.

2) Сварочные материалы должны быть высушены в соответствии с правилами.

3) Температура предварительного нагрева и промежуточная температура.

Предварительный подогрев позволяет контролировать скорость охлаждения при сварке, уменьшить или избежать образования закаленного мартенсита в зоне термического влияния, снизить твердость зоны термического влияния, а также уменьшить сварочные напряжения. Он также может способствовать удалению водорода из сварного соединения.

Поэтому предварительный подогрев является эффективной мерой для предотвращения образования трещин, вызванных водородом при сварке. Однако предварительный подогрев часто ухудшает условия труда и усложняет производственный процесс. Неправильный или чрезмерно высокий предварительный подогрев и зона сварки температуры также могут нарушить характеристики сварного соединения.

Поэтому вопрос о необходимости предварительного подогрева перед сваркой и выборе разумной температуры предварительного подогрева должен быть тщательно рассмотрен или определен путем испытаний.

Основными факторами, влияющими на температуру предварительного нагрева, являются состав стали (углеродный эквивалент), толщина листа, форма и ограничение сварная конструкция, температура окружающей среды и содержание водорода в используемых сварочных материалах.

В таблице 5-10 приведены рекомендуемые температуры предварительного подогрева для горячекатаных и нормализованных низколегированных высокопрочных сталей различных уровней прочности. При многопроходной сварке толстых листов, чтобы способствовать выходу водорода из зоны сварки и предотвратить образование трещин, вызванных водородом, в процессе сварки, температуру межпроходного слоя следует контролировать не ниже температуры предварительного нагрева, а также проводить необходимую промежуточную термообработку для удаления водорода.

Таблица 5-10: Рекомендуемые температуры предварительного нагрева и параметры послесварочной термообработки для горячекатаной и нормализованной стали

| Марка стали | Температура предварительного нагрева/°C | Характеристики послесварочной термообработки для дуговой сварки | |

| Модель/Тип | Класс | ||

| Q295 | 09Mn2 09MnNb 09MnV | Без предварительного нагрева (для толщины листа ≤16 мм) | Не требуется термическая обработка |

| Q345 | 16 Мн 14MnNb | 100~150(8≥30mm) | 600~650℃Отжиг |

| Q390 | 15MnV 15MnTi 16MnNb | 100~150(≥28 мм) | 550℃ или 650℃Отжиг |

| Q120 | 15MnVN 14MnVTiRE | 100~150(≥25mm) | |

| 14MnMoV 18MnMoNb | ≥200 | 600~650℃Отжиг | |

4) Позиционная сварка.

При позиционной сварке следует использовать тот же сварочный пруток, что и при формальной сварке, и строго следовать спецификациям процедуры сварки. Длина, площадь поперечного сечения и расстояние между позиционными швами также должны быть указаны, при необходимости может потребоваться предварительный подогрев.

После позиционной сварки следует провести тщательный осмотр, а обнаруженные трещины удалить и заварить заново. Чтобы снизить напряжение и предотвратить растрескивание позиционных сварных швов, следует по возможности избегать принудительной сборки.

(2) Определение тепловой мощности сварки

Изменение подводимого сварочного тепла приводит к изменению скорости охлаждения при сварке, тем самым влияя на состав металла шва и зоны термического влияния, а в конечном итоге - на механические свойства и трещиностойкость сварного соединения.

Поэтому для обеспечения прочности металла шва следует избегать чрезмерного нагрева при сварке. Во время сварки рекомендуется свести к минимуму поперечные колебания и пропуск сварки, а вместо этого использовать многопроходную сварку узким швом.

Горячекатаная сталь может выдерживать больший нагрев при сварке. Для низкоуглеродистых горячекатаных сталей (таких как 09Mn2, 09MnNb) и низкоуглеродистой стали 16Mn не существует строгих ограничений на величину сварочного нагрева, поскольку эти стали менее подвержены охрупчиванию и холодному растрескиванию в зоне термического влияния.

Однако при сварке высокоуглеродистой стали 16Mn следует использовать немного большее количество сварочного тепла, чтобы уменьшить склонность к закалке и предотвратить образование холодных трещин. Для сталей, содержащих микролегирующие элементы, такие как V, Nb и Ti, чтобы уменьшить охрупчивание крупнозернистой зоны в зоне термического влияния и обеспечить превосходную низкотемпературную вязкость, следует выбирать меньший коэффициент нагрева при сварке.

Для нормализованных сталей с более высоким содержанием углерода и элемент сплава и пределом текучести 490 МПа, например, 18MnMoNb, при выборе теплового ввода необходимо учитывать как прокаливаемость стали, так и склонность к перегреву в крупнозернистой зоне зоны термического влияния.

Как правило, для обеспечения вязкости зоны термического влияния следует выбирать меньшую тепловую нагрузку. Кроме того, для предотвращения образования холодных трещин в сварном соединении следует использовать методы сварки с низким содержанием водорода, а также соответствующий предварительный подогрев или своевременную обработку для удаления водорода после сварки.

(3) Послесварочная термическая обработка и обработка для удаления водорода

1) Послесварочная термическая обработка и удаление водорода.

Послесварочная термообработка подразумевает немедленный нагрев сваренного компонента или сварной зоны до температуры в диапазоне 150-250°C и выдержку в течение определенного периода времени. Обработка с удалением водорода, с другой стороны, включает в себя выдержку детали или сварной зоны при температуре в диапазоне 300-400°C в течение определенного периода времени.

Цель обеих обработок - ускорить диффузию и выход водорода из сварного соединения, причем обработка для удаления водорода более эффективна, чем послесварочная термическая обработка.

Своевременная послесварочная термическая обработка и удаление водорода являются эффективными мерами по предотвращению холодного растрескивания в сварных соединениях, особенно для толстолистовых сварных соединений из таких сталей, как 14MnMoV и 18MnMoNb, которые сильно подвержены растрескиванию под воздействием водорода.

Этот процесс не только снижает температуру предварительного нагрева и облегчает труд сварщиков, но и позволяет снизить тепловую нагрузку при сварке, в результате чего получаются сварные соединения с отличными общими механическими свойствами.

Для толстостенных сосудов высокого давления и других ответственных конструктивных элементов толщиной более 100 мм рекомендуется выполнять не менее 2-3 промежуточных процедур удаления водорода в процессе многопроходной сварки для предотвращения накопления водорода и возможного образования трещин, вызванных водородом.

2) Послесварочная термическая обработка.

Горячекатаные, контролируемые и нормализованные стали обычно не требуют послесварочной термической обработки. Однако для сварных швов и зоны термического влияния, образующейся при дуговой сварке под флюсом, которые имеют тенденцию к крупнозернистости, послесварочная нормализующая обработка необходима для уточнения зерновой структуры.

Для толстостенных сосудов высокого давления, сосудов, требующих коррозионной стойкости под напряжением, и сварных конструкций, требующих стабильности размеров, после сварки требуется обработка для снятия напряжений, чтобы устранить остаточные напряжения.

Кроме того, для высокопрочных сталей с высокой восприимчивостью к холодному растрескиванию также необходима своевременная обработка для снятия напряжения после сварки. Рекомендуемые параметры послесварочной термообработки для различных низколегированных высокопрочных сталей приведены в таблице 5-10.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.