В этой статье рассказывается о нескольких зрелых методах специальной обработки.

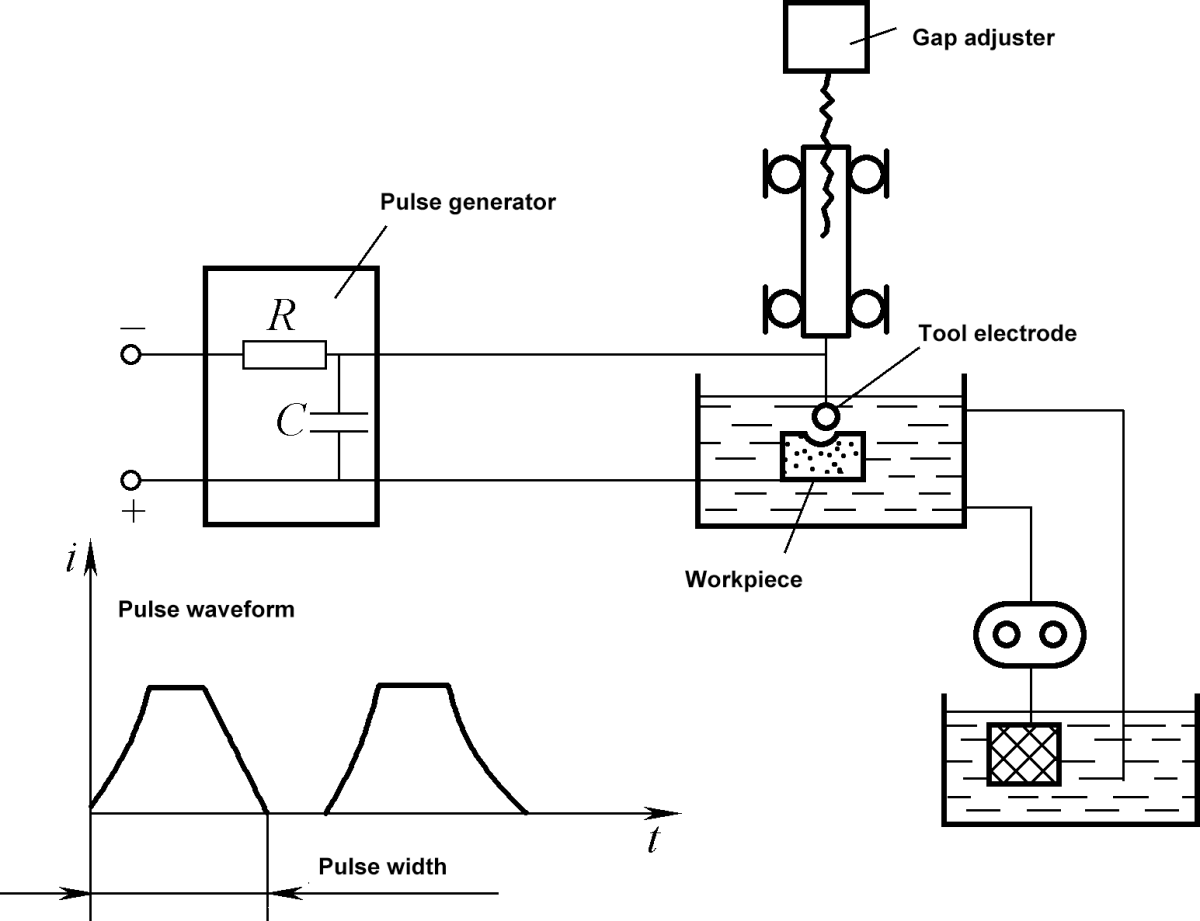

EDM - это метод обработки токопроводящих материалов, использующий явление электрической коррозии во время импульсного разряда между положительным и отрицательным электродами в определенной жидкой среде. В результате размеры, форма и качество поверхности деталей соответствуют техническим требованиям. Этот метод также известен как разрядная обработка или электроэрозионная обработка. Принцип работы показан на рис. 8-41.

В процессе EDM заготовка и инструмент (из чистой меди или графита), заряженные импульсным напряжением, выступают в роли положительного и отрицательного электродов соответственно. Когда они сближаются в изолирующей рабочей жидкости (керосине или минеральном масле), межэлектродное напряжение пробивается в ближайшей точке между двумя электродами, образуя импульсный разряд.

Под действием высокой температуры, возникающей в канале разряда, металл плавится и испаряется, а расплавленный металл выбрасывается под действием взрывной силы разряда и уносится изолирующей рабочей жидкостью.

Благодаря полярному эффекту (т.е. неравному количеству эрозии двух электродов) скорость эрозии электрода заготовки намного больше, чем электрода инструмента. Таким образом, во время процесса электроэрозии, если электрод-инструмент непрерывно подается на заготовку, обработка заготовки может быть точно завершена в соответствии с формой инструмента.

1) Он может обрабатывать любые твердые, хрупкие, прочные и проводящие материалы с высокой температурой плавления, такие как твердые сплавы, закаленная сталь и нержавеющая сталь.

2) При обработке отсутствует значительное механическое усилие, что позволяет обрабатывать небольшие отверстия, тонкие стенки, а также детали с различными сложными формами поперечного сечения и полостями.

3) Можно регулировать параметры импульса, что позволяет выполнять грубую и тонкую обработку на одном и том же станке.

4) Точность размера обработки может достигать 0,01 мм, а шероховатость поверхности Ra составляет 0,8 мкм. Для микропрецизионной обработки точность размера может достигать 0,04~0,002 мм, а шероховатость поверхности Ra составляет 0,1~0,05 мкм.

5) Скорость обработки EDM низкая, электрод инструмента страдает от износа, что влияет на эффективность обработки и точность формовки.

EDM используется для обработки различных форм поперечного сечения фасонных отверстий, небольших отверстий; обработки различных кузнечных форм, экструзионных форм, форм для литья под давлением и других фасонных полостей, интегральных крыльчаток, лопастей и различных деталей с изогнутой поверхностью; упрочнения поверхности и гравировки; а также для обработки электроэрозионной проволочной резки.

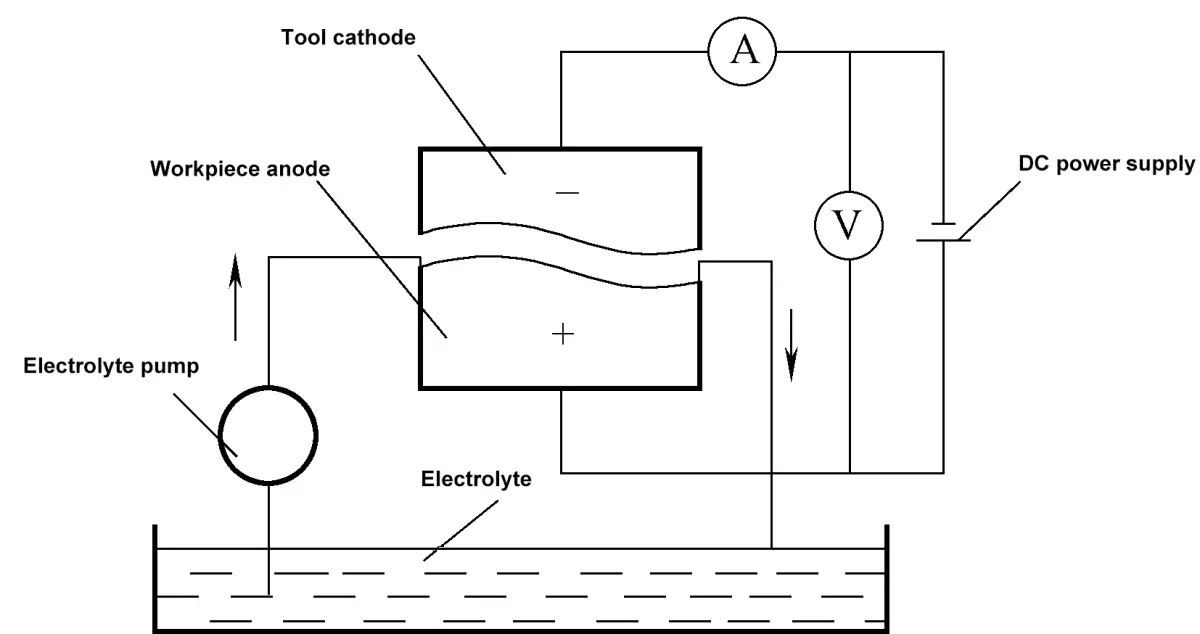

ECM - это метод придания формы заготовке, использующий принцип электрохимической реакции, при которой металл растворяется в электролите в качестве анода. Как показано на рис. 8-42, во время ECM заготовка подключается к положительному полюсу, а электрод инструмента - к отрицательному, при этом между ними проходит ток высокого напряжения.

В узкий зазор между двумя клеммами подается высокоскоростной электролит. По мере того как электрод инструмента непрерывно подается на заготовку, материал заготовки растворяется в форме поверхности инструмента благодаря анодному растворению металла в электролите. Продукты электролиза затем удаляются высокоскоростным потоком электролита, в результате чего на заготовке образуется форма, соответствующая поверхности инструмента.

1) Он может обрабатывать металлы высокой твердости, высокой прочности и высокой жесткости, такие как закаленная сталь, твердый сплав и нержавеющая сталь, с высокой производительностью.

2) Отсутствуют силы резания и теплота резания, что делает его пригодным для обработки легко деформируемых деталей (например, тонкостенных).

3) Средняя точность обработки может достигать 0,03~0,05 мм, а шероховатость поверхности Ra может достигать 1,6~0,2 мкм, без остаточного напряжения.

4) Теоретически, катод инструмента не изнашивается в процессе работы, что позволяет использовать его в течение длительного времени.

5) Электролит разъедает станок, а продукты электролиза трудно обрабатывать и перерабатывать.

ECM широко используется для сверления глубоких отверстий, расширения отверстий, сверления шлицевых отверстий, сверления отверстий малого размера и сложной формы, низкоточной обработки полостей пресс-форм, зачистки нестандартных деталей, снятия заусенцев и электрохимического снятия фасок.

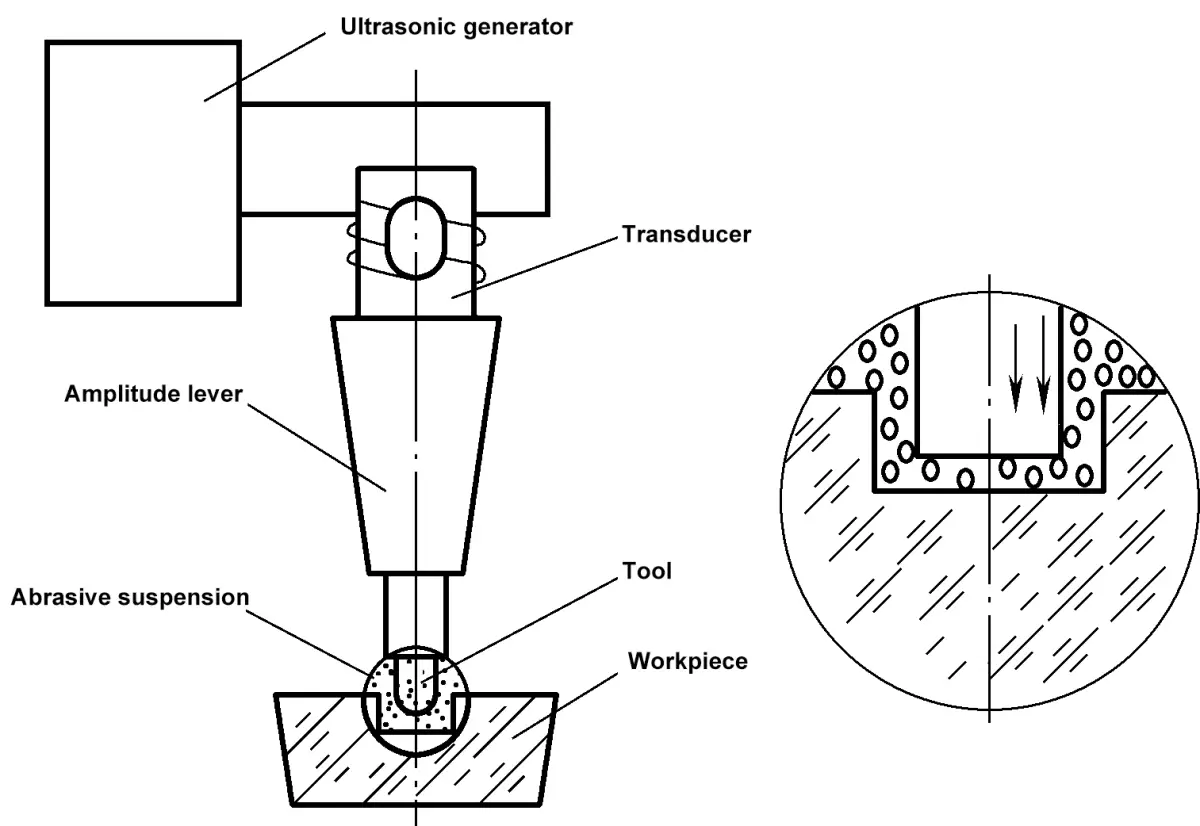

УЗМ - это метод обработки заготовки с помощью высокочастотных колебаний торца инструмента и абразивной суспензии. Как показано на рис. 8-43, ультразвуковой генератор создает высокочастотные электрические колебания, которые преобразуются в ультразвуковые механические колебания малой амплитуды с помощью преобразователя. Затем амплитуда усиливается до 0,01~0,15 мм с помощью амплитудного стержня и передается на инструмент, вызывая его вибрацию.

При этом абразивная суспензия непрерывно подается между заготовкой и инструментом. Ультразвуковая вибрация поверхности инструмента непрерывно ударяет абразив по поверхности заготовки, измельчая материал в зоне обработки до мелких частиц, которые удаляются циркулирующей абразивной суспензией. Инструмент постепенно входит в заготовку, повторяя ее форму.

1) Он подходит для обработки различных непроводящих твердых и хрупких материалов, таких как стекло, керамика, драгоценные камни и алмазы.

2) Легко обрабатывать различные сложные формы отверстий, полостей и формообразующих поверхностей, а с помощью полого инструмента можно также получить различные формы заготовок.

3) Сила резания и тепловой эффект малы, что позволяет использовать его для обработки тонкостенных деталей, деталей с узким зазором и других деталей с низкой жесткостью.

4) Обычное оборудование USM простое.

5) Точность может достигать 0,05~0,01 мм, а шероховатость поверхности Ra может достигать 0,8~0,1 мкм, но скорость производства относительно низкая.

USM подходит для обработки тонкостенных, узких зазоров, тонколистовых деталей; широко используется для сверления отверстий, заготовки, резки и гравировки твердых, хрупких материалов, обработки алмазных волочильных штампов; в сочетании с другими методами обработки может также выполнять обработку композитных материалов.

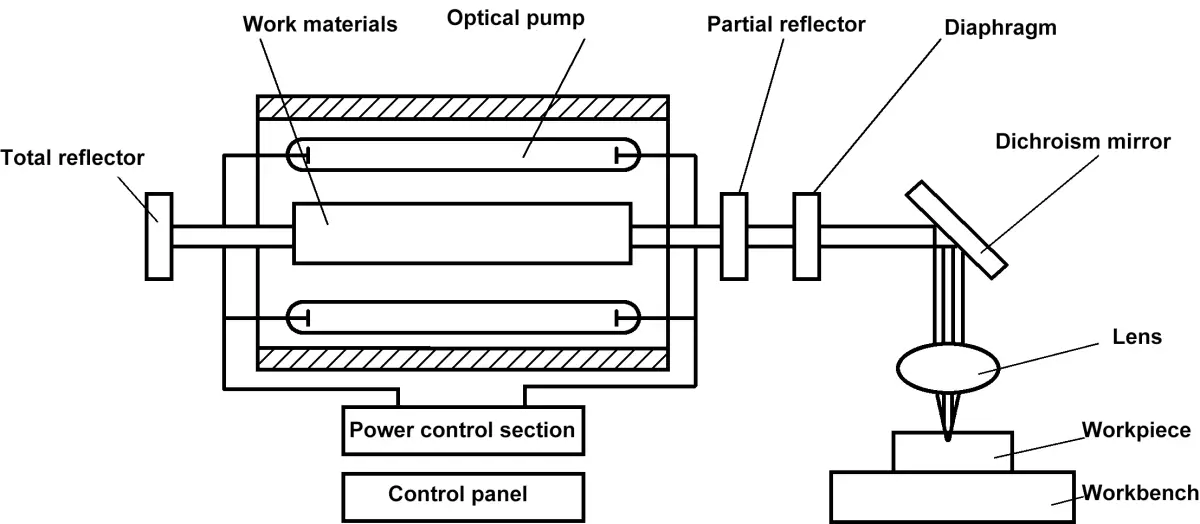

Лазерная обработка - это метод обработки, при котором используется лазер, когерентное излучение с хорошей монохроматичностью, сильной направленностью и отличной фокусировкой. После фокусировки плотность мощности достигает 108~1012Вт/см2, а температура достигает более 10 000℃.

Лазер облучает обрабатываемый материал, заставляя его мгновенно плавиться и даже испаряться, при этом генерируются сильные ударные волны, которые взрывообразно удаляют материал. Принцип работы лазерной обработки показан на рис. 8-44.

1) Лазерная обработка имеет короткое время действия, небольшую зону термического воздействия, не подвержена влиянию электромагнитных помех и может обрабатывать практически все металлические и неметаллические материалы.

2) Скорость обработки чрезвычайно высока, что позволяет легко реализовать автоматизированное производство и сборочные линии, а тепловая деформация также очень мала.

3) Процесс не требует использования инструментов и является бесконтактным методом обработки, без механических деформаций.

4) Он может обрабатывать воздух, инертные газы или оптически прозрачные среды.

5) Точность обработки может достигать 0,01 мм, а шероховатость поверхности Ra может достигать 0,1 мкм.

1) Лазерная обработка в основном используется для обработки небольших отверстий в таких материалах, как алмазные фильеры для волочения проволоки, часы и ювелирные подшипники, керамика, стекло, твердые сплавы и нержавеющая сталь. Диаметр отверстия обычно составляет 0,01 ~ 1 мм, а самый маленький диаметр отверстия может достигать 0,001 мм; отношение глубины к диаметру отверстия может достигать 50 ~ 100.

2) Лазерная обработка используется для резки, толщина материала может достигать нескольких десятков миллиметров. Он также может разрезать нить накала внутри вакуумной трубки через стекло. Он может сваривать стекло, что трудно осуществить с помощью любой другой механической обработки. Сканируя поверхность материала заготовки лазером, можно проводить поверхностную термообработку материала, например, лазерную закалку поверхности низкоуглеродистой стали.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.