Вы когда-нибудь задумывались, почему один и тот же станок с ЧПУ может иметь совершенно разную эффективность производства? Секрет кроется в приспособлениях! В этой статье мы рассмотрим, как выбор правильных приспособлений для ЧПУ может произвести революцию в мелкосерийном производстве, сэкономив время и повысив эффективность. Приготовьтесь узнать практические советы, которые могут изменить ваш процесс обработки!

В настоящее время операции механической обработки можно разделить на две категории в зависимости от объема производства:

Среди этих двух категорий на долю крупносерийного и малосерийного производства приходится около 70-80% от общей стоимости продукции в сфере механической обработки, и оно представляет собой основной сектор отрасли. Такое преобладание обусловлено растущим спросом на индивидуальные и специализированные компоненты в различных отраслях промышленности.

Часто задаваемый вопрос в области обработки на станках с ЧПУ: Почему эффективность производства одинаковых станков с ЧПУ существенно различается?

Ответ часто кроется в выборе и применении решений по закреплению деталей. Неправильный выбор приспособлений для станков с ЧПУ может значительно снизить эффективность производства, привести к увеличению времени наладки, снижению точности и потенциальным проблемам с качеством.

Чтобы рассмотреть этот важнейший аспект обработки на станках с ЧПУ, мы представим всеобъемлющий обзор рационального выбора и оптимального использования приспособлений для станков с ЧПУ.

Выбор подходящих приспособлений для обработки на станках с ЧПУ имеет решающее значение для обеспечения точности, эффективности и качества производственного процесса. При выборе приспособлений необходимо соблюдать два основных требования:

Помимо этих основных требований, учитывайте следующие четыре ключевых принципа:

Технический анализ показывает, что использование приспособлений оказывает значительное влияние.

По статистике, более 50% отечественных предприятий выбирают неподходящие светильники для своих Станки с ЧПУ.

Время цикла при мелкосерийном производстве состоит из "времени производства (подготовки/ожидания)" и "времени обработки заготовки". Поскольку "время обработки заготовки" при мелкосерийном производстве невелико, продолжительность "времени производства (подготовки/ожидания)" оказывает решающее влияние на общий цикл обработки.

Чтобы повысить эффективность производства, необходимо найти способы сократить "время производства (подготовки/ожидания)". Следующие три типы станков с ЧПУ и приспособления рекомендуются для приоритетного использования в мелкосерийном производстве:

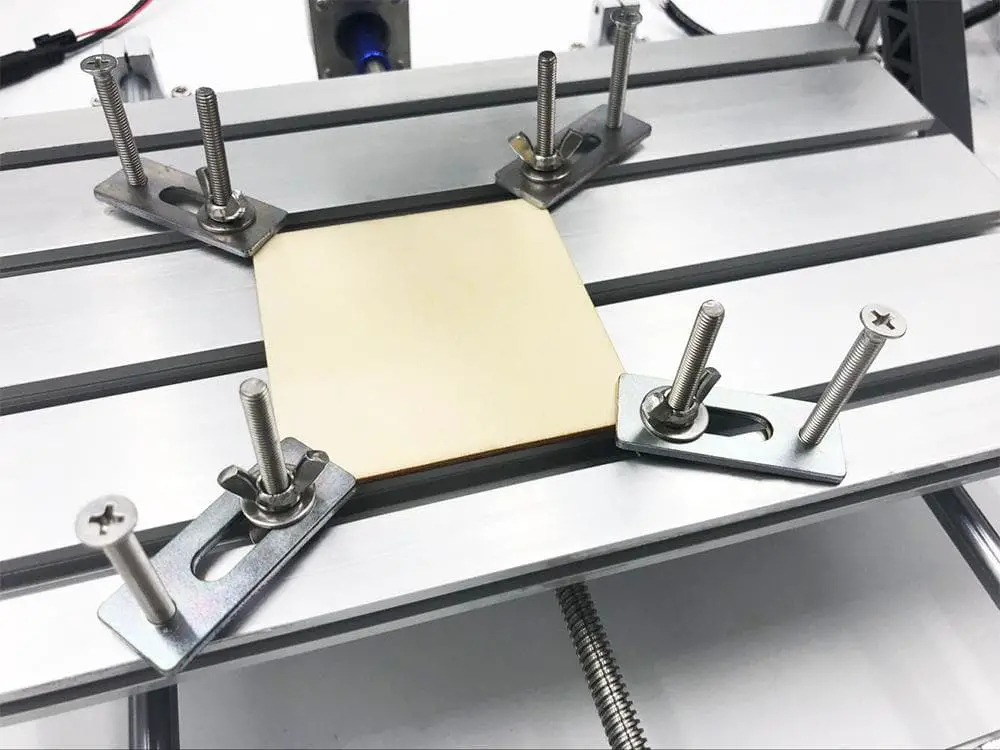

Модульные приспособления, также известные как "приспособления из строительных блоков", состоят из ряда стандартизированных элементов приспособлений для станков с различными функциями и размерами.

Клиенты могут быстро собрать различные типы станков По мере необходимости, по аналогии со строительными блоками.

Поскольку модульное приспособление экономит время на проектирование и изготовление специальных приспособлений, оно значительно сокращает время подготовки производства, тем самым сокращая цикл производства мелких партий и повышая эффективность производства.

Кроме того, комбинированное приспособление обладает такими преимуществами, как высокая точность позиционирования, большая гибкость зажима, возможность повторного использования, экономия энергии и материалов при производстве, а также низкая стоимость использования.

Поэтому при обработке небольших партий, особенно изделий сложной формы, следует отдавать предпочтение комбинированным приспособлениям.

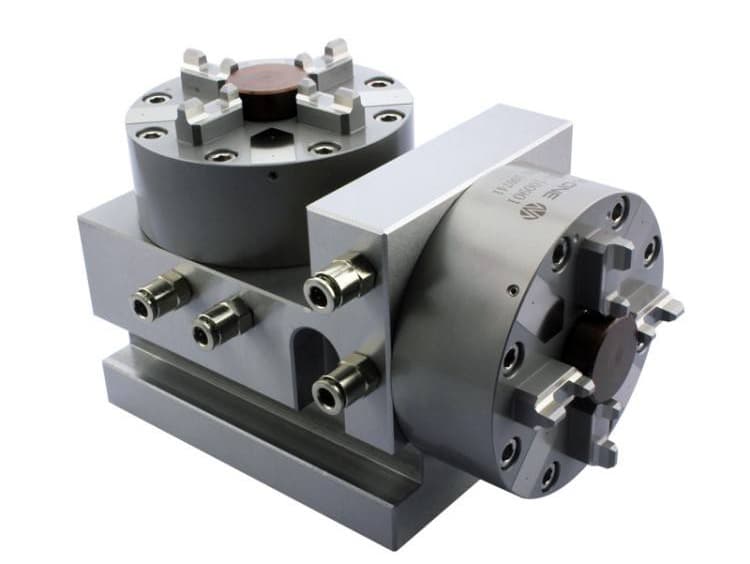

Прецизионные комбинированные плоскогубцы являются одним из видов компонентов в категории комбинированных приспособлений.

По сравнению с другими компонентами комбинированных приспособлений, прецизионные комбинированные плоские клещи более универсальны, стандартизированы, удобны в использовании и надежны в зажатии.

Благодаря этому они широко используются во всем мире.

Прецизионные комбинированные плоскогубцы обеспечивают быструю установку и зажим, что сокращает время подготовки производства и повышает эффективность мелкосерийного производства.

В настоящее время диапазон зажима прецизионных комбинированных плоскогубцев во всем мире находится в пределах 1000 мм, а сила зажима обычно не превышает 5000 кгс.

Важно отметить, что прецизионные комбинированные плоскогубцы - это не то же самое, что традиционные машинные тиски.

Традиционные станочные тиски имеют ограниченный набор функций, низкую точность изготовления, не могут использоваться в группах и имеют короткий срок службы, что делает их непригодными для использования на станках с ЧПУ и обрабатывающих центрах.

В отличие от них, прецизионные комбинированные плоскогубцы - это новый тип плоскогубцев родом из развитых промышленных стран, таких как Европа и Америка, разработанных специально для станков с ЧПУ и обрабатывающих центров.

Эти изделия обладают такими преимуществами, как большая гибкость зажима, высокая точность позиционирования, быстрый зажим и возможность группового использования, что делает их идеальными для использования на станках с ЧПУ и обрабатывающих центрах.

Электрические зажимы с постоянными магнитами - это новый тип зажимов, использующих в качестве источника магнитной силы неодим-железо-бор и другие передовые материалы с постоянными магнитами и разработанных на основе современных принципов построения магнитных цепей. На практике было доказано, что использование электрических зажимов с постоянными магнитами значительно повышает общую эффективность станков с ЧПУ и обрабатывающих центров.

Процесс зажима и разжима струбцины с постоянными магнитами занимает всего 1 секунду, что значительно сокращает время зажима. Кроме того, электрические зажимы с постоянными магнитами не имеют позиционирующих и зажимных элементов, занимающих место, как традиционные зажимы для станков, что увеличивает диапазон зажима и позволяет лучше использовать рабочий стол станка с ЧПУ и ход обработки.

Сила всасывания зажима с постоянным магнитом обычно составляет от 15 до 18 кгс/см2Поэтому важно убедиться, что сила всасывания достаточна, чтобы выдержать силу резания. Площадь адсорбции должна быть не менее 30 см.2Сила зажима должна быть не менее 450 кгс.

Приспособления для станков можно разделить на восемь типов:

Плоские клещи отличаются высокой универсальностью и экономичностью, поэтому они идеально подходят для зажима заготовок квадратной формы небольшого размера. V-образный паз или V-образный блок на губке также позволяет зажимать цилиндрические поверхности.

Особенности:

Плоские клещи обеспечивают удобный зажим, быструю и надежную работу, а также точное позиционирование, что делает их подходящими для различных квадратных деталей, но не идеальными для зажима тонких пластинчатых деталей. На фрезерных станках с ЧПУ плоские клещи часто закрепляются с помощью механических винтовых, пневматических или гидравлических методов зажима, как показано на рисунке. К наиболее распространенным типам относятся:

(a) Универсальные плоские щипцы с винтовым зажимом;

(b) Гидравлические синусоидальные плоские щипцы;

(c) Пневматические прецизионные плоские щипцы;

(d) Гидравлические прецизионные плоские щипцы.

Для больших заготовок или заготовок неправильной формы, которые невозможно зажать с помощью плоских щипцов или других зажимов, можно использовать прижимные пластины для прямого зажима или закрепить заготовки через технологические отверстия с помощью болтов.

(a) Универсальные плоские щипцы с винтовым зажимом;

(b) Гидравлические синусоидальные плоские щипцы;

(c) Пневматические прецизионные плоские щипцы;

(d) Гидравлические прецизионные плоские щипцы.

CхарАктерный:

Зажим и выравнивание с помощью прижимных пластин занимает значительное время, и положение и высота прижимной пластины должны быть тщательно продуманы при составлении программы обработки, чтобы избежать вмешательства в режущий инструмент.

Метод введения болтов через технологические отверстия занимает мало места и прост в применении, но положение отверстия должно совпадать с положением Т-образного паза на станке. В противном случае изготовление опорной пластины для установки болтов становится сложной задачей.

Этот метод наиболее подходит для деталей специализированной формы, крупногабаритных деталей и заготовок, которые невозможно зажать плоскими щипцами.

По количеству зажимных губок патроны можно разделить на двухкулачковые, трехкулачковые самоцентрирующиеся, четырехкулачковые и шестикулачковые.

Трехкулачковые самоцентрирующиеся патроны одинарного действия и четырехкулачковые патроны широко используются на фрезерных станках с ЧПУ и обрабатывающих центрах. Трехкулачковый самоцентрирующийся патрон пользуется большим спросом благодаря автоматическому центрированию и удобству зажима. В результате при обработке цилиндрических заготовок малого и среднего размера на a CNC Фрезерный станок или обрабатывающий центр, трехкулачковый самоцентрирующийся патрон одинарного действия часто используется для зажима.

Закрепление патронов может осуществляться различными способами, включая механический винтовой, пневматический, гидравлический и другие.

К особенностям патрона относятся удобный и надежный зажим, автоматическое центрирование и возможность работы с цилиндрическими деталями.

CхарАктерный:

Зажим патрона удобен и надежен, с высокой степенью повторяемости точности позиционирования. Он особенно подходит для изготовления штамповых электродов.

Особенности: Простой и надежный зажим, широкий диапазон применения, но детали должны быть изготовлены из магнитопоглощающих материалов.

Он подходит для заготовок с большой плоскостью позиционирования или большой площадью уплотнения.

Некоторые фрезерные станки с ЧПУ, например, станки для фрезерования стеновых плит, оснащены общей вакуумной платформой для удобства установки заготовок. Для заготовок правильной формы, например прямоугольных, специальные резиновые полоски могут быть вставлены непосредственно в уплотнительный паз приспособления. Эти резиновые полоски бывают полыми или сплошными круглыми и должны соответствовать определенным требованиям к размерам. После того как заготовки размещены на поверхности, можно запустить вакуумный насос, чтобы надежно зафиксировать их на месте.

Однако для заготовок неправильной формы использование резиновых полосок не подходит. В этом случае для уплотнения вокруг заготовок необходимо нанести резиновую шпаклевку, обычно называемую шпатлевкой. Этот процесс не только трудоемкий и неэффективный, но и утомительный.

Чтобы преодолеть эту проблему, можно использовать специальную переходную вакуумную платформу, которая устанавливается поверх общей вакуумной платформы.

При обработке механических деталей, таких как шлицы, муфты, шестерни и другие, на обрабатывающем центре часто используется метод делительной пластины, позволяющий равномерно распределить каждый паз зуба и получить высококачественные детали. Этот метод обеспечивает точную и последовательную обработку каждой детали.

При обработке небольших и средних партий заготовок для зажима на обрабатывающем центре можно использовать комбинированные приспособления. Однако при обработке большого количества заготовок для зажима обычно используются специальные или групповые приспособления.

Стоит отметить, что обрабатывающий центр больше подходит для обработки единичных или небольших партий заготовок, поэтому использование специальных или групповых приспособлений менее распространено в станках с ЧПУ.

На рис. 10-8 показано приспособление, используемое для сверления втулки. Несмотря на разнообразие целей, типов и конструкций, приспособления для станков состоят из следующих основных элементов.

a) Схема деталей задней крышки

b) Сверлильная оснастка для сверления отверстий

Это различные компоненты, используемые для определения правильного положения заготовки в приспособлении. Когда заготовка позиционируется по плоскости, опорные штифты или пластины служат в качестве фиксирующих элементов (Рисунок 10-9).

a) Опорный штифт

b) Опорная плита

Существует три вида опорных штифтов: с плоской головкой для позиционирования обработанных поверхностей, с шариковой головкой для позиционирования шероховатых поверхностей заготовок и с резьбой для увеличения трения, но не пригодной для удаления стружки, используемой в основном для бокового позиционирования. Когда заготовка позиционируется по внешней цилиндрической поверхности, в качестве фиксирующих элементов используются V-образные блоки и фиксирующие втулки (рис. 10-10).

a) V-образный блок

b) Фиксирующая втулка

Когда заготовка позиционируется в отверстии, фиксирующие шпиндели и штифты служат в качестве фиксирующих элементов (рис. 10-11). На рис. 10-8 цилиндрический штифт, алмазный штифт и опорная пластина в приспособлении для сверления радиального отверстия диаметром 10 мм в задней крышке - все это фиксирующие элементы, которые обеспечивают правильное положение заготовки в приспособлении.

a) Установка центрального штифта

b) Фиксирующий штифт

Зажимные приспособления используются для поддержания правильного положения заготовки в приспособлении, что гарантирует, что положение не будет нарушено, когда заготовка подвергается воздействию внешних сил (таких как сила резания, гравитация, инерция) во время процесса обработки. Как показано на рис. 10-8, открытая шайба в приспособлении для сверления является зажимным элементом, который вместе с винтом и гайкой образует зажимное устройство.

Они используются для определения правильного положения инструмента относительно приспособления и направления инструмента во время обработки. Среди них элементы для установки инструмента - это детали приспособления, которые устанавливают инструмент, например, блок для установки инструмента и щуп на приспособлении фрезерного станка. Направляющие элементы - это детали в приспособлении, которые устанавливают инструмент и направляют его. Втулка сверла в приспособлении для сверления, показанном на рис. 10-8, является направляющим элементом.

Это основание станочного приспособления, которое используется для соединения различных элементов или устройств приспособления в единое целое и через которое приспособление устанавливается на станок. На рис. 10-8 корпус приспособления для сверления соединяет все элементы приспособления в единое целое.

Это компоненты, определяющие правильное положение приспособления на станке, такие как позиционирующие ключи, штифты и крепежные болты.

В зависимости от требований к заготовке на приспособлении иногда могут быть установлены механизмы индексации, устройства загрузки и выгрузки, устройства выброса заготовок (или устройства очистки инструмента).

Цикл обработки партии состоит из трех частей: время ожидания обработки, время обработки заготовки и время подготовки производства. Время ожидания обработки включает в себя, прежде всего, время на зажим заготовки и смену инструмента.

В традиционных ручных станках время зажима заготовки может занимать до 10-30% цикла обработки. В результате зажим заготовки стал решающим фактором, определяющим эффективность производства, и поэтому является ключевой целью для повышения производительности станочного приспособления.

Для повышения эффективности производства при массовой обработке следует использовать специальные приспособления, предназначенные для быстрого позиционирования и быстрого зажима (и ослабления). Рекомендуется использовать следующие три типа приспособлений для станков:

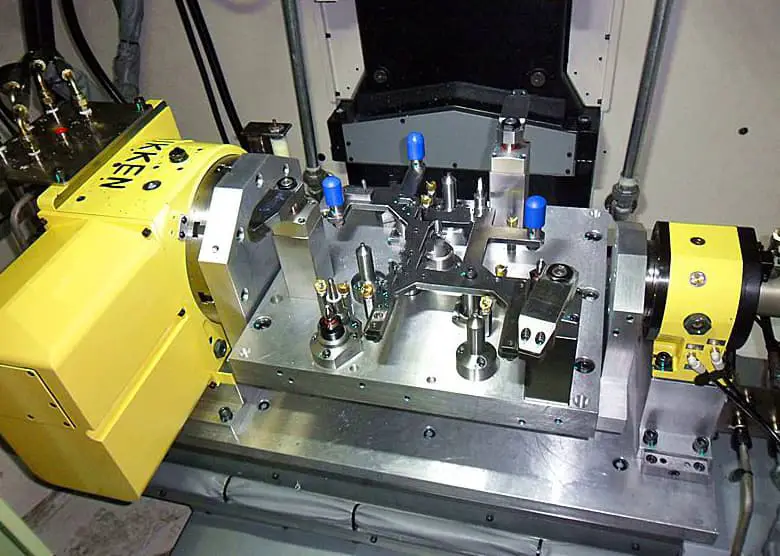

Гидравлическая/пневматическая струбцина - это специализированная струбцина, использующая в качестве источника энергии давление масла или воздуха. Этот тип приспособления использует гидравлические или пневматические элементы для достижения точного позиционирования, поддержки и давления на заготовку.

Одним из преимуществ гидравлического/пневматического приспособления является его способность быстро и точно определять положение заготовки, станка и инструмента относительно друг друга.

Использование гидравлического/пневматического приспособления обеспечивает точное позиционирование заготовки, что приводит к высокой точности обработки. Кроме того, быстрое позиционирование и зажим значительно сокращают время, необходимое для зажима и освобождения заготовки.

Преимуществами этих приспособлений также являются компактная конструкция, возможность зажима на нескольких станциях, высокоскоростное тяжелое резание и автоматическое управление. Эти качества делают гидравлические/пневматические приспособления особенно подходящими для использования в станках с ЧПУ, обрабатывающих центрах и гибкое производство линии, особенно для массовой обработки.

Электрическое приспособление с постоянным магнитом обладает рядом преимуществ, включая быстрое зажатие, простоту зажатия на нескольких станциях, возможность выполнять многостороннюю обработку одним зажимом, стабильное и надежное зажатие, энергоэффективность и экологичность, а также автоматическое управление.

По сравнению с традиционными станочными приспособлениями, приспособление с электрическим постоянным магнитом значительно сокращает время зажима, уменьшает количество операций зажима и повышает эффективность зажима.

Благодаря этим преимуществам электрическое приспособление с постоянным магнитом подходит как для мелкосерийного, так и для крупносерийного производства, что делает его универсальным вариантом для различных производственных нужд.

Гладкая крепежная основа не часто используется в Китае, но она широко распространена в промышленно развитых странах, таких как Европа и Америка. Этот тип крепежа изготавливается из тонкая заготовка Основание крепежа, прошедшее финишную обработку.

Позиционирующая соединительная часть между компонентами, станком и позиционирующей поверхностью деталей на приспособлении уже завершена и обработана. В результате получается гладкое и отполированное основание приспособления, готовое к использованию.

Пользователи могут изготавливать специальные приспособления, отвечающие их специфическим потребностям. Гладкая поверхность основания приспособления позволяет сократить цикл изготовления этих специальных приспособлений и уменьшить время подготовки производства. Это, в свою очередь, сокращает общий цикл серийного производства и повышает эффективность производства.

Кроме того, стоимость изготовления профессионального светильника может быть снижена за счет использования гладкой основы для светильника.

Поэтому данный тип крепежной базы особенно подходит для крупносерийного производства с жесткими графиками и сроками.

Опыт показывает, что для повышения эффективности станков с ЧПУ недостаточно просто выбрать подходящие станки с ЧПУ и приспособления, важно также эффективно их использовать. Вот три распространенных способа достижения этой цели:

В основе многостанционного метода лежит идея сокращения времени зажатия блока и увеличения эффективного время резки Инструмент зажимает сразу несколько заготовок.

Многопозиционное приспособление - это приспособление с несколькими позиционирующими и зажимными позициями. С развитием станков с ЧПУ и повышением эффективности производства использование многопозиционных приспособлений получило широкое распространение.

При разработке гидравлических/пневматических зажимов, комбинированных зажимов, зажимов с электропостоянными магнитами и прецизионных комбинированных плоских зажимов все чаще используется конструкция с несколькими станциями. Такая конструкция позволяет повысить эффективность и производительность в процессах массового производства.

Один из методов достижения многопозиционного зажима - размещение нескольких зажимов на одном верстаке. Приспособления, используемые при таком подходе, должны быть разработаны с учетом стандартизации и точности, чтобы обеспечить их соответствие требованиям к обработке на станке с ЧПУ.

Этот метод группового зажима позволяет максимально увеличить диапазон перемещения станка с ЧПУ, что приводит к сбалансированному износу компонентов трансмиссии. Кроме того, приспособления можно использовать по отдельности для зажима нескольких деталей или вместе для зажима больших заготовок, что обеспечивает универсальность и повышает эффективность производства для удовлетворения разнообразных потребностей различных производственных процессов.

Метод локальной быстрой замены предусматривает быстрое изменение функции или режима работы приспособления путем быстрой замены его частей, таких как позиционирующий элемент, зажимной элемент, элемент для установки инструмента и направляющий элемент, на станке с ЧПУ.

Например, быстросменные комбинированные плоскогубцы могут быстро изменить свою зажимную функцию путем замены губок, например, с зажима квадратных материалов на зажим прутковых материалов. Аналогично, режим зажима можно быстро изменить, заменив зажимной элемент, например, с ручного на гидравлический.

Метод локальной быстрой замены значительно сокращает время, необходимое для замены и настройки приспособлений, и особенно выгоден при мелкосерийном производстве.

Приспособления - важнейший компонент обрабатывающего центра с ЧПУ. Каждый обрабатывающий центр с ЧПУ требует использования приспособлений, которые различаются в зависимости от обрабатываемого изделия. Однако, несмотря на различия в используемых приспособлениях, требования к приспособлениям для обрабатывающих центров с ЧПУ схожи, с некоторыми вариациями для приспособлений, используемых для специальных заготовок.

Какие требования предъявляются к обрабатывающему центру с ЧПУ для изготовления крепежа?

Общеизвестно, что обрабатывающие центры с ЧПУ обладают исключительной точностью и обычно используются для обработки деталей или пресс-форм, требующих высокой точности.

В результате к обрабатывающим центрам с ЧПУ предъявляются жесткие требования по точности позиционирования приспособлений, а также по точности индексации и позиционирования.

Для удовлетворения потребностей в высокоскоростных приспособлениях для обработки в обрабатывающих центрах с ЧПУ, гидравлические и пневматические Часто выбирают быстрое усилие фиксации, особенно для фиксации заготовок при длительной обработке.

Как правило, гидравлическая система зажима оснащена резервуаром, который компенсирует внутреннюю утечку и предотвращает ослабление заготовок на крепеже.

Обрабатывающий центр с ЧПУ обрабатывает заготовку посредством контакта инструмента с заготовкой, и заготовка должна быть надежно зажата приспособлением, чтобы обеспечить достаточное рабочее пространство для быстро движущегося инструмента и быстрой смены инструмента.

Для заготовок со сложной обработкой и многократной сменой инструмента конструкция приспособления должна быть простой, удобной в использовании и открытой, чтобы облегчить ввод и вывод инструмента и предотвратить столкновения между инструментом и заготовкой во время движения обработки.

Хорошо известно, что обрабатывающий центр с ЧПУ в процессе обработки испытывает подвижность и многократные деформации, поэтому необходимо, чтобы приспособление было хорошо адаптировано к различным заготовкам и требованиям к зажимам.