هل تساءلت يومًا عن كيفية تحقيق دقة الثني في تشغيل المعادن؟ يكشف هذا المقال النقاب عن أسرار تعديلات مكابح الضغط، بدءًا من ضبط الزوايا بدقة إلى تعويض الانحراف. تعمّق في معرفة التقنيات الأساسية التي تضمن الدقة والكفاءة في كل عملية ثني.

يتضمن ضبط حجم الثني ضبط المسافة بين أصابع التوقف على مكابح الكبس.

يتم إجراء التعديلات الخشنة والدقيقة باستخدام الزر الموجود في الجزء السفلي الأيمن من ماكينة مكابح الضغط.

لضبط زاوية الانحناء، أو عمق الانحناء (مثل الفتحة على شكل V)، استخدم العداء الموجود على الجانب الأيمن من الزاوية، بعمق قطع S≤100.

إرشادات استخدام مكابح الضغط الماكينة:

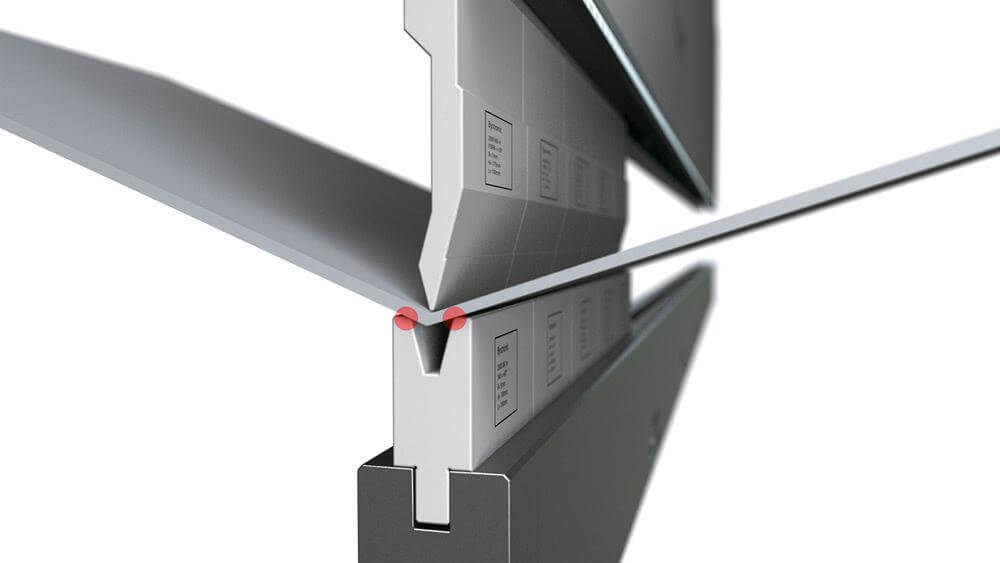

لمواجهة التأثيرات السلبية لتشوه الكبش، من الضروري تعويض تشوه انحراف الكبش. وهذا يضمن دقة سطح الوصلة المشغولة آليًا ويحسن دقة قطعة العمل.

أوضاع التعويض للأسطوانة الهيدروليكية:

تتكون آلية تعويض الانحراف الهيدروليكية الأوتوماتيكية الهيدروليكية لمنضدة العمل من مجموعة من أسطوانات الزيت المثبتة في طاولة العمل السفلية. تم تصميم موضع وحجم كل أسطوانة تعويض بناءً على منحنى تعويض الانحراف من تحليل العناصر المحدودة للكتلة المنزلقة ومنضدة العمل.

يحقق التعويض الهيدروليكي تعويض الانتفاخ من خلال الإزاحة النسبية بين الألواح الرأسية الأمامية والوسطى والخلفية. يتحقق الانتفاخ من خلال التشوه المرن لـ صفيحة فولاذية نفسها، مما يسمح بتعديل التعويض ضمن النطاق المرن لمنضدة العمل.

وضع طاولة عمل التعويض الميكانيكي:

تتكون الكتلة الإسفينية المحدبة من مجموعة من الكتل الإسفينية المحدبة ذات المستويات المائلة. صُمم كل إسفين محدب بناءً على منحنى الانحراف من تحليل العناصر المحدودة للكتلة المنزلقة ومنضدة العمل.

يقوم نظام التحكم العددي بحساب مبلغ التعويض المطلوب بناءً على قوة الانحناء أثناء ثني الشُّغْلَة (مما يسبب تشوه انحراف الكتلة المنزلقة واللوحة الرأسية لمنضدة العمل)، ويتحكم تلقائيًا في الحركة النسبية للإسفين المحدب للتعويض بفعالية عن تشوه انحراف الكتلة المنزلقة واللوحة الرأسية لمنضدة العمل، مما ينتج عنه قطعة عمل مثالية مثنية.

يحقق التعويض الميكانيكي للانحراف "الانتفاخ الميكانيكي" من خلال التحكم في الموضع. تقوم مجموعة من الأوتاد بتشكيل منحنى يتماشى مع الانحراف الفعلي في اتجاه الطول لمنضدة العمل، مما يضمن اتساق الفجوة بين القالبين العلوي والسفلي أثناء الثني واتساق زاوية الشُّغْلَة المثنية في اتجاه الطول.

مزايا التعويض الميكانيكي:

عدم قدرة مكبس هيدروليكي آلة الفرامل للتحرك لأعلى ولأسفل قد يرجع إلى الأسباب التالية:

قم بثني قوس على ماكينة مكابح الضغط. إذا لم تكن الشفرة القوسية متوفرة، استخدم القالب العلوي بفوهة صغيرة على شكل حرف V.

أولاً، ارسم خطاً واطوِ على طول الخط المكتوب لتشكيل قوس.

حتى بدون قالب، لا يزال الأمر ممكناً، على الرغم من أنه قد يكون أكثر تعقيداً بعض الشيء.

احسب طول القوس، وطول الوتر، وارتفاع القوس، والزاوية المركزية لقطعة العمل، ثم قم بالتدوير والتقسيم بناءً على هذه البيانات. تحكم في الشوط والضغط لطي القوس من طرفي القوس إلى ارتفاع القوس وإنتاج شكل القوس المطلوب.

فيما يلي الخطوات المحددة:

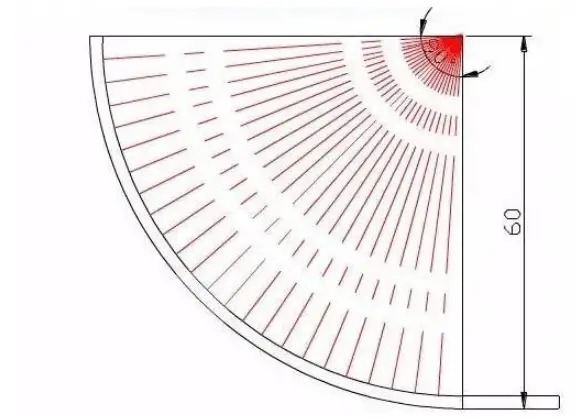

1. كما هو موضح في الدائرة الحمراء في الشكل، ضع المكان الذي تريد ثني القوس فيه تحت ماكينة مكابح الضغط.

2. اضغط على المفتاح وتبدأ مكابح الضغط في التحرك لأسفل.

3. كما هو مبين في الدائرة الحمراء في الشكل، بعد أن تضغط ماكينة مكابح الضغط على الصفيحة الحديدية، لا تحتاج اليد إلا إلى رفعها قليلاً حتى لا تتشكل زاوية زائدة.

4. في هذا الوقت، ارفع ماكينة مكابح الضغط، وأرسل الصفيحة الحديدية للأمام، وكرر الخطوات الثلاث المذكورة أعلاه، وكرر ذلك ثلاث مرات أو أكثر حسب حجم القوس الذي تريده.

5. نكرر هنا ثلاث مرات لثني قوس نصف دائرة.

6. كما هو موضح في الشكل، يمكن طي قوس دائري بهذه الطريقة، ويكون التأثير المرئي جيدًا.

مقدمة إلى المسطرة الشبكية

المسطرة الشبكية هي مستشعر يستخدم مبادئ تداخل الضوء والحيود.

وغالبًا ما يستخدم في نظام مؤازرة الحلقة المغلقة لـ أدوات الماكينات NC ويمكنه اكتشاف الإزاحة الخطية أو الزاوية. إشارة الخرج عبارة عن نبضة رقمية، والتي توفر نطاق كشف كبير ودقة عالية وسرعة استجابة سريعة.

مقدمة إلى المسطرة الشبكية المغناطيسية

المسطرة الشبكية المغناطيسية عبارة عن جهاز استشعار يستخدم الأقطاب المغناطيسية كمبدأ.

المسطرة الأساسية عبارة عن شريط فولاذي ممغنط بشكل موحد، ويتم ترتيب القطبين S و N بشكل متساوٍ عليه. يتم الكشف عن التغيرات في القطبين S و N بواسطة رأس القراءة.

تحليل مزايا وعيوب المسطرة الشبكية والمسطرة الشبكية المغناطيسية

(1) تتميز المساطر المشبكية بدقة عالية نسبيًا (± 0.005 مم)، ولكنها شديدة التأثر بالتغيرات في درجات الحرارة (أقل من 40 درجة مئوية بشكل عام)، ولها متطلبات صارمة للبيئة المحيطة بها مع عمر خدمة قصير نسبيًا.

(2) تتميز المساطر الشبكية المغناطيسية بدقة أقل نسبيًا (± 0.01 مم)، ولكنها تتمتع بمقاومة أفضل للماء والبقع الزيتية والغبار والاهتزازات، وهي أكثر قدرة على التكيف مع البيئة مع عمر خدمة أطول نسبيًا.

في الختام، تعد المساطر الشبكية المغناطيسية أكثر ملاءمة للمناطق ذات درجات الحرارة المرتفعة معظم العام.

تتميز مكابح الضغط بنظام التحكم الرقمي من سلسلة Amada RG بتصميم من النوع المتحرك لأسفل. وهي تستخدم وضع ضغط مركزي متوازي، وهو وضع فريد من نوعه في الصناعة. تقع أسطوانة الزيت الرئيسية في وسط طاولة العمل السفلية، بينما تم تجهيز كلا الجانبين بأسطوانات زيت مساعدة. وهذا يساعد على معالجة مشكلة تعويض الانحراف المرتبطة عادةً بمشكلة تعويض الانحراف المرتبطة عادةً بالتحرك لأعلى مكابح الضغط.

سلسلة RG معروفة بتشغيلها المريح وكفاءتها العالية ودقتها. وقد أصبحت مرادفة لماكينات مكابح الضغط.

يعتبر هذا جزءًا من "تقدم العمل" العادي. لا توجد مشكلة.

عادي تشغيل الماكينة:

بعد بدء تشغيل محرك مضخة الزيت لبضع دقائق، إذا لم يكن هناك أي تشوهات، يمكن تشغيل الماكينة.

للقيام بذلك، أدر مفتاح التحويل إلى وضع "الهرولة"، واضبط وقت التأخير على الحد الأدنى، واضغط على مفتاح القدم في الاتجاه "لأسفل". سينخفض الكبش بعد ذلك بسرعة.

بمجرد اتصال الكبش بمفتاح الانتقال، سيتسبب مرحل الزمن في توقف الكبش عن الحركة بعد مسافة معينة.

إذا كان الكبش بحاجة إلى مواصلة التحرك لأسفل، فاضبط مرحل الوقت على إعداد أطول، ثم حرر مفتاح القدم، ثم اضغط على مفتاح القدم في الاتجاه "لأسفل" مرة أخرى.

لتحريك المكبس لأعلى، اضغط على مفتاح القدم في الاتجاه "لأعلى". ستعود المكبس إلى وضع البداية وتتوقف وتبقى هناك حتى تصل إلى أعلى المركز الميت.

إذا كنت قادرًا على ضبط العمق بشكل طبيعي وكانت الزوايا على كلا الجانبين غير متساوية، فاتبع هذه الخطوات:

| ل: احتمال وقوع حادث | ه: تواتر التعرض للبيئة الخطرة | ج: عواقب الحوادث | |||

|---|---|---|---|---|---|

| القيمة الكسرية | احتمال وقوع حادث | القيمة الكسرية | التردد | القيمة الكسرية | العواقب |

| 10 | إنه أمر متوقع تماماً | 10 | التعرض المستمر | 100 | الكارثة، وتعدد الوفيات (10 أو أكثر) |

| 6 | ممكن جداً | 6 | التعرض خلال ساعات العمل اليومية | 40 | كارثة، عدة وفيات (3-9 أشخاص) |

| 3 | ممكن، ولكن ليس في كثير من الأحيان | 3 | مرة واحدة في الأسبوع، أو التعرض العرضي | 15 | خطير جداً، توفي شخص أو شخصين |

| 1 | غير محتمل وغير متوقع تماماً | 2 | التعرض الشهري | 7 | إصابة خطيرة خطيرة وعجز خطير (مستوى العجز 1-4) |

| 0.5 | هذا مستحيل. من الممكن تصوره | 1 | عدة مرات في السنة | 3 | الإصابة الخطيرة والإعاقة (مستوى الإعاقة 5-6) |

| 0.2 | غير محتمل للغاية | 0.5 | تعرض نادر جداً | 2 | إصابة طفيفة (مستوى الإعاقة 7-10) |

| 0.1 | مستحيل عملياً | 1 | إصابة طفيفة | ||

ملاحظة: D ≥ 0 مصدر خطر رئيسي.

ارجع إلى عشرين نوعاً من الإصابات:

| لا يوجد | الأنشطة | وصف اسم المعدات وموقع التشغيل وما إلى ذلك | مصدر الخطر | الخصائص (العواقب المحتملة) | تقييم المخاطر | مستوى المخاطرة | |||

|---|---|---|---|---|---|---|---|---|---|

| ل- النتيجة | النتيجة الإلكترونية | درجة C | د- النتيجة | ||||||

| 1 | العملية | أثناء تشغيل المعدات أو صيانتها أو إيقاف تشغيلها | سقوط الدائرة الكهربائية وتلف العزل الكهربائي | تعرَّض لصدمة كهربائية | 1 | 10 | 7 | 70 | 4 |

| 2 | العملية | أثناء تشغيل المعدات أو صيانتها أو إيقاف تشغيلها | تسخين ماس كهربائي وحريق الدائرة الكهربائية | حريق | 1 | 10 | 7 | 70 | 4 |

| 3 | استبدال المواد الكاشطة | تشغيل المعدات وصيانتها | إصبع السحق | إصابة ميكانيكية | 1 | 6 | 3 | 18 | 5 |

| 4 | أضف الزيت الهيدروليكي | معدات الصيانة | استبدل الزيت الهيدروليكي وانزل من الارتفاع | السقوط من علو شاهق | 1 | 1 | 3 | 3 | 5 |

| 5 | افحص مضخة الزيت | تشغيل المعدات وصيانتها | ارتفاع درجة حرارة خزان الزيت الهيدروليكي في درجة حرارة عالية | الحرق | 1 | 3 | 2 | 6 | 5 |

| 6 | معدات التنظيف | معدات الصيانة | معدات التنظيف العلوي للمعدات المنسدلة | السقوط من علو شاهق | 1 | 3 | 3 | 9 | 5 |

| 7 | التغذية | معدات التشغيل | ضع يدك في المطحنة وآذ إصبعك | إصابة ميكانيكية | 1 | 6 | 7 | 42 | 4 |

| 8 | التغذية | معدات التشغيل | خدش اللوح المادي يديه وسقط ليصطدم بقدميه | إصابة ميكانيكية | 3 | 6 | 2 | 36 | 4 |

| لا يوجد | المواد | الحد الأدنى لنصف قطر الانحناء |

|---|---|---|

| 1 | 0808 、08 、08 、F 、10 、10 、10 、10 、DX2 、 E1 、 T52 、0Cr18Ni9 、1 、 1 Сr18Ni9 、 1 Сr18Ni9 、1100-H24 、T2 | 0.4t |

| 2 | 15 、 20 、 20 、 س 235 、 س 235 、 س 235 أ 、 س 15 و | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13 、 H62 (M 、 Y 、 Y2 、 CR) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7-Y、1Cr17Ni7-DY、1Cr17Ni7-DY、SUS301、 0Cr18Ni9、 SUS302 | 2.0t |

أنواع CNC أجهزة التحكم في مكابس المكابس

هناك العديد من الأنواع المختلفة لوحدات التحكم في مكابس المكابس بنظام التحكم الرقمي، بما في ذلك DA66t، وDA58t، وE530، وE52s، وما إلى ذلك، ولكل منها وظائفها الفريدة. يمكن مقارنة وحدات التحكم هذه بأجهزة الكمبيوتر، مثل Win7 و Win8 و MAC، وما إلى ذلك، حيث تختلف وظائفها.

عند اختيار وحدة التحكم، من المهم مراعاة ظروف قطعة العمل التي ستتم معالجتها، مثل نوع الانحناء، والمحاكاة ثلاثية الأبعاد، ودقة التحكم، والتعقيد. في الوقت الحالي، فإن E21 يستخدم النظام عادةً في مكابس الضغط، ويستخدم نظام E21s في ماكينات القص.

إن نظام CNC بالنسبة للقصاصات الهيدروليكية تشمل DAC310 وDAC360، بينما يتضمن نظام التحكم الرقمي لماكينة مكابس الضغط نماذج شائعة مثل DA41 وDA52 وDA53T وDA56 وDA66t وDA69t. تُستخدم هذه الأنظمة على نطاق واسع وهي من صنع العلامة التجارية ديليم من هولندا

مع التطورات الأخيرة في مكابح الضغط، أصبحت العديد من الأنظمة الأخرى متاحة، بما في ذلك سلسلة Cybelec من ألمانيا، و ديلم سلسلة من هولندا، وسلسلة ESA من إيطاليا، وسلسلة MD من هونغ كونغ، وسلسلة SNC من نانجينغ.

اختيار مكابس المكابس وأجهزة التحكم في القص باستخدام الحاسب الآلي

قد يمثل اختيار وحدة التحكم المناسبة من بين الخيارات المختلفة تحديًا للعديد من العملاء. ولتسهيل العملية، ضع في اعتبارك المعايير التالية:

إن النظام المستقر الذي تنتجه شركة تصنيع أتمتة رفيعة المستوى سيكون أكثر موثوقية من النظام الذي طوره فريق أقل خبرة.

التحكم في الحلقة المغلقة

يشار إلى التحكم في الحلقة المغلقة أيضًا بنظام التحكم في التغذية الراجعة. وهو يعمل عن طريق مقارنة القيمة المقاسة لخرج النظام بالقيمة المطلوبة، وتوليد إشارة انحراف، واستخدام تلك الإشارة للتحكم في الخرج وضبطه بحيث يكون قريبًا من القيمة المطلوبة.

على سبيل المثال، عند قيادة السيارة، يكون لديك تصور أولي للاتجاه الذي تريد أن تسلكه. أثناء القيادة، تراقب أثناء القيادة الاتجاه الفعلي للسيارة بعينيك، وتقارنه بالاتجاه المطلوب، وتجري التعديلات وفقًا لذلك، مما يجعل اتجاه السيارة في النهاية قريبًا من الاتجاه المستهدف. يشكل هذا نظام تحكم في حلقة مغلقة.

توفر أنظمة التحكم ذات الحلقة المغلقة دقة عالية وأوقات استجابة سريعة لأنها تأخذ في الاعتبار أداء كل جزء من أجزاء أداة الماكينة. ومع ذلك، نظرًا لأن نظام التحكم في الحلقة المغلقة يتضمن العديد من العناصر، فهو أكثر تعقيدًا وتكلفة من نظام الحلقة المفتوحة.

التحكم في الحلقة المفتوحة

من ناحية أخرى، لا يوفر التحكم في الحلقة المفتوحة تغذية راجعة حول نتائج التحكم الحالية. مثال على التحكم في الحلقة المفتوحة هو رمي شيء ما - فبمجرد رميه، لا يمكنك التحكم فيه بعد ذلك. وبالمثل، في نظام الحلقة المفتوحة لماكينة مكابح الضغط، تعتمد دقة الثني فقط على دقة كل جزء من أجزاء الماكينة. لا يمكن للنظام التعويض عن التغييرات في عملية الانحناءمما يؤدي إلى انخفاض دقة الانحناء. سيؤدي أي اضطراب خارجي لأداة الماكينة إلى تغيير معلماتها الداخلية، ولكن تصميم الحلقة المفتوحة أبسط وأكثر استقرارًا، سواء بالنسبة للتركيب الأولي لأداة الماكينة أو للصيانة اللاحقة.

الخاتمة

في الختام، عند شراء ماكينة مكابح ضغط، إذا كان المشتري لديه متطلبات دقة عالية وأموال كافية، فمن المستحسن شراء ماكينة بنظام الحلقة المغلقة. إذا لم تكن متطلبات الدقة عالية، فقد يكون نظام الحلقة المفتوحة خيارًا أفضل.

تمت إضافة أسطوانة مساعدة إضافية إلى الأسطوانتين الأصليتين في الكبش لتقليل التشوه بمرور الوقت بشكل أفضل. يعمل هذا التحسين على تعزيز دقة عملية الثني، مما يجعلها جيلًا جديدًا من المعدات مقارنة بماكينة مكابح الضغط ذات الأسطوانتين.

يكون هذا التصميم مفيدًا بشكل خاص عند العمل مع ماكينات الثني على نطاق واسع، حيث أن أداءه المتفوق يكون أكثر وضوحًا.

تحتوي ماكينة مكابس المكابس رباعية الأسطوانات على هيكل الماكينة تتكون من إطارين لحام متكاملين يمين ويسار وعارضتين متصلتين في المنتصف. يتم تثبيت أسطوانات الزيت الأربعة على لوح الحائط وتوصيلها بشكل صلب بالكبش.

يتم توصيل طاولة العمل بألواح الحائط الأربعة من خلال أربعة أسافين قابلة للتعديل، وتشكل المكبس المتكامل، ومنضدة العمل، والإطار المجمع ماكينة مكابح الضغط المتزامن رباعية الأسطوانات التي تتطلب حمولة موحدة ودقة عالية.

تحتوي مكابح الكبس ذات الثلاث أسطوانات على أسطوانة إضافية إضافية في منتصف الكبش، وهو أمر مفيد ل طول الانحناء. في المقابل، تحتوي مكابح الضغط ذات الأسطوانة المزدوجة على أسطوانات عند كلا الطرفين. إذا كان الطول طويلًا، ستكون الزوايا عند كلا الطرفين متساوية وقد يغرق الوسط قليلاً.

إن مكابح الضغط ثلاثية الأسطوانات هي نسخة محدثة من ماكينة مكابح الضغط ثنائية الأسطوانات، مع دقة محسنة بسبب إضافة أسطوانة مساعدة في منتصف الكبش، مما يقلل من خطر التشوه بمرور الوقت. ويبرز أداؤها المتفوق بشكل خاص عند العمل مع ماكينات مكابح الضغط الكبيرة الحجم.

أسباب عدم رجوع مكابح الضغط CNC

التدابير

يجب ضبط معلمات الانحناء بناءً على الوضع الفعلي. إذا كان الكسب صغيرًا جدًا، فقد لا ينثني شريط التمرير أو ينثني في مكانه. إذا كان كبيرًا جدًا، فقد يهتز شريط التمرير. يجب ضبط المعلمات بحيث لا يهتز شريط التمرير أثناء التشغيل ويجب أن يكون الكسب كبيرًا قدر الإمكان.

أو، قد لا يتم تعيين إزاحات الصمامات اليمنى واليسرى بشكل صحيح في برنامج التشخيص، مما يتسبب في أن يكون المحور Y صغيرًا جدًا في مكانه أو كبيرًا جدًا بحيث لا يمكن تفريغه.

إذا كان العطل هيدروليكيًا، افحص الضغط الرئيسي وتحقق مما إذا كان الصمام الكهروضوئي S5 في وضع التشغيل دائمًا.

أو قد يكون الضغط غير كافٍ. قم بتحليل أسباب عدم كفاية الضغط، سواء كان ذلك بسبب البرمجة أو الإشارة والجزء الهيدروليكي.

تتضمن أسباب البرمجة بشكل أساسي اختيار القالب، وسُمك اللوحة، والمادة، وطول قطعة العمل، ووضع الثني، إلخ. تشمل الأسباب الهيدروليكية بشكل أساسي تسربات مضخة الزيت، أو صمام الضغط النسبي الملوث أو التالف، أو عنصر المرشح المسدود، أو الزيت الملوث.

يعمل صمام التنفيس الكهرومغناطيسي على زيادة الضغط. يقوم صمام التفريغ الكهرومغناطيسي بضبط الضغط لمنع تلف الماكينة إذا كان الضغط مرتفعًا للغاية. يغير صمام الاتجاه الكهرومغناطيسي اتجاه دائرة الزيت ويتحكم في حركة أسطوانة الزيت.

قد يكون خط أنابيب عودة الزيت مسدودًا أو قد يكون هناك تسرب أو قفل في الأسطوانة الهيدروليكية. تحقق مما إذا كان المنفذ B لصمام التحكم يعمل بشكل طبيعي أو إذا كانت سدادة الصمام لا تتحرك على الإطلاق.

في الآونة الأخيرة، أبلغ العديد من مستخدمي مكابح الكبس مؤخرًا أن ماكيناتهم لا تولد ضغطًا كافيًا. يمكن أن تحدث هذه المشكلة عندما تعمل الماكينة فارغة ولكن لا يمكنها توليد قوة كافية لثني اللوح المعدني. فيما يلي بعض الأسباب والحلول المحتملة لهذه المشكلة:

إذا لم يحل أي من هذه الحلول المشكلة، فقد تكون المشكلة في مضخة الزيت، الأمر الذي يتطلب صيانة احترافية.

باتباع هذه الخطوات، يمكنك تحديد سبب مشكلة الضغط المنخفض وحلها بفعالية.

في الظروف العادية، سيتم العثور على الأصل تلقائياً بعد إيقاف تشغيل النظام. يتم تحديد عملية العثور عليه من خلال إعدادات النظام.

هناك مشكلة في المسطرة الشبكية. ما عليك سوى إجراء فحص والضغط على إرجاع وإعادة تعيين.

كما هو موضح في الشكل أعلاه: سمك الصفيحة T = 2 مم، والزاوية المركزية 90 درجة

1. احسب أولاً طول القوس:

طول القوس L = 90 درجة × 3.14 × 3.14 ÷ 180 درجة × الطبقة المركزية R59 = 92.632.

2. اختر ثني القالب:

القالب العلوي يستخدم قالبًا حادًا والقالب السفلي يستخدم قالبًا بجهد 8 فولت (عند ثني القوس، يكون الحد الأدنى لسعة V هو 4T، وهو عادةً 5-6T)

3. احسب معدل التغذية لكل طية:

معدل التغذية في كل طية = نصف سعة V للقالب السفلي المحدد

4. احسب عدد الطيات:

عدد الطيات = طول القوس L92.63 ÷ نصف سعة V 4 مم = 23 طية

5. احسب حجم التموضع لكل طية:

بعد حساب حجم تحديد موضع الطية الأولى، تنخفض الطيات الأخرى بمقدار 4 مم (صف من الداخل إلى الخارج عند ثني الثنايا وترتيبها)

6. وأخيراً، احسب زاوية الانحناء لكل انحناء:

وفقًا لبعض الصيغ الحسابية الجبرية للمثلث.

7. بعد أن تكون العملية الحسابية أعلاه صحيحة، ابدأ في اختبار الانحناء مع النفايات الصفائح المعدنيةومعالجة المنتج بعد اختبار الزاوية.

لننظر إلى الصورة أدناه أولاً.

سمك الصفيحة 2 مم، وزاوية الانحناء 120 درجة، ونصف قطر الانحناء الخارجي 30، ونصف قطر الطبقة المحايدة 29، وطول قوس الطبقة المحايدة محسوب للانحناء القوسي.

لذلك، يتم أيضًا حساب أزمنة الانحناء وزاوية الانحناء لكل انحناء وفقًا لطول قوس الطبقة المحايدة

تبلغ المسافة بين الطبقة المحايدة والحافة نصف سُمك اللوحة.

في الشكل أعلاه، ما عدد الانحناءات اللازمة لثني القوس، وما زاوية الانحناء لكل انحناء؟

إذا قمنا بتغذية 2 مم لكل انحناءة.

إذا لم نتمكن من قياس طول القوس أثناء الانحناء، فيمكننا أيضًا حسابه وفقًا للصيغة التالية :

زاوية الانحناء = 180 - {(2 / 3.14 × نصف قطر الطبقة المحايدة) × 180} = 180 - {(2 / 3.14 × 29) × 180} = 176

إذا كنت ترغب في ثني 3 مم في كل مرة، استبدل 2 بـ 3 في المعادلة أعلاه.

بالطبع، الصيغة أعلاه هي صيغة حسابية نظرية. في المعالجة الفعلية، يجب تعديلها وفقًا للنتائج المحسوبة بالصيغة أعلاه.

يعتمد ذلك على حجم جهازك. بالنسبة لـ مكابح مكابس صغيرة الماكينة، ما عليك سوى إزالة العمود المتزامن. بالنسبة لمكابح الكبس الكبيرة، قم بضبط الأسطوانات المختلفة من خلال الدوران الأمامي والخلفي لمحركين منفصلين، وهو ما يجب أن يقوم به المحترفون. قد يؤدي الضبط غير الصحيح إلى كسر العمود المتزامن.

إذا كان لديك ماكينة مكابس مكابس عادية، يمكنك ضبط العمود المتزامن على أسطوانة الزيت من خلال الوقوف على الماكينة. للقيام بذلك، افصل العمود واضبط أحد طرفيه بناءً على الطرف الآخر. ثم، أعد توصيل العمود المتزامن حتى يتطابق الطرف المعدل مع الطرف المرجعي.

يعتمد ذلك على النظام الذي تستخدمه. بشكل عام، يمكن تشغيل نظام تحكم رقمي بسيط عن طريق ضبط شوط الأسطوانة وحجم المقياس الخلفي. إذا كنت بحاجة إلى ثني خطوات متعددة، فيمكنك ضبط الحجم المطلوب لكل خطوة من خطوات الثني وفقًا لطرق تشغيل الأنظمة المختلفة، وسيعمل النظام في حلقة. إذا كانت مكابح الضغط المؤازرة الكهروهيدروليكية الهيدروليكية بنظام التحكم الرقمي بالكامل، فأنت بحاجة إلى ضبط القوالب العلوية والسفلية المحددة، وسمك المادة، والمادة، والطول، ووضع الثني، والزاوية، وحجم المقياس الخلفي. اعتمادًا على احتياجاتك، يمكنك أيضًا ضبط معلمات مثل موضع نقطة تغيير السرعة، وارتفاع العودة، ووقت تثبيت الضغط، وتعويض الانحراف. يعمل كل نظام بشكل مختلف، لذلك لا يمكن تعميمها. آمل أن تكون هذه المعلومات مفيدة.

يوجد مفتاحي تنقل بالقرب من الماكينة. يستخدم أحدهما للحد من الارتفاع والآخر لتخفيف الضغط. إذا كنت ترغب في إبطاء الماكينة، يمكنك تقليل إعداد مفتاح تخفيف الضغط قليلاً.

يتم حساب بُعد التمدد بناءً على الطبقة المركزية. يرتبط طول الفراغ بزاوية R للقالب. بعد الطي الفعلي، تحقق من حجم الجزء وقم بتعديل حجم الفراغ وفقًا لذلك. تتكون زاوية الانحناء من ثلاث نقاط، النقاط الموجودة على جانبي كتف القالب السفلي والنقطة الخارجية للمركز الميت، بالإضافة إلى زاوية الارتداد. تبلغ زاوية الارتداد للفولاذ المقاوم للصدأ 5 درجات تقريبًا.

في 90 درجة ثني الصفائح المعدنية، يتم حساب زاوية الانحناء على أنها زاوية الانحناء القائمة ناقص 1.7 مضروبًا في سُمك المادة. على سبيل المثال، إذا كانت المادة عبارة عن صفيحة حديدية سُمكها 1 مم وأبعاد الانحناء 100 مم و50 مم، فإن طول التمدد المحسوب هو 100 مم + 50 مم - 1.7 مم = 148.3 مم. يتم أحيانًا تعديل عامل 1.7 هذا إلى 1.6 أو 1.65، اعتمادًا على متطلبات الدقة. ومع ذلك، نظرًا لأن كل مصنع للصفائح المعدنية قد يستخدم قوالب ثني مختلفة قليلاً، فقد يكون هناك بعض التباينات، ولكن يمكن استخدامها عادةً دون تعديلات.

معادلة الحساب هي P=650S^2*L/v.

P: الضغط الاسمي بالكيلو نيوتن. S: سُمك اللوح بالملليمتر. L: طول الانحناء بالمتر. V: عرض الشق بالملم. حيث V: 8-10 أضعاف سُمك اللوح.

ترتبط هذه القوة بالقوة المادية, نصف قطر الانحناءوعرض الأخدود على شكل V، وطول الانحناء المطلوب.

توجد معادلات حسابية على ملصق ماكينات مكابح الضغط العادية. بالنسبة للصلب العادي منخفض الكربون، تكون المعادلة عادةً كما يلي:

قوة الانحناء = 65 × سُمك اللوحة ^2 (بالسنتيمتر) × عرض اللوحة (بالسنتيمتر) / (8 إلى 10 أضعاف سُمك اللوحة بالسنتيمتر).

تنقسم طريقة الحساب إلى حالتين، ويكون التحليل المحدد على النحو التالي:

معادلة الحساب هي:

L = 0.5 π × (R + معامل K × T) × (θ / 90)

L: طول الصفيحة المعدنية بعد الفتح R: نصف القطر الداخلي للثني T: سُمك المادة θ: زاوية الانحناء معامل K: ثابت يحدده موضع المحايد خط الانحناءوالتي تتراوح من 0 إلى 1 وتمثل مقاومة المادة للتمدد أثناء الانحناء.

في تصميم الصفائح المعدنية، تعتمد معادلة حساب تسطيح الصفائح المعدنية الشائعة الاستخدام على معامل K. والعلاقة بين معامل K ومعامل Y هي:

معامل Y = (π / 2) × معامل K.

يعتمد معامل الانحناء على عوامل مختلفة مثل سُمك الصفيحة، وزاوية الانحناء، ونصف قطر الانحناء، والقوالب العلوية والسفلية لماكينة الثني، وطول أجزاء الانحناء. عادةً ما يتم استخدام القيم التجريبية، لأن الخوارزمية القياسية التقليدية لا تأخذ في الاعتبار تآكل المعدات. يتغير المعامل باختلاف سُمك اللوحة وزوايا الانحناء والمواد.

على سبيل المثال، يبلغ معامل الانحناء بزاوية 90 درجة للصفائح المدرفلة على البارد بزاوية 1 مم 1.82 مم، بينما يبلغ 3.5 مم للصفائح المدرفلة على البارد بزاوية 2 مم. المعامل لزاوية 90 درجة هو 1 مم، و60 درجة هو 1/2 مم، و45 درجة هو 1/3 مم. إذا كانت زاوية الانحناء أقل من 30 درجة، فقد لا يتم خصمها أو قد يتم خصم 0.5 مم، اعتمادًا على سُمك الصفيحة.

يؤثر نصف قطر الانحناء أيضًا على المعامل ويرتبط بماكينة مكابح الضغط. يمكن لماكينة الثني الأحادية أو المزدوجة على شكل حرف V القياسية التعامل مع معظم الحالات، ولكن إذا احتاج العميل إلى نصف قطر ثني أصغر أو أكبر، فيجب تحليل ذلك بالتفصيل. إذا كان نصف القطر صغيرًا جدًا, الحَزّ يمكن استخدامها قبل الثني. إذا كان نصف القطر كبيرًا جدًا، يمكن استخدام الثني المجزأ أو استخدام ثقب نصف القطر المقابل على القالب العلوي.

لاحظ أن الآلات والمعدات تلعب دورًا مهمًا. لا يمكن لمكابح الكبس المستخدمة منذ فترة طويلة ثني الفولاذ المقاوم للصدأ مقاس 1.5 مم على مسافة 1 متر بقالب سفلي 8 مم.

يرتبط معامل الانحناء للصفائح الفولاذية المدرفلة على البارد ارتباطًا وثيقًا بنصف قطر الانحناء، وهناك صيغ حسابية محددة. يساوي معامل الانحناء (z) للصفائح الفولاذية المقاومة للصدأ من 0.2 إلى 0.3 ضعف السماكة (T)، وعمومًا 0.25 ضعف السماكة (T).

| السُمك | المعامل |

|---|---|

| 0.5 | 0.2 |

| 0.8 | 0.3-0.4 |

| 1 | 0.4 |

| 1.2 | 0.5 |

| 1.5 | 0.6 |

| 2 | 0.8 |

| 2.5 | 1.0 |

عندما تكون t > 3.0، يكون معامل الانحناء 0.3 ~ 0.4t.

معامل الانحناء لـ صفيحة ألومنيوم 0.5T.

معامل الانحناء للقضيب النحاسي 0.4 طن.

وبوجه عام، يزداد طول الصفيحة الرقيقة بمقدار سمك صفيحتين في كل مرة يتم طيها، على الرغم من أن ذلك قد يختلف قليلاً حسب المعدات المستخدمة. كلما كان القالب السفلي المحدد أعرض، كلما كانت زاوية R أكبر وزادت الزيادة في الطول. من الأفضل إجراء الاختبار على المعدات المستخدمة للحصول على نتائج أكثر دقة.

هناك ثلاثة أسباب لانحراف ماكينة الثني عن مركز قطعة العمل:

قد تتضمن أسباب عدم تحرك مكابح الضغط الهيدروليكية لأعلى ولأسفل ما يلي:

إذا كنت تحتاج إلى زاوية R دقيقة عند الثني، فمن المستحسن أن تستخدم مكابح الضغط CNC. قد ينتج عن مكابح الكبس العادية زاوية R بسبب انخفاض دقة التصنيع الآلي. إذا كان انحراف الزاوية الصغير مقبولاً، فقد يساعدك ضبط الضغط.

إذا كنت ترغب في تجنب المشاكل المحتملة، يمكنك اختيار أ CNC مكابح الضغط التي تكلف أكثر. باستخدام هذا الخيار، يمكنك إدخال الزاوية المطلوبة مباشرةً.

لإزالة أسطوانة الزيت من مكابح الكبس:

إذا واجهت ماكينة مكابس المكابس CNC مشاكل في النظام الهيدروليكي أو دائرة حماية تسلسل الطور الخاصة بها، فقد يكون ذلك بسبب تسلسل طور كهربائي ثلاثي الأطوار غير صحيح. يمكنك محاولة تغيير تسلسل الطور لحل المشكلة.

عند تحضير مكابح الضغط، من المهم اتباع الخطوات التالية:

يمكن حماية الجانب الخارجي من الصفيحة المعدنية أثناء الثني بطبقة، مثل غشاء بلاستيكي. يمكن تقليل زاوية ثني الجانب الداخلي باستخدام مثقاب أصغر. يجب صقل أي انبعاجات تتشكل أثناء العملية لإزالة المسافة البادئة.

لضبط السرعة أثناء عملية الثني، يمكنك تعديل صمام الخانق على كتلة الصمام الهيدروليكي. هناك خياران:

أسباب تغيرات الضغط أثناء تشغيل مكابح الضغط:

من الطبيعي أن يتذبذب الضغط أثناء التشغيل. يحدث هذا عادةً بسبب ضبط الضغط بشكل غير صحيح.

هناك ثلاثة عوامل يجب مراعاتها عند ضبط الضغط:

إذا فشلت ماكينة مكابح الكبس في الارتفاع، فإن الخطوة الأولى هي التحقق مما إذا كانت العملية الكهربائية تعمل بشكل طبيعي. إذا كان الأمر كذلك، فمن المحتمل أن يكون السبب هو انسداد في صمام الفائض الصاعد، والذي يجب تنظيفه من أي شوائب أو مواد غريبة.

وبدلاً من ذلك، قد تكون المشكلة في صمام اتجاهي مسدود، وهو ما يتطلب التنظيف أيضاً.

لحام قضيب أفقي ودفعه بمسامير.

زاوية انحناء المخروط أكبر قليلًا من زاوية انحناء الأسطوانة. تُحسَب زاوية انحناء الأسطوانة على أنها 180-360/ن. على سبيل المثال، إذا كانت 36 حافة مطوية، تكون زاوية الانحناء 170 درجة.

(انظر الشكل المرفق)

لثني قوس دائري كبير باستخدام ماكينة مكابس المكابس، يجب صنع مجموعة مخصصة من المثقاب والقوالب القوسية الدائرية.

يمكن لهذا القالب أن يستوعب نصف قطر ثابت فقط، لذلك هناك متطلبات معينة للرسم.

لا يمكن استيفاء جميع أبعاد القوس مع هذا القالب، لذلك يجب على مهندسي الصفائح المعدنية تصميم أجزاء الصفائح المعدنية بناءً على القالب المتاح.

عادةً ما تحتوي ماكينة مكابح الضغط على شوط سفلي يبطئ من سرعته عند اقترابه من قطعة العمل. ثم تبدأ في الثني بسرعة أبطأ عندما يتم ضغطها.

إذا كانت قوة الانحناء غير كافية، مما يسبب صعوبة في الانحناء، فقد يكمن السبب في طول المادة، أو سُمك قطعة العمل، أو ضغط الماكينة. يجب مراعاة هذه العوامل بعناية.

عند استخدام ماكينة مكابس المكابس، من المهم تحديد ما إذا كان يتم التحكم في السرعة عن طريق قطر الصمام أو النظام، بناءً على نوع الماكينة.

بغض النظر عن نوع الماكينة، من الممكن إبطاء السرعة عن طريق قفل سكة التوجيه قليلاً.

يعد فحص التسريبات الداخلية في ماكينة مكابس المكابس أمرًا بسيطًا نسبيًا. قم بتطبيق الضغط الهيدروليكي وبعد 15 دقيقة، إذا كان هناك زيت يتدفق إلى التجويف ويعود من خلاله، فإن أنبوب الإرجاع سيكون ساخنًا جدًا.

للتخلص من المشكلات الميكانيكية، ادفع رأس صمام صمام التحويل لأسفل باستخدام مفك براغي للتحقق من التشغيل السليم.

وبالإضافة إلى ذلك، افحص ضغط صمام مدخل الطاقة، الذي يقلل الضغط من العالي إلى المنخفض.

إذا تم استبعاد الأسباب الميكانيكية، فمن المحتمل أن تكون المشكلة في مجموعة الصمامات.

لضمان التشغيل السليم لماكينة مكابح الضغط:

عندما يتعذر على اللكمة القياسية تجنب موضع معين، يوصى باستخدام مثقاب معقوفة معقوفةكما هو موضح في الشكل (1)، لتجنب الموضع.

ومع ذلك، إذا كان الثقب المعقوف لا يزال غير قادر على تجنب الموضع، فقد يكون من الضروري استخدام عملية إضافية. يمكن القيام بذلك عن طريق الضغط أولاً على ختم على طول خط الانحناء، كما هو موضح في الشكل (2).

لتحسين نتائج الانحناء، يوصى بثني المادة بزاوية معينة لمنع اصطدام الشفرة، ثم الضغط على الحافة إلى 90 درجة، كما هو موضح في الشكل (3).

بشكل عام، يمكن استخدام عملية النقش للثني الذي لا يمكن إكماله في عملية واحدة. يسمح ذلك بتشكيل أفضل لخط الثني أثناء الثني الثاني، مما يقلل من خطر انحراف الثني أو ضعف التحكم في زاوية الثني. ومع ذلك، يجب تجنب هذه العملية إن أمكن، حيث إنها لا تقدم نفس نتائج الثني المباشر وقد تؤدي إلى انحراف الحجم والزاوية.

يمكن أيضًا استخدام مكابح الكبس للضغط على حافة قطعة العمل عن طريق ثنيها أولاً إلى 30 درجة ثم الضغط عليها باستخدام مثقاب مسطح. ومع ذلك، يوصى عمومًا بتجنب استخدام مكابح الكبس لتطويق الحافة، حيث أن مكبس التثقيب عادةً ما يعطي نتائج أفضل.

أثناء عملية الثني، يمكن أن يؤدي حجم الشُّغْلَة وسكين الثني إلى حدوث تداخل، وبالنسبة لقطع العمل الأكبر حجمًا، قد تتداخل مكابح الضغط نفسها مع عملية الثني. لذلك، من المهم مراعاة سهولة الثني والجدوى في عملية التصميم.

يعد الانحناء عملية حاسمة تؤثر بشكل كبير على جودة المنتج النهائي، وتنشأ العديد من مشكلات الجودة من سوء التحكم في حجم الانحناء. وينبغي إيلاء اهتمام خاص لعملية الانحناء في عملية التصميم لضمان استقرار الجودة أثناء الإنتاج بكميات كبيرة.

حجم الانحناء محدود بسُمك الصفيحة ويرتبط بالقالب السفلي. يوصى باختيار فتحة على شكل V بسماكة 6 أضعاف سماكة الصفيحة للقالب السفلي لتحقيق معامل الانحناء الأكثر اتساقاً.

يتم تصنيف فتحات القوالب بشكل عام بناءً على العرض الخارجي للفتحة، كما هو موضح في الشكل (4)، ويشار إليها بفتحات #6 و#10 على التوالي.

ومع ذلك، عندما يتم اختيار أخدود صغير بما فيه الكفاية للثني، يمكن أن تحدث المسافة البادئة بسهولة. بشكل عام، تكون المسافة البادئة أسفل الأخدود #6 واضحة. من ناحية، فإنه يؤثر على المظهر، ومن ناحية أخرى، يمكن أن يصدأ بسهولة، لذلك يجب أن يؤخذ في الاعتبار في عملية التصميم.

كما هو موضّح في الشكل، بالنسبة للفتحة #10، يجب أن تكون المسافة من خط الانحناء إلى حافة الموضع أكبر من 5.0 مم قبل الانحناء. بالنسبة للفتحة #4، وهي أصغر فتحة أداة، يجب أن تكون المسافة من خط الثني إلى حافة التموضع أكبر من 2.0 مم. تُستخدم فتحة الأداة #4 في الغالب للألواح الرقيقة (أقل من 1.2 مم) لأن استخدامها للألواح السميكة قد يؤدي إلى ارتفاع الضغط للغاية وصغر الأخدود للغاية، مما يؤدي إلى انفجار أخدود السكين.

عند ثني الصفيحة مقاس 1.0 مم، يجب أن تكون حافة الثني أكبر من 3.5 مم لمنع حدوث مسافة بادئة. بالنسبة للوح 1.5 مم، يجب أن تكون حافة الثني أكبر من 5.0 مم، وبالنسبة للوح 3.0 مم، يجب أن تكون حافة الثني أكبر من 12 مم. يجب مراعاة هذه الاعتبارات أثناء عملية التصميم.

في عملية الانحناء الفعلية، قد تنشأ مشاكل مختلفة وينبغي النظر في تأثير الانحناء على العمليات الأخرى. يجب تحليل المشاكل المحددة وترتيب العملية وفقًا لذلك. قد يقوم الموردون أيضًا بتصنيع أدوات ثني خاصة إذا لزم الأمر. ومع ذلك، إذا كان شكل الأدوات غريبًا أو كان الانحناء أكبر، فإن ذلك سيؤثر حتمًا على صلابة القاطع ويقلل من عمره الافتراضي.

بالتأكيد، كما هو موضح أدناه:

بيئة تشغيل مكابح الكبس محددة للغاية، كما أنها تؤثر باستمرار على تقادم الماكينة. مكابح الضغط CNC لها متطلبات درجة حرارة معينة لغرفة العمل. إذا كانت درجة الحرارة مرتفعة للغاية، فسوف يتسبب ذلك في ارتفاع درجة حرارة المحرك وتوقف التشغيل. إذا كانت درجة الحرارة منخفضة جدًا، فسيؤدي ذلك إلى انخفاض درجة حرارة الزيت وعدم كفاية الضغط. بالإضافة إلى ذلك ، تنتج مكابح الضغط CNC كمية كبيرة من الغبار المعدني أثناء التشغيل ، وسيؤثر هذا الغبار على كفاءة المكونات الهيدروليكية ويؤثر بشكل غير مباشر على استقرار آلة مكابح الضغط CNC.

اضبط شوط الأسطوانة عن طريق ضبط الحدين العلوي والسفلي على الجدار الجانبي.

مادة الصفيحة: 1-3 مم، يجب أن يكون عرض الأخدود 4-6 أضعاف سمك المادة.

للوحة السميكة: 4-10 مم، يجب أن يكون عرض الأخدود 8-10 أضعاف سمك المادة.

يؤدي عرض الأخدود الأصغر إلى زاوية R أصغر بعد الثني ويتطلب ضغط ثني أكبر. وعلى العكس من ذلك، يؤدي عرض الأخدود الأكبر إلى زاوية R أكبر ويتطلب ضغط ثني أقل.

يجب أن يعتمد اختيار عرض الأخدود على الحمولة ومتطلبات المعالجة لماكينة مكابح الضغط المختارة، والتي تعتمد على الخبرة الصناعية بدلاً من معايير الصناعة.

إذا كان جهاز PLC مقفلاً، فمن المحتمل أنك ستحتاج إلى الاتصال بالشركة المصنعة لفتحه. يجب أن يكون المصنع الأصلي قادرًا على تقديم هذه الخدمة. إذا لم يكن الأمر كذلك، فإن تغيير النظام يمكن أن يكون إشكالياً لأن إعدادات المعلمات الأصلية قد لا تكون متوافقة مع النظام الجديد.

نصف قطر الصفيحة ثني المعادن يتم تحديده من خلال عوامل مختلفة مثل سُمك الصفيحة المعدنية، والمادة، ونصف قطر قالب الثني العلوي والسفلي، وضغط الثني، ودرجة حرارة العمل. ويؤثر ضغط الانحناء، الذي يتم تحديده فقط من خلال سُمك الصفيحة المعدنية وعرض الشق في قالب الثني السفلي، على التغير في نصف قطر الانحناء. يمكن تثبيت تأثير نصف قطر الانحناء عن طريق الحد من العوامل ذات الصلة بناءً على المتطلبات.

وقد لوحظ أنه كلما زادت سماكة المادة، زاد نصف قطر الانحناء. وذلك لأن الألواح الأكثر سُمكًا تتطلب ضغط ثني أكبر وشقًا أكبر في قالب الثني السفلي. للمادة أيضًا تأثير على نصف قطر الانحناء، ولكن ليس لها تأثير كبير في الاستخدام العملي. يمكن إنشاء جداول عوامل الانحناء المخصصة للمواد المختلفة.

كلما زادت سماكة الصفيحة المعدنية، زادت مقاومتها للتشوه الناتج عن الانحناء، مما يتطلب ضبط الضغط. ومع ذلك، لا يمكن زيادة ضغط الثني إلى ما لا نهاية ويجب تعديله إلى مستوى مناسب. يتناسب ضغط الثني طرديًا مع سُمك الصفيحة المعدنية ويتناسب عكسيًا مع عرض الشق في قالب الثني السفلي.

في الممارسة العملية، يتم تعيين سُمك الصفيحة المعدنية، ويتم تحديد عرض الشق للقالب السفلي بناءً على السُمك. لذلك، يكون ضغط الانحناء، الذي تحدده عوامل أخرى، ثابتًا، ولا يحتاج نصف قطر الانحناء إلى مراعاة عامل الضغط.

الفولاذ المقاوم للصدأ 304 هو علامة تجارية يابانية، وهو ما يعادل 00Cr19Ni10 في الصين. وهو جزء من عائلة الفولاذ الأوستنيتي المقاوم للصدأ.

إن معالجة تخفيف الإجهاد للفولاذ الأوستنيتي المقاوم للصدأ هي عملية معالجة حرارية تزيل الإجهاد المتبقي الذي يحدث بعد الشغل على البارد أو اللحام. يتم تسخين الفولاذ عادةً إلى 300 إلى 350 درجة مئوية للتقسية.

بالنسبة للفولاذ الذي لا يحتوي على عناصر التثبيت مثل Ti وNb، يجب ألا تتجاوز درجة حرارة التسخين 450 درجة مئوية لتجنب ترسيب كربيدات الكروم و التآكل بين الخلايا الحبيبية.

بالنسبة للفولاذ المقاوم للصدأ منخفض الكربون للغاية والفولاذ المقاوم للصدأ المصنوع من سبائك Ti وNb الذي خضع لعملية الشغل على البارد أو اللحام على البارد، من الضروري تسخينه عند درجة حرارة تتراوح بين 500 و950 درجة مئوية، ثم تبريده ببطء للتخلص من الإجهاد. يمكن لهذه العملية تقليل احتمالية التآكل بين الخلايا الحبيبية وتحسين مقاومة الفولاذ للتآكل الإجهادي.

لذا، إذا كنت ترغب في تخفيف الضغط من 304، فإن نطاق درجة الحرارة المثالي هو ما بين 300 إلى 350 درجة مئوية، مع وقت عام موصى به يتراوح بين 1.5 إلى 2.5 ساعة لكل 100 مم من المقطع الفعال.

فيما يتعلق بسؤالك عن إزالة الإجهاد بعد الثني، لا أعتقد أن هذا ضروري. لا يسبب الثني أي تغيرات هيكلية في الفولاذ الأوستنيتي المقاوم للصدأ، ولا يوجد إجهاد متبقي بعد التشوه. يمكنك تقويمها دون إزالة الإجهاد.

هناك العديد من تدابير حماية السلامة لماكينات مكابح الضغط، بما في ذلك الستائر الضوئية الآمنة، وشبكة الأمان، والحماية بالليزر. ومع ذلك، فإن الأكثر استخدامًا هو جهاز حماية الستائر الضوئية الآمنة نظرًا لمرونته وسهولة تشغيله لمختلف أنواع الصحافة ماكينات الفرامل.

1. تعديل الماكينة:

لضبط مسافة شوط المكبس وفقًا لسُمك الصفيحة المطوية وحجم فتحة القالب السفلي على شكل حرف V، اضغط على الأزرار لأعلى ولأسفل على الصندوق الكهربائي للتحكم في المحرك الصغير للأمام والخلف للوصول إلى طول امتداد مكبس التحكم. يتم التحكم في شوط المكبس وهناك مؤشرات بجانب أسطوانة الزيت. ملاحظة: يجب أن تكون المكبس في أعلى المركز الميت (أي الضغط على مفتاح التنقل) لكي يكون الضبط فعالاً.

2. الحد الأعلى لضبط الكبش:

عندما ترتفع المكبس، سوف يلامس مفتاح الانتقال ويبقى في الموضع المطلوب، مما يقلل من مسافة تفريغ المكبس ويحسن الإنتاجية. في مواصفات "مستمر"، يمكن أيضًا إصدار أمر للعمل المستمر.

3. الحركة البطيئة لضبط الكبش:

عندما يتحرك الكبش لأسفل، ستلمس كتلة الحد السفلي مفتاح الانتقال، مما يتسبب في تحرك الكبش ببطء.

4. ضبط فجوة الثقب والقالب:

قم بقياس الفجوة بين المثقاب والقالب عندما يقترب الجزء السفلي من المثقاب من الشكل V للقالب السفلي، ثم قم بتصحيح مسافة الرفع للكبش.

5. تعديل زاوية ثني قطعة العمل:

قد ينحرف المكبس ومنضدة الشغلة للماكينة أثناء التشغيل، مما يتسبب في أن تكون الزاوية الوسطى لقطعة العمل أكبر من الزاوية الموجودة في كلا الطرفين. قم بضبط براغي لوحة العمل لضمان اتساق زاوية قطعة العمل. تم ضبط هذه الوظيفة في المصنع ولا تحتاج بشكل عام إلى مزيد من الضبط.

6. تعديل ضغط الانحناء:

تحقق من الجدول أو احسب ضغط حمولة الصفيحة المطوية باستخدام معادلة الضغط، ثم اضبط العجلة اليدوية لصمام التنظيم عن بُعد لجعل الضغط أكبر قليلاً من حمولة الصفيحة المطوية، مما يقلل من الحمل غير الضروري على الماكينة.

7. تعديل التوازي بين قاع الكبش ومنضدة العمل:

إذا تبين أن زوايا الطي في كلا طرفي قطعة العمل غير متناسقة بعد استخدام الماكينة لفترة من الوقت، فاضبط كتلة الضبط في الطرف السفلي من أسطوانة الزيت للحفاظ على الجزء السفلي من المكبس موازيًا لمنضدة العمل.

وعموماً، يتم تفكيك الأسطوانة الهيدروليكية واستبدال حلقة الختم. عادة ما يتم تركيب الأغطية الطرفية في طرفي الأسطوانة الهيدروليكية بطريقتين. الأكبر الأسطوانات الهيدروليكية تستخدم في الغالب ألواح شفة. لإزالة غطاء الأسطوانة، قم بربط عدة براغي على كتلة الأسطوانة الوسطى، ثم قم بإزالة البراغي واسحبها ببطء. بالنسبة للأسطوانات الهيدروليكية الأصغر حجمًا، يكون جسم الأسطوانة ورأسها ملولبين، ويمكن إزالة الغطاء الطرفي الدوار من جسم الأسطوانة. إذا لم تكن على دراية بالأسطوانة الهيدروليكية، فمن المستحسن أن يقوم شخص آخر بمناولة الأسطوانة، حيث أن المناولة غير السليمة أثناء التفكيك والتجميع يمكن أن تتلف بسهولة حلقة منع التسرب والسطح الداخلي.

إذا كان مرآة من الفولاذ المقاوم للصدأ الصفيحة مخدوشة، يمكن استخدام الطرق المناسبة لعلاجها. كشركة مصنعة لألواح مصقولة من الفولاذ المقاوم للصدأ، غالبًا ما يطرح العملاء أسئلة مماثلة.

وعموماً، إذا لم يكن الخدش عميقاً، فيمكن تنعيمه خلال تلميع المرآة عن طريق إبطاء سرعة أسطوانة التغذية وخفض رأس الطحن.

هناك نوعان من الخدوش على الفولاذ المقاوم للصدأ المرآة: تلك التي تحدث قبل المعالجة وتلك التي تحدث بعد المعالجة بالمرآة.

إذا كان الخدش من النوع الأول، يجب الحكم على شدة الخدش. إذا تجاوزت مساحة الخدش وعمقه حد قبول العميل لتأثير المنتج النهائي، فيجب إعادة اختيار الألواح المؤهلة. من المهم الحكم على ما إذا كانت المنتجات النهائية النهائية تفي بمتطلبات العميل قبل معالجة الألواح، حيث يمكن أن يوفر ذلك الوقت والمال.

يمكن إصلاح الخدوش الموضعية، بغض النظر عن عمقها، عن طريق اللحام بقوس الأرغون ثم صقلها بواسطة ماكينة صقل. بعد التلميع، يمكن معالجتها مرتين (أو أكثر) بواسطة تلميع المرآة المعدات، والتي يمكن أن تحل هذه المشكلة.

من الصعب نسبيًا التعامل مع الخدوش الخطية أو الخدوش السطحية. يمكن حل الخدوش الضحلة عن طريق إبطاء سرعة بكرة التغذية وخفض رأس الطحن. ليس من السهل إصلاح الخدوش العميقة. يوصى بتجنب مناطق الخدوش أثناء معالجة وقطع مواد الألواح المرآة.

يمكن تقسيم خدوش المساحات الكبيرة إلى نوعين بناءً على عمق الخدش، وطريقة المعالجة هي نفسها المستخدمة في الخدوش الموضعية.

إذا كان الخدش من النوع الثاني، يكون التعامل معه أكثر صعوبة. يوصى بتقليل أو تجنب احتمال حدوث خدوش على لوحة المرآة باستخدام غشاء واقٍ، وتغليف اللوحة بإطار خشبي، وحشو اللوحة بإطار خشبي، وحشو الورق المقوى أو الألواح البلاستيكية من الأعلى والأسفل، وتغليف اللوحة بالكامل بورق مقاوم للماء، والإشارة إلى "حماية اللوحة، لا تخدش" على اللوحة أو سطح التغليف.

يمكن إصلاح صفيحة الفولاذ المقاوم للصدأ المرآة النهائية ذات الخدوش باستخدام الطرق المذكورة أعلاه. إذا كانت المنتجات شبه المصنعة ذات السطح المرآتي تحتوي على خدوش، فيجب استخدام مجموعة متنوعة من معدات التلميع، مثل آلة التلميع المحمولة المزودة بعجلات تلميع قابلة للاستبدال، للحصول على نتائج إصلاح أفضل.

يمكن الحفاظ على دقة ماكينة مكابح الكبس الشهيرة في حدود ± 0.5 مم، بينما تبلغ دقة ماكينة مكابح الضغط المؤازرة حوالي ± 0.1 مم، وهو ما يعادل 10 أسلاك.

أبعاد الثني الدنيا لأنواع مختلفة من مكابح الضغط موضحة في الجدول أدناه:

| السُمك | القالب السفلي (V) | الحد الأدنى لبعد الانحناءة الأولى | الحد الأدنى لبعد الانحناء العكسي الثاني |

|---|---|---|---|

| 0.5 مم | 6 | 4 مم | 4 مم + ر |

| 0.8 مم | 6 | 4 مم | 4 مم + ر |

| 1.0 مم | 6 | 5 مم | 5 مم+ط |

| 1.2 مم | 8 | 5.5 مم | 5.5 مم+ط |

| 1.5 مم | 12 | 8.5 مم | 8.5 مم+ط |

| 2.0 مم | 16 | 11 مم | 11 مم + ر |

| 2.3 مم | 16 | 12 مم | 12 مم+ط |

| 2.5 مم | 20 | 14 مم | 14 مم+ط |

| 3.0 مم | 25 | 17.5 مم | 17.5 مم+ط |

بشكل عام، اضبط وقت ترحيل الوقت بشكل عام.

مكابح الكبس الكهربائية الهيدروليكية المؤازرة المتزامنة باستخدام الحاسب الآلي هي نوع جديد من مكابح الكبس. سيقدم هذا الدليل أساسيات اختيار مكابح الضغط المناسبة، والعديد من العوامل التي يجب مراعاتها.

الخطوات:

الملاحظات:

إذا كنت ترغب في الحصول على قالب نصف دائرة، ستحتاج إلى قالب مخصص لنصف دائرة. إذا لم يكن لديك واحد، يمكنك تصميم وإنشاء قالب علوي وآخر سفلي.

يجب أخذ الحد الأدنى لنصف قطر الانحناء في الاعتبار عند تصميم الانحناء. بالنسبة للمواد النموذجية، يكون نصف القطر مساوياً لسُمك الصفيحة. بالنسبة للمواد ذات اللدونة الضعيفة، يجب زيادة نصف القطر وفقًا لذلك.

ما تحتاج إلى معرفته هو قيمة R على المحور المحايد. يميل المحور المحايد نحو الداخل. إذا كانت مستديرة، يجب أن تكون قيمة R الداخلية.

بشكل عام، المحور المحايد للوحة SPCC هو 0.445 طن من الداخل إلى الخارج. لا يمكن حساب زاوية R الداخلية. هذا يعتمد على أداة الثني الخاصة بك. أدوات الثني المختلفة لها قيم R داخلية مختلفة، والتي يمكن اعتبارها متشابهة فقط.

يمكن تقسيم أدوات الثني إلى لكمات حادة ولكمات نصف قطرية.

من أجل الدقة ثني الصفائح المعدنية، يمكن إجراء الحساب على النحو التالي بعد التقريب: نصف القطر الداخلي A + نصف القطر الداخلي B + 0.35T = البُعد غير المطوي C.

يختلف نصف قطر الانحناء لكل سمك مادة، ولكن نصف القطر الافتراضي في النظام مضبوط على 1 مم. من المهم ضبط خصم الانحناء يدويًا في كل مرة. لحساب بيانات كل صفيحة معدنية، يمكن الرجوع إلى بدل الانحناء الجدول. ومع ذلك، من المهم أن نلاحظ أن هذه الحسابات تتطلب خبرة ومعرفة بـ معالجة الصفائح المعدنية التكنولوجيا.

دقة الحسابات من جدول معامل الانحناء غير مضمونة. فقط أولئك الذين لديهم فهم جيد للقوالب والقدرة على التعامل مع الانحناءات المختلفة يمكنهم حساب حجم الثني بدقة. يحاكي البرنامج الانحناء بسماكة ثابتة مثالية، ولكن في الواقع، يتناقص السماكة أثناء الانحناء. يمكن ضبط نصف القطر الافتراضي لسُمك المادة إما على 1 أو 0.5، بناءً على الإعدادات السابقة وقد لا يكون ذا معنى.

عند تصميم أجزاء الصفيحة المعدنية، يجب تعيين القيمة بشكل فردي بناءً على الخبرة أو عن طريق التحقق من جدول معامل الانحناء. سيعود النظام تلقائيًا بشكل افتراضي إلى آخر قيمة تم تعيينها.

شائع بدل الانحناء الجدول

| المواد | السُمك | الفتحة الخامسة | الزاوية | بدل الانحناء | |

|---|---|---|---|---|---|

| صفيحة فولاذية, مقاوم للبصمات صفيحة، صفيحة ألومنيوم مطلية بالزنك | 1 | 8(30°) | 30 | 0 | |

| 45 | 0.5 | ||||

| 60 | 1 | ||||

| 75 | 1.4 | ||||

| 7 | 90 | 1.8 | |||

| 105 | 1.2 | ||||

| 120 | 0.8 | ||||

| 135 | 0.5 | ||||

| 150 | 0.3 | ||||

| 165 | 0.2 | ||||

| 1.2 | 8(30°) | 30 | 0.2 | ||

| 45 | 0.7 | ||||

| 60 | 1.1 | ||||

| 75 | 1.7 | ||||

| 7 | 90 | 2 | |||

| 105 | 1.4 | ||||

| 120 | 1 | ||||

| 135 | 0.6 | ||||

| 150 | 0.4 | ||||

| 165 | 0.2 | ||||

| 1.5 (1.5 (فعلي 1.4) | 8(30°) | 30 | 0.5 | ||

| 45 | 0.9 | ||||

| 60 | 1.4 | ||||

| 75 | 1.9 | ||||

| 10 | 90 | 2.6 | |||

| 105 | 1.8 | ||||

| 120 | 1.2 | ||||

| 135 | 0.8 | ||||

| 150 | 0.5 | ||||

| 165 | 0.2 | ||||

| صفيحة فولاذية | 2 | 12(30°) | 30 | 0.6 | |

| 45 | 1.3 | ||||

| 60 | 1.9 | ||||

| 75 | 2.5 | ||||

| 12 | 90 | 3.5 | |||

| 105 | 2.4 | ||||

| 120 | 1.6 | ||||

| 135 | 1.1 | ||||

| 150 | 0.7 | ||||

| 165 | 0.3 | ||||

| 2.5 (2.5 (فعلي 2.4) | 12(30°) | 30 | 1.2 | ||

| 45 | 1.8 | ||||

| 60 | 2.4 | ||||

| 75 | 3.2 | ||||

| 16 | 90 | 4.4 | |||

| صفيحة فولاذية | 2.5 (2.5 (فعلي 2.4) | 16 | 105 | 3 | |

| 120 | 2.1 | ||||

| 135 | 1.3 | ||||

| 150 | 0.8 | ||||

| 165 | 0.4 | ||||

| 3 (فعلي 2.9) | 57 درجة مئوية | 60 | 2.9 | ||

| 75 | 3.8 | ||||

| 18 | 90 | 5.2 | |||

| 105 | 3.6 | ||||

| 120 | 2.4 | ||||

| 135 | 1.6 | ||||

| 150 | 1 | ||||

| 165 | 0.5 | ||||

| صفيحة فولاذية | 4 (فعلي 3.9) | 25 | 90 | 6.7 | |

| 105 | 4.8 | ||||

| 120 | 3.3 | ||||

| 135 | 2.2 | ||||

| 150 | 1.3 | ||||

| 165 | 0.6 | ||||

| 4.5 (فعلي 4.3) 4.5 (فعلي 4.3) | 25 | 90 | 7.3 | ||

| 105 | 5.2 | ||||

| 120 | 3.5 | ||||

| 135 | 2.4 | ||||

| 150 | 1.4 | ||||

| 165 | 0.7 | ||||

| 5 (فعلي 4.8) | 40 | 90 | 9 | ||

| 105 | 6.5 | ||||

| 120 | 4.3 | ||||

| 135 | 2.8 | ||||

| 150 | 1.7 | ||||

| 165 | 0.8 | ||||

| 6 | 40 | 90 | 10 | ||

| 105 | 7.4 | ||||

| 120 | 5 | ||||

| 135 | 3.3 | ||||

| 150 | 2 | ||||

| 165 | 0.9 | ||||

| صفيحة ألومنيوم مطحونة | 1.2 | 7 | 90 | 1.5 | |

| 1.5 | 10 | 90 | 2 | ||

| صفيحة فولاذية، صفيحة ألومنيوم مطلية بالزنك | ثنائي الطبقة 1.5 | 18 | 90 | 2.6 داخلي 2.6 | خارجي 3.4 |

| ثنائية الطبقة 2 | 25 | 90 | الجزء الداخلي 3.2 | خارجي 4.1 | |

| بولي كلوريد الفينيل | 3 | 15(30°) | 90 | 5 | |

يسري جدول بدلات الانحناء على المادة وسُمك المادة والزاوية المقابلة.

إذا لم يتم استيفاء سمك المادة والزاوية في الجدول، يمكن استخدام الجدول التالي لحساب:

بدل الانحناء للزاوية المقابلة = سُمك المادة * مضاعف الزاوية المقابلة 2.65-2.4

| الزاوية | مضاعفة سُمك المادة |

|---|---|

| 60 | 1 |

| 65 | 1.1 |

| 70 | 1.3 |

| 75 | 1.5 |

| 80 | 1.6 |

| 85 | 1.7 |

| 90 | 1.8 |

| 95 | 1.6 |

| 100 | 1.4 |

| 105 | 1.2 |

| 110 | 1.1 |

| 115 | 1 |

| 120 | 0.8 |

| 125 | 0.7 |

| 130 | 0.6 |

| 135 | 0.55 |

| 140 | 0.5 |

| 145 | 0.3 |

| 150 | 0.33 |

| 155 | 0.3 |

| 160 | 0.2 |

| 165 | 0.15 |

| 170 | 0.1 |

| 175 | 0.1 |

على سبيل المثال، سُمك المادة 3، والمادة فولاذ عادي، وزاوية الانحناء 95 درجة، ومعامل الانحناء المقابل = 3 * 1.6 = 4.8

يتطلب جدول بدلات الانحناء وضع علامات وقياس الأبعاد غير القائمة الزاوية على النحو التالي:

جدول بدلات الانحناء هو جدول مرجعي تقوم بإنشائه مسبقًا وإدراجه في رسوماتك عند تصميم أجزاء الصفائح المعدنية. يتم إضافته تلقائيًا بناءً على سُمك اللوحة.

يُستخدم عامل K بشكل أساسي في الثني بزاوية غير 90 درجة أو الثني القوسي الكبير، ويمكن ضبطه بناءً على خصم الانحناء للوحة كما تحدده ماكينة الثني الخاصة بك.

يتضمن خصم الانحناء طرح بُعد من كل انحناء، والذي يعتمد على سُمك اللوحة وعرض القالب السفلي. على سبيل المثال، إذا كان لديك صفيحة باردة بسمك 2 مم وقوالب سفلية بسمك 16 مم، فسيكون خصم الانحناء حوالي 3.4 مم. يمكن ضبط ذلك في خيارات الصفيحة المعدنية للجزء الذي ترسمه أو في إعدادات الثني.

لا يُستخدم عامل K عادة، ولكنه ضروري للثني بزاوية غير 90 درجة والانحناء القوسي الكبير حيث قد لا يكون خصم الانحناء دقيقًا. لتحديد عامل K، يمكنك رسم جزء صفيحة معدنية بزاوية قائمة، وتعيين خصم الانحناء الصحيح، ثم قياس الحجم غير المطوي بعد النقر على "فتح". بعد ذلك، قم بتعيين عامل K، مثل 0.25، وقارن حجم التمدد بالقياس السابق. إذا كانا متماثلين، فإن عامل K صحيح. إذا لم يكن كذلك، اضبط عامل K حتى يتطابق حجم التمدد المكشوف مع خصم الانحناء السابق. بمجرد حصولك على عامل K الصحيح، قم بتدوينه واستخدمه للوحات من نفس السُمك.

يمكن تركيب وحدة التحكم في التنقل.

بشكل عام، يتم تجهيز مكابح الكبس بشكل عام بصمامين أو أكثر من صمامات التدفق الزائد، والتي تأتي في نوعين: النظام والضغط الخلفي. إذا لم تكن متأكدًا، يمكنك إزالة كلاهما وتنظيفهما، ولكن تأكد أولاً من تنشيط صمام الملف اللولبي. لا تفترض أن المرحلات في المقصورة الكهربائية لا تعمل إذا واجهت مشاكل في التشغيل والإيقاف التدريجي. افحص الجزء الهيدروليكي أيضًا.

3 + 1″ تشير إلى حركتين لأسطوانات الزيت (محوران)، وحركة ذهابًا وإيابًا للموقف الخلفي (محور واحد)، وإضافة نظام التتويج (محور واحد +1). يسمح نظام التتويج للمقياس الخلفي بتعديل موضعه أثناء الضغط على القالب لأسفل، وبالتالي تحسين دقة المنتج.

4 + 1″ تتضمن نقطة توقف خلفية إضافية واحدة يمكن أن تتحرك لأعلى ولأسفل لتحديد المواقع باستخدام سكة توجيه خطية مزدوجة المحور. تأتي هذه الميزات المتقدمة بتكلفة أعلى، حيث إن ماكينات مكابح الضغط مزودة بمكونات دقيقة مثل المحركات المؤازرة والبراغي الكروية و أدلة خطية.

يرتبط حد السكتة الدماغية بمفتاح السكتة الدماغية. إذا تم تحريكه، يمكنك ضبطه وفقًا لذلك. ومع ذلك، إذا لم يتم تحريكه، فلا تقم بإجراء أي تعديلات.

وقت تثبيت الضغط ووقت التفريغ هما وظيفتان منفصلتان. يتم تنشيط مرحل وقت تثبيت الضغط عندما يصل الكبش إلى المركز الميت السفلي لتأمين زاوية الانحناء المطلوبة لقطعة العمل. بعد الحفاظ على الضغط، يتم تنشيط مفتاح وقت التفريغ لتقليل ضوضاء الصدمة المرتجعة.

مكابس الضغط المؤازرة الكهروهيدروليكية الهيدروليكية

يتم التحكم في الأسطوانات الرئيسية على كلا الجانبين بشكل متزامن من خلال أنظمة تحكم هيدروليكية مثل الصمامات المؤازرة الكهروهيدروليكية النسبية ومساطر الشبك التي يتم تنظيمها بشكل مستقل بواسطة التحكم الرقمي باستخدام الحاسوب. يتم تغذية البيانات الدقيقة لضمان دقة تشغيل الكبش.

مكابح الضغط المتزامن لعزم الدوران

يتم استخدام عمود الالتواء لتوصيل قضبان التأرجح اليمنى واليسرى، مما يشكل آلية التزامن القسري لعمود الالتواء للحفاظ على الحركة المتزامنة لأعلى وأسفل لأسطوانات الزيت على كلا الجانبين.

بشكل عام، يتم استخدام مضخات الغطاس العادية، وتستخدم مضخات التروس من قبل الشركات المصنعة الفردية.

عادةً ما يكون القالب السفلي مصنوعًا من فولاذ القالب. يمكنك تحديد صلابته باستخدام جهاز اختبار الصلابة.

قد يكون هناك تسريب في صمام التحكم الهيدروليكي الصغير وصمام الأمان. إذا كانت مكابح الماكينة قيد الاستخدام منذ عدة سنوات، فقد يؤدي تقادم حلقة الختم في أسطوانة الزيت إلى حدوث تسربات داخلية. هناك عامل آخر يجب مراعاته وهو ما إذا كان صمام التدفق الزائد للماكينة قد تم تحريكه. إذا تم فكه حتى النهاية، فسوف ينزلق تلقائيًا إلى أسفل. بالإضافة إلى ذلك، تحقق مما إذا كان الصمام الاتجاهي رباعي الاتجاهات ثلاثي المواضع قابل للتعديل. إذا كان كذلك، افحص ما إذا كانت هناك مشكلة في رحلة العودة. بشكل عام، الماكينات التي تم استخدامها لفترة طويلة هي في الغالب عرضة للتسريبات الداخلية.

طريقة استبدال المثقاب العلوي:

ضع قطعة من الخشب بين المثقاب العلوي والقالب السفلي وشغّل الماكينة لتقريب المثقاب من الخشب (لمنع سقوط المثقاب).

قم بفك مشابك الأدوات المتعددة الموجودة أعلى المثقاب وإزالة المثاقب.

قم بتركيب المثقاب الجديد، وشدّ المشابك برفق، ثم قم بتنشيط الماكينة للضغط على المثقاب الجديد على الخشب، ثم شدّ المشابك بالكامل (لضمان اتصال آمن بين المثقاب والمشابك دون وجود فجوة).

طريقة استبدال القالب السفلي:

قم ببساطة بفك كتلة الضغط ثم استبدل القالب.

هناك العديد من أنواع المواد، مثل T10 أو 42CrMoوتبلغ الصلابة بشكل عام حوالي HRC45-50.

إن المثقاب العلوي لماكينة مكابح الضغط معالج بالحرارة خصيصًا في حدود 3 مم من حافة القطع لزيادة الصلابة، ولكنه سيتآكل في النهاية بمرور الوقت. سيؤدي التآكل العادي إلى تآكل الطرف واستدارة الطرف. إذا تآكلت عدة لكمات في وقت واحد، فلا داعي للقلق على الفور، ولكن إذا تآكلت لكمة واحدة جزئيًا، فمن المستحسن أن يتم تشكيل عدة لكمات معًا من خلال التلدينوالطحن والتبريد. ومع ذلك، فهذه مهمة صعبة ولا ينبغي محاولة القيام بها باستخفاف.

تحتاج إلى التحقق من أن قيم Y1 و Y2 متساوية وأن الشُّغْلَة المطوية يجب أن تختلف فقط ببضعة خيوط. إذا كانتا مختلفتين، اضبط النقاط المرجعية Y1 و Y2 وقم بإجراء تعديلات دقيقة. إذا كانتا متساويتين، فاضبط الشريط المربع بالقيمة الموجودة في منتصف المشبك وفك البرغي قبل إجراء التعديلات.

بشكل عام، لا يكون استقامة سطح المعالجة للكبش المثبت مع القالب عالية، أو قد تكون كتلة ضبط القالب مشوهة.

يعتمد الإصلاح المحدد لشقوق الأدوات على حجم الشقوق. إذا كان الشق ضحلًا نسبيًا، يمكن استخدام الطحن المسطح لإزالة طبقة واحدة من حافة الشفرة بأكملها. ومع ذلك، إذا كان الشق عميقًا، فإن استخدام طريقة الطحن قد يثير تساؤلات حول ما إذا كانت قوة الجزء المتبقي من حافة الشفرة يمكن أن تتحمل ضغط الانحناء. يمكن أيضًا استخدام اللحام بقوس الأرجون لإصلاح الفجوة المكسورة، ولكن صلابة الإصلاح مواد اللحام قد لا تكون مماثلة للمادة الأصلية، مما يؤثر على أداء الأداة.

من المهم اختيار مادة ذات قوة وصلابة عالية ومقاومة جيدة للتآكل لصلب القوالب على البارد. الخيار الجيد للمواد هو Cr12MoV، الذي يتميز بأداء خدمة جيد وأداء عملية جيد، ولكنه مكلف نسبيًا. خيار آخر هو 42CrMo، وهو عبارة عن سبيكة مروي ومخفف فولاذ ذو قوة وصلابة عالية، ويمكن أن يعمل بشكل جيد في درجات حرارة أقل من 500 درجة.

بشكل عام، قد يرجع التسرب في الصمام الهيدروليكي إلى عمر الماكينة. إذا تم استخدامها لعدة سنوات، فقد تكون حلقة منع التسرب في أسطوانة الزيت قد تقادمت، مما يتسبب في التسرب والانزلاق. بالإضافة إلى ذلك، يمكنك التحقق مما إذا كان الزيت منخفضًا في النظام الهيدروليكي. إذا لم يكن كذلك، فقد تكون المشكلة في البرنامج، ويمكن حلها عن طريق تغييره أو إعادة تثبيته.

قلب الصمام عالق. قم بإصلاحه.

يتمثل الفرق بين المثقاب الحاد والمثقاب ذو العنق المنحنية في أن المثقاب الحاد يُستخدم عادةً لثني الزوايا بزاوية 45 درجة أو أقل ولمعالجة الألواح التي لا يزيد سمكها عن 5 مم. من ناحية أخرى، تُستخدم اللكمات ذات الرأس المنحنية بشكل عام لثني قطع العمل ذات نصف القطر الكبير. إذا كنت ترغب في ثني قطعة عمل بنصف قطر أصغر، فأنت بحاجة إلى استخدام مثقاب حاد.

يمكن حل هذه المشكلة عن طريق إرسال القالب السفلي للمعالجة وطحن زاويتي R للقالب السفلي الأخدود الخامس باستخدام مطحنة. ويتمثل الحل الآخر في شراء غشاء مضاد للانبعاج ووضعه على القالب السفلي أثناء الثني، وهو ما يمكن أن يعالج مشكلة الانبعاج أيضًا.

المعالجة الحرارية لـ قالب مكابح الضغط عادةً ما يتم إخمادها وتقويتها حتى تصل صلابتها من HRC38 إلى 42. إن قالب مكابح الضغط ليس شفرة وتتم معالجته بسرعة بطيئة وضغط مرتفع. يمكن أن يؤدي وجود صلابة عالية جدًا إلى كسر القالب بسهولة، لذا فإن الصلابة العالية لا تعني بالضرورة أنها متينة.

لحساب تكلفة أدوات مكابح الضغط، تحتاج أولاً إلى تحديد حجم القالب بناءً على أبعاده الكلية (أو حسابه لقطعة واحدة إذا كان الحجم صغيرًا جدًا). بعد ذلك، احسب الوزن واستخدم العملية والمواد لتحديد السعر. يبلغ سعر أدوات مكابح الضغط باستخدام الحاسب الآلي حوالي 45 يوانًا للكيلوغرام الواحد، بينما يبلغ سعر قوالب مكابح الضغط المحلية حوالي 25 يوانًا للكيلوغرام الواحد.

عادةً ما تكون الزوايا الشائعة للثقب العلوي لماكينة مكابح الضغط 85 أو 86 أو 88 درجة. وبالمثل، عادةً ما تكون الزوايا الشائعة لأخدود القالب السفلي لماكينة مكابح الضغط 85 أو 86 أو 88 درجة. يمكن أيضًا اختيار الزاوية المناسبة بناءً على زاوية ارتداد المادة التي يتم ثنيها.

إذا تم عمل المثقاب العلوي على شكل قوس، فيمكن استخدام القالب السفلي على شكل حرف V لثني قوس. من الممكن أيضًا عمل أقواس على كل من المثقاب والقالب، ولكن يمكن ثني قوس واحد فقط في هذه الحالة.

يتم تحديد زاوية ثني مكابح الكبس من خلال مستوى التحكم العددي وتحديد موضع العمق لنظام المؤازرة الكهروهيدروليكية (المحور Y1 والمحور Y2). بشكل عام، ما عليك سوى تحديد الأداة المناسبة من مكتبة أدوات النظام بناءً على الرسم، وملء نوع المادة والطول والسُمك وعرض الانحناء والزاوية والمعلمات الأخرى. سيقوم النظام بعد ذلك تلقائيًا بحساب بُعد تمدد اللوحة، وزاوية R، والضغط المطلوب، وعمق الانحناء.

للتشغيل، ما عليك سوى تغذية الورقة والضغط على مفتاح القدم. تسمح الأنظمة المتطورة بالبرمجة عن طريق الرسومات. سينشئ النظام رسومات مقطعية ثنائية الأبعاد أو ثلاثية الأبعاد للمنتج بناءً على بيانات الإدخال، ويعرض مواضع المواد والأدوات، ويوفر رسمًا مجسمًا لقطعة عمل الثني. يمكن محاكاة عملية الثني، ويمكن للمشغل متابعة العرض أثناء المعالجة للحصول على تجربة واضحة وآمنة.

يعد تحسين هيكل القالب أمرًا بالغ الأهمية لتعزيز قدرة التحميل القصوى للقالب وتقليل مستوى الإجهاد الحراري.

ستؤثر كفاءة التغييرات في حجم المقطع بشكل مباشر على العمر التشغيلي للقالب.

ما الذي يحدد العمر التشغيلي لقوالب مكابح الضغط؟

ضع في اعتبارك العيوب المحتملة في تكنولوجيا المعالجة وتأثير قدرة التحميل أثناء التشغيل بسبب جودة مادة القالبواتخاذ التدابير اللازمة لتعويض أي قصور في الجودة المعدنية، من أجل تحسين العمر التشغيلي للقالب.

العيوب في عملية التصنيع الآلي، والمعالجة المسبقة، والتشكيل، والتبريد، والتبريد، والتصلب، و معالجة السطح سيكون له تأثير كبير على مقاومة القالب للتآكل، وقدرته على مقاومة التقطيع، وقدرته على مقاومة الكسر.

على سبيل المثال، مشكلات مثل أسطح القوالب الخشنة، والعلامات المتبقية من التصنيع الآلي، والشقوق الدقيقة الناتجة عن EDM، وكربنة السطح و إزالة الكربنة أثناء المعالجة الحرارية سيؤثر على سعة التحميل والعمر التشغيلي للقالب.

ستؤثر دقة القالب وصلابته، وظروف التشحيم، وحالة ما قبل المعالجة للمواد المعالجة، وظروف التسخين والتبريد المسبق، وحالة جودة السطح، وصلابة المواد، والاستطالة، والخصائص الميكانيكية الأخرى للأجزاء المشكّلة، بالإضافة إلى دقة أبعاد الأجزاء المشكّلة، كلها عوامل تؤثر على عمر القالب.

هذه هي العوامل التي تؤثر على العمر التشغيلي لقوالب مكابح الضغط.

تشمل خيارات المثقاب العلوي 88°، و86°، و84°، و30° مثقاب حاد، و25° مثقاب حاد، وغيرها. لا توجد لوائح محددة للثقب العلوي، ولكن عادةً ما تُستخدم اللكمات الحادة لثني الألواح الرقيقة، بينما تُستخدم اللكمات بزاوية 88 درجة للألواح السميكة وتستخدم اللكمات بزاوية 84 درجة للألواح المحزوزة. يعتمد اختيار المثقاب العلوي أيضًا على الشكل النهائي المطلوب للثني.

فيما يتعلق بالاختيار بين المثقاب المستقيم والمثقاب ذو العنق المنحنية فإن المعيار هو تجنب التصادم. إذا كانت مسافة الفتحة لقطعة العمل من النوع C كبيرة، فيمكن استخدام المثقاب المستقيم أو المثقاب ذي العنق المنحنية إما مستقيم أو معقوفة، ولكن إذا كانت مسافة الفتحة صغيرة، فيمكن استخدام المثقاب ذي العنق المنحنية فقط.

إذا كانت مكابح الكبس مزودة بخاصية محاكاة الثني، فإن ذلك يسهل اختيار المثقاب. بشكل عام، تكفي المثقاب بزاوية 88 درجة لسمك الصفيحة 1.5 مم.

قطاعات القوالب القياسية 835 مم هي: 300 مم، و200 مم، و200 مم، و100 مم، و100 مم، و40 مم، و50 مم، و20 مم، و15 مم، و10 مم.

يمثل صدأ القوالب مصدر قلق كبير للمصنعين. في هذه المقالة، سنناقش الطرق الفعالة لمنع صدأ القوالب، مثل تجنب وضع القالب في بيئات رطبة، واستخدام مثبطات الصدأ بعد التبريد، واستخدام مثبطات الصدأ على المدى الطويل.

الاحتياط 1: تجنب التخزين الرطب

إن وضع القالب في بيئة رطبة لفترة طويلة يمكن أن يؤدي إلى الصدأ، بغض النظر عن مدى فعالية مثبطات الصدأ. لمنع ذلك، من المهم تخزين القالب في منطقة جافة وجيدة التهوية.

الاحتياط 2: استخدم مثبط الصدأ بعد التبريد

يمكن أن يؤدي استخدام مثبطات الصدأ قبل أن يبرد العفن إلى الصدأ في غضون أيام قليلة. سوف يمتص القالب الماء من مثبطات الصدأ، مما يسبب الصدأ. من الأفضل الانتظار حتى يبرد القالب بشكل طبيعي ثم استخدام مثبطات الصدأ.

الاحتياط 3: استخدم مثبط الصدأ طويل الأمد

هناك العديد من مثبطات الصدأ المتوفرة في السوق، بما في ذلك مضاد للصدأ الزيوت والمساحيق. ومع ذلك، فإن مثبط الصدأ طويل الأجل هو مثبط صدأ القوالب المتخصص، مع دورة حماية عامة من الصدأ تتراوح من سنة إلى ثلاث سنوات. ويمكنه حماية قوالب المصنع بفعالية وتقليل الخسائر غير الضرورية.

في الختام، يمكن أن يساعد اتباع هذه الاحتياطات في منع صدأ القوالب وضمان سلامة المصنع.

للقضاء على مشكلة الصمام الفائض والمضخة، ابدأ بفحص التسرب الداخلي للأسطوانة الهيدروليكية. تكون الطريقة كما يلي:

ملاحظة: لا تضغط على زر الإرجاع وتأكد من فصل أنبوب الزيت تمامًا لتحديد ما إذا كان التسرب من أسطوانة الزيت أو صمام الملف اللولبي.