Гибочная штамповка широко используется для формообразования деталей из листового металла. Этот метод характеризуется высокой эффективностью, высоким качеством результатов, экономией времени и средств при обработке деталей.

Однако из-за недостаточного понимания процесса гибки технологический персонал часто прибегает к традиционным методам, таким как ручная и гидравлическая формовка, для получения окончательной формы деталей.

Эти методы увеличивают стоимость обработки деталей за счет использования формообразующих инструментов, могут приводить к нестабильности деталей из-за повышенного участия человека и снижают эффективность обработки.

Поэтому очень важно хорошо разбираться в технологиях гибочной формовки.

Выбор правильной технологии гибки требует тщательного учета многих факторов. Пренебрежение любым из этих факторов может привести к сбою процесса и негативно повлиять на разработку деталей.

В этой статье мы в основном сосредоточимся на расчете размеров расширяемых материалов, выборе гибочного инструмента, анализе типичной обработки деталей, а также рассмотрим общие проблемы и решения, возникающие в процессе работы. процесс гибки.

Эта статья послужит руководством для технологов и станет важным источником информации при подготовке листовой металл детали. Его цель - снизить стоимость обработки деталей и повысить их качество и эффективность производства.

В этой статье мы обсудим расчет размеров, выбор гибочного инструмента, анализ типичной обработки деталей, а также общие проблемы и их решения в процессе гибки.

Размер расширения листа зависит от таких факторов, как толщина, материал, угол изгиба, и гибочные инструменты. Существует два общепринятых метода расчета длины расширения листового металла: метод расчета нейтрального слоя и эмпирический метод расчета.

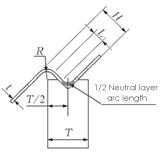

(1) Метод расчета нейтрального слоя

Этот метод подходит для ситуации, когда угол изгиба не является прямым углом. В процессе изгиба внешний слой испытывает растягивающее напряжение, а внутренний - сжимающее.

Слой между этими двумя слоями, известный как нейтральный слой, не испытывает ни растягивающих, ни сжимающих напряжений и остается неизменным в процессе изгиба.

В результате нейтральный слой служит точкой отсчета для определения длины согнутой части.

Однако положение нейтрального слоя зависит от толщины сгибаемого материала.

Обычно, если толщина материала менее 4 мм, расстояние между нейтральным слоем и внутренней поверхностью согнутой части составляет 0,5 т. При толщине материала более 5 мм это расстояние составляет 0,34 т. Длина расширения нейтрального слоя эквивалентна общей длине расширения пластины.

(2) Эмпирический метод расчета

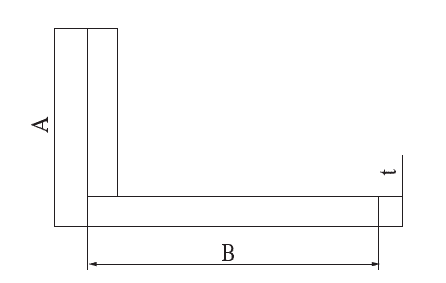

Этот метод подходит только для тех случаев, когда угол изгиба детали составляет прямой угол, а толщина листа меньше или равна 3 мм. Его можно использовать для определения длины расширения деталей.

Формула расчета такова, L=A+B-2t

Рис.1 Схема размеров деталей

(1) Принцип отбора оснастка для листогибочных прессов

Выбор подходящего инструмента для процесса гибки - важнейший момент. Гибочный инструмент состоит из двух частей: верхнего инструмента (пуансона) и нижнего инструмента (матрицы).

Выбор пуансона и матрицы для листогибочного пресса зависит от толщины и размера изгибаемых деталей, чтобы предотвратить деформацию, вызванную столкновением деталей с пуансоном и матрицей.

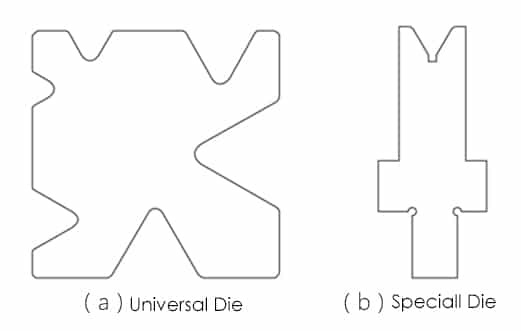

Листогибочный пресс оснащен универсальным нижний штамп и специальный штамп (как показано на рисунке 2). Все пазы для "V"-образных форм имеют угол наклона 60 градусов. Как правило, чем толще лист, тем шире должен быть паз, а ширина паза обычно составляет 8 т.

Для получения дополнительной информации о зависимости между толщиной пластины и шириной паза, а также о том, как рассчитать требуемое изгибающее усилиеОбратитесь к соответствующей статье.

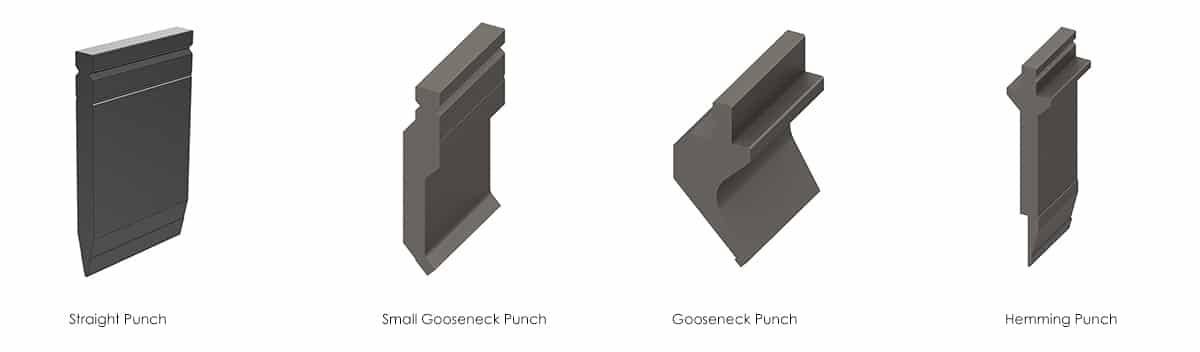

Пуансон для листогибочного пресса в основном включает в себя прямой пуансон, пуансон с выступом, небольшой гибочный пуансон, пуансон для подшивки и т.д., а также может настраивать специальный инструмент в зависимости от фактической ситуации с деталями.

Прямой пуансон в основном используется для гибки деталей толщиной менее или равной 3 мм. Маленький перфоратор в основном используется для гибки неглубоких U-образных деталей.

Пуансон с выемкой используется в основном для гибки деталей в форме буквы "U" с большой глубиной. Пуансон для подшивки используется в основном для сплющивания деталей.

Рис.2

(2) Выбор пуансона и матрицы для листогибочного пресса

Как правило, мы выбираем инструмент для гибки на основе радиус изгиба детали, чтобы гарантировать соблюдение радиуса изгиба. Однако бывают случаи, когда нижний штамп упускается из виду.

В таких случаях неадекватное сочетание гибочного пуансона и гибочный штамп может привести к образованию вмятин с обеих сторон радиуса изгиба после процесса гибки, что сделает невозможным ремонт.

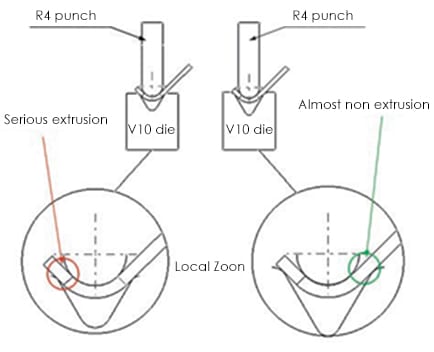

Рис.3 Моделирование совмещения гибочного пуансона и штампа

На рисунке 3 показана толщина материала 1,6 мм для моделируемой детали, а также радиус изгиба R4 и высота изгиба 8,9 мм.

После анализа было обнаружено, что нижний паз штампа может быть выбран как V12, так и меньший вариант. Однако для данной конкретной детали можно было выбрать только слот V12. Обоснование этого показано на рисунке, где слева показан слот V10, а справа - слот V12.

Учитывая упругость детали при изгибе, угол, вводимый для контроллер листогибочного пресса должно быть меньше 90 градусов.

Как видно на рисунке моделирования для фланца, согнутого на 90 градусов, если пуансон листогибочного пресса продолжает двигаться вниз, паз V10 подвергается значительному выдавливанию, в то время как паз V12 - минимальному выдавливанию.

Поэтому рекомендуется выбирать нижний штамп с пазом V12 вместо вариантов V10 и меньше. Это обеспечит отсутствие вмятин с двух сторон радиуса изгиба и не потребует доводки, что приведет к получению качественной детали.

При гибке деталей важно учитывать как высоту фланца, так и ширину полотна. Если ширина полотна слишком мала, а высота фланца слишком велика, в процессе гибки может возникнуть интерференция между ранее сформированным фланцем и гибочным инструментом, что помешает продолжению гибки.

Это может привести к отбраковке всей партии материала, что приведет к увеличению затрат на обработку, если не будут приняты меры по исправлению ситуации.

В следующем анализе мы рассмотрим сгибание деталей формы "U" и "Z".

Похожие статьи: Калькулятор силы V- и U-образного изгиба

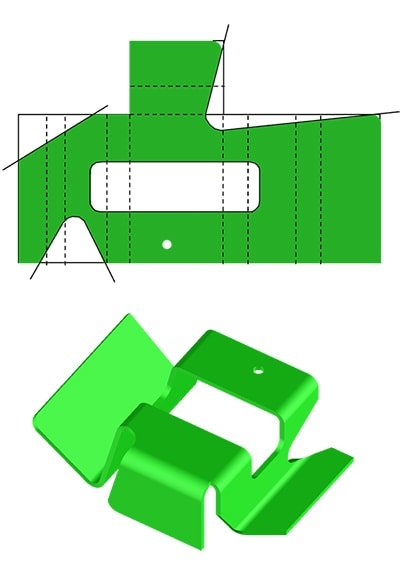

(1) Технический анализ деталей формы "U"

Ключевым фактором при гибке U-образных деталей является соотношение между высотой (H) двух фланцев и шириной (B) полотна. Если H меньше или равна B, то деталь, как правило, можно согнуть, хотя при этом могут возникнуть помехи. Этот тип помех возникает между гибочным фланцем детали и корпусом станка.

Для стандартного пресса тормозная машинаЕсли высота гибки H больше или равна 80 мм, деталь будет мешать станку в процессе гибки.

Если вы столкнулись с проблемой помех, есть два решения:

Рис.4 Оснастка для гибки подвески

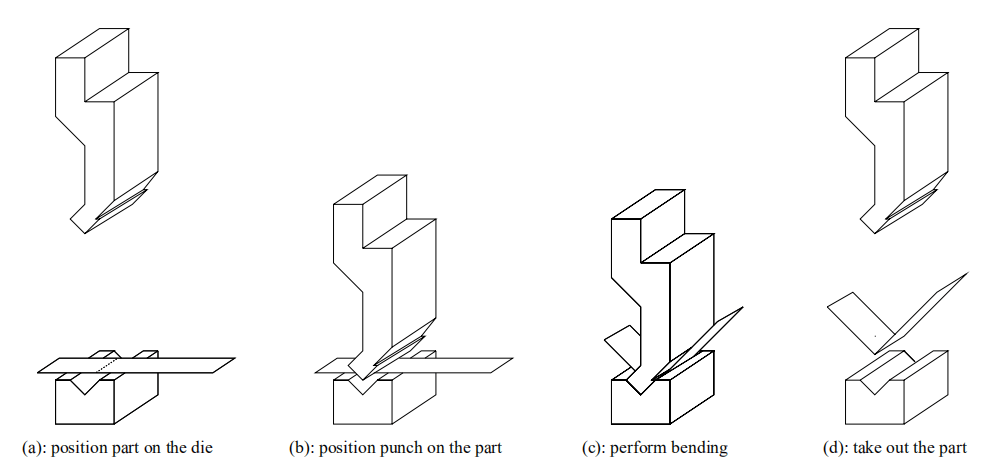

(2) Технический анализ деталей формы "U"

Детали в форме буквы "Z" с изогнутыми краями из листового металла известны своими малыми размерами и большим объемом. Если специалисты используют консервативный процесс ручной штамповки для производства таких деталей, эффективность будет низкой, а качество - непостоянным.

Чтобы избежать этих проблем, детали должны быть смоделированы и проанализированы до выбора процесса гибки. Это связано с тем, что необходимо учитывать ограничения по размеру полотна детали и размер гибочного штампа.

В таблице 1 приведена классификация параметров, которые необходимо учитывать при имитационном анализе.

Таблица 1 Настройка параметров моделирования

| Настройка параметров | Код | Схематическая диаграмма |

|---|---|---|

| Ширина полотна (измеренная в модели) | H | |

| Радиус изгиба | R | |

| Толщина материала | t | |

| Ширина инструмента | T | |

| Длина линейного нейтрального слоя на полотне. | L | |

| 1/2 длины дуги нейтрального слоя | P |

Используя информацию, приведенную в таблице, специалисты могут точно определить, можно ли формировать детали путем гибки. Если условие L + P больше T/2, то процесс гибки может быть успешно осуществлен.

(1) Сгибание фланца деталей

Из-за ограничений в оборудовании для штамповки на листогибочном прессе не все фланцы различной высоты могут быть сформированы с помощью этого метода. Поэтому перед выбором метода гибки необходимо провести тщательный анализ и моделирование, чтобы убедиться, что детали могут быть согнуты.

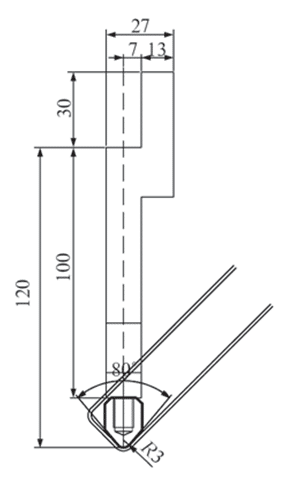

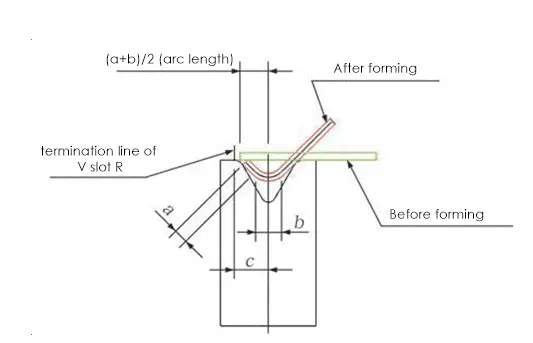

CATIA может быть использована для технического анализа и подготовки к моделированию целесообразности высоты изгиба детали. При проведении моделирования необходимо учитывать следующее:

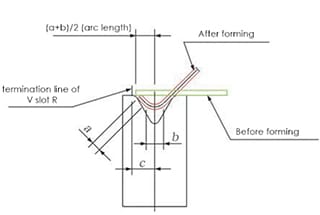

Результаты моделирования показаны на рисунке 5.

Рис. 5 Изгиб фланца детали

В сформированном состоянии на рисунке 5 черная линия представляет собой нейтральный слой детали. Переменные "a" представляют линейный размер нейтрального слоя, "b" - длину дуги нейтрального слоя при радиусе изгиба, а "c" - расстояние между центром инструмента и линией окончания V-образного паза R.

Если (a + b)/2 больше c, деталь можно согнуть. Если (a + b)/2 меньше или равно c, деталь нельзя согнуть.

Исходя из этой оценки, если размер детали слишком мал для сгибания, то при подготовке техники необходимо увеличить общий размер фланца детали.

(2) Сгибание крупных деталей

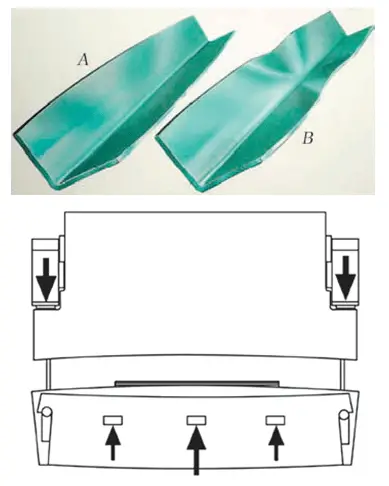

При гибке деталей большой длины на листогибочный станок может воздействовать его собственная конструкция, вызывая значительные деформации в изгибе деталей. Теоретически изгиб должен быть прямым, но после гибки он становится кривым, что требует от рабочих значительного объема отделочных работ.

Чтобы решить эту проблему, можно отрегулировать коронку на листогибочном прессе в зависимости от фактических условий после гибки, чтобы устранить деформацию деталей, как показано на рис. 6. Это уменьшает количество необходимого ручного труда, повышает качество деталей и эффективность производства.

Рис. 6 Сгибание и закручивание длинных деталей

(3) Сгибание деталей с частичным утончением

При изготовлении деталей из листового металла некоторые детали частично уменьшаются в размерах для снижения веса. Такие детали могут быть изготовлены путем гидравлической формовки или гибки в условиях реального производства. Однако из-за различий в толщине материала для гибки один и тот же пуансон и штамп нельзя использовать для однократной гибки.

Чтобы преодолеть эту проблему, можно добавить тонкие прокладки к истонченному участку материала. Подкладки устанавливаются в области, соответствующей верхнему пуансону после сгибания.

В процессе гибки подкладки компенсируют пуансон и позволяют сгибать материалы разной толщины за один прием.

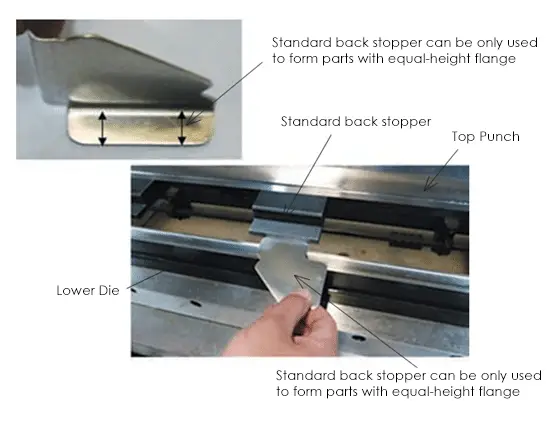

(4) Сгибание детали с фасонным фланцем

Большинство стандартных задних ограничителей положения на листогибочные прессы являются прямолинейными и могут сгибать только детали с фланцами одинаковой высоты. Однако этот тип ограничителя не подходит для деталей с фланцами неравной высоты или фасонных деталей.

Для решения этой проблемы можно применить два решения:

(1) Разработайте специальный задний ограничитель для деталей с фланцами неравной высоты и фасонных деталей. Этот ограничитель использует болты для позиционирования, изменяя традиционный метод позиционирования листогибочной машины и решая проблему гибки деталей с фланцами неравной высоты и фасонными фланцами. Это также расширяет возможности листогибочного пресса.

Состояния предварительной и последующей обработки показаны на рисунке 7 и рисунке 8, соответственно.

Рис.7 Состояние предварительной обработки

Рис.8 Состояние постобработки

(2) Другим решением является добавление к гибочным деталям во время заготовок ушка для позиционирования помощника. Наушник находится на самом высоком уровне деталей и может использоваться для позиционирования во время гибки и формовки. После гибки наушник снимается, чтобы завершить формовку деталей. Это значительно повышает эффективность производства.

(5) Детали сломались в месте сгиба

Когда некоторые детали ломаются в месте изгиба, это может быть вызвано двумя основными факторами:

Обсуждение и анализ различных ситуаций, встречающихся в технике гибки, расширили область применения гибки процесс формовки в листовом металле производство деталей. Это позволяет избежать ошибок при выборе технологического процесса, которые могут негативно повлиять на общий цикл разработки деталей, и повысить эффективность производства при стабилизации качества деталей.

Разработка более рациональной гибочной оснастки сыграет решающую роль в расширении применения технологии гибочной формовки.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.