Fällt es Ihnen schwer, genaue Blechteile zu entwerfen? Entschlüsseln Sie die Geheimnisse des K-Faktors, eines entscheidenden Konzepts in der Blechfertigung. In diesem Artikel entmystifiziert unser erfahrener Maschinenbauingenieur den K-Faktor, erklärt seine Beziehung zur neutralen Schicht und stellt praktische Berechnungsmethoden vor. Entdecken Sie, wie die Beherrschung des K-Faktors Ihre Blechkonstruktionen revolutionieren und eine erfolgreiche Fertigung gewährleisten kann.

Dieser Artikel befasst sich eingehend mit dem K-Faktor, einem wichtigen Konzept für die Konstruktion und Fertigung von Blechen. Er behandelt die Definition des K-Faktors, seine Beziehung zur neutralen Schicht und Methoden zur Berechnung und Kalibrierung des K-Faktors.

In dem Artikel werden auch die Faktoren erörtert, die den K-Faktor beeinflussen, wie z. B. Materialeigenschaften und Biegeparameter, und es wird eine praktische Anleitung zur Bestimmung des optimalen K-Faktor-Wertes für verschiedene Anwendungen gegeben.

Der K-Faktor ist ein wichtiges Konzept, das jeder verstehen muss, der die Blechkonstruktion in SolidWorks und die Blechfertigung im Allgemeinen beherrschen will. Einfach ausgedrückt ist der K-Faktor das Verhältnis zwischen dem Abstand zwischen der neutralen Schicht und der Innenfläche der Biegung (t) und der Dicke des Blechs (T). Mathematisch wird dies wie folgt ausgedrückt:

K = t / T

Wie aus der Definition ersichtlich, ist der K-Faktor immer ein konstanter Wert zwischen 0 und 1. Das Verständnis des K-Faktors und seiner Auswirkungen ist von grundlegender Bedeutung für die Erstellung präziser Blechteilkonstruktionen, die erfolgreich hergestellt werden können.

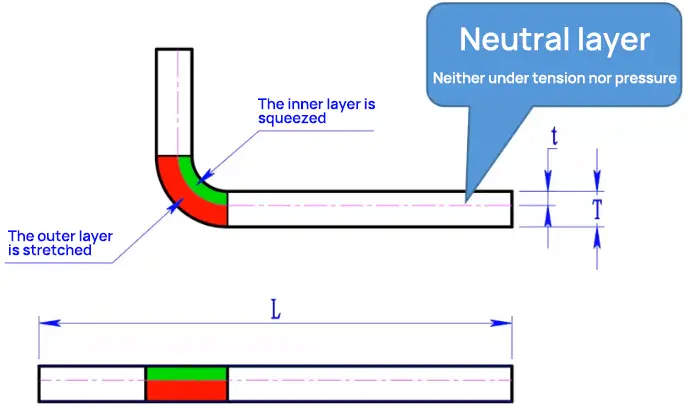

Um den K-Faktor vollständig zu verstehen, ist es wichtig, das Konzept der neutralen Schicht zu kennen. Wenn ein Blechteil gebogen wird, wird das Material in der Nähe der Innenfläche der Biegung zusammengedrückt, wobei die Intensität mit zunehmender Nähe zur Oberfläche zunimmt. Umgekehrt wird das Material in der Nähe der Außenfläche gedehnt, wobei die Intensität mit zunehmender Nähe zur Oberfläche zunimmt.

Geht man davon aus, dass das Blech aus dünnen, übereinander gestapelten Schichten besteht (wie es bei den meisten Metallen der Fall ist), muss es in der Mitte eine Schicht geben, die beim Biegen weder gestaucht noch gedehnt wird. Diese Schicht wird als neutrale Schicht bezeichnet. Die neutrale Schicht ist entscheidend für die Bestimmung des K-Faktors und folglich für die Biegezugabe und die Abmessungen des flachen Musters eines Blechteils.

Obwohl die neutrale Schicht nicht sichtbar oder greifbar ist, da sie innerhalb des Blechs liegt, wird ihre Position durch die inhärenten Eigenschaften des Materials bestimmt. Folglich ist der K-Faktor auch von den Materialeigenschaften abhängig.

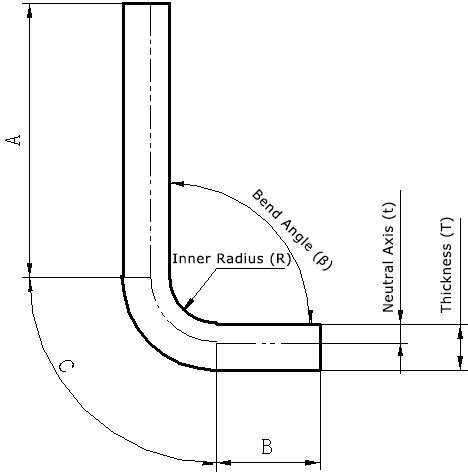

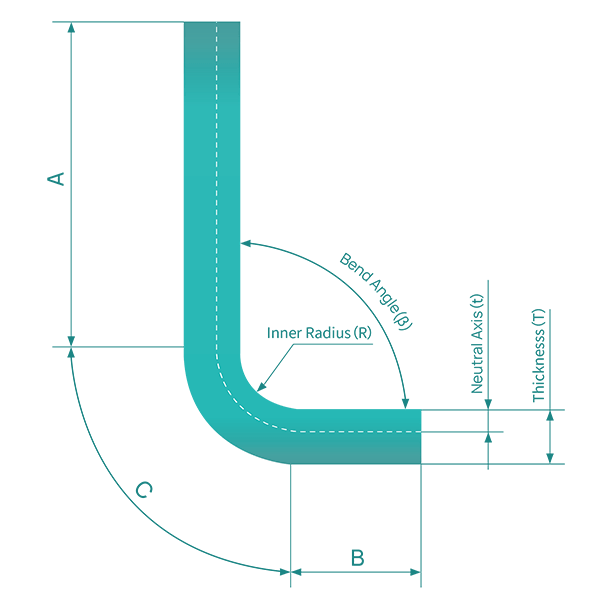

Eine wichtige Erkenntnis aus dem Konzept der neutralen Schicht ist, dass die ungefaltete (flache) Länge eines gebogenen Blechteils gleich der Länge der neutralen Schicht ist. Unter Bezugnahme auf das obige Diagramm kann dies wie folgt ausgedrückt werden:

Ungefaltete Länge = gerade Länge A + gerade Länge B + Bogenlänge C (neutrale Schichtlänge im Biegebereich)

Das Verständnis dieser Beziehung ist entscheidend für die genaue Berechnung der Abmessungen von Flachmustern auf der Grundlage des K-Faktors und der Biegezugabe, die von den Materialeigenschaften beeinflusst werden.

Der K-Faktor ist ein eigenständiger Wert, der das Biegeverhalten und die Entfaltung von Blechen über einen weiten Bereich von geometrischen Parametern charakterisiert. Er wird auch unabhängig zur Berechnung der Biegezugabe (BA) unter verschiedenen Bedingungen verwendet, wie z. B.:

Das Wissen um die Berechnung des K-Faktors ist für die genaue Konstruktion und Fertigung von Blechen unerlässlich.

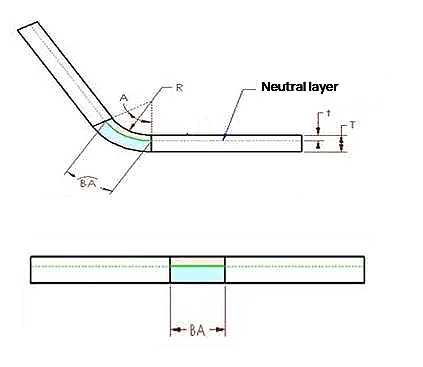

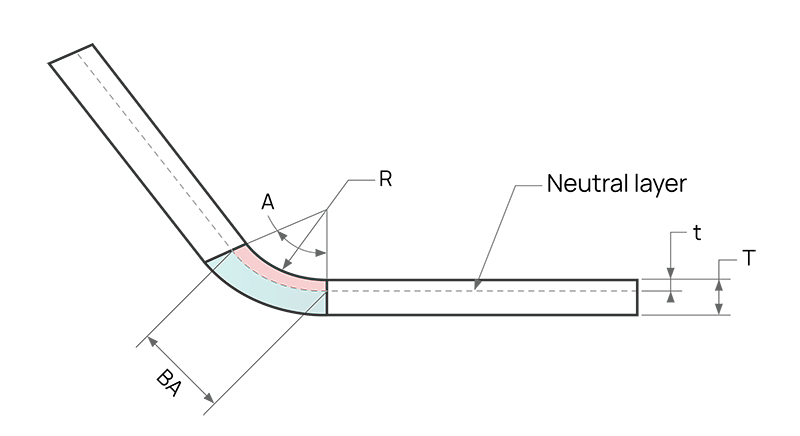

Die nachstehenden Abbildungen bieten eine detaillierte visuelle Erläuterung des K-Faktor-Konzepts:

Im Querschnitt eines Blechteils gibt es eine neutrale Schicht oder Achse. Das Material in dieser neutralen Schicht wird im Biegebereich weder gestaucht noch gedehnt und ist somit der einzige Bereich, der beim Biegen unverformt bleibt. Im Diagramm wird die neutrale Schicht durch den Schnittpunkt der rosa (Stauchung) und blauen (Dehnung) Bereiche dargestellt.

Eine wichtige Erkenntnis ist, dass, wenn die neutrale Schicht unverformt bleibt, die Bogenlänge der neutralen Schicht innerhalb des Biegebereichs sowohl im gebogenen als auch im abgeflachten Zustand des Blechteils gleich sein muss. Dieses Prinzip bildet die Grundlage für die Berechnung von Biegezugaben und flachen Musterabmessungen unter Verwendung des K-Faktors.

Daher sollte die Biegezugabe (BA) gleich der Länge des neutralen Schichtbogens im Biegebereich des Blechteils sein. Dieser Bogen ist in der Abbildung grün dargestellt.

Die Lage der neutralen Schicht in Blechen hängt von bestimmten Materialeigenschaftenwie z.B. Duktilität.

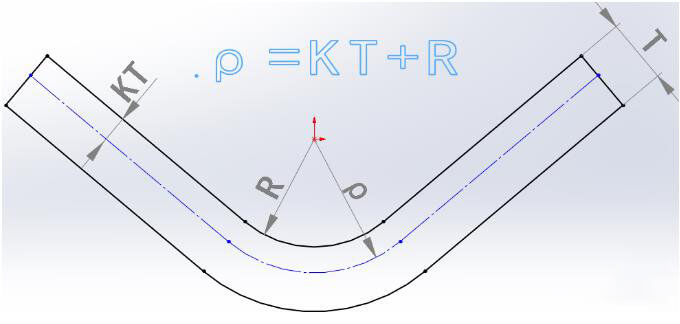

Angenommen, der Abstand zwischen der neutralen Blechlage und der Oberfläche ist "t", d. h. die Tiefe von der Oberfläche des Blechteils bis zum Blech Metallmaterial in Richtung der Dicke ist t.

Daher kann der Radius des neutralen Blechschichtbogens als (R+t) ausgedrückt werden.

Mit diesem Ausdruck und der Biegewinkelkann die Länge des neutralen Schichtbogens (BA) wie folgt ausgedrückt werden:

Zur Vereinfachung der Definition der neutralen Schicht in Blechen und unter Berücksichtigung der Anwendbarkeit auf alle Materialdicken wird das Konzept des k-Faktors eingeführt. Konkret ist der k-Faktor das Verhältnis der Dicke der neutralen Schichtposition zur Gesamtdicke des Blechteils, d. h.:

Daher liegt der Wert von K immer zwischen 0 und 1. Ein k-Faktor von 0,25 bedeutet, dass sich die neutrale Schicht auf 25% der Dicke des Blechmaterials befindet, ein Wert von 0,5 bedeutet, dass sich die neutrale Schicht in der Mitte der gesamten Dicke befindet, usw.

Kombiniert man die beiden obigen Gleichungen, erhält man folgende Gleichung:

Einige Werte, wie A, R und T, werden durch die tatsächliche geometrische Form bestimmt.

Zur Bestimmung des K-Faktor-Wertes stellen wir zwei Rechner zur Verfügung, die auf unterschiedliche Eingabeszenarien abgestimmt sind. Obwohl die Endergebnisse leicht voneinander abweichen können, werden beide Rechner Ihren Anforderungen gerecht.

Wenn Sie die Biegezugabe und den inneren Biegeradius kennen, können Sie mit diesem Rechner den K-Faktor und den Abstand von der Innenfläche zur neutralen Achse (t) bestimmen.

Eingänge:

Ausgänge:

Wenn Sie nur den inneren Biegeradius und die Materialstärke kennen, können Sie mit diesem Rechner den K-Faktor bestimmen.

Eingänge:

Ausgänge:

Diese Rechner bieten eine bequeme Möglichkeit zur schnellen Bestimmung des K-Faktors und der neutralen Achsenposition für Ihre Blechkonstruktionsprojekte.

Aus den vorangegangenen Berechnungen lässt sich die Formel zur Berechnung des K-Faktors ableiten:

Wo:

Berechnungsbeispiel:

Lassen Sie uns anhand der folgenden Informationen eine Beispielrechnung durchführen:

Die Formel zur Berechnung des K-Faktors lautet:

Schritt 1: Setzen Sie die angegebenen Werte in die Formel für den K-Faktor ein:

K = (2.1 × 180/(3.14 × 90) - 1)/1

Schritt 2: Vereinfachen Sie die Gleichung:

K ≈ 0.337

Bei den gegebenen Parametern beträgt der K-Faktor daher etwa 0,337.

Dieses Beispiel zeigt, wie die Formel zur Berechnung des K-Faktors angewendet werden kann, um den K-Faktor für ein bestimmtes Blechbiegeszenario zu bestimmen.

Nachstehend sind die K-Faktoren für gängige Metallwerkstoffe aufgeführt.

K-Faktor-Diagramm

| Dicke (SPCC/SECC) | K-Faktor (Alle Winkel, einschließlich R-Winkel) |

| 0.8 | 0.615 |

| 1 | 0.45 |

| 1.2 | 0.35 |

| 1.5 | 0.348 |

| 2 | 0.455 |

| 3 | 0.349 |

| 4 | 0.296 |

| Dicke (SPCC/SECC) | Abzug biegen (gilt nur für 90 Ecken) |

| 0.8 | 1 |

| 1 | 1.5 |

| 1.2 | 2 |

| 1.5 | 2.5 |

| 2 | 3 |

| 3 | 5 |

| 4 | 7 |

| 5 | 10 |

Die folgende Tabelle enthält Werte für Biegezugaben, die von einem bestimmten Hersteller für verschiedene Materialien und Dicken ermittelt wurden. Bitte beachten Sie, dass diese Werte nur als Anhaltspunkte dienen und möglicherweise nicht universell anwendbar sind.

| Dicke des Materials (T) | SPCC | Al | SUS | Kupfer |

| 0.8 | 1.4 | 1.4 | 1.5 | – |

| 1.0 | 1.7 | 1.65 | 1.8 | – |

| 1.2 | 1.9 | 1.8 | 2.0 | – |

| 1.5 | 2.5 | 2.4 | 2.6 | – |

| 2.0 | 3.5 | 3.2 | 3.6 | 37 (R3) |

| 2.5 | 4.3 | 3.9 | 4.4 | – |

| 3.0 | 5.1 | 4.7 | 5.4 | 5.0 (R3) |

| 3.5 | 6.0 | 5.4 | 6.0 | |

| 4.0 | 7.0 | 6.2 | 7.2 | 6.9 (R3) |

Hinweis: Für Kupfer sind die Werte für die Biegezugabe Koeffizienten, wenn der innere Biegeradius R3 ist. Wenn Sie einen spitzen Stempel zum Biegen verwenden, beziehen Sie sich auf die Biegezugabe für Aluminiumlegierungen oder ermitteln Sie den Wert durch Probebiegen.

Um zu verstehen, warum der K-Faktor nicht über 0,5 liegen kann, ist es wichtig, die Konzepte des K-Faktors und der neutralen Schicht zu verstehen.

Beim Biegen eines Blechteils wird ein kleiner Bogen erzeugt, ähnlich wie beim Walzbiegen, allerdings mit einem kleineren Radius. Unabhängig von der verwendeten Methode ist es unmöglich, einen perfekten rechten Winkel zu erreichen, und es wird immer ein kleiner Bogen entstehen. Der Werkstückradius steht in direktem Zusammenhang mit dem unteren Matrizenradius - ein kleinerer Matrizenradius führt zu einem kleineren Werkstückradius und vice versa.

Blechteile haben eine Dicke, und wenn sie zu einem Bogen gebogen werden, verringern sich die Innenflächenabmessungen, während die Außenflächenabmessungen vergrößert werden. Wenn beispielsweise ein winkelförmiges Teil mit einem Außendurchmesser von 20 x 20 gebogen wird, wird es sich unabhängig von der Blechdicke immer auf weniger als 40 auffalten. Das liegt daran, dass sich die Außenmaße nach dem Biegen vergrößern. Wenn die entfaltete Größe auf 40 ausgelegt ist, beträgt die gebogene Größe auf einer Seite 20 und auf der anderen Seite mehr als 20. Traditionell ging man davon aus, dass unabhängig von der Blechdicke und dem Ausmaß der Maßänderung an der Innen- und Außenfläche die Größe der mittleren Schicht konstant bleibt. Diese mittlere Lage wird als neutrale Lage bezeichnet.

Mit der zunehmenden Forderung nach Maßhaltigkeit der Produkte wurde festgestellt, dass die Verkleinerung auf der Innenseite nicht immer mit der Vergrößerung auf der Außenseite übereinstimmt. Insbesondere bei kleinen resultierenden Bögen (z. B. Biegungen) wird die Innenseite tendenziell um 0,3 kleiner, während die Außenseite um 1,7 größer wird. Dies zeigt, dass die neutrale Schicht, die in ihrer Größe konstant bleibt, nicht unbedingt in der Mitte der Blechdicke liegt, sondern näher an der Innenseite. Der K-Faktor ist definiert als der Abstand von der Innenseite zur neutralen Schicht geteilt durch die gesamte Blechdicke.

Die neutrale Schicht kann höchstens in der Mitte der Blechdicke liegen. Daher ist der Abstand von der Innenseite zur Mitte geteilt durch die gesamte Blechdicke 0,5, woraus sich ein maximaler K-Faktor-Wert von 0,5 ergibt.Diese Faktoren erklären, warum der K-Faktor in Blechen 0,5 nicht überschreiten sollte.

Selbst bei gleichem Material ist der K-Faktor bei der tatsächlichen Verarbeitung nicht konstant und wird durch die Verarbeitungstechnologie beeinflusst. In der Phase der elastischen Verformung beim Blechbiegen befindet sich die neutrale Achse in der Mitte der Blechdicke. Mit zunehmender Biegeverformung des Werkstücks wird das Material jedoch hauptsächlich plastisch verformt, was nicht rückgängig zu machen ist.

An diesem Punkt verschiebt sich die neutrale Schicht in Richtung der Innenseite der Biegung, da sich der Verformungszustand ändert. Je stärker die plastische Verformung ist, desto größer ist die Verschiebung der neutralen Schicht nach innen.

Um die Intensität der plastischen Verformung während der Blechbiegung wiederzugeben, können wir den Parameter R/T verwenden, wobei R den inneren Biegeradius und T die Blechdicke darstellt. Ein kleineres R/T-Verhältnis weist auf eine stärkere Verformung des Blechs und eine größere Verschiebung der neutralen Schicht nach innen hin.

Die nachstehende Tabelle zeigt Daten für Platten mit rechteckigem Querschnitt unter bestimmten Verarbeitungsbedingungen. Mit steigendem R/T nimmt auch der Faktor K für die neutrale Schichtposition zu.

| R/T | K |

| 0.1 | 0.21 |

| 0.2 | 0.22 |

| 0.3 | 0.23 |

| 0.4 | 0.24 |

| 0.5 | 0.25 |

| 0.6 | 0.26 |

| 0.7 | 0.27 |

| 0.8 | 0.3 |

| 1 | 0.31 |

| 1.2 | 0.33 |

| 1.5 | 0.36 |

| 2 | 0.37 |

| 2.5 | 0.4 |

| 3 | 0.42 |

| 5 | 0.46 |

| 75 | 0.5 |

Der Radius der neutralen Schicht (ρ) kann nach folgender Formel berechnet werden:

ρ = R + KT

Wo:

Sobald der Radius der neutralen Schicht bestimmt ist, kann ihre abgewickelte Länge auf der Grundlage der Geometrie berechnet werden, und anschließend kann die abgewickelte Länge der Platte abgeleitet werden.

Im Allgemeinen haben weichere Blechwerkstoffe unter den gleichen Biegebedingungen niedrigere K-Werte und größere Verschiebungen der neutralen Schicht nach innen. Das Machinery's Handbook enthält drei Standard-Biegetabellen, die für 90-Grad-Biegungen gelten, wie unten dargestellt:

| Tabelle | Material | K-Faktor |

| # 1 | Weiches Messing, Kupfer | 0.35 |

| # 2 | Hartmessing, Kupfer, Baustahl, Aluminium | 0.41 |

| # 3 | Hartmessing, Bronze, kalt WalzstahlFederstahl | 0.45 |

Diese Tabellen zeigen, wie die Materialeigenschaften den K-Faktor und die Lage der neutralen Schicht beeinflussen.

Bei Biegungen mit kleineren Innenradien kann auch der Biegewinkel die Änderung des K-Faktors beeinflussen. Mit zunehmendem Biegewinkel erfährt die neutrale Schicht eine größere Verschiebung zur Innenseite der Biegung hin. Diese Beziehung zwischen Biegewinkel und Verschiebung der neutralen Schicht ist besonders bei Biegungen mit engen Radien von Bedeutung und sollte bei der Bestimmung des geeigneten K-Faktors für ein bestimmtes Blechteil berücksichtigt werden.

Bei der Berechnung von Blechbiegungen ist die Kalibrierung des K-Faktors häufig erforderlich. Aber warum ist diese Kalibrierung notwendig?

In SolidWorks wird der Biegeabzugswert für Biegungen, die nicht 90 Grad betragen, nur durch manuelle Eingabe berechnet, was mühsam sein kann. Um diese manuelle Berechnung zu vermeiden, wird stattdessen der K-Faktor verwendet. Die genaue Bestimmung des K-Faktors für unterschiedliche Blechdicken erfordert jedoch eine Kalibrierung.

Hier finden Sie eine schrittweise Analyse des Kalibrierungsprozesses des K-Faktors:

Wiederholen Sie diesen Kalibrierungsvorgang für verschiedene Blechdicken und notieren Sie die kalibrierten K-Faktor-Werte in einer Tabelle, um sie später nachschlagen zu können.

Um den optimalen Wert des K-Faktors für das Biegen von Blechen auf der Grundlage verschiedener Materialeigenschaften zu bestimmen, ist es wichtig, die Rolle und Bedeutung des K-Faktors zu verstehen. Der K-Faktor ist ein eigenständiger Wert, der beschreibt, wie sich Bleche unter verschiedenen geometrischen Parametern biegen und entfalten. Er wird auch zur Berechnung des Biegeausgleichs für verschiedene Materialstärken, Biegeradien und Biegewinkel verwendet. Die Wahl des richtigen K-Faktors ist entscheidend für die genaue Entfaltung und Biegung von Blechteilen.

Das Verfahren zur Bestimmung des optimalen K-Faktors auf der Grundlage der Materialeigenschaften lässt sich in den folgenden Schritten zusammenfassen:

Wenn Sie diese Schritte befolgen und die Materialeigenschaften, Standardwerte, experimentelle Anpassungen, Biegeabzugstabellen und zusätzliche Biegeparameter berücksichtigen, können Sie den optimalen K-Faktor-Wert für Ihre spezifische Blechbiegeanwendung bestimmen.

F: Wie groß ist der typische Bereich der K-Faktor-Werte für gängige Materialien?

A: Der K-Faktor liegt normalerweise zwischen 0,3 und 0,5, je nach Material. Zum Beispiel haben weiches Messing und Kupfer einen K-Faktor von etwa 0,35, während hartes Messing, Bronze und kaltgewalzter Stahl einen K-Faktor von etwa 0,45 haben.

F: Wie wähle ich den geeigneten K-Faktor für meine Blechkonstruktion?

A: Um den geeigneten K-Faktor auszuwählen, berücksichtigen Sie die Materialeigenschaften, die Dicke, den Biegeradius und den Biegewinkel. Schlagen Sie in den Standard-K-Faktor-Tabellen nach oder verwenden Sie die mitgelieferten Rechner, um den optimalen Wert für Ihre spezielle Anwendung zu ermitteln.

Zusammenfassend lässt sich sagen, dass der K-Faktor ein wichtiges Konzept für die Konstruktion und Fertigung von Blechen ist. Wenn man seine Beziehung zur neutralen Schicht, zu den Materialeigenschaften und zu den Biegeparametern versteht, können Konstrukteure und Ingenieure genaue flache Muster erstellen und präzise Biegezugaben erreichen. Die Beherrschung des K-Faktors ist für die Herstellung hochwertiger Blechteile und -baugruppen unerlässlich.

Weitere Lektüre und Ressourcen

Um Ihr Verständnis für das Blechbiegen und verwandte Konzepte zu vertiefen, sollten Sie sich die folgenden Ressourcen ansehen: