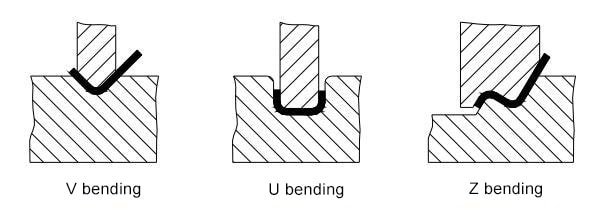

Unter Blechbiegen versteht man das Verändern des Winkels eines Blechs oder einer Platte, wobei es zu verschiedenen Formen wie V- oder U-Formen geformt werden kann.

Weiterführende Lektüre: Rechner für V- und U-förmige Biegekräfte

Im Allgemeinen gibt es zwei Verfahren für das Blechbiegen: das Formenbiegen und das Abkantpressen. Das Formbiegen eignet sich für Blechteile mit komplexen Strukturen, geringen Produktionsmengen und hoher Stückzahl. Im Gegensatz dazu ist das Abkantpressen ideal für Feinblech Strukturen mit größeren Abmessungen oder geringeren Erträgen.

Beide Biegemethoden haben ihre eigenen Prinzipien, Merkmale und Anwendungsbereiche.

Biegen von Blechen ist ein in der verarbeitenden Industrie weit verbreitetes Verfahren. Die Wahl des Materials hat großen Einfluss auf das Endprodukt. In diesem Abschnitt werden die gebräuchlichsten Metalle für Bleche besprochen Metall-Biegen, einschließlich ihrer Eigenschaften und Anwendungen.

Stahl ist ein weit verbreitetes und vielseitiges Material, das aus Eisen und Kohlenstoff besteht. Er zeichnet sich durch wünschenswerte Eigenschaften wie Festigkeit, Haltbarkeit und Kosteneffizienz aus. Es gibt mehrere Arten von Stahl für das Biegen von Blechen zur Verfügung, einschließlich:

Aluminium ist ein leichtes, korrosionsbeständiges Metall, das sich hervorragend formen lässt und eine hohe elektrische Leitfähigkeit aufweist. Seine Vorteile umfassen:

Zu den üblichen Anwendungen gehören Komponenten für die Luft- und Raumfahrt, Transportgeräte und elektronische Gehäuse.

Kupfer ist ein hochleitfähiges Metall, das sich leicht biegen und formen lässt und daher die perfekte Wahl für elektrische und elektronische Anwendungen ist. Zu den wichtigsten Eigenschaften von Kupfer gehören:

Kupfer wird in der Elektroindustrie in großem Umfang für Leitungen, Leiterplatten und Transformatoren sowie in der Sanitärtechnik und für dekorative Anwendungen verwendet.

Messing, eine Legierung aus Kupfer und Zink, ist eine beliebte Wahl für Blechbiegen aufgrund seiner einfachen Verarbeitung und seines attraktiven Aussehens. Es bietet verschiedene Vorteile, darunter:

Messing wird häufig für dekorative und architektonische Komponenten, Musikinstrumente und Beschläge verwendet.

Das Luftbiegen ist eine weit verbreitete Technik in Blechverarbeitung. Bei diesem Verfahren wird das Blech auf eine Matrize mit einer V-förmigen Öffnung gelegt. Der Stempel übt dann Druck auf das Material aus, wodurch es gebogen wird. Der endgültige Biegewinkel hängt von der Tiefe des Eindringens des Stempels und den Eigenschaften des Materials ab. Die Vorteile des Luftbiegen umfassen:

Das Prägen ist ein Verfahren, bei dem ein Blech mit erheblichem Kraftaufwand in eine Matrize gepresst wird, wodurch eine Biegung entsteht. Während des Prägevorgangs werden Stempel und Matrize zusammengedrückt, wobei das Metallblech dazwischen liegt, so dass sich das Material genau an die Form der Matrize anpasst. Die Vorteile des Prägens sind:

Die Dreipunktbiegung ist ein vielseitiges Verfahren zur Bestimmung der Biegefestigkeit Eigenschaften von Blechen. Bei dieser Methode wird das Blech an zwei Punkten abgestützt, wobei an einem dritten Punkt zwischen den Stützen eine Kraft aufgebracht wird. Dieser Ansatz ermöglicht es:

Das V-Matrizen-Biegen ist eine gängige Technik in der Blechindustrie. Das Metall wird zwischen einem V-förmigen Stempel und einer Matrize platziert, die Druck ausüben, um den gewünschten Biegewinkel zu bilden. Diese Methode bietet:

Abkantpressen sind weit verbreitete Geräte zum Biegen von Blechen, die eine hohe Präzision und Genauigkeit bei der Herstellung der gewünschten Formen bieten. Sie besteht aus einem Stempel und einer Matrize, die Kraft auf das Metallblech ausüben, um die Biegung zu erzeugen. Abkantpressen gibt es in verschiedenen Ausführungen, z. B. hydraulisch, mechanisch und elektrisch, um den unterschiedlichen Bedürfnissen und Anforderungen gerecht zu werden. Die Kapazität einer Abkantpresse wird durch Faktoren wie die Arbeitslänge, die Tonnage und die Art des Steuersystems bestimmt.

Abkantmaschinen, auch Falzmaschinen oder Biegebremsen genannt, sind eine weitere wichtige Ausrüstung für das Biegen von Blechen. Sie klemmen das Blech zwischen einem oberen und einem unteren Balken ein und biegen es anschließend mit einem Abkantmesser in den gewünschten Winkel. Diese Geräte eignen sich für verschiedene Materialien wie Aluminium, Edelstahl und Baustahl und bieten eine effiziente Möglichkeit zur Herstellung großer Mengen von Biegeteilen. Biegemaschinen können je nach Komplexität der Aufgabe manuell oder automatisch betrieben werden.

Biegestempel sind entscheidende Komponenten von Blechbiegemaschinen, da sie die Form, den Winkel und den Radius der fertigen Biegung bestimmen. Sie sind aus verschiedenen Materialien wie gehärtetem Stahl, rostfreiem Stahl und Wolframkarbid erhältlich, um den Kräften und der Reibung im Biegeprozess standzuhalten. Es gibt verschiedene Arten von Biegestempeln, wie z. B. V-Stempel, Rotationsbiegestempel und Abstreifstempel, von denen jeder seine eigenen Merkmale und Anwendungen hat.

Beim Blechbiegen müssen bestimmte internationale Normen eingehalten werden, um Qualität, Sicherheit und Konsistenz zu gewährleisten. Die Internationale Organisation für Normung (ISO) entwickelt und pflegt diese Vorschriften. Für das Blechbiegen sind unter anderem folgende Normen relevant:

Die Einhaltung der ISO-Normen stellt sicher, dass die Blechbiegereien zuverlässige und hochwertige Produkte für verschiedene Branchen und Anwendungen herstellen.

Die Amerikanische Gesellschaft für Tests und Materialien (ASTM) spielt auch eine entscheidende Rolle in der Blechbiegeindustrie, indem sie Normen aufstellt und aufrechterhält. Zu den für das Blechbiegen relevanten ASTM-Normen gehören:

Die Einhaltung der ASTM-Normen gewährleistet, dass die Blechbiegebetriebe die Anforderungen der Industrie erfüllen und ein hohes Qualitätsniveau ihrer Produkte aufrechterhalten.

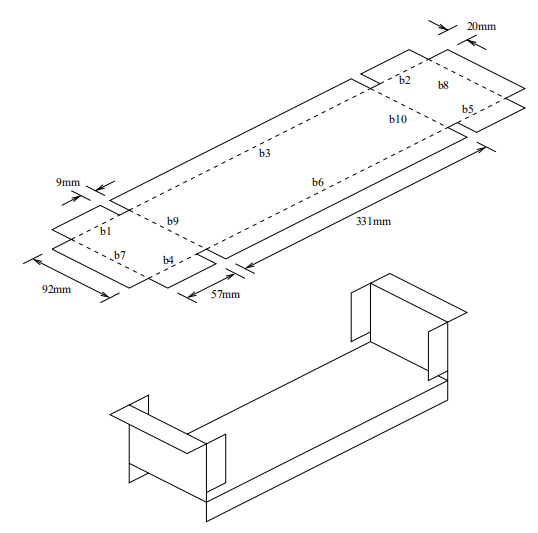

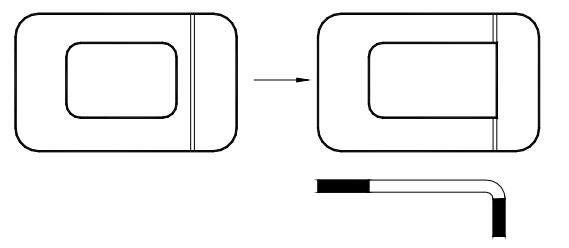

Hersteller ziehen das Formenbiegen in der Regel als Verarbeitungsmethode für Strukturteile in Betracht, die eine Jahreskapazität von mehr als 5.000 Stück haben und relativ klein sind, im Allgemeinen etwa 300 x 300.

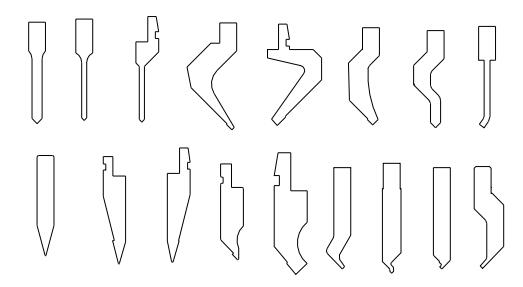

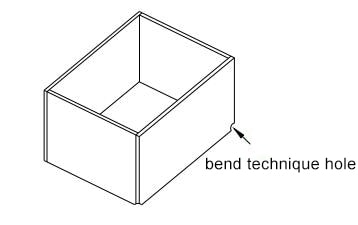

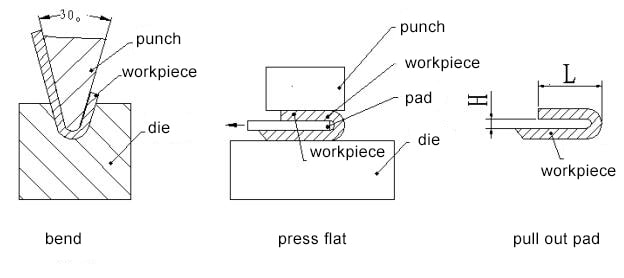

Abbildung 1-17 zeigt die üblicherweise verwendeten Biegeformen. Um die Langlebigkeit der Form zu erhöhen, ist es ratsam, bei der Konstruktion der Teile abgerundete Ecken zu berücksichtigen.

Abbildung 1-17 Spezialformwerkzeug

Mit einer Biegestempel mit einer zu geringen Flanschhöhe ist für die Umformung nicht ideal. In der Regel sollte die Flanschhöhe unter Berücksichtigung der Wandstärke L ≥ 3t betragen.

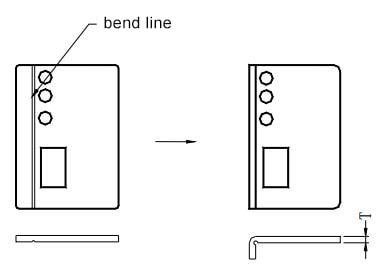

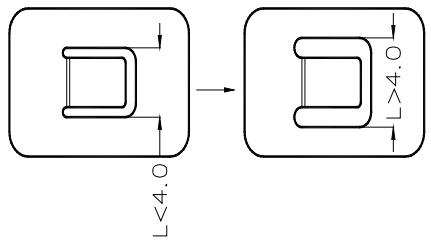

Z-förmige Stufen aus Blech mit einem niedrigeren Profil werden üblicherweise mit einfachen Formen auf der Baustelle gebogen. Stanzpressen oder hydraulische Pressen für kleine Losgrößen. Für größere Serien kann eine Stufenmatrize auf einer Biegemaschine verwendet werden, aber die Höhe (H) sollte normalerweise zwischen dem 0- und 1,0-fachen der Wanddicke (t) liegen.

Wenn die Höhe zwischen dem 1,0- und 4,0-fachen der Wanddicke liegt, kann eine Form mit einer Entladestruktur erforderlich sein. Die Höhe kann durch Hinzufügen eines Abstandshalters angepasst werden, aber es kann schwierig sein, die Länge (L) und die Vertikalität der vertikalen Seite beizubehalten. Wenn die Höhe größer ist, sollte das Biegen auf einer Abkantpresse in Betracht gezogen werden.

Abbildung 1-18 Z-förmig Stufenbiegung

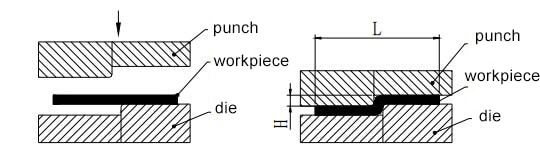

Es gibt zwei Kategorien von Biegemaschinen: normale Biegemaschinen und CNC-Biegen Maschinen. CNC-Biegemaschinen werden typischerweise eingesetzt für Blechbiegen in Kommunikationsgeräten aufgrund der erforderlichen hohen Präzision und der unregelmäßigen Form der Biegung.

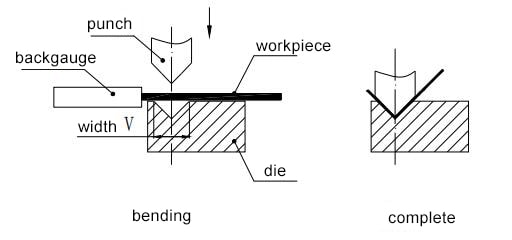

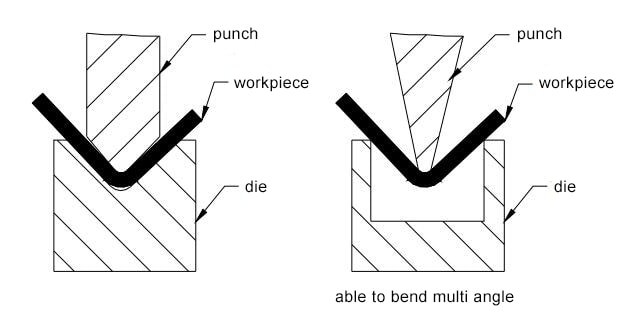

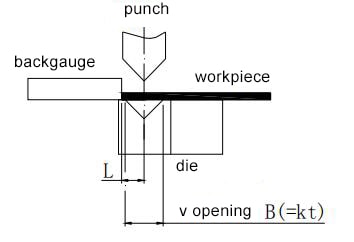

Das Grundprinzip der Maschine besteht darin, das Blechteil mit Hilfe der oberen Form, dem Biegestempel, und der unteren Form, der V-förmigen Matrize, zu formen.

Vorteile:

Benachteiligungen:

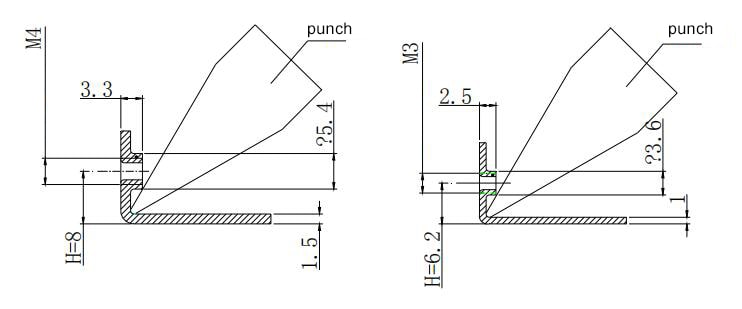

Das Grundprinzip der Umformung ist in Abbildung 1-19 dargestellt:

Abbildung 1-19 Grundprinzip der Umformung

Nachfolgend sind zwei wichtige Bestandteile der Biegemaschine aufgeführt:

1. Biegemesser (Obere Matrize)

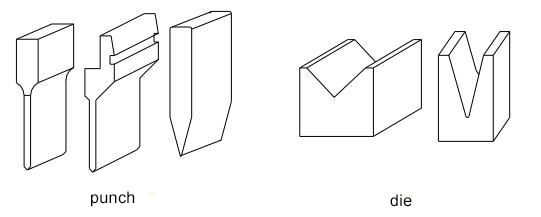

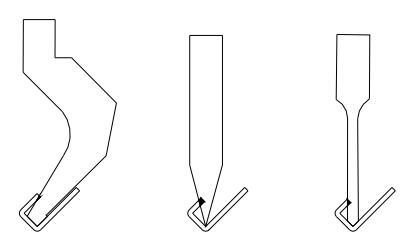

Das Aussehen der Biegemesser ist in Abbildung 1-20 dargestellt. Ihre Form wird hauptsächlich durch die Form des Werkstücks bestimmt.

Normalerweise gibt es bei den Verarbeitungswerkzeugen eine große Auswahl an Biegemessern. Spezialisierte Hersteller fertigen sogar eine Vielzahl einzigartiger Formen und Spezifikationen an, um komplexe Biegeaufgaben zu bewältigen.

Die V-Form der unteren Matrize wird in der Regel als V=6t bestimmt (wobei t die Materialstärke darstellt).

Die Biegeverfahren wird von verschiedenen Faktoren beeinflusst, wie z. B. dem Bogenradius der oberen Matrize, den Eigenschaften des Materials, seiner Dicke, der Stärke der unteren Matrize und der Größe der V-Öffnung in der unteren Matrize.

Um den unterschiedlichen Produktanforderungen gerecht zu werden, haben die Hersteller die Biegestempel standardisiert und gleichzeitig die Sicherheit der Biegemaschine gewährleistet.

Grundlegende Kenntnisse über die verfügbaren Biegestempel sind für den Konstruktionsprozess von entscheidender Bedeutung.

Abbildung 1-20 zeigt die obere Matrize auf der linken Seite und die untere Matrize auf der rechten Seite.

Abbildung 1-20 Schematische Darstellung der Abkantpresse Stempel und Matrize

Das Grundprinzip der Biegeverfahren Reihenfolge:

Die in Outsourcing-Fabriken üblichen Biegeformen sind im Allgemeinen in Abbildung 1-21 dargestellt.

Abbildung 1-21 Biegeform von Abkantpresse Maschine

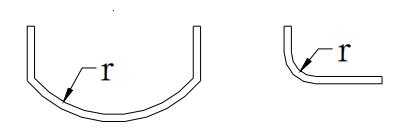

Der Biegeradius ist ein entscheidender Faktor, der beim Biegen von Blechen zu berücksichtigen ist. Es ist wichtig, einen geeigneten Biegeradius zu wählen, der weder zu groß noch zu klein ist.

Ist der Biegeradius zu klein, kann es beim Biegen zu Rissen kommen, und ist er zu groß, besteht die Gefahr des Rückpralls. Tabelle 1-9 zeigt den bevorzugten Biegeradius (Innenbiegeradius) für verschiedene Materialien mit unterschiedlichen Dicken.

| Material | Geglühter Zustand | Zustand der Kaltverfestigung | ||

|---|---|---|---|---|

| Die entsprechende Position der Richtung der Biegelinie und die Richtung der Faser | ||||

| vertikal | parallel | vertikal | parallel | |

| 08,10 | 0.1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65Mn | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| Aluminium | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| Kupfer | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| Weiches Messing | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| Halbhartes Messing | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| Phosphor Bronze | -- | -- | 1.0 t | 3.0 t |

Anmerkung: t ist die Dicke des Blechs in der Tabelle.

Bitte beachten Sie, dass die in Tabelle 1-9 aufgeführten Daten nur als Referenz dienen und nicht als endgültig angesehen werden sollten. In der Praxis verwenden die meisten Hersteller Biegemesser mit einer abgerundeten Ecke von 0,3, nur einige wenige verwenden eine abgerundete Ecke von 0,5.

Daher beträgt der innere Biegeradius unserer Blechteile normalerweise 0,2. Während dieser Radius für gewöhnliche kohlenstoffarme Stahlbleche ausreichend ist, sind rostfreie AluminiumplattenMessing- und Kupferbleche, aber nicht für Stahl mit hohem Kohlenstoffgehalt, hartes Aluminium und superhartes Aluminium. In diesen Fällen kann eine abgerundete Ecke von 0,2 dazu führen, dass die Biegung bricht oder die äußere Ecke reißt.

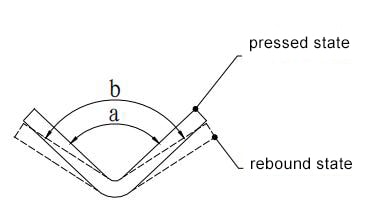

Abbildung 1-22 Biege- und Rückpralldiagramm

1) Rückprallwinkel Δα=b-a

In der Formel:

2) Die Größe des Rückprallwinkels

Der Rückprallwinkel bei 90° Luftkrümmung ist in Tabelle 1-10 dargestellt.

Tabelle 1-10 Rückprallwinkel bei 90-Grad-Luftkurve

| Material | r/t | Dicke t(mm) | ||

|---|---|---|---|---|

| <0.8 | 0.8~2 | >2 | ||

| Stahl mit niedrigem Kohlenstoffgehalt | <1 | 4° | 2° | 0° |

| Messing σb=350MPa | 1~5 | 5° | 3° | 1° |

| Aluminium, Zink | >5 | 6° | 4° | 2° |

| Stahl mit mittlerem Kohlenstoffgehalt σb=400-500MPa | <1 | 5° | 2° | 0° |

| Hartes gelbes Kupfer σb=350-400MPa | 1~5 | 6° | 3° | 1° |

| Hartbronze σb=350-400MPa | >5 | 8° | 5° | 3° |

| Stahl mit hohem Kohlenstoffgehalt σb>550Mpa | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

Die Größe des Rückprallwinkels ist direkt proportional zur Streckgrenze des Materials und umgekehrt proportional zu seinem Elastizitätsmodul E. Bei Blechteilen, die eine hohe Präzision erfordern, ist es daher ratsam, Stahl mit niedrigem Kohlenstoffgehalt anstelle von Stahl mit hohem Kohlenstoffgehalt oder Edelstahl zu verwenden, um den Rückprall zu verringern.

Es ist wichtig zu verstehen, dass der Grad der Verformung abnimmt, wenn die relative Biegeradiusr/t, zunimmt. Umgekehrt nimmt der Rückprallwinkel Δα zu, wenn der relative Biegeradius r/t abnimmt.

Um eine höhere Genauigkeit zu erreichen, empfiehlt es sich, bei der Gestaltung abgerundeter Ecken von Blechbiegungen einen kleinen Biegeradius zu wählen. Vermeiden Sie so weit wie möglich große Bögen, wie in Abbildung 1-23 dargestellt, da diese schwer herzustellen und qualitativ zu kontrollieren sind.

Abbildung 1-23 Der Bogen des Blechs ist zu groß

Der Ausgangszustand der Biegung der L-förmigen Biegung ist in Abbildung 1-24 dargestellt:

Abbildung 1-24 L-Bogen-Biegung

Ein entscheidender Faktor ist dabei die Breite "B" der unteren Form.

Der Biegeprozess und die Festigkeit der Form erfordern eine Mindestformbreite für verschiedene Materialstärken. Wenn die Breite unter diesem Wert liegt, können Probleme wie falsch ausgerichtete Biegungen oder beschädigte Formen auftreten.

Die praktische Erfahrung hat gezeigt, dass die Beziehung zwischen der Mindestformbreite und der Materialdicke durch die folgende Gleichung ausgedrückt werden kann:

Bmin = kT ①

Wo Bmin ist die Mindestformbreite, T ist die Materialdicke und k = 6 bei der Berechnung der Mindestformbreite.

Die von den Herstellern derzeit üblicherweise verwendeten Spezifikationen für die Formenbreite sind:

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

Auf der Grundlage der obigen Beziehung kann die minimale Formbreite bestimmt werden, die für unterschiedliche Materialstärken beim Biegen erforderlich ist. Zum Beispiel beim Biegen eines 1.5 mm dick Platte, B = 6 * 1,5 = 9. Aus der obigen Reihe von Formbreiten können Sie entweder eine untere Formbreite von 10 mm oder 8 mm wählen.

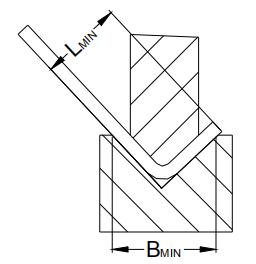

Aus dem anfänglichen Biegezustandsdiagramm geht hervor, dass die Biegekante nicht zu kurz sein darf. In Kombination mit der Mindestformbreite lautet die Gleichung zur Bestimmung der kürzesten Biegekante:

Lmin = 1/2 (Bmin + Δ) + 0.5 ②

Wo Lmin ist die kürzeste Biegekante, Bmin ist die minimale Formbreite und Δ ist der Biegekoeffizient des Blechs.

Beim Biegen einer 1,5 mm dick Platte, die kürzeste Biegekante, Lmin = (8 + 2,5) / 2 + 0,5 = 5,75 mm (einschließlich Blechdicke).

Abbildung 1-25 Minimale Matrizenbreite

Tabelle 1-11: Innerer Biegeradius von Kaltgewalztes Stahlblech Werkstoff R und Mindestbiegehöhe Referenztabelle

| Nein. | Dicke | V Öffnung | Stanzradius R | Minimale Biegehöhe |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0,8 oder 0,2 | 3.7 |

| 4 | 1 | 6 | 1 oder 0,2 | 4.4 |

| 5 | 1.2 | 8(oder 6) | 1 oder 0,2 | 5,5(oder 4,5) |

| 6 | 1.5 | 10(oder 8) | 1 oder 0,2 | 6.8(oder 5.8) |

| 7 | 2 | 12 | 1,5 oder 0,5 | 8.3 |

| 8 | 2.5 | 16(oder 14) | 1,5 oder 0,5 | 10.7(oder 9.7) |

| 9 | 3 | 18 | 2 oder 0,5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

Anmerkung:

Die Mindestbiegehöhe wird durch die Materialstärke bestimmt.

Bei spitzen V-Biegungen muss die kürzeste Biegung um 0,5 erhöht werden.

Wenn Biegen von Aluminium oder Edelstahlplatten kann die Mindestbiegehöhe leicht variieren. Insbesondere die Aluminiumplatte erfordert eine geringere Biegehöhe, während die Edelstahlplatte Stahlplatte benötigen Sie einen größeren. Einzelheiten entnehmen Sie bitte der obigen Tabelle.

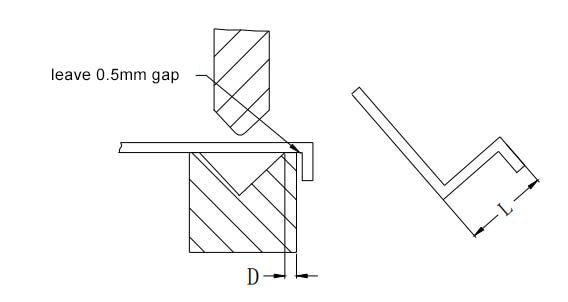

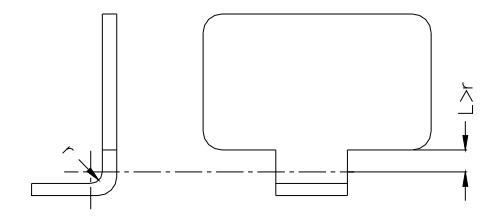

Abbildung 1-26 zeigt den Ausgangszustand der Z-Biegung. Die Prozesse der Z-Biegung und der L-Biegung sind sich ähnlich und haben das Problem der minimalen Biegekante. Allerdings ist die kürzeste Kante der Z-Biegung größer als die der L-Biegung, was auf die Struktur der unteren Matrize zurückzuführen ist. Die Formel zur Berechnung der minimalen Kante der Z-Biegung lautet:

Lmin=1/2(Bmin+Δ)+D + 0.5 + T ③

Lmin bezieht sich auf die kürzeste Biegekante, während Bmin die Mindestformbreite ist. Δ steht für den Biegekoeffizienten des Blechs, T für die Materialdicke und D für die Strukturgröße der unteren Matrize bis zur Kante, die in der Regel größer als 5 mm ist.

Abbildung 1-26 Z-Biegung

Das Mindestbiegemaß L für Z-Bogen aus Blech mit unterschiedlichen Materialstärken ist in Tabelle 1-12 angegeben:

Tabelle 1-12 Mindesthöhe der Z-Kurve

| Nein | Dicke | V Öffnung | Stanzradius R | Z -Biegung Höhe L |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0,8 oder 0,2 | 9.5 |

| 4 | 1 | 6 | 1 oder 0,2 | 10.4 |

| 5 | 1.2 | 8(oder 6) | 1 oder 0,2 | 11,7(oder 10,7) |

| 6 | 1.5 | 10(oder 8) | 1 oder 0,2 | 13,3(oder 12,3) |

| 7 | 2 | 12 | 1,5 oder 0,5 | 14.3 |

| 8 | 2.5 | 16(oder 14) | 1,5 oder 0,5 | 18,2(oder 17,2) |

| 9 | 3 | 18 | 2 oder 0,5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4 | 25 | 3 | 25.5 |

Interferenzen beim Biegen

Beim Biegen zweiter oder höherer Ordnung kommt es häufig zu Interferenzen zwischen dem Werkstück und dem Werkzeug. Abbildung 1-27 zeigt den schwarz dargestellten Störbereich, der eine erfolgreiche Biegung verhindern oder eine Verformung aufgrund der Störung verursachen kann.

Abbildung 1-27 Interferenz der Biegung

Das Problem der Interferenz bei Blechen Metall-Biegen ist nicht komplex. Es geht lediglich darum, die Form und Größe der Biegematrize zu verstehen und sie bei der Konstruktion der Struktur zu vermeiden. Abbildung 1-28 zeigt die Querschnittsformen mehrerer typischer Biegestempel, die im Handbuch für Blechformen detailliert beschrieben sind und über entsprechende Werkzeugelemente in der intralink-Bibliothek verfügen.

Bei Unsicherheiten in der Konstruktion kann mit dem Werkzeug eine direkte Montage-Interferenzprüfung nach dem in der Abbildung gezeigten Prinzip durchgeführt werden.

Abbildung 1-28 Biegemesser

Beim Gewindebohren von Flanschlöchern ist es wichtig, dass D (wie in Abbildung 1-29 dargestellt) nicht zu klein ausgelegt wird. Der Mindestwert von D kann auf der Grundlage verschiedener Faktoren wie Materialstärke, Außendurchmesser der Durchgangsbohrung, Höhe der Flanschbohrung und ausgewählte Parameter des Biegewerkzeugs berechnet oder aufgetragen werden.

Wenn Sie z. B. ein M4-Kipploch-Gewindebohren an einem 1,5-mm-Blech durchführen, sollte D größer als 8 mm sein, damit das Biegewerkzeug nicht mit dem Flansch in Berührung kommt.

Abbildung 1-29 Biegen des Lochrandung & Klopfen

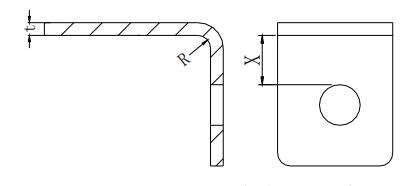

Abbildung 1-30 zeigt, dass sich die Form der Bohrung durch den Biegevorgang verändern kann, wenn der Rand der Bohrung zu nahe an der Biegelinie liegt, da er nicht angepasst werden kann. Um dies zu verhindern, muss der Abstand zwischen dem Lochrand und der Biegelinie größer oder gleich dem minimalen Lochrand sein, der X ≥ t + R beträgt.

Abbildung 1-30 Mindestabstand zwischen dem runden Loch und der gebogenen Kante

Tabelle 1-13 Mindestabstand vom Rundloch zur gebogenen Kante

| Dicke | 0.6~0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 |

|---|---|---|---|---|---|---|

| Min. Abstand X | 1.3 | 1.5 | 1.7 | 2 | 3 | 3.5 |

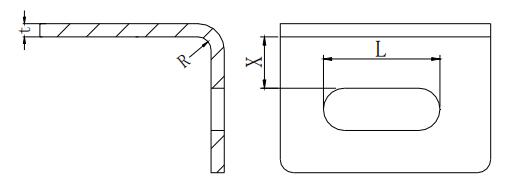

Abbildung 1-31 zeigt, dass sich das Langloch zu nahe an der Falzlinie befindet. Folglich kann das Material während des Biegevorgangs nicht richtig aufgenommen werden, was zu einer Verformung der Form des Lochs führt. Daher ist es von entscheidender Bedeutung, dass der Abstand zwischen dem Lochrand und der Biegelinie größer ist als der in Tabelle 1-14 angegebene Mindestlochrand. Zusätzlich kann der Biegeradius aus Tabelle 1-9 entnommen werden.

Abbildung 1-31 Der Mindestabstand zwischen dem runden Langloch und der gebogenen Kante

Tabelle 1-14 Mindestabstand vom runden Langloch zur gebogenen Kante

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| Mindestabstand X | 2t+R | 2,5t+R | 3t+R |

Bei unbedeutenden Löchern können sie auf den Biegeliniewie in Abbildung 1-32 dargestellt. Dies hat jedoch den Nachteil, dass das Erscheinungsbild beeinträchtigt wird.

Abbildung 1-32 Verbessert Biegekonstruktion

Wenn der Abstand zwischen dem der Biegelinie am nächsten liegenden Loch und der gebogenen Kante geringer ist als der erforderliche Mindestabstand, kann es nach dem Biegen zu Verformungen kommen. Um die Produktanforderungen zu erfüllen, können Sie in Tabelle 1-15 nach möglichen Lösungen suchen. Es ist jedoch zu beachten, dass diese Methoden technisch nicht präzise genug sind, und dass eine konstruktive Gestaltung nach Möglichkeit vermieden werden sollte.

Tabelle 1-15 Sonderbearbeitung bei bogennahen Bohrungen

1) Pressen der Nut vor dem Biegen: In der Praxis ist der tatsächliche Abstand aufgrund der strukturellen Anforderungen kleiner als der oben genannte Abstand; der verarbeitende Hersteller führt das Pressen der Nut oft vor dem Biegen durch, wie in Abbildung 1-31 dargestellt. |

|---|

2) Schneiden von Löchern oder Linien entlang der Biegelinie: Wenn die Biegelinie keine Auswirkungen auf das Aussehen des Werkstücks hat oder akzeptabel ist, dann verwenden Sie das Schneiden von Löchern, um die Technik zu verbessern. Und wenn man eine Linie oder eine schmale Nut schneidet, ist es im Allgemeinen notwendig, mit einer Lasermaschine zu schneiden. |

3) Vervollständigung auf die Entwurfsgröße nach dem Biegen am Rand des Lochs in der Nähe der Biegelinie; wenn der Lochrand erforderlich ist, kann er auf diese Weise gehandhabt werden; im Allgemeinen kann dieser sekundäre Materialabtrag nicht auf einer Stanzmaschine durchgeführt werden, und der zweite Schnitt kann nur auf der Stanzmaschine erfolgen. Laserschneidmaschineund die Positionierung ist mühsam, und die Verarbeitungskosten sind hoch. |

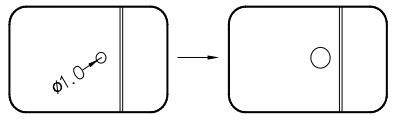

4) Nach dem Biegen, das Loch Reiben Prozess hat nur ein oder mehrere Pixel Löcher auf die Biegelinie und der Abstand ist weniger als die minimale Lochabstand.Wenn das Aussehen des Produkts ist streng, um die Zeichnung während des Biegens zu vermeiden, kann das Pixel zu diesem Zeitpunkt durchgeführt werden.Shrinkage Behandlung, das heißt, Schneiden eines kleinen konzentrischen Kreis (in der Regel Φ1,0) vor dem Biegen, und Reiben auf die ursprüngliche Größe nach dem Biegen.Nachteile: viele Projekte, geringe Effizienz. |

5) Die minimale Breite der oberen Matrize der Biegemaschine ist 4,0 mm (Strom).Aufgrund dieser Einschränkung, das Loch in der Biegung Teil des Werkstücks darf nicht weniger als 4,0 mm.Andernfalls muss die Öffnung vergrößert werden oder verwenden Sie einfach zu bilden sterben, um die Biegung.Nachteile: geringe Effizienz bei der Herstellung der einfachen Form, geringe Effizienz in der einfachen Form Produktion; Reiben beeinträchtigt Aussehen. |

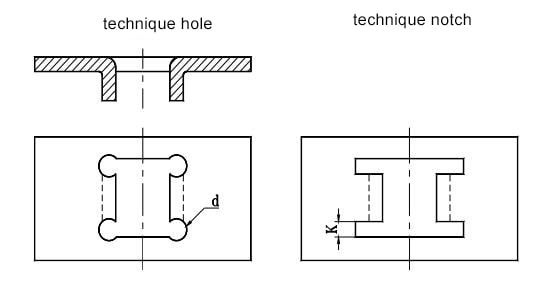

Prozesslöcher, Prozessschlitze und Prozess notchs für gebogene Teile

Bei der Konstruktion der Biegung wird empfohlen, vor dem Stanzen ein Stanzprozessloch, eine Prozessnut oder eine Prozesskerbe hinzuzufügen, wenn die Biegung auf der Innenseite des Rohlings ausgeführt werden muss, wie in Abbildung 1-33 dargestellt.

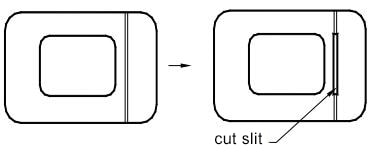

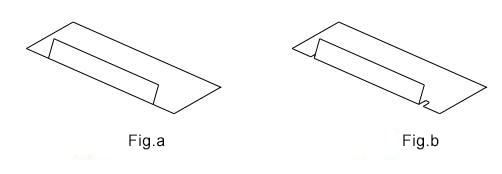

Abbildung 1-33 Hinzufügen von Stanzloch, Prozess oder Prozesskerbe

Bei der Konstruktion eines gebogenen Teils ist es in der Regel notwendig, eine Rissvermeidungsnut oder einen Schnittschlitz zu erzeugen, um Risse und Kantenverformungen zu vermeiden. Dies ist besonders wichtig, wenn der innere Biegeradius weniger als 60 Grad beträgt. Die Breite des Schlitzes sollte größer als die Materialdicke (t) sein, und die Tiefe des Schlitzes sollte mindestens das 1,5-fache der Materialdicke betragen. Wie in Abbildung 1-34 gezeigt, wird Abbildung b als eine bessere Konstruktionsmöglichkeit als Abbildung a angesehen.

Abbildung 1-34 Biegen des Blechs mit der Rissrille oder dem Schlitz

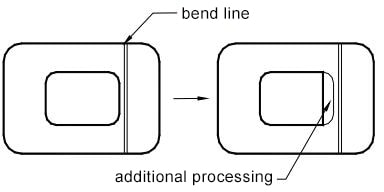

Die Bearbeitungsnuten und -löcher sollten ordnungsgemäß verarbeitet werden. Wenn das Aussehen der Werkstücke ein Problem darstellt und sie von der Platte aus sichtbar sind, können die Eckbearbeitungslöcher für die Biegung weggelassen werden (z. B. wird die Bearbeitungskerbe während der Plattenbearbeitung nicht hinzugefügt, um ein einheitliches Aussehen zu erhalten). Andere Biegungen sollten jedoch ein Eckbearbeitungsloch enthalten, wie in Abbildung 1-35 gezeigt.

Abbildung 1-35 Biegeecke Prozessloch

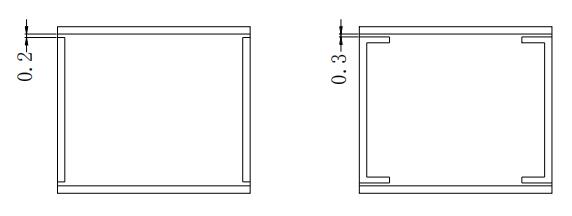

Beim Entwurf von Zeichnungen wird empfohlen, die Markierung der Lücke zwischen Biegeschnitten in 90-Grad-Richtung zu vermeiden, sofern keine besonderen Anforderungen bestehen. Falsche Spaltmarkierungen können sich auf den Entwurf des Fertigungsprozesses auswirken. Normalerweise planen die Hersteller den Prozess mit einem Spalt von 0,2 bis 0,3, wie in Abbildung 1-36 dargestellt.

Abbildung 1-36 die Lücke zwischen der Biegung Läppen

Der Biegebereich eines gebogenen Bauteils sollte von Bereichen mit abrupten Formänderungen des Bauteils ferngehalten werden. Der Abstand L von der Biegelinie zur Verformungszone sollte größer sein als der Biegeradius (r), also L ≥ r, wie in Abbildung 1-37 dargestellt.

Abbildung 1-37 Die Biegezone sollte den Ort der plötzlichen Veränderung des Teils vermeiden

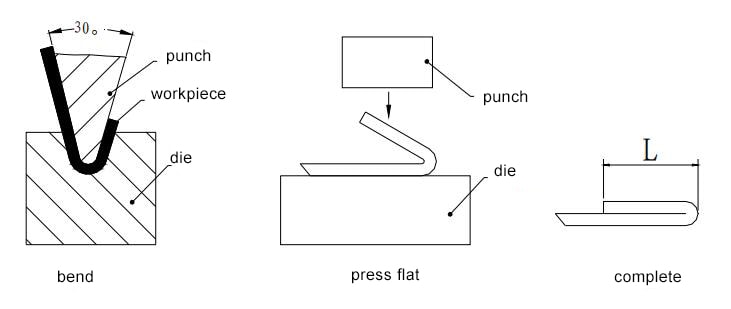

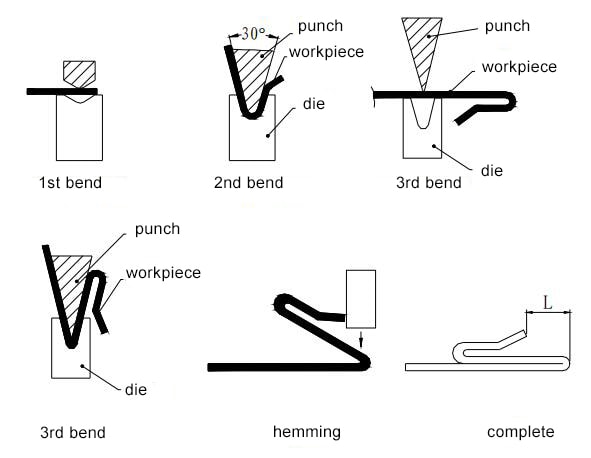

Die Methode zum Säumen: Das Blech wird zunächst mit einer 30-Grad-Biegematrize zu einem 30-Grad-Winkel gebogen, wie in Abbildung 1-38 gezeigt, und dann wird die gebogene Seite abgeflacht.

Abbildung 1-38 Verfahren zum Säumen

Die Mindestabmessung der Biegekante, "L", in Abbildung 1-38 beträgt 0,5t, wobei "t" die Materialdicke darstellt, in Übereinstimmung mit der oben dargestellten Mindestgröße der Biegekante. Die Technik der "gepressten toten Kante" wird üblicherweise für Materialien wie rostfreien Stahl verwendet, verzinktes Blechund Aluminium-Zink-Blech. Galvanisierte Teile sollten jedoch nicht verwendet werden, da dies zu Säureeinschlüssen an der Falzstelle führen kann.

Die 180-Grad-Biegemethode: Wie in Abbildung 1-39 gezeigt, falten Sie die Platte zunächst in einem 30-Grad-Winkel mit einem 30-Grad-Biegemesser. Richten Sie dann die Biegekante gerade und entfernen Sie schließlich den Stützteller.

Abbildung 1-39 180-Grad-Biegeverfahren

Das minimale Biegekantenmaß (L) in der Abbildung entspricht dem minimalen Biegekantenmaß einer einzelnen Biegung plus der Materialstärke (t). Die Höhe (H) sollte aus den üblicherweise verwendeten Blechgrößen wie 0,5, 0,8, 1,0, 1,2, 1,5 oder 2,0 gewählt werden. Es wird im Allgemeinen nicht empfohlen, eine Höhe zu wählen, die höher als diese Optionen ist.

Wie in Abbildung 1-40 gezeigt, wird zuerst die Form und dann die Kante gefaltet. Achten Sie bei der Konstruktion auf die Abmessungen der einzelnen Komponenten, um zu gewährleisten, dass bei jedem Schritt des Prozesses die Mindestgröße der Biegung eingehalten wird, so dass eine zusätzliche Nachbearbeitung nicht erforderlich ist.

Abbildung 1-40 Dreifacher Falzsaum

Tabelle 1-16 Erforderliche Mindestgröße der Auflagekante für die endgültige Abflachung der Biegekante

| Dicke | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

|---|---|---|---|---|---|---|---|---|

| Größe der Lagerkante L | 4.0 | 4.0 | 4.0 | 4.0 | 4.5 | 4.5 | 5.0 | 5.0 |

Beim Biegen von Blechen ist es wichtig, die Sicherheit in den Vordergrund zu stellen und die besten Praktiken zu befolgen, um das Unfallrisiko zu minimieren. Hier sind einige wichtige Tipps für eine sichere Arbeitsumgebung:

Die Kenntnis der mechanischen Eigenschaften der beim Blechbiegen verwendeten Materialien ist sowohl für die Sicherheit als auch für den Erfolg entscheidend. Im Folgenden finden Sie einige bewährte Verfahren für die Arbeit mit verschiedenen Materialien:

Darüber hinaus ist ein sauberer und organisierter Arbeitsplatz für die sichere und effiziente Ausführung von Blechbiegearbeiten unerlässlich. Ein aufgeräumter und geordneter Arbeitsplatz erleichtert den Beschäftigten das Auffinden ihrer Werkzeuge und verringert das Risiko von Unfällen aufgrund von Stolperfallen oder verlegter Ausrüstung.

Wenn Sie diese Sicherheitstipps und bewährten Praktiken befolgen, können Sie Blechbiegearbeiten professionell und effizient durchführen, ohne sich selbst oder Ihre Mitarbeiter zu gefährden.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.